- •Isbn 978-966-2007-12-1 © Барало о.В., Самойленко п.Г.

- •1. Основи автоматизації сільськогосподарського виробництва

- •1.1. Загальні відомості про автоматизацію виробничих процесів

- •1.1.1. Основні визначення автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.2. Технічна база для автоматизації сільськогосподарського виробництва

- •1.2.3. Основні завдання автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.6. Технологічні вимоги при розробці систем автоматичного керування

- •1.2.7. Технологічні установки як об’єкти автоматизації

- •У змішувач; y1 і y2 – вихідні величини – вологовміст Wк. В. Та концентрація корму Ск.В. Кормосуміші

- •1.2.8. Вихідна інформація про технологічні процеси як об’єкти керування

- •Питання для самоконтролю

- •1.3.2. Класифікація електричних схем

- •Характеристики типів схем

- •Коди видів і типів схем автоматизації

- •Питання для самоконтролю

- •Основні позначення на функціональній схемі

- •Умовні графічні зображення на схемах автоматизації

- •Особливості зображення виконавчих механізмів

- •Літерне позначення на схемах автоматизації (гост 21.404-85)

- •Приклади побудови умовних позначень окремих приладів і засобів автоматизації

- •Додаткові позначення для перетворювачів сигналів

- •Виконання схем автоматизації

- •Питання для самоконтролю

- •Графічні позначення на принципових електричних схемах

- •Літерні коди для показу функціонального призначення елементів

- •Літерні коди найпоширеніших видів елементів

- •Зображень елементів на електричних схемах:

- •Виконаної адресним способом

- •Виконаної графічним способом

- •Фрагмент таблиці з’єднань

- •Питання для самоконтролю

- •Момент обертання заслінки визначають за формулою

- •Технічна характеристика звукових сигнальних апаратів

- •1.4.2. Вибір щитів і пультів керування

- •Позначення щитів і пультів

- •Перелік елементів

- •1.4.3. Розміщення приладів і засобів автоматизації

- •Питання для самоконтрою

- •Питання для самоконтрою

- •Динамічні коефіцієнти регулювання для астатичних об’єктів

- •Відносний час регулювання

- •Питання для самоконтролю

- •1.7.2. Основні показники надійності автоматичної системи

- •Час експлуатації для визначення імовірності безвідмовної роботи

- •Інтенсивність відмов

- •Значення коефіцієнта навантаження залежно від умов експлуатації

- •Значення коефіцієнта температури залежно від температури і вологості середовища

- •Зразок таблиці для розрахунку інтенсивності відмов

- •Питання для самоконтролю

- •2.1.2. Автоматизація безбаштових насосних установок

- •Установки з гідроакумулятором типу ву:

- •Питання для самоконтролю

- •Заглибного насоса за рівнем води у водонапірній башті

- •Питання для самоконтролю

- •2.1.4. Безконтактні станції керування насосними агрегатами

- •І захисту (усуз) заглибних електронасосних агрегатів

- •Питання для самоконтролю

- •Агрегату “Каскад-к1м” з приладом “мпзк-50”

- •Питання для самоконтролю

- •Керування двохагрегатної відкачувальної насосної станції

- •Питання для самоконтролю

- •Краплинним зрошуванням:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.2. Автоматизація вентиляційних установок

- •Установки “Клімат-4м”

- •Установкою “Клімат-4м”

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються у вентиляційній установці із станцією керування шоа-9203.

- •2.2.3. Автоматизація тиристорних станцій керування вентиляційними установками

- •Технічна характеристика тсу-4кл.

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.9. Автоматизація мікроклімату з використанням програмних контролерів

- •Вентиляції трм 133

- •Припливної вентиляції трм 133

- •Вентиляції трм 133

- •3. Які пристрої використовуються для вимірювання температури в автоматизованій системі вимірювання температури в пташнику “Каштан-т”?

- •Вологих кормосумішей квк-ф-15:

- •Кормороздавальної гідравлічної системи:

- •Тросово-шайбового кормороздавача

- •Підлоговому утриманні птахів:

- •Обладнання бкм-3.

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються в кормороздавачі рвк-ф-74?

- •Питання для самоконтролю

- •Посліду типу мпс:

- •Для прибирання посліду типу мпс

- •Питання для самоконтролю

- •Гною з використанням візків

- •Потокової лінії прибирання гною:

- •Потокової лінії прибирання гною

- •Ри. 2.4.9. Схема збирання гною пневмотранспортом:

- •Питання для самоконтролю

- •8. Як працює система прибирання гною пневмотранспортуванням?

- •9. Використовуючи принципову електричну схему потокової лінії прибирання гною, вкажіть, яким пристроєм здійснюється автоматичне вмикання лінії?

- •2.5. Автоматизація доїльних установок та машин первинної обробки молока

- •2.5.1. Автоматизація доїльних установок

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть принцип дії датчика рівня молока у молокозбірнику.

- •6. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть призначення блоку smm 301/0.

- •7. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть, чим забезпечується керування етапами роботи доїльного агрегату.

- •2.5.2. Автоматизація первинної обробки молока

- •Молока том-2а (силове коло)

- •Питання для самоконтролю

- •Освітленням у функції освітленості

- •Питання для самоконтроля

- •Установки ультрафіолетового опромінення уо-4м

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Збиранням яєць в пташнику

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему лінії збору яєць у пташнику, вкажіть, для чого використовуються тумблерні перемикачі sa2...Sa7?

- •2.7.2. Автоматизація процесу забою птиці

- •Питання для самоконтролю

- •Процесу сушіння агрегату авм-1,5б:

- •Питання для самоконтролю

- •Борошна огм-0,8а:

- •3.2.2. Автоматизація брикетування та пресування кормів

- •Устаткуванням опк-2

- •Питання для самоконтролю

- •Потокової лінії приготування коренеплодів

- •Потокової лінії приготування концентрованих кормів

- •3.3.2. Автоматизація дозування кормів

- •3.3.3. Автоматизація установок для змішування кормів

- •Приготування кормів апк-10а

- •Питання для самоконтролю

- •Обладнання кормоцеху корк-15-1

- •Питання для самоконтролю

- •Для зерноочищення:

- •Питання для самоконтролю

- •Барабанними зерносушарками сзсб-8

- •Питання для самоконтролю

- •Зерна на базі бункера бв–25:

- •Електроспоживачів бункера бв–25

- •Активного вентилювання зерна бв–25

- •Автоматичного контролю і роботи бв–25

- •Відносної вологості агента сушіння в бункері для активного вентилювання зерна

- •Питання для самоконтролю

- •Насіннєочисною машиною см-4

- •Насіння системи “кедр”:

- •Зерна в бункерах системи “кедр”:

- •Питання для самоконтролю

- •5.1.2. Агротехнічні вимоги до автоматизації технологічних процесів у закритому грунті

- •5.1.3. Обсяг механізації й автоматизації технологічних

- •5.1.4. Автоматизація обігріву парників

- •Із грунтово-повітряним електрообігріванням

- •Устаткування типу кп-1

- •Питання для самоконтролю

- •В теплиці (а – вигляд з боку, б – вигляд зверху)

- •Обладнання ут-12 в теплиці

- •Питання для самоконтролю

- •5.3.2. Автоматичне управління концентрацією розчину мінеральних добрив

- •Мінеральних добрив

- •5.3.3. Автоматичне управління підживленням вуглекислим газом і досвіченням рослин

- •І підживленням вуглекислим газом

- •Питання для самоконтролю

- •Рослин в теплиці установкою от-400ми

- •Питання для самоконтролю

- •І датчиків положення заслінки

- •(ТеНи, двигуни, пристрої сигналізації); 3-х позиційними (засувки, крани)

- •Питання для самоконтролю

- •Управління мікрокліматом “Середовище-1”

- •1. Яка характеристика лікувального періоду для картоплі в овочесховищі?

- •Питання для самоконтролю

- •І яблук (б) за оптичними спектральними характеристиками:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •8. Який пристрій теплогенератора використовується для виміру і регулювання температури в приміщені?

- •Регулятора системи “Кристал”

- •Вузлів регулятора системи “Кристал”

- •Питання для самоконтролю

- •Водонагрівника вет-400

- •Типу уап-800

- •Проточним водонагрівачем епв-2а

- •Рису.7.12. Технологічна схема електронагрівника веп-600

- •Електронагрівником веп-600

- •Котлом-пароутворювачем типу кепр-160 і кепр-250

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Двоканального програмного під-регулятора трм151:

- •Питання для самоконтролю

- •Установки мху-8с

- •Установки ув-10

- •Машинами трм961

- •Машинами трм961

- •Питання для самоконтролю

- •1. Які холодильні установки використовують на тваринницьких молочних фермах?

- •2. На основі якого охолодження працюють переносні холодильники?

- •3. В яких замкнутих контурах працює водоохолоджувальна установка ув-10?

- •Питання для самоконтролю

- •7. До чого зводиться віброакустичний метод діагностики?

- •8. До чого зводиться спектрофотометричний метод діагностики?

- •8.1.2. Автоматизація технологічних процесів миття, розбирання і збирання агрегатів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •4. Якими задатчиками обладнаний обкатувальний стенд з авк?

- •Питання для самоконтролю

- •Питання для самоконтролю

- •9.3.2. Централізований контроль та управління в сільськогосподарському виробництві

- •Питання для самоконтролю

- •Жулай є.Л. Електропривод сільськогосподарських машин, агрегатів та потокових ліній. – к., 2002.

- •Св альтера “Электротехника & Автоматизация”. Каталог продукции 2009. Г. Киев.

- •Навчальне видання

Питання для самоконтролю

1. Як здійснюється процес забою птиці?

2. Які основні лінії та ділянки входять до забійного цеху птиці?

3. Які технологічні операції виконуються в лінії забою птиці?

ТЕСТИ

1. За допомогою якого пристрою здійснюється послідовність вмикання окремих машин лінії забою птиці?

Вручну.

Багатоканальним програмним пристроєм.

За допомогою реле часу.

2. За допомогою чого здійснюється вмикання окремих машин лінії забою птиці?

Програмним реле часу.

Здійснюється багатоканальним програмним пристроєм.

За допомогою реле часу.

3. Для чого призначений апарат електроглушіння РЗ-ФЗО лінії забою птиці?

Для анестизування живої птиці електричним струмом під час її руху на конвеєрі, у якому використовують воду в вигляді контактного електроду.

Для умертвіння живої птиці електричним струмом під час її руху на конвеєрі.

Для умертвіння живої птиці електричним струмом під час її руху на конвеєрі, у якому використовують воду у вигляді контактного електроду.

4. Як здійснюється зняття пір’я машиною К7-ФЦЛ/7 лінії забою птиці?

За допомогою витяжних вентиляторів, які розміщені в два ряди.

За допомогою працівників лінії, які розміщені в два ряди.

С. За допомогою ротодисків, які обладнанні рифленими гумовими робочими органами (формовими виробами) – пальцями і розміщеними в два ряди.

3. АВТОМАТИЗАЦІЯ КОРМОВИРОБНИЦТВА

3.1. АВТОМАТИЗАЦІЯ АГРЕГАТІВ ДЛЯ ПРИГОТУВАННЯ ТРАВ’ЯНОГО БОРОШНА

Раціональна годівля тварин та птахів – найважливіша умова збільшення виробництва молока, м’яса та яєць. Збалансовані раціони зменшують витрати кормів, позитивно впливають на племенні властивості тварин, здоров’я та довголіття, підвищують якість та знижують собівартість продукції.

У якості основних компонентів кормів використовують подрібнене зерно, зелені, грубі корми, коренеплоди. Для подрібнення зерна використовують в основному молоткові дробарки КДМ-2, ДБ-5, ДКМ-5. Грубі корми подрібнюють на подрібнювачах ИГК-30Б, КДУ-2, “Волгарь-5”, ИРТ-Ф-80. Коренебульбоплоди – на подрібнювачах ИСК-3, ИКМ-Ф-10. Крім вказаного обладнання приготування кормів, використовують агрегати приготування трав’яного борошна, обладнання пресування кормів, плющилки зерна, екструдери та агрегати приготування кормосумішей.

Приготування трав’яного борошна методом високотемпературного сушіння – ефективний спосіб консервування зелених кормів. При цьому забезпечується збереження до 95 поживних речовин, що містяться в рослині, засвоювання організмом тварин даних речовин досягає 70 . Приготування трав’яного борошна відбувається в основному на пневмобарабанних сушарках безперервної дії. Основними операціями приготування трав’яного борошна є сушіння попередньо подрібнених частинок трави та їх подрібнення на дробарці.

Для приготування трав’яного борошна або січки використовують агрегати АВМ продуктивністю 0,65 та 1,5 т/год. Агрегати можуть працювати на рідкому, твердому паливі та природному газу.

У модифікації АВМ-0,65РГ агрегат працює на природному газі. Він складається з живильника зеленої маси, транспортера, теплогенератора, сушильного барабана, дробарки, системи відведення борошна, системи рециркуляції відпрацьованого теплоносія, електроприводів.

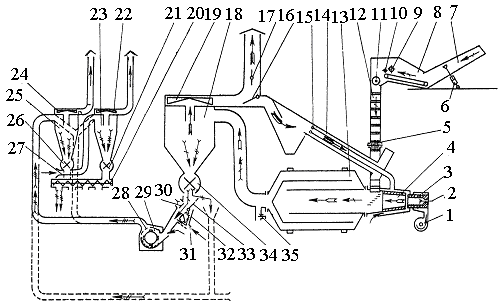

Скошена і подрібнена кормозбиральним комбайном або косаркою-подрібнювачем трава доставляється до сушильного агрегату. Живильник зеленої маси (рис. 3.1) типу ПЗМ-1,5, який включає в себе лоток 7; конвеєр 8; бітери 9,10; гвинтовий транспортер 11, призначений для приймання сировини і дозованої її подачі на транспортер 12 агрегату. Транспортер дозує і подає сировину в сушильний барабан 13.

Теплогенератор, який включає в себе вентилятор 1; пальник 2; камеру газифікації 3; топку 4, виробляє теплоносій при спалюванні природного газу і направляє його в сушильний барабан. Температура теплоносія в різних режимах роботи коливається від 500 до 900 °С.

Сушильний барабан 13 складається з трьох концентричних циліндрів, встановлених таким чином, що висушувана сировина при русі проходить послідовно кожний з них.

Рис. 3.1. Технологічна схема АВМ–0,65:

1 – вентилятор; 2 – пальник; 3 – камера газифікації; 4 – топка; 5 – бітер;

6 – гідроциліндр; 7 – лоток; 8 – конвеєр; 9,10 – бітер; 11 – транспортер гвинтовий; 12 – транспортер; 13 – барабан; 14 –система рециркуляції;

15, 16, 17 – заслінка; 18 – циклон; 19 –вентилятор; 20 – шнек; 21 – дозатор; 22 – вентилятор; 23 – система охолодження борошна – циклон;

24 – вентилятор; 25 – циклон; 26 – дозатор; 27 – повітропровід;

28 – решето; 29 – дробарка; 30 – заслінка; 31 – забірник зерна;

32, 33 – заслінка; 34 – шлюзовий затвор; 35 – відбірник

Система відведення сухої маси складається з циклона 18 і вентилятора 19. Вентилятор працює на відсмоктування і створює повітряний потік, що необхідний для транспортування маси разом з теплоносієм і видалення відпрацьованого теплоносія. Циклон зв’язаний з сушильним барабаном трубопроводом, обладнаним відбірником важких сторонніх предметів 35. У нижній частині циклона розміщений шлюзовий затвор 34, який подає суху масу в молоткову дробарку 29. Система відведення борошна складається з циклона відведення борошна 25, охолоджувального циклона 23 з вентиляторами 22, 24 і дозаторами 21, 26. Під дозаторами циклонів розміщений шнек 20 з чотирма вивантажувальними горловинами.

Система рециркуляції теплоносія забезпечує повернення частини відпрацьованого теплоносія в теплогенератор. Рециркуляція дозволяє зекономити до 7–12% палива при номінальному режимі роботи агрегату.

При сушінні монокормів із брикетуванням січки і зерна без подрібнення потік сухого продукту спрямовується в малі циклони в обхід дробарки. При приготуванні трав’яної січки суха маса може спрямовуватися в обхід системи відведення і охолодження борошна.

Більш пізні моделі агрегату АВМ-1,5Б оснащені системами автоматичного регулювання процесом сушіння і рециркуляції теплоносія.

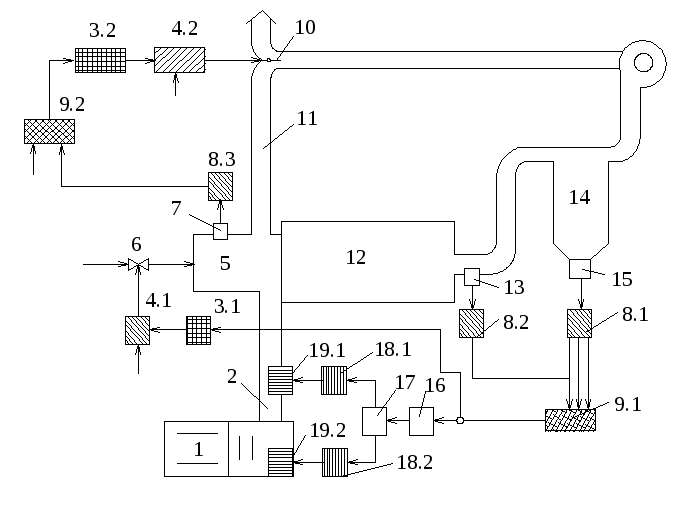

Для правильного ведення технологічного процесу приготування трав’яного борошна на агрегаті застосовані наступні види автоматичного і ручного регулювання:

автоматична підтримка заданої температури на виході із сушильного барабана, здійснюване виконавчим механізмом (рис. 3.2.) за командами регулюючого приладу. Сигнал про величину контрольованої температури надходить від термопари, встановленої в потоці теплоносія за барабаном;

безступінчасте регулювання швидкості обертання сушильного барабана в межах від 2,8 до 7,8 об/хв встановлюється вручну за допомогою варіатора. При цьому вибирається раціональний режим сушіння різного виду сировини;

автоматичне керування запуском теплогенератора і контроль полум’я в топці теплогенератора.

автоматичне регулювання кількості зеленої маси на транспортері створюється, щоб уникнути нагромадження маси в нижній частині транспортера, що приведе до забивання шнека конвеєра. Товщину зеленої маси регулюють бітером, переміщаючи його за допомогою рукоятки домкрата.

У випадку нагромадження маси в нижній частині транспортера відбувається торкання датчика верхнього рівня об масу й автоматичний регулятор відключає електродвигун приводу конвеєра. Після зниження рівня маси до встановленого конвеєр знову запускається.

Система автоматичного регулювання процесом сушіння забезпечує стабілізацію вологості сухого корму. Вхідними параметрами системи є температура теплоносія і вологості трав’яної січки. Керування здійснюється шляхом зміни подачі палива і вхідної сировини.

Рис. 3.2. Структурна схема системи автоматичного регулювання