- •Isbn 978-966-2007-12-1 © Барало о.В., Самойленко п.Г.

- •1. Основи автоматизації сільськогосподарського виробництва

- •1.1. Загальні відомості про автоматизацію виробничих процесів

- •1.1.1. Основні визначення автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.2. Технічна база для автоматизації сільськогосподарського виробництва

- •1.2.3. Основні завдання автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.6. Технологічні вимоги при розробці систем автоматичного керування

- •1.2.7. Технологічні установки як об’єкти автоматизації

- •У змішувач; y1 і y2 – вихідні величини – вологовміст Wк. В. Та концентрація корму Ск.В. Кормосуміші

- •1.2.8. Вихідна інформація про технологічні процеси як об’єкти керування

- •Питання для самоконтролю

- •1.3.2. Класифікація електричних схем

- •Характеристики типів схем

- •Коди видів і типів схем автоматизації

- •Питання для самоконтролю

- •Основні позначення на функціональній схемі

- •Умовні графічні зображення на схемах автоматизації

- •Особливості зображення виконавчих механізмів

- •Літерне позначення на схемах автоматизації (гост 21.404-85)

- •Приклади побудови умовних позначень окремих приладів і засобів автоматизації

- •Додаткові позначення для перетворювачів сигналів

- •Виконання схем автоматизації

- •Питання для самоконтролю

- •Графічні позначення на принципових електричних схемах

- •Літерні коди для показу функціонального призначення елементів

- •Літерні коди найпоширеніших видів елементів

- •Зображень елементів на електричних схемах:

- •Виконаної адресним способом

- •Виконаної графічним способом

- •Фрагмент таблиці з’єднань

- •Питання для самоконтролю

- •Момент обертання заслінки визначають за формулою

- •Технічна характеристика звукових сигнальних апаратів

- •1.4.2. Вибір щитів і пультів керування

- •Позначення щитів і пультів

- •Перелік елементів

- •1.4.3. Розміщення приладів і засобів автоматизації

- •Питання для самоконтрою

- •Питання для самоконтрою

- •Динамічні коефіцієнти регулювання для астатичних об’єктів

- •Відносний час регулювання

- •Питання для самоконтролю

- •1.7.2. Основні показники надійності автоматичної системи

- •Час експлуатації для визначення імовірності безвідмовної роботи

- •Інтенсивність відмов

- •Значення коефіцієнта навантаження залежно від умов експлуатації

- •Значення коефіцієнта температури залежно від температури і вологості середовища

- •Зразок таблиці для розрахунку інтенсивності відмов

- •Питання для самоконтролю

- •2.1.2. Автоматизація безбаштових насосних установок

- •Установки з гідроакумулятором типу ву:

- •Питання для самоконтролю

- •Заглибного насоса за рівнем води у водонапірній башті

- •Питання для самоконтролю

- •2.1.4. Безконтактні станції керування насосними агрегатами

- •І захисту (усуз) заглибних електронасосних агрегатів

- •Питання для самоконтролю

- •Агрегату “Каскад-к1м” з приладом “мпзк-50”

- •Питання для самоконтролю

- •Керування двохагрегатної відкачувальної насосної станції

- •Питання для самоконтролю

- •Краплинним зрошуванням:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.2. Автоматизація вентиляційних установок

- •Установки “Клімат-4м”

- •Установкою “Клімат-4м”

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються у вентиляційній установці із станцією керування шоа-9203.

- •2.2.3. Автоматизація тиристорних станцій керування вентиляційними установками

- •Технічна характеристика тсу-4кл.

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.9. Автоматизація мікроклімату з використанням програмних контролерів

- •Вентиляції трм 133

- •Припливної вентиляції трм 133

- •Вентиляції трм 133

- •3. Які пристрої використовуються для вимірювання температури в автоматизованій системі вимірювання температури в пташнику “Каштан-т”?

- •Вологих кормосумішей квк-ф-15:

- •Кормороздавальної гідравлічної системи:

- •Тросово-шайбового кормороздавача

- •Підлоговому утриманні птахів:

- •Обладнання бкм-3.

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються в кормороздавачі рвк-ф-74?

- •Питання для самоконтролю

- •Посліду типу мпс:

- •Для прибирання посліду типу мпс

- •Питання для самоконтролю

- •Гною з використанням візків

- •Потокової лінії прибирання гною:

- •Потокової лінії прибирання гною

- •Ри. 2.4.9. Схема збирання гною пневмотранспортом:

- •Питання для самоконтролю

- •8. Як працює система прибирання гною пневмотранспортуванням?

- •9. Використовуючи принципову електричну схему потокової лінії прибирання гною, вкажіть, яким пристроєм здійснюється автоматичне вмикання лінії?

- •2.5. Автоматизація доїльних установок та машин первинної обробки молока

- •2.5.1. Автоматизація доїльних установок

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть принцип дії датчика рівня молока у молокозбірнику.

- •6. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть призначення блоку smm 301/0.

- •7. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть, чим забезпечується керування етапами роботи доїльного агрегату.

- •2.5.2. Автоматизація первинної обробки молока

- •Молока том-2а (силове коло)

- •Питання для самоконтролю

- •Освітленням у функції освітленості

- •Питання для самоконтроля

- •Установки ультрафіолетового опромінення уо-4м

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Збиранням яєць в пташнику

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему лінії збору яєць у пташнику, вкажіть, для чого використовуються тумблерні перемикачі sa2...Sa7?

- •2.7.2. Автоматизація процесу забою птиці

- •Питання для самоконтролю

- •Процесу сушіння агрегату авм-1,5б:

- •Питання для самоконтролю

- •Борошна огм-0,8а:

- •3.2.2. Автоматизація брикетування та пресування кормів

- •Устаткуванням опк-2

- •Питання для самоконтролю

- •Потокової лінії приготування коренеплодів

- •Потокової лінії приготування концентрованих кормів

- •3.3.2. Автоматизація дозування кормів

- •3.3.3. Автоматизація установок для змішування кормів

- •Приготування кормів апк-10а

- •Питання для самоконтролю

- •Обладнання кормоцеху корк-15-1

- •Питання для самоконтролю

- •Для зерноочищення:

- •Питання для самоконтролю

- •Барабанними зерносушарками сзсб-8

- •Питання для самоконтролю

- •Зерна на базі бункера бв–25:

- •Електроспоживачів бункера бв–25

- •Активного вентилювання зерна бв–25

- •Автоматичного контролю і роботи бв–25

- •Відносної вологості агента сушіння в бункері для активного вентилювання зерна

- •Питання для самоконтролю

- •Насіннєочисною машиною см-4

- •Насіння системи “кедр”:

- •Зерна в бункерах системи “кедр”:

- •Питання для самоконтролю

- •5.1.2. Агротехнічні вимоги до автоматизації технологічних процесів у закритому грунті

- •5.1.3. Обсяг механізації й автоматизації технологічних

- •5.1.4. Автоматизація обігріву парників

- •Із грунтово-повітряним електрообігріванням

- •Устаткування типу кп-1

- •Питання для самоконтролю

- •В теплиці (а – вигляд з боку, б – вигляд зверху)

- •Обладнання ут-12 в теплиці

- •Питання для самоконтролю

- •5.3.2. Автоматичне управління концентрацією розчину мінеральних добрив

- •Мінеральних добрив

- •5.3.3. Автоматичне управління підживленням вуглекислим газом і досвіченням рослин

- •І підживленням вуглекислим газом

- •Питання для самоконтролю

- •Рослин в теплиці установкою от-400ми

- •Питання для самоконтролю

- •І датчиків положення заслінки

- •(ТеНи, двигуни, пристрої сигналізації); 3-х позиційними (засувки, крани)

- •Питання для самоконтролю

- •Управління мікрокліматом “Середовище-1”

- •1. Яка характеристика лікувального періоду для картоплі в овочесховищі?

- •Питання для самоконтролю

- •І яблук (б) за оптичними спектральними характеристиками:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •8. Який пристрій теплогенератора використовується для виміру і регулювання температури в приміщені?

- •Регулятора системи “Кристал”

- •Вузлів регулятора системи “Кристал”

- •Питання для самоконтролю

- •Водонагрівника вет-400

- •Типу уап-800

- •Проточним водонагрівачем епв-2а

- •Рису.7.12. Технологічна схема електронагрівника веп-600

- •Електронагрівником веп-600

- •Котлом-пароутворювачем типу кепр-160 і кепр-250

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Двоканального програмного під-регулятора трм151:

- •Питання для самоконтролю

- •Установки мху-8с

- •Установки ув-10

- •Машинами трм961

- •Машинами трм961

- •Питання для самоконтролю

- •1. Які холодильні установки використовують на тваринницьких молочних фермах?

- •2. На основі якого охолодження працюють переносні холодильники?

- •3. В яких замкнутих контурах працює водоохолоджувальна установка ув-10?

- •Питання для самоконтролю

- •7. До чого зводиться віброакустичний метод діагностики?

- •8. До чого зводиться спектрофотометричний метод діагностики?

- •8.1.2. Автоматизація технологічних процесів миття, розбирання і збирання агрегатів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •4. Якими задатчиками обладнаний обкатувальний стенд з авк?

- •Питання для самоконтролю

- •Питання для самоконтролю

- •9.3.2. Централізований контроль та управління в сільськогосподарському виробництві

- •Питання для самоконтролю

- •Жулай є.Л. Електропривод сільськогосподарських машин, агрегатів та потокових ліній. – к., 2002.

- •Св альтера “Электротехника & Автоматизация”. Каталог продукции 2009. Г. Киев.

- •Навчальне видання

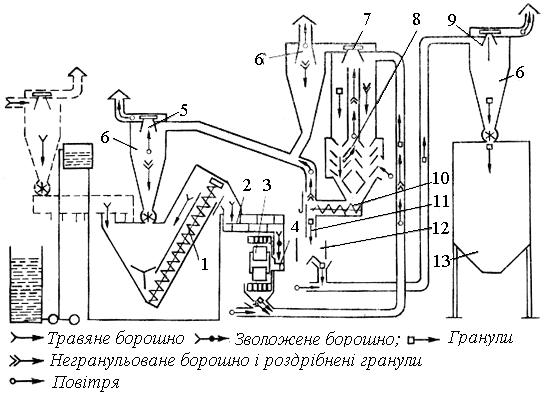

Процесу сушіння агрегату авм-1,5б:

1 – конвеєр; 2 – транспортер; 3 – пусковий пристрій; 4 – виконавчий механізм; 5 – теплогенератор; 6 – регулятор подачі палива; 7 –датчик тяги; 8 – коригувальний електронний прилад; 9 – регулюючий електронний прилад; 10 – заслінка; 11 – система рециркуляції теплоносія; 12 – сушильний барабан; 13 – термопара; 14 – система відводу сухої маси; 15 – потоковий вологомір; 16 – блок вибірковості; 17 – блок узгодження; 18 – тиристорна станція керування; 19 – електродвигун постійного струму

Система регулювання (рис. 3.2) містить у собі термопару 13, встановлену на виході сушильного барабана 12, регулятор подачі палива 6 з виконавчим механізмом 4.1 і пусковим пристроєм 3.1, регульовані приводи стрічок транспортера 2 і конвеєри 1 з електродвигунами постійного струму 19 і тиристорними станціями керування 18, потоковий вологомір 15, блок узгодження 17, блок вибірковості 16, що регулює електронний прилад 9.1, коригувальні електронні прилади 8.1 і 8.2.

Алгебраїчна сума сигналу вологості висушеного корму, вимірюваної потоковим вологоміром 15 типу ВП-1, і сигналу швидкості зміни температури теплоносія на виході сушильного барабана, формованого в коригувальному приладі 8.2 типу К16.1 по сигналу термопари 13, порівнюється із сигналом заданої вологості в регулюючому приладі 9.1 типу Р25.1. По отриманій різниці вхідних сигналів формується керуючий вплив на виконавчий механізм 4.1 регулятора подачі палива 6 і електропривода транспортера 2 і конвеєри 1, які змінюють подачу сирого матеріалу в сушильний барабан. Якщо температура теплоносія на вході в сушильний барабан перевищує значення, установлене на мілівольтметрі, вплив на зміну подачі палива припиняється.

Система автоматичного керування рециркуляцією забезпечує зміну кількості теплоносія, який рециркулюється залежно від розрідження в топці. Вона складається з датчика тяги 7, що регулюється приладом 9.2, пускового пристрою 3.2 і виконавчого механізму 4.2. При відхиленні розрідження в теплогенераторі від заданого значення регулюючий прилад через пусковий пристрій пускає в хід виконавчий механізм, що повертає заслінку у вихлопній трубі агрегату.

Система автоматичного регулювання вмикається в роботу через 40–80 хв. після запуску агрегату, тобто в сталому режимі його роботи. До виходу на цей режим регулюючий прилад 9.1 вимірює різницю між температурою теплоносія за сушильним барабаном і його заданим значенням та формує керуючий сигнал для корекції подачі палива і сирого матеріалу.

В агрегаті для сушіння кормів АВМ-1,5Б (ТУ 105-1-1102-86) для рівномірної подачі зеленої маси у барабан привід живильника-дозатора стебельчатих кормів здійснюється від електродвигуна постійного струму.

Питання для самоконтролю

1. Яка необхідність використання високотемпературного сушіння зелених кормів?

2. Для чого призначений АВМ?

3. З яких основних частин складається АВМ?

4. За допомогою технологічної схеми поясніть процес роботи АВМ.

5. Які системи автоматичного регулювання процесом містить АВМ?

6. Використовуючи структурну схему АВМ вкажіть, як буде проходити сигнал при збільшені вологості висушеного корму

7. Використовуючи структурну схему АВМ вкажіть, як буде проходити сигнал при збільшені вологості висушеного корму.

8. Використовуючи структурну схему АВМ вкажіть, як буде проходити сигнал при відхиленні розрідження в теплогенераторі від заданого значення

9. За допомогою принципової електричної схеми АВМ поясніть процес роботи агрегату.

ТЕСТИ

1. Як здійснюється автоматичне регулювання процесом сушіння в АВМ?

Від рівня і зміни температури змінюють подачу сировини

Від зміни температури змінюють подачу палива.

Від вологості і зміни температури змінюють подачу сировини та палива

2. Як здійснюється автоматичне керування рециркуляцією в АВМ?

При відхиленні розрідження в топці від заданого значення виконавчий механізм повертає заслінку у вихлопній трубі агрегату.

При відхиленні розрідження в топці від заданого значення виконавчий механізм закриває подачу палива.

При відхиленні розрідження в топці від заданого значення виконавчий механізм повертає повітря у агрегаті.

3. В якій послідовності вмикаються електродвигуни в АВМ?

Пуск електродвигунів в будь якій послідовності.

Пуск електродвигунів можливий тільки в послідовності зворотного напрямку проходження сировини.

Пуск електродвигунів можливий тільки в напрямку проходження сировини.

3.2. АВТОМАТИЗАЦІЯ ПРОЦЕСУ ГРАНУЛЮВАННЯ ТА БРИКЕТУВАННЯ КОРМІВ

3.2.1. Автоматизація гранулювання кормів

Більш повно зберігаються живильні речовини в зелених кормах штучного сушіння у пресованому виді. У порівнянні з трав’яним борошном втрати каротину в гранулах знижуються в 10 разів. Застосування гранульованих і брикетованих кормів у раціонах тварин дозволяє збільшити середньодобовий надій молока на 7%, прирости ваги молодняку великої рогатої худоби на 10–20%, свиней на 10–15%, яйценосність на 11%. Крім того, використання кормів у пресованому виді дозволяє скоротити трудові затрати і механічні втрати при завантажувально-розвантажувальних і транспортних роботах, більш економічно використовувати складські приміщення, тару і транспортні засоби, зменшити втрати кормів при збереженні, транспортуванні і роздачі. Гранулюванню піддають вітамінне борошно, брикетуванню – висушену трав’яну січку.

Гранули – це сипкі кормові компоненти (найчастіше – трав’яне борошно), спресовані до щільності 800–1300 кг/м3, діаметром (товщиною) до 25 мм. Брикети – це спресовані до щільності 500–900 кг/м3 кормові суміші із включенням грубих кормів, трав’яної або солом’яної січки.

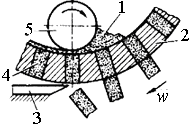

Головною машиною в комплекті обладнання для гранулювання і брикетування є брикетний прес або гранулятор. За принципом дії вони бувають вальцьові, шнекові, плунжерні та матричні. Найрозповсюдженішими є матричні робочі органи, які складаються з матриці з пресувальними каналами та пресувальними вальцями. Процес ущільнення в такому робочому органі відбувається так (рис. 3.3). У робочу зону, створену внутрішньою поверхнею матриці 2 і зовнішньою поверхнею вальця 5, подається матеріал 1, який спочатку стискується, а потім вдавлюється в канали 4. При їх заповненні опір пресування матеріалу зростає, у зв’язку з чим тиск пресування збільшується і досягає максимального значення при повністю заповнених каналах. Коли тиск пресування дорівнюватиме силі тертя спресованого матеріалу об стінки каналів, він виштовхується. При зустрічі з ножем 3 пресований матеріал розділяється на окремі гранули або брикети.

Рис. 3.3. Технологічна схема матричного преса:

1 – корм; 2 – матриця; 3 – ніж; 4 – канал; 5 – валець

Для пресування кормів використовують гранулятори ОГМ та обладнання ОПК, технологія приготування пресованих кормів у них схожа. Обладнання для гранулювання трав’яного борошна ОГМ-0,8А призначене для приготування гранул з тра,в’яного борошна, що виробляється агрегатом для сушіння кормів АВМ-0,65. Комплект обладнання складається з дозатора, змішувача, гранулятора, охолоджувача з сортувалкою, вентилятора сортувалки, системи введення води, електропривода (рис. 3.4).

Рис. 3.4. Технологічна схема гранулятора трав’яного