- •Isbn 978-966-2007-12-1 © Барало о.В., Самойленко п.Г.

- •1. Основи автоматизації сільськогосподарського виробництва

- •1.1. Загальні відомості про автоматизацію виробничих процесів

- •1.1.1. Основні визначення автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.2. Технічна база для автоматизації сільськогосподарського виробництва

- •1.2.3. Основні завдання автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.6. Технологічні вимоги при розробці систем автоматичного керування

- •1.2.7. Технологічні установки як об’єкти автоматизації

- •У змішувач; y1 і y2 – вихідні величини – вологовміст Wк. В. Та концентрація корму Ск.В. Кормосуміші

- •1.2.8. Вихідна інформація про технологічні процеси як об’єкти керування

- •Питання для самоконтролю

- •1.3.2. Класифікація електричних схем

- •Характеристики типів схем

- •Коди видів і типів схем автоматизації

- •Питання для самоконтролю

- •Основні позначення на функціональній схемі

- •Умовні графічні зображення на схемах автоматизації

- •Особливості зображення виконавчих механізмів

- •Літерне позначення на схемах автоматизації (гост 21.404-85)

- •Приклади побудови умовних позначень окремих приладів і засобів автоматизації

- •Додаткові позначення для перетворювачів сигналів

- •Виконання схем автоматизації

- •Питання для самоконтролю

- •Графічні позначення на принципових електричних схемах

- •Літерні коди для показу функціонального призначення елементів

- •Літерні коди найпоширеніших видів елементів

- •Зображень елементів на електричних схемах:

- •Виконаної адресним способом

- •Виконаної графічним способом

- •Фрагмент таблиці з’єднань

- •Питання для самоконтролю

- •Момент обертання заслінки визначають за формулою

- •Технічна характеристика звукових сигнальних апаратів

- •1.4.2. Вибір щитів і пультів керування

- •Позначення щитів і пультів

- •Перелік елементів

- •1.4.3. Розміщення приладів і засобів автоматизації

- •Питання для самоконтрою

- •Питання для самоконтрою

- •Динамічні коефіцієнти регулювання для астатичних об’єктів

- •Відносний час регулювання

- •Питання для самоконтролю

- •1.7.2. Основні показники надійності автоматичної системи

- •Час експлуатації для визначення імовірності безвідмовної роботи

- •Інтенсивність відмов

- •Значення коефіцієнта навантаження залежно від умов експлуатації

- •Значення коефіцієнта температури залежно від температури і вологості середовища

- •Зразок таблиці для розрахунку інтенсивності відмов

- •Питання для самоконтролю

- •2.1.2. Автоматизація безбаштових насосних установок

- •Установки з гідроакумулятором типу ву:

- •Питання для самоконтролю

- •Заглибного насоса за рівнем води у водонапірній башті

- •Питання для самоконтролю

- •2.1.4. Безконтактні станції керування насосними агрегатами

- •І захисту (усуз) заглибних електронасосних агрегатів

- •Питання для самоконтролю

- •Агрегату “Каскад-к1м” з приладом “мпзк-50”

- •Питання для самоконтролю

- •Керування двохагрегатної відкачувальної насосної станції

- •Питання для самоконтролю

- •Краплинним зрошуванням:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.2. Автоматизація вентиляційних установок

- •Установки “Клімат-4м”

- •Установкою “Клімат-4м”

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються у вентиляційній установці із станцією керування шоа-9203.

- •2.2.3. Автоматизація тиристорних станцій керування вентиляційними установками

- •Технічна характеристика тсу-4кл.

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.9. Автоматизація мікроклімату з використанням програмних контролерів

- •Вентиляції трм 133

- •Припливної вентиляції трм 133

- •Вентиляції трм 133

- •3. Які пристрої використовуються для вимірювання температури в автоматизованій системі вимірювання температури в пташнику “Каштан-т”?

- •Вологих кормосумішей квк-ф-15:

- •Кормороздавальної гідравлічної системи:

- •Тросово-шайбового кормороздавача

- •Підлоговому утриманні птахів:

- •Обладнання бкм-3.

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються в кормороздавачі рвк-ф-74?

- •Питання для самоконтролю

- •Посліду типу мпс:

- •Для прибирання посліду типу мпс

- •Питання для самоконтролю

- •Гною з використанням візків

- •Потокової лінії прибирання гною:

- •Потокової лінії прибирання гною

- •Ри. 2.4.9. Схема збирання гною пневмотранспортом:

- •Питання для самоконтролю

- •8. Як працює система прибирання гною пневмотранспортуванням?

- •9. Використовуючи принципову електричну схему потокової лінії прибирання гною, вкажіть, яким пристроєм здійснюється автоматичне вмикання лінії?

- •2.5. Автоматизація доїльних установок та машин первинної обробки молока

- •2.5.1. Автоматизація доїльних установок

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть принцип дії датчика рівня молока у молокозбірнику.

- •6. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть призначення блоку smm 301/0.

- •7. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть, чим забезпечується керування етапами роботи доїльного агрегату.

- •2.5.2. Автоматизація первинної обробки молока

- •Молока том-2а (силове коло)

- •Питання для самоконтролю

- •Освітленням у функції освітленості

- •Питання для самоконтроля

- •Установки ультрафіолетового опромінення уо-4м

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Збиранням яєць в пташнику

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему лінії збору яєць у пташнику, вкажіть, для чого використовуються тумблерні перемикачі sa2...Sa7?

- •2.7.2. Автоматизація процесу забою птиці

- •Питання для самоконтролю

- •Процесу сушіння агрегату авм-1,5б:

- •Питання для самоконтролю

- •Борошна огм-0,8а:

- •3.2.2. Автоматизація брикетування та пресування кормів

- •Устаткуванням опк-2

- •Питання для самоконтролю

- •Потокової лінії приготування коренеплодів

- •Потокової лінії приготування концентрованих кормів

- •3.3.2. Автоматизація дозування кормів

- •3.3.3. Автоматизація установок для змішування кормів

- •Приготування кормів апк-10а

- •Питання для самоконтролю

- •Обладнання кормоцеху корк-15-1

- •Питання для самоконтролю

- •Для зерноочищення:

- •Питання для самоконтролю

- •Барабанними зерносушарками сзсб-8

- •Питання для самоконтролю

- •Зерна на базі бункера бв–25:

- •Електроспоживачів бункера бв–25

- •Активного вентилювання зерна бв–25

- •Автоматичного контролю і роботи бв–25

- •Відносної вологості агента сушіння в бункері для активного вентилювання зерна

- •Питання для самоконтролю

- •Насіннєочисною машиною см-4

- •Насіння системи “кедр”:

- •Зерна в бункерах системи “кедр”:

- •Питання для самоконтролю

- •5.1.2. Агротехнічні вимоги до автоматизації технологічних процесів у закритому грунті

- •5.1.3. Обсяг механізації й автоматизації технологічних

- •5.1.4. Автоматизація обігріву парників

- •Із грунтово-повітряним електрообігріванням

- •Устаткування типу кп-1

- •Питання для самоконтролю

- •В теплиці (а – вигляд з боку, б – вигляд зверху)

- •Обладнання ут-12 в теплиці

- •Питання для самоконтролю

- •5.3.2. Автоматичне управління концентрацією розчину мінеральних добрив

- •Мінеральних добрив

- •5.3.3. Автоматичне управління підживленням вуглекислим газом і досвіченням рослин

- •І підживленням вуглекислим газом

- •Питання для самоконтролю

- •Рослин в теплиці установкою от-400ми

- •Питання для самоконтролю

- •І датчиків положення заслінки

- •(ТеНи, двигуни, пристрої сигналізації); 3-х позиційними (засувки, крани)

- •Питання для самоконтролю

- •Управління мікрокліматом “Середовище-1”

- •1. Яка характеристика лікувального періоду для картоплі в овочесховищі?

- •Питання для самоконтролю

- •І яблук (б) за оптичними спектральними характеристиками:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •8. Який пристрій теплогенератора використовується для виміру і регулювання температури в приміщені?

- •Регулятора системи “Кристал”

- •Вузлів регулятора системи “Кристал”

- •Питання для самоконтролю

- •Водонагрівника вет-400

- •Типу уап-800

- •Проточним водонагрівачем епв-2а

- •Рису.7.12. Технологічна схема електронагрівника веп-600

- •Електронагрівником веп-600

- •Котлом-пароутворювачем типу кепр-160 і кепр-250

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Двоканального програмного під-регулятора трм151:

- •Питання для самоконтролю

- •Установки мху-8с

- •Установки ув-10

- •Машинами трм961

- •Машинами трм961

- •Питання для самоконтролю

- •1. Які холодильні установки використовують на тваринницьких молочних фермах?

- •2. На основі якого охолодження працюють переносні холодильники?

- •3. В яких замкнутих контурах працює водоохолоджувальна установка ув-10?

- •Питання для самоконтролю

- •7. До чого зводиться віброакустичний метод діагностики?

- •8. До чого зводиться спектрофотометричний метод діагностики?

- •8.1.2. Автоматизація технологічних процесів миття, розбирання і збирання агрегатів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •4. Якими задатчиками обладнаний обкатувальний стенд з авк?

- •Питання для самоконтролю

- •Питання для самоконтролю

- •9.3.2. Централізований контроль та управління в сільськогосподарському виробництві

- •Питання для самоконтролю

- •Жулай є.Л. Електропривод сільськогосподарських машин, агрегатів та потокових ліній. – к., 2002.

- •Св альтера “Электротехника & Автоматизация”. Каталог продукции 2009. Г. Киев.

- •Навчальне видання

Питання для самоконтролю

1. Де і чим проводять первину мийку сільськогосподарських машин?

2. Яким мийним устаткуванням обладнають ремонтні підприємства?

3. Які автоматизовані процеси здійснюються на мийних конвеєрах ремонтних підприємств?

4. Які автоматизовані процеси мають спеціальні мийні камери?

5. Які пристрої використовують на ремонтних заводах і в майстернях для підйому, опускання і переміщення агрегатів, машин і устаткування, що ремонтуються?

ТЕСТИ

1. Де і чим проводять мийку розібраних деталей і вузлів?

У спеціальних камерах водяними розчинами, попередньо підігрітими до температури 60...80 °С.

На закритих площадках з використанням гарячої води.

У спеціальних камерах водяними розчинами, попередньо підігрітими до температури 60...80 °С.

2. Який пристрій використовується на мийних конвеєрах ремонтних підприємств для автоматизації процесу?

Фотореле.

Програмне реле часу.

Терморегулятор.

3. Який метод керування використовується в тельферах?

Блокувальний.

Поштовховий.

Періодичний.

4. Які засоби автоматизації використовується в тельферах?

Кінцеві (шляхові ) вимикачі.

Реле часу.

Програмні пристрої.

5. Використовуючи принципову електричну схему тельфера, вкажіть, за допомогою якої кнопки здійснюється опускання вантажу?

Кнопки SB3.

Кнопки SB2.

Кнопки SB1.

6. Використовуючи принципову електричну схему тельфера, вкажіть, для чого використовується кінцевий вимикач SQ2 і SQ3?

Обмежує переміщення вантажу при його горизонтальному пересуванні.

Обмежує переміщення вантажу при його підйомі.

Обмежує переміщення вантажу при його опусканні.

8.2. АВТОМАТИЗАЦІЯ ПРОЦЕСІВ ВІДНОВЛЕННЯ ДЕТАЛЕЙ

Технологія відновлення зношених деталей сільськогосподарської техніки гальванічним способом заснована на осадженні металів шляхом електролізу водяних розчинів солей металів або кислот (хромування).

На деталь (катод) підводять негативний потенціал джерела живлення. Як анод використовують пластину з металу, який необхідно нанести на деталь, чи пластини з нерозчинного металу, наприклад свинцю (при хромуванні). До пластин приєднують позитивний потенціал джерела живлення.

Електрохімічний еквівалент залежить від виду металу, що витрачається на покриття, щільності струму, температури електроліту, форми кривої струму електролізу й інших параметрів.

Деталі перед гальванічним нарощуванням проходять спеціальну обробку. Їх шліфують, промивають, знежирюють, протравлюють (декапірують) у розчинах сірчаної, фосфорної або хромової кислот, знову промивають, а потім підвішують в електролітичних ваннах і приєднують до негативного електрода джерела живлення. На місця деталей, не підлягаючому нарощуванню металу, наносять електроізоляційні матеріали.

Для одержання якісного нарощування металів використовують різні методи зміни полярності і форми струму електролізу:

автоматичне реверсування струму, тобто періодичну зміну полярності напруги на деталі з негативної на позитивну, і навпаки. Тривалість перебування деталі під негативною напругою – на порядок більш ніж під позитивною напругою;

використання асиметричного струму, тобто випрямленого струму з різним коефіцієнтом випрямлення.

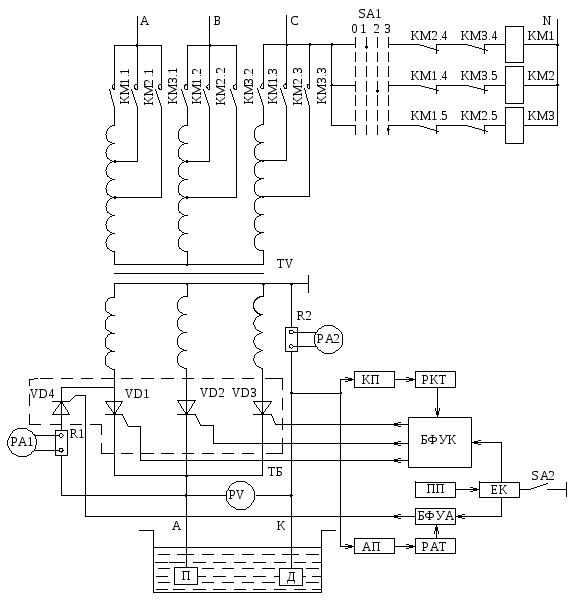

Універсальне джерело струму для живлення електролітичних ванн (рис. 8.6) розроблений у МІІСПе.

Джерело дозволяє вести процес нарощування металу на однофазному асиметричному і на трифазному випрямленому струмах з можливістю переходу з одного режиму на іншій без переривання струму і з високою точністю стабілізації і регулювання складових струму.

Джерело виконане у виді двох функціональних блоків: силового і керуючого. Силовий блок містить понижуючий трансформатор 10 кВА TV, тиристорний блок ТБ, шунти R1 і R2 у ланцюгах виміру струму. Блок керування має катодний КП й анодний АП підсилювачі, регулятори катодного РКТ і анодного PAT струмів, блоки фазоімпульсного керування катодними тиристорами VD1...VD3 (БФУК) і анодним тиристором VD4 (БФУА), електродним комутатором ЕК.

Рис. 8.6. Принципова електрична схема електролітичної установки

Перемикачем SA1 за допомогою магнітних пускачів КМ1...КМЗ можна одержати три значення вихідної напруги на трансформаторі TV: 6, 12 і 24 В при максимально можливому струмі 1200, 600 і 300 А. Амперметр РА1 вимірює значення анодного струму, амперметр РА2 – значення постійної складової випрямленого катодного струму.

Як первинний перетворювач сили струму використовують опір шунта R2, через який протікають катодні й анодні складові струму. Напруга сигналу із шунта R2 підсилюється однопівперіодними підсилювачами КП й АП, зібраними на операційних мікросхемах. Підсилювач КП одночасно інвертує сигнал.

Блок БФУК по черзі керує комутацією тиристорів VD1...VD3, а БФУА – комутацією тиристора VD4.

На блоки БФУК і БФУА подаються керуючі імпульси від електронного комутатора ЕК з частотою 1 кГц. При відключеному перемикачі SA2 працюють тиристори VD4 і VD1, що забезпечують асиметричну форму струму. При включеному SA2 працюють тиристори VD1...VD3. Вони дають пульсуючу форму випрямленого струму.

Шляхом переключення первинної обмотки трансформатора встановлюють задану щільність струму на відновлюваній деталі (від 3 до 6 кА/м2). За допомогою програмного пристрою ПП автоматично змінюють у процесі гальванопокриттів кут відкриття тиристорів VD1...VD4 .

Процес осадження металу розбивається на кілька циклів. Після занурення деталей у ванну і підключення електродів включається програмний пристрій ПП (рис. 8.4), що через визначену витримку часу встановлює задані для деталі щільності струму прямої на півхвилі (катода /к) і зворотної на півхвилі (анода /а). Через час, рівний близько 1 хв., програмне реле протягом 3 хв. плавно знижує щільність струму до нуля. Після цього за час відбувається плавне збільшення щільності випрямленого катодного струму до граничного значення. Щільність струму і час вибирають і коректують у залежності від заданих параметрів мікротвердості, зчепності і товщини нарощуваних покрить, а також від температури, кислотності і концентрації електролітів.

Витримка деталей без струму тривалістю 10...60 с необхідна для вирівнювання температур електроліту і деталей, що забезпечує кращу зчепленість першого шару покриття з деталлю.

Мала щільність струму (<300 А/м2) і наявність анодного струму забезпечують осадження м’якого підшару заліза з невеликими внутрішніми напруженнями. Застосування асиметричного струму підвищує продуктивність процесу в 2...3,5 рази, поліпшує зчеплення покриття з основою і дозволяє одержувати покриття з заданою мікротвердістю.

За допомогою програмного пристрою ПП відбувається автоматичне керування параметрами режимів обробки, а саме: стабілізацією температури електроліту, щільністю струму, кислотністю розчинів і часом витримки деталей у ванні, що забезпечує задану товщину покрить. Програмний пристрій має відповідні регулятори.

Автоматичне регулювання температури особливо важливо при хромуванні, хімічному нікелюванні і залізненні. У цих процесах коливання температури електроліту не повинні перевищувати ±2°. Для малих ванн застосовують двохпозиційні регулятори, для великих – регулятори пропорційно-інтегральної дії, що керують електричним обігрівачем розчину.

Автоматичне регулювання щільності струму здійснюють шляхом зміни кута відкриття тиристорів VD1...VD4 (рис. 8.6).

Задане значення щільності струму встановлюється програмним пристроєм ПП залежно від режиму електролізу, а фактичне – виміряється і визначається за значенням спадання напруги на шунтах-резисторах R1 і R2. Фактичне значення струму доводиться до заданого за допомогою випрямлячів, підсилювачів КП й АП, регуляторів струму РКТ і PAT і блоків керування БФУК і БФУА тиристорами.

Автоматичне регулювання кислотності забезпечує одержання якісних осадів металу на деталях. Вимірюють кислотність рН – метрами, а коректують її шляхом додавання в електроліт лугу чи кислоти.

Автоматичне регулювання заданої товщини покриття здійснюється або за допомогою лічильника ампер-годин, або за допомогою програмного реле часу.

Гальванічні цехи обладнають потоковими лініями, у яких оброблювані деталі транспортують по визначеній програмі. Програмою передбачається необхідна послідовність переміщення і час витримки у ваннах деталей при знежиренні, промиванні, декапіруванні, гальванопокритті, сушінні й інших операціях. З цією метою гальванічні потокові лінії обладнують маніпуляторами й автооператорами, які переміщають деталі з ванни у ванну відповідно до заданого технологічного процесу.

Автоматизація гальванічних процесів підвищує якості покрить і знижує вартість обробки, знижує трудомісткість робіт і витрата хімікатів, поліпшує умови праці і прискорює процес ремонту.