- •Введение

- •Раздел 1. Состав судовых подъемно-транспортных механизмов

- •1.1. Классификация подъемно-транспортных и промысловых машин и механизмов

- •1. 2. Основные параметры грузоподъемных машин

- •1.3. Режим работы грузоподъемных машин

- •1.4. Вопросы для самопроверки

- •Раздел 2. Грузозахватные приспособления

- •2.1. Общие сведения

- •2.2. Универсальные грузозахватные приспособления

- •2.2.1. Грузовые крюки и петли (скобы)

- •2.3. Грузозахватные приспособления для навалочных грузов

- •2.4. Эксцентриковый захват

- •2.5. Крюковые подвески

- •2.6. Вопросы для самопроверки

- •Раздел 3. Подъемные и тяговые гибкие органы

- •3.1. Общие сведения

- •3.2. Канаты из растительных и синтетических волокнистых материалов

- •3.3. Стальные проволочные канаты

- •3.4. Цепи

- •3.4.1. Сварные цепи

- •3.4.2. Шарнирные грузовые и тяговые цепи

- •3.5. Вопросы для самопроверки

- •Раздел 4. Тяговые устройства грузоподъемных машин

- •4.1. Барабаны

- •4.1.1. Закрепление конца каната на барабане

- •4.1.2. Вопросы для самопроверки

- •Раздел 5. Дополнительные тяговые устройства

- •5.1. Фрикционные барабаны

- •5.2. Блоки

- •5.3. Звездочки

- •5.4. Вопросы для самопроверки

- •Раздел 6. Полиспасты

- •6.1. Вопросы для самопроверки

- •Раздел 7. Оборудование для торможения подъемно-транспортных машин

- •7.1. Общие сведения

- •7.2. Остановы

- •7.2.1. Храповый останов

- •7.2.2. Фрикционные остановы

- •7.3. Вопросы для самопроверки

- •Раздел 8. Тормозные устройства

- •8.1. Общие сведения

- •8.2. Классификация тормозов

- •8.3. Конструкции тормозов

- •8.3.1. Колодочные тормоза

- •8.3.2. Ленточные тормоза

- •8.3.3. Тормоза с осевым давлением

- •8.3.4. Тормоза, замыкаемые весом поднимаемого груза

- •8.4. Вопросы для самопроверки

- •Раздел 9. Привод грузоподъемных машин

- •9.1. Общие сведения

- •9.2. Ручной привод

- •9.3. Гидравлический привод

- •9.4. Вопросы для самопроверки

- •Раздел 10. Механический привод

- •10.1. Электрический привод

- •10.2. Привод от двс

- •10.3. Управление приводами грузоподъемных машин

- •10.4. Вопросы для самопроверки

- •Раздел 11. Простейшие грузоподъемные механизмы

- •11.1. Домкраты

- •11.2. Тали

- •11.3. Вопросы для самопроверки

- •Раздел 12. Лебедки

- •12.1. Лебедки общего назначения

- •12.2. Судовые грузовые лебедки

- •12.3. Вопросы для самопроверки

- •Раздел 13. Транспортирующие машины

- •13.1. Общие сведения

- •13.2. Характеристика транспортируемых грузов

- •13.3. Основные параметры грузовых и транспортирующих машин

- •13.4. Ленточные конвейеры

- •13.4.1. Общие сведения.

- •13.4.2. Стационарные конвейеры.

- •13.5. Машины для механизации трюмных работ

- •13.6. Конвейерная лента

- •13.7. Приводы конвейеров

- •13.8. Натяжные устройства

- •13.9. Вопросы для самопроверки

- •Раздел 14. Конвейеры с цепным тяговым органом

- •14.1. Тяговый орган конвейеров и определение сопротивления движению цепи

- •14.2. Скребковые конвейеры

- •14.3. Пластинчатые конвейеры

- •14.4. Вопросы для самопроверки

- •Раздел 15. Элеваторы

- •15.1. Вопросы для самопроверки

- •Раздел 16. Транспортирующие машины без тягового органа

- •16.1. Винтовые конвейеры

- •16.2. Вопросы для самопроверки

- •Раздел 17. Пневматический транспорт

- •17.1. Вопросы для самопроверки

- •Раздел 18. Техническая эксплуатация, ремонт и монтаж грузоподъемных и транспортных машин

- •18.1. Задачи технической эксплуатации машин. Организация и содержание технического обслуживания

- •18.2. Смазывание узлов и деталей

- •18.3. Неисправности узлов

- •18.4. Износ и восстановление деталей

- •18.5. Организация и планирование ремонта

- •18.6. Испытания грузовых и транспортных машин

- •18.7. Безопасность труда

- •18.8. Вопросы для самопроверки

- •Список использованной литературы

4.1.2. Вопросы для самопроверки

1. Для чего предназначены тросовые барабаны грузоподъемных машин?

2. Как рассчитываются размеры тросовых барабанов?

3. Какие напряжения испытывают стенки барабана и как их рассчитывают?

4. Что обеспечивает долговечность каната и как достигается этот параметр?

5. Для чего и как канат крепится на барабане?

Раздел 5. Дополнительные тяговые устройства

5.1. Фрикционные барабаны

Если необходимо передать движение гибкому элементу без закрепления и укладки его на барабане, применяют фрикционные барабаны, в которых передача движения осуществляется за счет трения гибкого элемента о поверхность барабана. Гибкий элемент огибает поверхность такого барабана, образуя на нем не более нескольких витков, что позволяет значительно уменьшить габариты фрикционного барабана по сравнению с навивным.

Особенно часто фрикционные барабаны используют в промышленном рыболовстве для тяги жгута или расправленной ленты орудия лова, а также для тяги длинных канатов из растительных или синтетических волокнистых материалов или для выборки различных концов на одном барабане. Эти барабаны, имеющие общее название «шпиль», находят применение и в лебедках для горизонтального или вертикального перемещения грузов, в тяговых реверсивных лебедках при работе с бесконечными (кольцевыми) канатами для передвижения тележек в поворотных кранах с переменным вылетом.

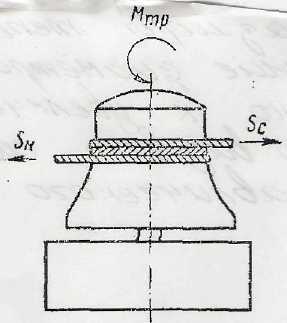

Шпиль – это лебедка с фрикционным барабаном, имеющим горизонтальную или вертикальную ось вращения. Канат, соединенный с грузом, не закрепляется жестко на барабане, а сцепляется с ним силой трения, возникающей между поверхностью барабана и несколькими витками каната, намотанными на него, и удерживается от проскальзывания относительно небольшим усилием рабочего Sc6 прикладываемым к сбегающей ветви. Это позволяет работать с канатом, имеющим большую длину при малых размерах барабана.

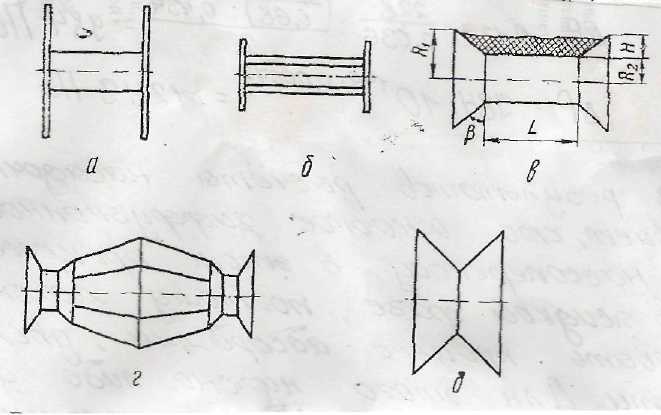

Для тяги орудий лова применяют гладкие и ребристые фрикционные барабаны (рис. 5.1., а–г)

Барабаны, предназначенные для помещения на них менее одного витка каната, выполняются одноручьевыми (рис. 5.1, д). Такие барабаны применяют и для тяги жгута орудия лова. Одноручьевые фрикционные барабаны иногда называют приводными блоками.

При тяге гибких элементов неограниченной длины барабанам придают коноидальную или коническую форму (рис. 5.2) либо применяют парные многоручьевые барабаны. На конических и коноидальных барабанах, называемых обычно турачками, витки гибкого элемента периодически соскальзывают к суженной части барабана, что, к сожалению, ведет к повышенному износу как гибкого элемента, так и поверхности барабана. Этот недостаток отсутствует у парных многоручьевых барабанов.

Рисунок 5.1. Фрикционные барабаны промысловых машин

Рисунок 5.2. Схемы использования шпиля

Тяговое усилие, развиваемое фрикционным барабаном, зависит от величины силы трения гибкого элемента о поверхность барабана, которая, в свою очередь, зависит от коэффициента трения этих двух трущихся пар. Средние значения коэффициентов трения μо гибкого элемента о материал поверхности барабана приведены в таблицах.

Проходя через фрикционный барабан, гибкий элемент испытывает упругое сжатие вследствие падения его натяжения от Sн до Sc, результатом чего является упругое скольжение гибкого элемента, существенно отражающееся на его долговечности и долговечности барабана. Износ гибкого элемента и барабана снижается при уменьшении удельного давления за счет увеличения диаметра барабана. Кроме того, он в большой степени зависит от рода материалов трущихся поверхностей и может быть значительно снижен путем применения соответствующей футеровки поверхности фрикционного барабана. Так Ю. Б. Барановым было установлено, что наименьший износ сетематериалов наблюдается при резиновой футеровке барабанов.

Передаваемое окружное усилие на ободе фрикционного барабана:

P = Sн – Sс

откуда крутящий момент на барабане:

MK

= (Sн

–Sc) ,

(5.1)

,

(5.1)

где Dδ – диаметр барабана по осевой линии гибкого элемента;

Sн – натяжение набегающего конца гибкого элемента;

Sc – натяжение сбегающего конца гибкого элемента.

Соотношение натяжений набегающего и сбегающего концов гибкого элемента на фрикционном барабане определяют по формуле Эйлера:

(5.2)

(5.2)

где е ≈ 2,72 – основание натуральных логарифмов;

f – коэффициент сцепления, или приведенный коэффициент трения гибкого элемента о поверхность барабана;

α – угол обхвата, рад.

Приведенный коэффициент трения равен отношению силы сцепления гибкого элемента с поверхностью барабана к перпендикулярной ей силе нормального давления. Сила же сцепления, а следовательно, и коэффициент f зависят от формы фрикционного барабана и способов футеровки его поверхности. Так, для всех желобчатых или ручьевых барабанов вследствие заклинивания гибкого элемента f>fо.

Однако, как указывает ряд исследователей, использование формулы Эйлера для расчета усилий тяги часто приводит к большим ошибкам.

Для уточнения расчетов по формуле Эйлера можно рекомендовать формулы Ю. Б. Баранова.

Из формулы следует, что тяговое усилие Sн фрикционного барабана может быть увеличено либо за счет увеличения натяжения сбегающего конца Sc, либо в результате увеличения угла обхвата а или коэффициента сцепления f.

Коэффициент сцепления f можно повысить, во-первых, путем футеровки поверхности барабана материалами, имеющими высокие коэффициенты трения (дерево, резина, пенька, сегематериалы х/б и др.), во-вторых, путем придания поверхности барабана формы, способствующей заклиниванию гибкого элемента.

Натяжение сбегающего конца гибкого элемента обычно создается за счет ручной тяги, вследствие чего при длительной работе следует принимать для одного рабочего Sc = 50–100 н (5 – 10 кгс). Когда усилие на сбегающем конце создается специальными натяжными устройствами или силой тяжести сбегающей ветви гибкого элемента, можно принимать большие значения Sc,

Наиболее простой способ увеличения Sн – увеличение числа витков z на барабане, когда это не приводит к неоправданному росту габаритов его и можно допустить образование угла обхвата α>2π. Необходимое число витков можно найти, логарифмируя формулу Эйлера (5.2):

2πzμ

2πzμ

откуда:

(5.3)

(5.3)

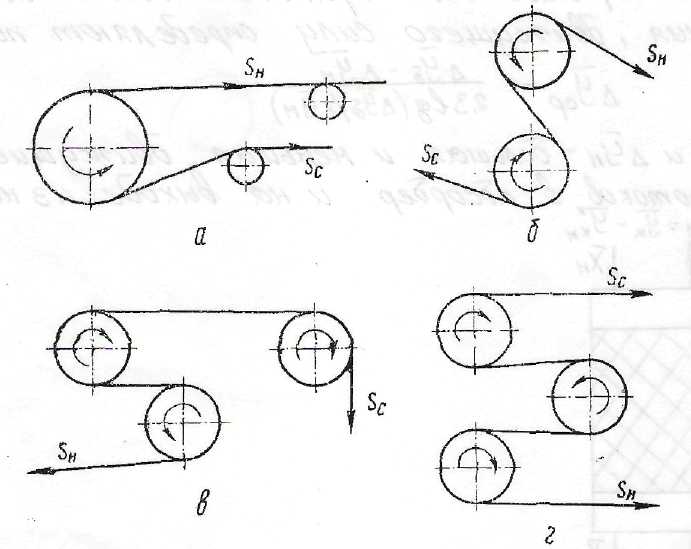

Угол обхвата у приводных барабанов ленточных конвейеров и при тяге орудий лова иногда увеличивают до α =1,25π путем установки отклоняющих (прижимных) роликов и барабанов (рис. 5.3, а), но наибольший угол обхвата удается получить, применяя несколько барабанов с общим приводом (рис. 5.3, б, в, г); этот метод часто используют в конструкциях промысловых выборочных машин. Двухбарабанный привод находит применение и в ленточных конвейерах. В многобарабанных машинах и механизмах удается получить α ≈ (2,5–3)π.

Чтобы не было буксования гибкого элемента на барабане, сила сцепления не должна быть меньше тягового усилия, для чего необходим некоторый запас тяги. Расчет следует вести по формуле:

(5.4)

(5.4)

где Рф – фактическое тяговое усилие;

Sн – тяговое усилие, определяемое по формуле (3.1) или по формуле Ю. Б. Баранова;

k – коэффициент запаса тяги.

Коэффициент запаса тяги k по рекомендации Ю. Б. Баранова назначается в зависимости от условий работы и типа гибкого элемента в пределах от 1,0 до1,5. Для орудий лова, выбираемых жгутом на гладкие барабаны, k ≈ 1,4–1,45, при выборке на ребристые барабаны k ≈ 1,05–1,2. При выборке орудий лова в виде расплавленной ленты, а также для ярусов, канатов k ≈ 1,0–1,1; для конвейерных барабанов k ≈ 1,2–1,25.

Рисунок 5.3. Схемы увеличения угла обхвата фрикционных барабанов

Из формулы Эйлера (5.2) также следует, что:

(5.5)

(5.5)

При выборе k необходимо учитывать надежность обеспечения расчетного значения Sc.

Минимальный диаметр фрикционных барабанов определяют в зависимости от диаметра канатов по той же методике, что для блоков и обычных барабанов.

Минимальная длина турачки должна быть равна длине, занятой требуемым числом витков, которое определяется по формуле (4.5). С учетом запаса длины турачки.

l = zdк + (150 ÷ 200) мм.

Длина нарезной части цилиндрического фрикционного барабана:

lо=zоt

а число витков нарезки:

(5.6)

(5.6)

где t – шаг нарезки, мм;

L – путь перемещения конца гибкого элемента, м;

Dδ – диаметр барабана по осевой линии гибкого элемента, м.

Чтобы обеспечивалось скольжение витков, угол наклона поверхности турачки должен быть больше угла трения, равного ς=arc tg fо. Так как стальные канаты, работающие на стальных и чугунных турачках, обычно не смазывают, то в этом случае fо ≈ 0,15–0,18; ς ≈ 9–10°, а для пеньковых канатов при fо ≈ 0,35–0,4; ς ≈ 20–22o. Толщину стенки фрикционных барабанов проверяют из условия прочности на сжатие, так как длина этих барабанов в большинстве случаев значительно меньше утроенного диаметра их.

Фрикционные барабаны, как правило, жестко закрепляются на грузовом валу с помощью шпонок.