- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Современные корпуса дискретных полупроводниковых приборов или их сборок

а - соответственно SOT-343R типа (для малошумящего СВЧ (12 - 25 ГГц) транзистора), SOT-323 (для переключательных диодов), SOT-23 (для лавинно-пролетных диодов); б - типа ТО (для ВЧ транзисторов); в - соответственно типа SOD-64 и G-3 (для выпрямительных диодов); г - миникорпуса фототранзисторов (ИК - диапазона); д - миникорпус фото - PIN - диодов (ИК - диапазона); е - соответственно SOD-523 (для ВЧ диодов Шотки), SOD-123 и SOD-323 - (для переключательных диодов); ж - SOT-363 (для защитных диодов); з - типа SO для

оптоэлектронных сенсоров и оптопар; и – типа SOT-223, SOP (для оптопар);

Современные корпуса дискретных полупроводниковых приборов или их сборок

к - микро-MELF, мини-MELF, QuadroMELF (SOD-80) (для переключательных диодов и PIN диодов); л - безвыводные корпуса импульсных защитных диодов и диодных сборок; м - для мощных лавинно-пролетных диодов; н - миникорпус с укороченными J-образными выводами (для светоизлучательных диодов); о - типа PLCC (для светоизлучательных диодов); п - типов TSOР и специальной конструкции (для ИК-приемных модулей и оптопар); р - безвыводные специальные миникорпуса (соответственно для фоторезисторов, фото - PIN -диодов, оптоэлектронных сенсоров, оптопар, в том числе с минимальными

размерами корпуса)

Лекция 5. Интегрированные технологии сборки многовыводных СБИС в корпуса с полной матрицей выводов.

Современная электроника остро ставит вопрос по микроминиатюризации электронных средств при одновременном улучшении их функциональных и эксплуатационных характеристик. Решение этого вопроса может быть получено за счет повышения степени интеграции элементной базы и разработки технологий компактного монтажа.

Достижения субмикронной технологии последних лет в полупроводниковом производстве обеспечивают получение СБИС с размерами топологических элементов до 0,1 мкм и менее. Однако доминирующей технологией монтажа аппаратуры до сих пор являлось направление монтажа с использованием корпусной элементной базы и в основном DIP-корпусов, что принципиально снижает достижения субмикронной технологии. Применение микрокорпусов с планарными выводами в сочетании с техникой поверхностного монтажа позволяет несколько уменьшить проблему дезинтеграции при монтаже. Появление в последнее десятилетие безвыводных матричных (с матрицей выходных контактных площадок в основании корпуса кристаллоносителей типа BGA (Ball Grid Array) является естественным развитием технологии изготовления кристаллоносителей типа QFP и PGA при постоянно возрастающей потребности в повышении быстродействия и функциональной сложности СБИС, сопровождающейся увеличением числа их внешних выводов.

Фирма NEC (Япония) ведет активные разработки в этом направлении. Такие корпуса начали применять многие фирмы США и Японии при изготовлении бортовых и наземных вычислительных комплексов. Корпуса имеют одно- или двухстороннюю защиту диэлектриком, шариковые выводы, расположенные либо по периметру, либо в виде матрицы. В качестве основания в таких корпусах применяется кристаллоноситель из керамики и полиимида.

Такая технология является комбинацией технологий формирования столбиковых (шариковых) выводов на кристалле с технологией монтажа «перевернутого кристалла», дополненной технологией монтажа на гибком полиимидном носителе (ТАВ) с выводными контактными отверстиями. Однако не решенным вопросом такой конструкции BGA являются перефирийные паяные соединения кристалл – кристаллоноситель, характеризующиеся усталостными напряжениями, и, как следствие, низкой надежностью, проявляющейся в отказах при испытании. Кроме того, технология монтажа таких кристаллоносителей должна быть не только групповой, но и высокоточной для исключения коротких замыканий и обрывов сигнальных выводов.

При этом по мере того как увеличивается быстродействие СБИС и растет число их выводов, по мере ужесточения требований к массогабаритным показателям и эксплуатационной надежности, по мере уменьшения уровня допустимых помех при одновременном уменьшении стоимости аппаратуры, несомненно, актуальным становится вопрос о необходимости разработки новых технологических средств сборки СБИС и их монтажа.

Перспективным представляется направление с использованием бескорпусной элементной базы, получившее интенсивное развитие как в зарубежных, так и отечественных исследованиях. Наименьшая монтажная площадь, которую может занимать СБИС на коммутационной плате - это посадочная площадь самого кристалла. Бескорпусная технология сборки СБИС практически реализует эти возможности, обеспечивая и решение вопроса по созданию СБИС. При этом, в отличие от корпусов типа «2» ( зарубежный аналог - DIP ) и поверхностно монтируемых корпусов типов «4» и «5» по ГОСТ 17467 ( зарубежные аналоги- SO, SOIC, PLCC, QFP, CLCC, BGA и подобные по стандартам организаций “JEDEK” (США), «EIAJ» (Япония)), бескорпусные (БК) СБИС, в сущности, могут быть смонтированы на платах из любых материалов, если позволяет точность изготовления знакоместа монтажной платы, поскольку для БК имеется широкий выбор материалов и разновидностей выводов, а также технологий микроконтактирования, упрощающих решение проблем согласования ТКЛР сопрягаемых материалов при монтаже БК СБИС в отличие от их корпусированных аналогов. Вместе с тем, БК СБИС имеют наименьшие значения переходных сопротивлений, паразитных емкостей и индуктивностей, что способствует повышению скорости обработки сигналов.

Бескорпусные СБИС не заключаются в отдельные микрокорпуса, а монтируются на плату в максимально сближенном расположении, сводя к минимуму электрические цепи и, тем самым, уменьшая паразитные емкости, индуктивности, переходные сопротивления и, как следствие, повышая помехозащищенность и скорость обработки сигналов. Оптимальным решением, достаточно полно отвечающим современным требованиям высокоплотного монтажа, позволяющим рассчитывать на значительное уменьшение массы и габаритов, повышение функциональной сложности и эксплуатационной надежности представляется конструктивно-технологическое направление бескорпусной элементной базы с применением жестких шариковых выводов.

В значительной степени перспективным представляется технология монтажа перевернутым кристаллом с шариковыми (столбиковыми) выводами.

Характерной особенностью кристаллов с шариковыми выводами является то, что все выводы формируются в пределах кристалла на его лицевой стороне, а монтаж производится лицевой стороной вниз по методу перевернутого кристалла - «flip-chip» монтаж.

Кроме вышеупомянутых, использование ИМС с шариковыми выводами обеспечивает дополнительные преимущества:

возможность автоматизации и высокую производительность операции монтажа элементов на платы;

хорошую ремонтноспособность;

Технологическими сложностями такого монтажа являются контроль качества соединения выводов элементов с контактными площадками платы и довольно жесткая связь кристалла с платой, что при определенных условиях может повлиять на надежность соединения по причине различия КТЛР кристалла и платы. Одной из определяющих проблем технологии монтажа является возможность получения кристаллов СБИС с гарантированной аттестацией (КГА). Технологически необходимо проведение полных электрических испытаний, электротермотоковой тренировки СБИС перед установкой в аппаратуру. И несмотря на то, что этот процесс технически непрост и дорог, ряд ведущих фирм National Semiconductor, Motorola, Miсron и другие ведут активные исследования в этом направлении, а в рамках Международных соглашений вырабатываются совместные крайне дорогостоящие программы действий. Высказывается мнение, что 100 % -ные испытания схемных структур, особенно сложных и дорогостоящих, перед монтажом даже в корпус будут проводить и фирмы, выпускающие герметизированные схемы. Так, фирма Intel уже проводит 100 % испытания на принудительный отказ схем микропроцессоров моделей Pentium.

Важной проблемой создания бескорпусных СБИС с шариковыми выводами, требующей своего решения, является разработка перспективной технологии формирования шариковых выводов на кристалле. Существующие методы механического автоматизированного привнесения «таблеток» на контактные площадки с последующим оплавлением (фирма IBM), не обеспечивают достаточной воспроизводимости оплавленных выводов (шариков) по высоте, к тому же привносят нежелательные термоудары на годные кристаллы, характеризуются повышенной трудоемкостью. Групповые методы гальванического «выращивания» весьма трудоемки, поскольку требуется ряд дополнительных технологических операций по модифицированию алюминиевых контактных площадок кристалла с целью обеспечения протекания гальванического процесса. При этом необходимо преодолеть технологические сложности по обеспечению равномерности шариков по высоте ввиду разной плотности тока в центре и по краям полупроводниковой пластины (особенно остро вопрос стоит для современных пластин увеличенных диаметров 200 – 300 мм). Заметными факторами, сдерживающими этот метод, являются: а) повышенный расход материалов (Cu, Au), так как наращивание выполняется на всех кристаллах пластины (как годных, так и бракованных); б) ограничение типов микросхем, т.к. гальваника как «сырой» процесс и привносящий на поверхность кристалла остатки ионов подвижных (щелочных) металлов, накладывает дополнительные технологические сложности на использование кристаллов, полученных по МОП-технологии, в сравнении с полученными по биполярной технологии. Однако наиболее существенным сдерживающим фактором является ограничение интегральной монтажной плотности шариковых выводов, т.к. при гальванике «рост» шариков происходит практически с одинаковой скоростью как по высоте, так и по ширине.

Наиболее перспективными следует считать «сухие» методы формирования шариков (паяемых микровыступов - ПМВ), основанные на процессах термокомпрессионной и ультразвуковой сварки. С бурным развитием высокопроизводительного автоматического сборочного оборудования эти индивидуальные методы по производительности не уступают групповым гальваническим. Существенным достоинством этих методов является экономия материала ПМВ, которым, как правило, служит Au, так как ПМВ формируют только на годных приборах, не требуется дополнительное модифицирование контактной площадки кристалла, сокращается количества технологических операций, единиц оборудования и обслуживающего персонала.

В последнее время достаточно широкое развитие получает метод формирования ПМВ, отличающийся простотой и легкостью автоматизации, основанный на ультразвуковом присоединении золотого шарика встык к контактной площадке кристалла. К достоинствам этого метода помимо избирательности формирования ПМВ (только на годных кристаллах), высокой адгезионной прочности ПМВ следует отнести перспективные возможности по микроминиатюризации шарика, повышению интегральной монтажной плотности выводов.

Основные задачи сегодня определяются проблемами сборочно-монтажного производства бескорпусных СБИС и вызваны тем, что:

-применение многовыводных СБИС потребовало разработки автоматизированных процессов сборки с организованными шариковыми выводами, при этом высокоплотный монтаж потребовал такой технологии, когда монтажная зона СБИС приближается к размерам кристалла;

- условия универсальности монтажа СБИС на плату потребовали такой технологии монтажа, которая обеспечивала бы обработку СБИС с любыми выводами, предполагающими как пайку, так и сварку;

- необходимость получения кристаллов с гарантированной аттестацией до монтажа в аппаратуру потребовала таких конструктивно-технологических решений по сборке кристаллов, которые обеспечивали бы измерение статических и динамических параметров, а также электротермотренировку.

- монтаж посредством организованных шариковых выводов потребовал тщательной разработки процессов микроконтактирования с обеспечением минимизации напряженно-деформированного состояния для повышения механической прочности контакта.

Разработка корпусов для ИС в настоящее время настолько же важна, как и разработка самих ИС. Сейчас существует большой выбор корпусов для поверхностного монтажа, в которые устанавливают дискретные активные и пассивные компоненты, микросхемы (БИС и СБИС). Увеличение функциональной сложности, степени интеграции и быстродействия СБИС, а также числа выводов и рассеиваемой мощности при высоком уровне требований к изделиям активизировало работы по созданию разнообразных конструкций корпусов, отвечающих технико-экономическим требованиям микроминиатюризации.

Уменьшение размеров элементов на кристалле повысило их уязвимость к различным процессам, инициируемым влиянием материалов корпуса. Рост числа выводов потребовал увеличения габаритов корпуса, что находится в противоречии с требованием обеспечения быстродействия. Увеличение рассеиваемой кристаллом мощности создало сложности обеспечения эффективного теплоотвода. Ряд проблем корпусирования вытекает из задач автоматизации сборки и сокращения стоимости корпусов.

По технологии изготовления в самом общем виде корпуса делят на керамические (металлокерамические), металлостеклянные, стеклокерамические и пластмассовые в зависимости от того, какой материал в конструкции корпуса служит основанием и каким материалом осуществляется изоляция выводов. Каждому из технологических типов корпусов присущи свои достоинства и недостатки, однако в целом принято считать, что наиболее надежными являются керамические корпуса. Герметизация пластмассой не обеспечивает надежной защиты кристалла в условиях эксплуатации при повышенных значениях влажности и температуры, а низкая теплопроводность пластмассы затрудняет отвод тепла. Вместе с тем большинство керамических корпусов (особенно многовыводных) имеют недостаточную проводимость выводов, изготавливаемых по технологии многослойной керамики, что отрицательно сказывается на быстродействии. К тому же эти корпуса характеризуются повышенной стоимостью, обусловленной применением драгметаллов.

Типы корпусов СБИС

Корпуса СБИС имеют различную конфигурацию. Грубо их можно разделить на 4 типа:

Плоские прямоугольные для штырькового монтажа (DIP и QUIP);

Плоские прямоугольные с параллельным расположением выводов относительно плоскости основания (QFP);

Плоские прямоугольные безвыводные (PLCC/CLCC);

Корпуса с матричной разводкой контактных площадок или выводов.

По сравнению с корпусами для штырькового монтажа, корпуса типов 2, 3 и 4 принципиально выигрывают по тактическим параметрам, в первую очередь по массогабарит-ным показателям, обеспечивая возможность высокоплотного поверхностного монтажа и перспективу перехода к монтажу МКМ. Действительно, объемы корпусов первого типа (DIP и QUIP) более чем на два порядка превышают объем самого кристалл. Поэтому техника корпусирования претерпела принципиальные изменения. Появились микрокорпуса, в несколько раз меньшие своих аналогов и имеющие специальную форму выводов (L-, J-, I-образную и др.) при значительно уменьшенных их размерах и с шагом менее 1.25 мм. С увеличением степени интеграции были разработаны безвыводные корпуса и кристаллоно-сители с четырехсторонней либо матричной разводкой контактных площадок или выводов, отличающиеся малым шагом (менее 1.0 мм) и большим их количеством (преимущественно от 64 до 500 и более).

Кратко рассмотрим корпуса типов 1, 2, и 3.

DIP

DIP (Dual Inline Package) - корпус с двумя рядами контактов. Представляет собой прямоугольный корпус с расположенными на длинных сторонах контактами. В зависимости от материала корпуса выделяют два варианта исполнения:

PDIP (Plastic DIP) - имеет пластиковый корпус;

CDIP (Ceramic DIP) - имеет керамический корпус;

Рис.1. СБИС в корпусе CDIP-40

QFP

QFP (Quad Flat Package) - плоский корпус с четырьмя рядами контактов. Представляет собой квадратный корпус с расположенными по краям контактами. В зависимости от материала корпуса выделяют два варианта исполнения:

PQFP (Plastic QFP) - имеет пластиковый корпус;

CQFP (Ceramic QFP) - имеет керамический корпус;

Рис. 2. Процессор в корпусе TQFP-304

PLCC/CLCC

PLCC (Plastic Leaded Chip Carrier) и CLCC (CeramicLeaded Chip Carrier) представляют собой квадратный корпус с расположенными по краям контактами, предназначенный для установки в специальную панель (часто называемую "кроваткой"). В настоящее время широкое распространение получили микросхемы флеш-памяти в корпусе PLCC, используемые в качестве микросхемы BIOS на системных платах.

Рис. 3. СБИС в корпусе PLCC-68

Аббревиатура LCC используется для обозначения Leadless Chip Carrier, поэтому для того, чтобы избежать путаницы, в данном случае необходимо использовать аббревиатуры PLCC и CLCC.

Более подробно рассмотрим корпуса 4 типа.

PGA

PGA (Pin Grid Array) - корпус с матрицей выводов. Представляет собой квадратный или прямоугольный корпус с расположенными в нижней части штырьковыми контактами. В современных процессорах контакты расположены в шахматном порядке. В зависимости от материала корпуса выделяют три варианта исполнения:

PPGA (Plastic PGA) - имеет пластиковый корпус;

CPGA (Ceramic PGA) - имеет керамический корпус;

OPGA (Organic PGA) - имеет корпус из органического материала;

Существуют следующие модификации корпуса PGA:

FCPGA (Flip-Chip PGA) - в данном корпусе открытый кристалл процессора расположен на верхней части корпуса, изготовленного из органического материала.

FCPGA2 (Flip-Chip PGA 2) - отличается от FCPGA наличием теплораспределителя, закрывающего кристалл процессора.

uFCPGA (Micro Flip-Chip PGA) - компактный вариант корпуса FCPGA.

uPGA (Micro PGA) - компактный вариант корпуса FCPGA2.

Для обозначения корпусов с контактами, расположенными в шахматном порядке иногда используется аббревиатура SPGA (Staggered PGA).

Рис. 5. а) процессор в корпусе FCPGA; б) процессор в корпусе FCPGA2

Проблематичным в использовании таких PGA конструкций является сложность их точного позиционирования и фиксации при сборке на плате, а также контроль качества монтажа, поэтому часто выводы выполняют не в виде полной, а в виде прореженной матрицы (см. рис 4). Кристаллоносители монтируются через специальные контактные панельки, так называемые сокеты, при этом снижается плотность монтажа и ухудшаются массогабаритные показатели

BGA

BGA (Ball Grid Array) - представляет собой корпус PGA, в котором штырьковые контакты заменены на шарики припоя. Предназначен для поверхностного монтажа. Чаще всего используется в мобильных процессорах, чипсетах и современных графических процессорах. Существуют следующие варианты корпуса BGA:

FCBGA (Flip-Chip BGA) - в данном корпусе открытый кристалл процессора расположен на верхней части корпуса, изготовленного из органического материала.

uBGA (Micro BGA) и uFCBGA (Micro Flip-Chip BGA) - компактные варианты корпуса.

Рис.6. Графический процессор NV36 GeForce FX5700/Ultra

В технологии BGA для присоединения микросхемы к плате используется двумерная матрица шариков припоя, расположенных на нижней стороне корпуса микросхемы. Для микросхем с большим числом выводов BGA-корпуса дают значительное преимущество по сравнению с традиционными SMT-корпусами. Рассмотрим в качестве примера 304-выводную микросхему. SMT-корпус представляет собой плоский прямоугольный корпус QFP (Quad Flat Pack), выводы которого расположены по периметру с шагом 0,52мм. BGA-корпус содержит матрицу 16x19 шариковых выводов с шагом 1,27мм. Минимальный размер каждой стороны SMT-корпуса составит 3,9см (площадь корпуса 15,4см2), тогда как размер BGA-корпуса составит 2,16x2,54см (5,5см2). Как видим, в частном случае BGA-корпус занимает в три раза меньшую площадь, чем QFP. Кроме того BGA-корпус проще устанавливать и паять на плату, так как он имеет больший шаг выводов. Процент брака при монтаже BGA-корпусов на порядок меньше, чем аналогичный параметр для SMT. В связи с быстрым развитием технологии поверхностного монтажа и современной элементной базы процесс пайки компонентов становится все более сложным. Корпуса BGA снимают целый ряд проблем установки компонентов с малым шагом, поскольку используется более крупная контактная решетка. Для успешной работы с BGA-корпусами непременным условием является полная и точная воспроизводимость технологии процессов пайки и отпаивания, что может быть обеспечено только оборудованием с соответствующими возможностями и программным управлением.

Разводка контактов

При создании чипов, которые будут помещены в BGA корпуса, немаловажным моментом является грамотная разводка контактных ножек. Контакты следует размещать так, чтобы сигнальные линии как можно меньше пересекались. В результате у производителей плат для данных чипов появится реальная возможность сократить число слоев металлизации с шести до четырех (данные цифры касаются современных материнских плат для ПК и их чипсетов). Стоимость производства шестислойной печатной платы составляет немалую часть от общей ее стоимости со всеми компонентами. Четырехслойная технология не только существенно дешевле, но и надежнее. Она менее чувствительна к ударам, изгибам, перепадам температуры и т. д.

Технология С4

Миниатюризации многовыводных кристаллодежателей способствовало развитие технологии С4 (Controlled Collapse Chip Connection), являющейся комбинацией технологий формирования столбиковых (шариковых) выводов до недавнего времени в 2 ряда по периферии кристалла, а затем по всей рабочей поверхности кристалла, с технологией монтажа "перевернутого кристалла" (flip-chip), дополненной технологией монтажа на полимерном носителе с выводными контактными отверстиями, включая технологию коммутации самого носителя.

Исследования электрофизических характеристик безвыводных кристаллодержателей с применением компьютерного моделирования и экспериментальных измерительных методик показали:

полноматричное размещение выводных площадок кристалла не только способствует уменьшению его размеров, но и обеспечивает равномерное распределение мощности по площади кристалла, что позволяет избежать градиентов температуры и тем самым повысить эксплуатационную надежность СБИС;

конструкция BGA, реализованная с применением комбинированной технологии С4, обеспечивающей прямое присоединение матричных столбиковых выводов кристалла (с шагом 0.225 мм) к выводным площадкам полимерной платы-носителя (основания кристаллодержателя), а затем напрямую (встык) на КП, позволяет существенно улучшить характеристики быстродействия, уменьшить на 31 % потери мощности сигнала на кристалл, улучшить на 20 - 25 % шумовые характеристики СБИС. С использованием встроенных теплоотводов, керамических оснований - носителей и специальных высокотеплопроводя-щих герметиков удается снизить тепловое сопротивление BGA конструкции до 2,1 °С/Вт, что обеспечивает нормальный тепловой режим работы компонента при рассеиваемой мощности порядка 30 Вт для одного кристалла.

Проблемы связанные с BGA монтажом и их решение

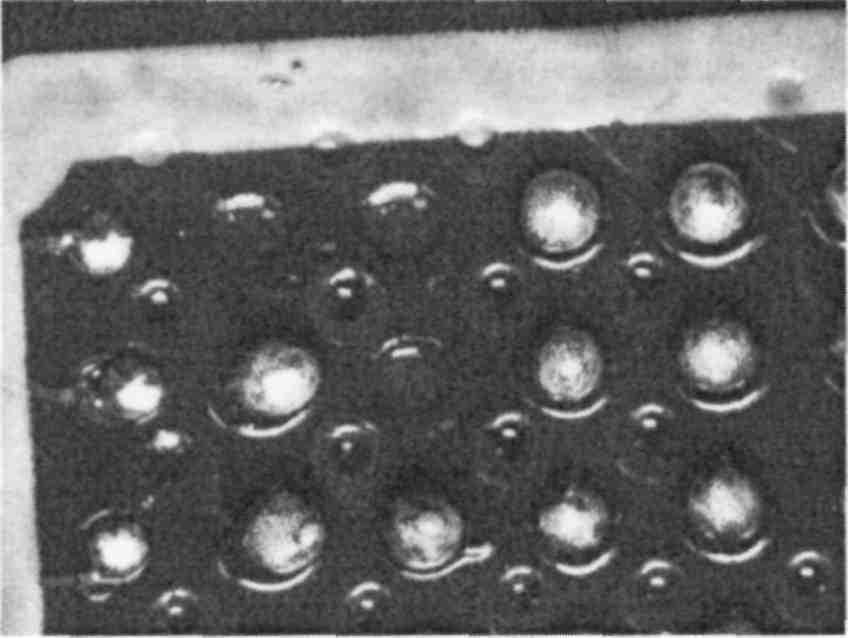

В результате испытаний на надежность было выяснено, что основной причиной отказов многовыводных матричных кристаллодержателей типа BGA являются усталостные напряжения в паяных соединениях кристалл - носитель. Причем в центральном шарике выводной матрицы эти напряжения минимальны и увеличиваются по мере приближения паяных соединений к периферии кристалла. Заполнение полости между кристаллом и носителем специальным органическим пластичным высокотеплопроводящим материалом (т.е. герметиком) позволяет существенно уменьшить остаточные напряжения в межсоединениях и улучшить показатели надежности в 5 - 10 раз.

Типичный случай повреждения BGA монтажа, а именно шарик оторван от материнской платы, можно видеть на рис.7. В результате имеем плохой контакт или его отсутствие. Данное повреждение восстанавливается ребоулингом и прогревом. Если места повреждений окислились и обработка флюсом невозможна, то возможно повторение проблемы.

Рис.7. Повреждение BGA монтажа (шарик оторван от материнской платы)

Не менее типичный случай - отрыв шариков от контактных площадок самого чипа. В данном случае шарики остаются на материнской плате см. рис.8. Восстановление прогревом невозможно, можно использовать только ребоулинг.

Рис.8. На левой картинке сам чип от которого отвалились шарики, площадки окислены (окисление происходит очень быстро), на правой картинке материнская плата с оставшимися шариками, на шариках тонкий слой площадки чипа,

всё это тоже окислено

Более редкий случай, но довольно часто встречающийся из-за некачественных печатных плат, а так же механических повреждений, это обрыв посадочных контактных площадок от материнской платы вместе с шариками. Здесь помимо ребоулинга чипа требуется восстановление контактных площадок, прогрев соответственно бесполезен.

Рис.9. Обрыв посадочных контактных площадок от материнской платы вместе с шариками

Рассмотрим достоинства и недостатки перечисленных способов ремонта чипов:

1. Прогрев BGA чипов. Данный метод заключается в помещении под чип минимального количества специализированного вещества, с последующим его прогревом на паяльной станции, до расплавления шариков BGA монтажа с обязательным выдерживанием термопрофиля чипа. Прогрев BGA чипов помогает только в том случае, если дефектный шарик отваливается от контактной площадки на материнской плате (места повреждения при этом должны быть окислены не сильно). В случае, когда шарик отваливается от самого чипа, то прогрев не поможет из-за технологии пайки, т. к. начальное плавление шариков происходит за счёт разогревания самого чипа. Способ крайне не надёжный и нежелательный из-за невозможности визуального контроля. Ко всему прочему возможно частичное восстановление и проявление проблемы через короткое время.

2. Ребоулинг заключается в демонтаже чипа, замены контактных шариков при помощи специальных трафаретов и специальной печки, и последующей установки чипа обратно на материнскую плату. Данный метод используется в случае повреждения пайки контактов BGA чипов, а так же для восстановления повреждённых посадочных площадок печатной платы. Если чип на котором производится ребоулинг полностью исправен и не повреждён, то данный способ, как правило, очень надёжен. Для него обычно используют специализированные приспособления для восстановления шариков на чипе. Операция сложная и не слишком дешёвая, не даёт 100% гарантии дальнейшей работоспособности из-за возможных дефектов самого чипа, а так же возможных дефектов платы (что встречается реже). Иногда при ре-боулинге чипы не выдерживают многократных термических нагрузок и выходят из строя.

Таким образом, прогрев BGA чипа способ крайне ненадёжный и практически не пользуются. Ребоулинг процедура обычная, применяется в случае если замена на новый чип невозможна из-за отсутствия новых чипов, либо из-за их высокой стоимости, когда замена чипа намного дороже ребоулинга.

Лекция 6. Конструктивные исполнения бескорпусной элементной базы. Компьютерно-интегрированные технологии проволочного микромонтажа и монтажа СБИС с организованными выводами в производстве ЭВС.

При современном развитии радиоэлектронной промышленности, особенно микроэлектронной и появлением больших интегральных схем (БИС) и сверхбольших интегральных схем (СБИС) стало очевидно, что прежние методы конструкции и монтажа печатных узлов радиоэлектронных устройств не могли обеспечить, те требования, которые предъявляли им, те же корпуса БИС и СБИС с числом выводом более 100 и шагом между ними менее 0,6 мм, поэтому был предложен новый метод, так называемого поверхностного монтажа, когда элементы располагаются не на штыревых выводах вставленных в соответствующие отверстия в печатной плате или припаянные к соответствующим лепесткам, а непосредственно к контактным площадкам на печатной плате, сформированными токоведущими дорожками. Это позволило не только добиться огромной миниатюризации собранных таким образом устройств, но и к значительному снижению массы и стоимости, т.к. данная технология подразумевает наличие полностью автоматизированного производства, практически без участия человеческой силы.