- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Возможные дефекты

Важным моментом является тот факт, что повышенная температура пайки приводит к более высокой чувствительности компонентов к влажности. Это связано с тем, что повышение температуры пайки всего на 25°C приводит к примерно 1,5-кратному повышению давления водяного пара внутри компонента, что может вызвать различные механические дефекты. Чувствительность электронных компонентов к влажности стандартизирована [3] и выражается в так называемом уровне чувствительности к влажности (MSL - Moisture Sensitivity Level). При переходе на Lead-free технологии производители стремятся сохранить уровень MSL, однако это получается не всегда. В ряде случаев компоненты, выполненные по новой технологии, имеют более низкий уровень MSL, что приводит к ужесточению требований при их хранении (разумеется, лишь в случае использования высокотемпературных профилей пайки).

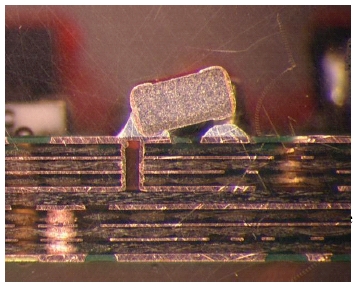

Припои, не содержащие свинца, как правило, имеют более высокий коэффициент поверхностного натяжения, что приводит к увеличению числа дефектов типа «tombstone» (поднятие компонента при пайке, см. рис.4).

Рис.4.

Дефект типа «поднятие компонента при

пайке» (tombstone)

Рис.4.

Дефект типа «поднятие компонента при

пайке» (tombstone)

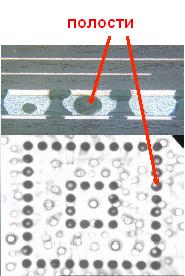

Кроме этого, отмечается ухудшенная смачиваемость выводов припоем при пайке выводных компонентов и увеличение числа дефектов типа «voids» (полости, рис.5) при пайке микросхем в корпусе BGA, особенно при использовании плохо совместимых комбинаций припоя и материала «шариков».

Рис.5. Дефект типа «полость» (voids) при пайке микросхем в корпусе BGA

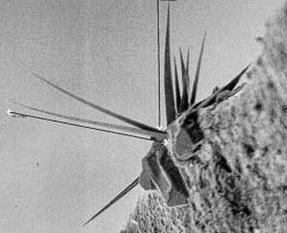

У компонентов с покрытием чистым оловом существует проблема роста «усов» (tin whiskers) на выводах, теоретически способных вызвать замыкание. На рис.6 приведена фотография такого дефекта при увеличении 3000х [6].

Рис.6. Дефект типа «усы» (tin whiskers)

Указывается, что рост «усов» в большей степени зависит от особенностей технологического процесса покрытия выводов, не зависящего от конечного пользователя.

Интегральные микросхемы и пассивные компоненты без содержания свинца (Lead-free, Pb-free) составляют всё больший процент среди электронных компонентов, в дальнейшем следует ожидать полного отказа от свинца в электронной промышленности. Экспортёрам продукции в страны ЕЭС и др. страны в самое ближайшее время придётся соблюдать требования директивы Евросоюза о запрещении использования опасных химических элементов в электронной продукции.

Высокотемпературные Lead-free технологии пайки требуют более жёсткого контроля параметров (температуры и скорости её изменения).

Подавляющее большинство компонентов без использования свинца совместимы со стандартными технологиями пайки оловянно-свинцовыми припоями, включая микросхемы в корпусах BGA с отдельными доработками. Перспективным в этом плане для высокоплотного монтажа может стать покрытие на основе «олово-висмут».

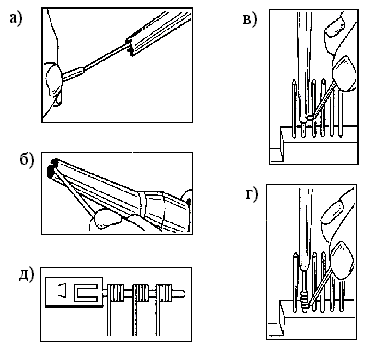

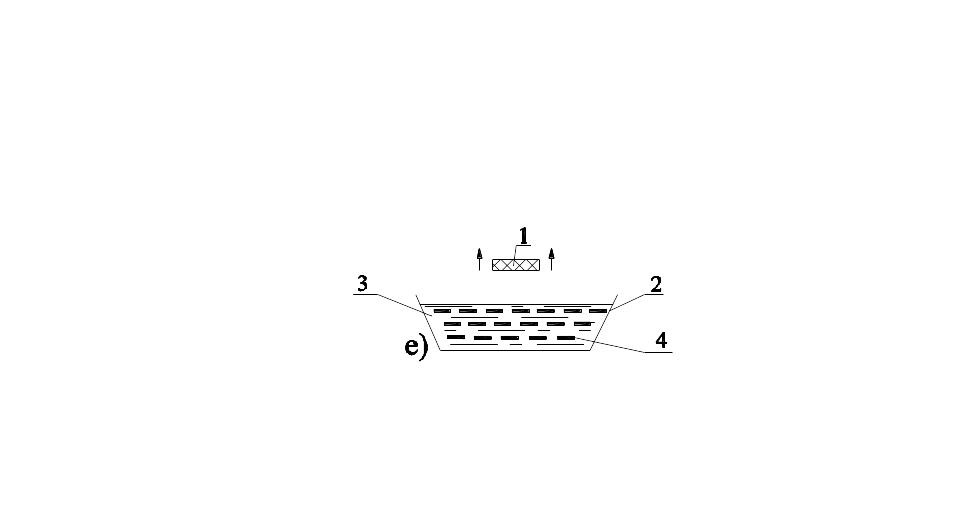

Лекция 19. Конструктивы и производственные особенности получения непаянных соединений (накрутка, контактолы, анизотропные ленты).

Монтаж электронных устройств (ЭУ) представляет собой технологический процесс (ТП), направленный на получение электрических соединений между конструктивами ЭУ. В зависимости от уровней монтируемых модулей (т.е. модулей 1…4 уровней) различают внутриузловой (или просто узловой) монтаж (т.е. монтаж ячеек, сборочных узлов и других модулей 1-го уровня) и межузловой (например, блочный, межблочный и монтаж других модулей 2…4 уровней). Наибольшей трудоемкостью характеризуется внутриузловой монтаж, который в зависимости от: типа используемых электрорадиокомпонентов (ЭРК), то есть традиционно – или поверхностно-монтируемых компонентов (соответственно ТМК и ПМК); наличия специальных (например, термочувствительных и др.) изделий электронной техники (ИЭТ); выбранного варианта сборки и монтажа (с учетом использования 1-ой или 2-х сторон платы; сложности конструкций ПМК и компоновки ТМК и ПМК на плате); потребности в теплоотводах, экранах, прокладках, объемных соединителях и прочих конструктивах; применения ручных и (или) автоматизированных средств реализации; может осуществляться сразу после сборки ЭРК на печатной плате (ПП), обеспечивая за один технологический цикл монтажных операций полностью смонтированную ячейку, либо чередоваться со сборочными операциями, последовательно формируя конструкцию ячейки нередко с использованием разных методов и средств для выполнения сборочно-монтажных операций. Например, при односторонней сборке ТМК на ПП и групповой технологии монтажа технологический процесс монтажа может включить этапы: нанесения флюса то есть флюсования собранного узла (СУ); подсушивания флюса; предварительного нагрева СУ; микроконтактирования (в данном случае групповой пайкой волной припоя); обрезки выводов; очистки смонтированной ячейки; контроля качества монтажа. При односторонней сборке ПМК на ПП и использовании групповых технологий процесс монтажа включает этапы: предварительного нагрева СУ; микроконтактирования (например, групповой пайкой оплавлением дозированного припоя); очистки смонтированной ячейки; контроля качества монтажа. В любом случае – микроконтактирование является ключевым этапом монтажа, обеспечивающим электрический контакт сопрягаемых электропроводящих поверхностей конструктивов для реализации ячейкой заданных электрофизических характеристик. На рис.1 представлены основные методы микроконтактирования, которые могут применяться при монтаже модулей 1-го уровня, а основные сведения о них даны в табл.1.

При монтаже ячеек ЭВС преимущественно используется пайка (метод 1,а, б, в см.рис.1) благодаря возможности его автоматизации на низком, среднем и высоком уровнях; хорошей совместимости контактируемых и прочих материалов конструктивов с технологическими средами при монтаже; хорошей освоенности процессов пайки в условиях серийного производства и удовлетворительным основным показателям процесса микроконтактирования (см. табл.1). Микросварка (метод 2,а,б, см. рис.1) чаще используется для монтажа бескорпусных ИЭТ при изготовлении микросборок, микросистем (в том числе многокристальных модулей и прочих миниатюрных изделий), она требует подложек (плат) повышенной нагревостойкости; автоматизируема только на низком и среднем уровнях (так как требует прижимного инструмента), хотя некоторые показатели процесса микроконтактирования свидетельствуют и об имеющихся ее преимуществах в сравнении с пайкой (см. табл.1). И все же пайка является более универсальным методом микроконтактирования, так как ее можно использовать не только при внутриузловом, но и межузловом монтаже ЭУ, благодаря более простым средствам реализации, гораздо меньшему числу ограничений по температурным и прочим режимам, по форме и размерам монтируемых объектов, по возможностям автоматизации и др. в отличие от микросварки.

Рис.1. Основные методы микроконтактирования при монтаже ячеек ЭУ и

некоторые разновидности их реализации

Методы 3,а,б (см.рис.1 и табл.1) чаще используются для межузлового монтажа, для их реализации требуются специальные формы соединяемых деталей в местах соединений. Например, при накрутке требуется удлиненный вывод одной детали и штыревой вывод другой (причем, для уменьшения контактного сопротивления, штырь должен быть не круглого сечения и иметь увеличенный размер). Обжимка реализуется специальными инструментами и по своей природе аналогична процессу клепки.

Таблица 1.

Наиболее важные сведения о методах микроконтактирования, хорошо освоенных в производстве ЭУ

№ п/п в соответствии с рис. 11.1 |

Метод микроконтактирования |

Основные сведения |

||||||

|

|

|

|

|

|

Максимально возможный уровень автоматизации |

||

1. |

Пайка |

|

130…280 |

0…0,7 |

0,002 |

10…60 |

1…10 |

Высокий |

2. |

Микросварка |

|

200…550 |

1,5…8,2 |

0,001 |

80…200 |

0,4…2,0 |

Средний |

3,а |

Накрутка |

|

18…25 |

15…40 |

0,0005 |

60…80 |

0,2…0,5 |

Низкий |

3,б |

Обжимка |

|

18…25 |

8…20 |

0,0008… 0,001 |

20…50 |

2…5 |

Низкий |

4,а |

Соединение контактолами |

|

18…125 |

0…0,5 |

5,0 |

5…15 |

10…50 |

Высокий |

Обозначения:

![]() – переходное сопротивление контакта;

– переходное сопротивление контакта;

![]() – температура формирования электрического

контакта;

– температура формирования электрического

контакта;

![]() – усилие прижима контактируемых

поверхностей;

– усилие прижима контактируемых

поверхностей;

![]() – тепловое сопротивление контакта;

– тепловое сопротивление контакта;

![]() – механическая прочность получаемого

электрического контакта (по усилию

среза);

– интенсивность отказов электрических

контактов (

показывает, какая часть контактов, по

отношению к среднему числу исправных,

выходит из строя за единицу времени);

– механическая прочность получаемого

электрического контакта (по усилию

среза);

– интенсивность отказов электрических

контактов (

показывает, какая часть контактов, по

отношению к среднему числу исправных,

выходит из строя за единицу времени);

– значения большие нуля относятся и инструментальным способам;

– усилие ограничивается допустимой величиной деформации в местах контактов.

Соединения контактолами – электропроводящими клеями (метод 4,а, см. рис.1) используют для монтажа на ПП термочувствительных ЭРК либо ИЭТ сложной формы, когда другие методы контактирования применять нецелесообразно или невозможно. Основные достоинства и недостатки данного метода можно видеть из табл.1, например, повышенное контактное сопротивление , является существенным недостатком, хотя возможен и повышенный разброс из-за наличия инородных примесей в клеевом составе, от которых трудно избавиться при очистке исходных материалов. Эти недостатки в ближайшем будущем могут быть устранены при освоении метода 4,б (см. рис. 1), так как технология получения ненаполненных полимерных электропроводящих клеевых материалов еще находится в стадии исследований и доработки в направлении ее использования для изделий микроэлектроники.

Метод 4,в (см. рис.1) признан одним из перспективнейших для создания миниатюрных ЭУ (рис.2), главным образом из-за существенно повышенной надежности монтажа (так как лишен наибольшей причины ненадежности ЭУ – паянных либо сварных соединений) и значительно сокращенного цикла изготовления ЭУ (так как структура КП формируется одновременно со сборкой и монтажом ячейки или всего устройства в целом).

Однако использование метода сращивания металлизации в основном ограничивается конструкцией применяемых ЭРК (в частности, предпочтительной является бескорпусная конструкция либо ПМК в микрокорпусах с ограничением по форме выводов), а также сложностью и дороговизной используемого, в том числе для монтажа, технологического оборудования.

Рис.2. Фрагменты конструкций многокристальных модулей, изготавливаемых с применением технологии сращивания металлизации кристалла БИС (СБИС) и платы по вариантам: а – без заглубления кристалла; б – с заглублением кристалла в объеме платы; 1 – кристалл; 2 – контактные площадки кристалла; 3 – диэлектрическое основание коммутационной платы (КП); 4 – элементы коммутации КП; 5 – тонкопленочная коммутация для сращивания металлизации кристалла и КП; 6 – клей с теплоотводящим наполнителем; 7 – углубление для посадки кристалла; 8 – изолирующие слои; 9 – межслойная коммутация; 10 – тонкопленочная коммутация; 11 – структура КП с многослойной разводкой коммутации.

Как отмечалось ранее, ЭВС представляет собой комплекс более или менее сложных узлов, связанных между собой средствами электрической коммутации и для их создания используется электрический монтаж (внутриузловой и межузловой). Электромонтажные работы при изготовлении ЭВС занимают значительный объем по трудоемкости. От качества выполнения при этом электрических контактов во многом зависит эксплуатационная надежность ЭВС. Различают два вида электрических контактов в ЭУ: разъемные контакты (получаемые, например, с помощью объемных соединителей; накрутки; механических прижимов; контактных лепестков и др.); неразъемные контакты (получаемые сваркой; пайкой; соединением контактолами); а иногда, например, паянные контакты еще относят к полуразъемным из-за их повышенной, по сравнению с другими, ремонтопригодностью. Наличие разных типов электрических контактов объясняется необходимостью обеспечения компромисса между временем безотказной работы ЭУ и временем, затрачиваемым на устранение неисправностей (которое определяется суммарным временем поиска неисправного узла и его замены). При этом известно, что надежность неразъемных контактов выше, а использование разъемных контактов уменьшает время замены неисправного узла.

Кроме

того, важно знать, что межконтактная

коммутация обеспечивается коммутирующими

элементами ПП

при монтаже

на них ЭРК (то есть за счет печатного

монтажа) либо с применением объемных

проводов (в том числе в виде жгутов,

гибких шлейфов, кабелей). Межконтактная

коммутация за счет печатного монтажа

обычно используется для выполнения

электрических связей длиной не более

300 – 500 мм, а объемным проводом – для

связей значительной длины. По этой

причине внутриузловой монтаж осуществляется

с применением неразъемного контактирования

на ПП, то есть печатного монтажа, а

межузловой монтаж часто выполняется с

применением разъемного контактирования

и межконтактной коммутации объемными

проводниками (при значительной их

длине), либо с помощью объемных соединителей

(в том числе позволяющих использовать

в этом случае и печатный монтаж, например

в виде соединительных смонтированных

узлов на ПП). Коммутирующие узлы на ПП

обеспечивают лучшие функциональные

параметры ЭУ при межузловом монтаже,

так как за счет печатного монтажа

возможно существенное уменьшение длины

сигнальных трактов и паразитной емкости

между ними, тем самым способствуют

повышению быстродействия ЭУ (так как

время задержки сигнала

![]() определяется

определяется

![]() ,

где

,

где

![]() и

и

![]() соответственно паразитные сопротивление

и емкость линий связи).

соответственно паразитные сопротивление

и емкость линий связи).

Монтаж ЭВС с применением токопроводящих клеев – контактолов.

Электропроводящие полимерные клеевые материалы (ЭПКМ) находят все большее применение в производстве ЭВС, особенно при узловой сборке и монтаже миниатюрных электронных устройств, а также при сборке и монтаже термочувствительных полупроводниковых приборов, при получении электрических соединений в труднодоступных для сварки и пайки местах, при ремонте изделий в полевых условиях в случаях, когда недопустима деформация соединяемых деталей. Перспективность использования ЭПКМ связана с тем, что они обеспечивают: низкотемпературный режим формирования электрических контактов (ЭК), так как температура отверждения ЭПКМ может быть выбрана в пределах 20С-100С с учетом свойств контактируемых материалов и сопряженных с ними диэлектрических материалов плат и различных защитных покрытий;

возможность контактирования в труднодоступных местах изделия;

отсутствие процесса растворения контактируемых металлов припоем (эффекта выщелачивания);

отсутствие влияния на структуру и свойства контактируемых материалов;

возможность организации групповой автоматизированной технологии сборки и монтажа;

уменьшение объема сборочных и монтажных операций и упрощение технологического оборудования, в том числе часто за счет совмещения сборочных и монтажных операций;

возможность варьирования свойств ЭК за счет корректировки ингредиентов композиционных ЭПКМ;

совместимость по температурным характеристикам контактируемых материалов в сопряженной токопроводящей системе изделия;

возможность исключения из ЭПКМ растворителей и летучих продуктов химических реакций при отверждении;

упрощение контроля качества микромонтажа и выполнения ремонтных работ;

возможность использования в составе ЭПКМ фотополимеров, позволяющих существенно повысить эффективность сборочно-монтажных операций и качество ЭК;

возможность получения пленочных ЭПКМ с анизотропными свойствами, позволяющими заметно уменьшить удельное сопротивление ЭК;

перспективу существенного снижения стоимости сборочно-монтажных работ и себестоимости изделия в целом.

ЭПКМ, называемые контактолами (с удельным объемным сопротивлением после отверждения <0,01 Ом·см), и применяемые для микроконтактирования в изделиях микроэлектроники (ИМЭ), по составу можно разделить на две основные группы. Первая группа – наполненные полимеры, электрическая проводимость которых обусловлена совокупностью проводящих цепочек, образуемых введением в полимер электропроводящих компонентов в виде мелкодисперсных частиц металла (например: Ag, Au, Ni, Mo, W и др.). Вторая группа ЭПКМ – это полимеры, электрическая проводимость которых обусловлена непосредственно их структурой, образуемой в процессе формирования (структурирования) самого полимера.

Контактолы первой группы находят пока еще преимущественное применение и представляют собой многокомпонентные, вязкотекучие композиции, обычно включающие:

связующее вещество;

отвердитель;

электропроводящий наполнитель;

различные добавки для придания композиции необходимых свойств.

Основные требования к контактолам:

величина удельного объемного сопротивления V при комнатной температуре должна быть не более 10-3 Ом·см;

высокая адгезия к соединяемым поверхностям (усилие отрыва не менее 102 кг/см2);

вязкость должна быть такова, чтобы обеспечивать удобство применения (т.е. высокую технологичность);

невысокая температура и минимальное время отверждения ЭПКМ.

ЭПКМ в этом случае изготавливаются чаще всего на основе эпоксидной смолы (связующего) с аминным отвердителем и наполнителем в виде серебряного порошка с частицами сферической либо чешуйчатой формы (либо их смесью) и размером 0,1-3,0 мкм. Никелевые порошки в составе контактолов используются с частицами сферической формы размером до 5 мкм (карбонильный никель) и осколочной формы размером до 40 мкм (электрооптический никель). Содержание проводящего наполнителя менее 70% массы клеевого состава заметно повышает сопротивление ЭК (при содержании серебра в ЭПКМ 85% по массе контактола его удельное сопротивление V достигает 10-4 Ом·см, в то время как при 70% - V увеличивается почти в 3 раза). В состав ЭПКМ в большинстве случаев вводятся различные добавки для придания контактолу специфических свойств (пластичности, тиксотропности, требуемой вязкости и др.). Использование в составе ЭПКМ порошка посеребренного наполнителя (никеля, меди, либо др.) с размером частиц 40-70 мкм обеспечивает повышенную стойкость порошка к окислению, снижение V ЭПКМ (например, никелевым наполнителем) дает экономию серебра и снижение стоимости контактола. Кроме того, важной особенностью использования никелевого порошка, покрытого серебром, является приобретение контактолом с таким наполнителем анизотропии электропроводности (при полимеризации контактола в однородном магнитном поле проводящие частицы образуют цепочки с фиксированной структурой и удельное сопротивление заметно снижается в направлении магнитного поля), что может быть использовано для снижения контактного сопротивления. Механические и электрические свойства получаемых с помощью контактолов ЭК в значительной степени зависят как от технологии их формирования так и от природы контактируемых материалов. Важно отметить весьма эффективное применение для монтажа ИМЭ наполненных пленочных ЭПКМ с анизотропией электропроводности, например, марок АС-1053 и АС-5052 (см. табл.2), что позволяет: на 2-3 порядка снизить трудоемкость микромонтажа; уменьшить токи утечки в местах межсоединений; повысить помехоустойчивость ИМЭ, а также упростить контроль качества получения ЭК и повысить надежность соединений.

Таблица 2.

Основные сведения об анизотропных пленочных ЭПКМ

Марка |

Тип связую-щего |

Основные характеристики и параметры пленок |

|||||

Диаметр частиц наполнит., мкм |

Сопротивление ЭК, Ом |

Усиление отрыва проводника в месте ЭК, г/см |

Толщи-на, мкм |

Шири-на, мм |

|||

В вертикаль-ном направле-нии |

В горизонталь-ном направлении |

||||||

АС-1053 |

Термо- пласт |

28 |

2-3 |

10-9 |

700 |

15 |

2 |

АС-5052 |

Термо-пласт |

28 |

2-3 |

10-9 |

700 |

20-25 |

2 |

Отработка технологии формирования ЭК с использованием отечественных ЭПКМ типа КБ-4 (АУКО.029.033 ТУ) показала важность обеспечения качества подготовки поверхностей контактируемых материалов перед монтажом и необходимость учета температурной зависимости вязкости конкретного ЭПКМ при выборе способа его нанесения, фиксации контактируемых деталей и технологии отверждения.

Кроме анизотропных пленочных ЭПКМ, целесообразно применение контактолов марок: К-2 (на основе нитроклея); паст К-8, К-13, К-16, отличающихся хорошей технологичностью (в том числе с использованием трафаретной и переносной печати, а также пневмодозаторов) и низким переходным сопротивлением ЭК.

Моделируя

структуру наполненного ЭПКМ в виде

гетерогенной системы с равномерным

распределением электропроводящих

частиц и пренебрегая шунтирующим

сопротивлением связующего компонента,

можно рассматривать основные электрические

характеристики контактола. В частности,

удельное объемное сопротивление плотно

упакованной однородной системы С,

содержащей в 1 см2

сечения N

проводящих цепочек по n

частиц в каждой, можно выразить через

сопротивление единичного контакта

![]() :

:

![]()

тогда c плотно упакованной системы, состоящей из проводящих частиц сферической формы с диаметром d определится как:

![]() (1)

(1)

Если выразить rk через сопротивление растекания, то

![]() (2)

(2)

где - удельное сопротивление проводящего материала, ra – радиус контактного пятна. С учетом соотношений (1) и (2) , с системы, состоящей из частиц сферической формы, можно представить в виде:

![]() (3)

(3)

где Е – модуль упругости материала проводящих частиц, r – радиус частиц, pi – контактное давление частиц.

Контактное давление pi можно выразить через общее давление в материале

![]() (4)

(4)

тогда с учетом (3) и (4) получим:

![]() (5)

(5)

Следовательно с плотноупакованной системы зависит от отношения диаметров проводящих частиц и контактных пятен, а при определенном давлении в системе не зависит от размеров частиц и возрастает с увеличением твердости материала.

Если контактирование происходит через прослойки с поверхностной проводимостью s, то c описывается соотношением:

![]() (6)

(6)

Из выражения (6) следует, что сопротивление системы возрастает с повышением степени дисперсности проводящего компонента.

С уменьшением объемной концентрации проводящих частиц контакты между ними сохраняются до очень малых значений (из-за образования цепочной проводящей системы, когда частицы наполнителя имеют вытянутую форму), тогда относительный объем проводящего компонента Vотн (а для плотноупакованной однородной системы Vотн 0,52) можно выразить как:

![]() (7)

(7)

а с учетом соотношений (1), (7) и n=1/d получим:

![]()

Контактолы готовятся из отдельных компонентов непосредственно перед использованием. Образуемую смесь компонентов перетирают до образования густой однородной массы, не содержащей комков и крупинок. В полученную смесь затем вводят отвердители (если это необходимо по рецепту) и тщательно перемешивают композицию, добавляя в нее соответствующий разбавитель до получения требуемой вязкости.

Сборочно-монтажная технология с применением контактолов включает следующие этапы:

подготовку (химическую обработку с целью очистки) соединяемых деталей. Это важнейший этап, так как малейшие загрязнения резко снижают адгезию клея и ухудшают механическую прочность формируемого соединения;

нанесение контактола. Для этого используется один из следующих способов: нанесение шприцем, трафаретной либо переносной печатью, пневмодозатором, переносом капли;

позиционирование навесных компонентов с помощью специальных приспособлений и фиксацию компонентов (при необходимости) после их установки на клеевых точках;

отверждение клея (контактола) в заданном режиме в инертной среде, температура отверждения Тотв находится в пределах 20100оС;

контроль качества сборки и монтажа навесных компонентов на платах.

Так как в полимеризованном клеевом соединении (после термообработки) мелкодисперсные частицы металла находятся в промежутках сетки полимера и образуют точечные контакты с большим, по сравнению с монолитным металлом, удельным сопротивлением, то сопротивление ЭК (получаемых с помощью контактолов первой группы) выше, чем у паянных и сварных соединений. Это является основным недостатком контактолов, наряду с потребностью преимущественного использования драгоценных металлов; ограниченной жизнеспособностью исходных клеевых композиций (временной зависимостью их вязкости), а также склонностью органических материалов к старению в большей степени, чем неорганических. Эти недостатки нельзя назвать неустранимыми, так как работы по их устранению в последнее время дают положительные результаты.

Перспективной альтернативой контактолам на основе ЭПКМ 1-й группы (наполненным полимерам) являются электропроводящие полимеры 2-й группы, проводимость которых получают за счет образования сопряженных систем путем внутренних превращений в макромолекулах самих полимеров. Механизм электропроводности таких полимеров еще не до конца изучен, хотя и получены полимеры с v < 10-4 Ом·см. Однако, исследования последних десятилетий позволили сформулировать основные принципы синтеза электропроводящих полимеров. В частности для синтеза в этом случае необходимо наличие: длинной последовательности сопряженных двойных связей или формы непрерывной системы -электронов (в макромолекулах) по всему материалу; жесткой, лучше всего сшитой, структуры макромолекул; определенной концентрации несвязанных свободных электронов, распределенных по структуре молекул (с возможностями переходов от одной макромолекулы к другой). Большую практическую значимость представляют ЭПКМ 2-й группы, полимеризующиеся под действием излучений (ИК и УФ диапазонов), как более технологичные для ИМЭ.

Использование высокоэлектропроводящих полимеров позволит создать не только ЭК с малым v, но и проводники с минимальными потерями, что обеспечит экономную передачу и использование электроэнергии.

Получение соединений накруткой.

Соединения накруткой впервые испытаны в промышленном масштабе в 1950 г. и описаны в работе Келлера в 1952 г. В настоящее время они применяются во всем мире преимущественно для межузлового монтажа. Соединения получаются путем накрутки (навивки) под натягом определенного числа витков провода вокруг жесткого вывода без изоляции, имеющего 2 или более острых ребра.

Число витков провода при накрутке составляет от 4 до 8, диаметр провода составляет 0,4-1,6 мм. В каждой накрутке создается от 20 до 30 контактных соединений, т.к. достаточно большое срезающее усилие разрушает оксидную пленку на проводе и выводе (штыре), образуя надежные контактные поверхности.

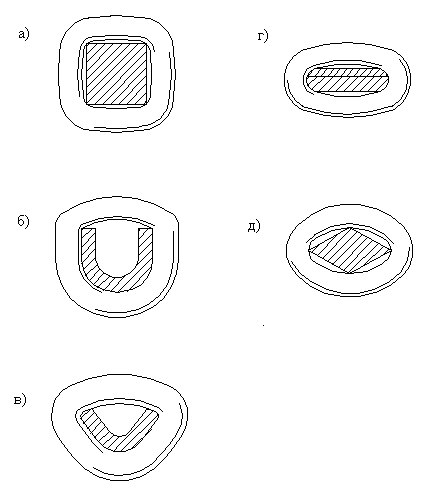

Следует отметить, что два первых и два последних витка накрутки могут не давать надежного контактного соединения, поэтому количество эффективных точек контакта провода со штырем определяют как сумму всех точек соприкосновения провода со штырем за вычетом четырех. Поперечные сечения штырей для навивки представлены на рис.3. Так, например, при получении соединения четырехгранного штыря с шестью витками провода количество эффективных контактных точек N составляет 20, с четырьмя – 12, в соответствии с расчетом по формуле:

![]()

где n – число ребер штыря, m – число витков провода.

Для получения соединений таким способом необходимо удалить с соединяемых поверхностей окислы и загрязнения и образовать механическим методом между ними контакт. В реальных условиях для этого нужны значительные пластические деформации. Когда провод накручивается на штырь, оба они пластически деформируются в точках контакта на острых гранях штыря. Среднее давление между проводом и штырем в точках контакта составляет около (1,8-2,0) Н/м2, что значительно превосходит требования для образования проволочного соединения. Последовательность операций при навивке показана на рис.4.

Натяжение провода при накрутке достаточно велико для разрушения окисной пленки на штыре и на навиваемом проводе, а также для обеспечения пластической деформации при вдавливании провода по граням штыря в точках контакта. В этих точках возникают центры «схватывания» между двумя поверхностями и образуется газонепроницаемое соединение в результате создания условий для протекания диффузии и образовании холодносварного соединения.

Качество соединения, выполненного накруткой, зависит от многих факторов. Важно правильно выбрать форму, диаметр, материал провода и штыря, конструкцию рабочего инструмента, соблюдать технологию. При этом для накрутки используются одножильные провода диаметром от 0,2 до 1,6 мм (из меди, алюминия либо никеля). Монтажные штыри должны обладать достаточной прочностью на скручивание, чтобы выдерживать вращающий момент, возникающий при навивке. Они изготавливаются из сплавов бериллий-медь, медь-никель, луженой и нелуженой латуни, плакированной стали, фосфористой бронзы и др. Прочность на растяжение материала штыря должна быть больше или равной 47 кГ·с/мм2, а твердость по Бринелю не менее 140 кГс·/мм2. При выполнении накрутки в ручном производстве используют накручивающий электрический либо пневматический пистолет. Сначала с провода на определенной длине снимают изоляцию. Оголенный конец провода вставляют в отверстие накручивающей насадки до упора и загибают, затем насаживают накручивающий инструмент на штырь. Весь процесс накрутки занимает около 3 с, причем собственно накрутка продолжается от 0,1 до 0,3 с.

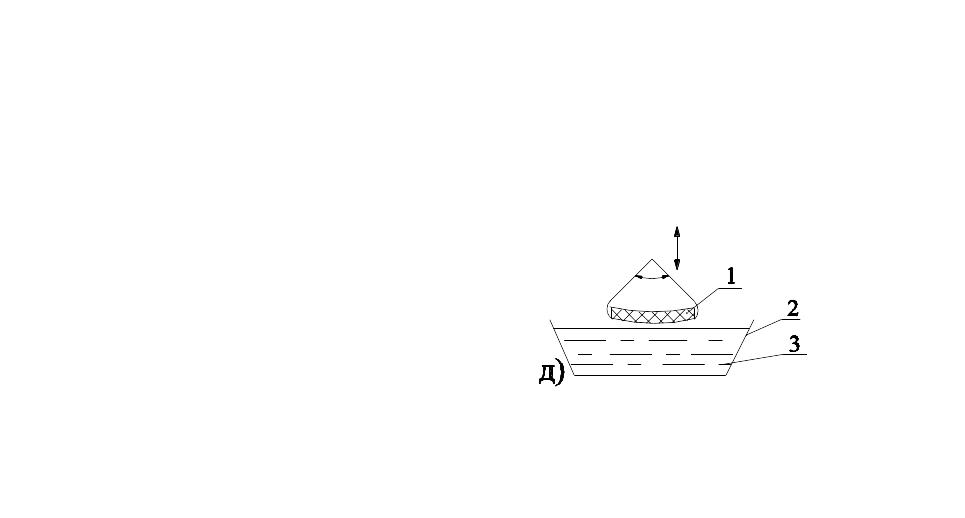

Рис.3. Поперечное сечение штырей для навивки монтажных проводов:

квадратное (а); полукруглые (б, в); прямоугольное (г); ромбовидное(д).

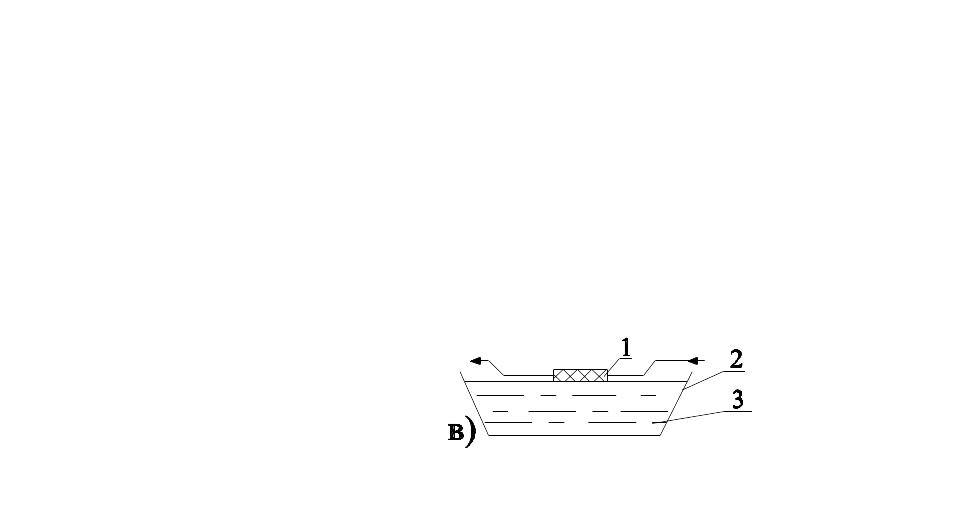

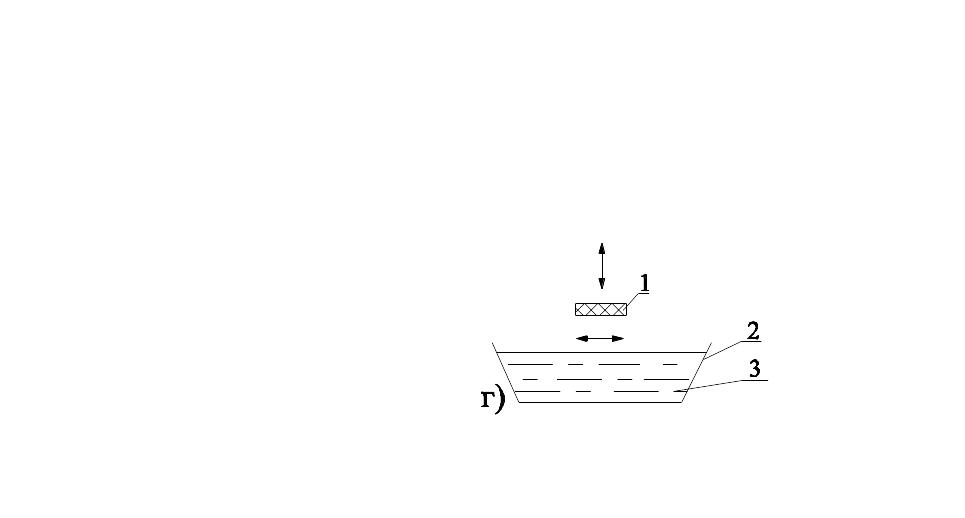

Рис.4. Последовательность операций при навивке: снятие изоляции (а);

закладка провода в паз инструмента (б); навивка провода на штырь(в);

снятие (отвод) инструмента со штыря (г);соединение, полученное навивкой (накруткой) (д).

При изготовлении соединений накруткой применяются полуавтоматические монтажные машины и автоматы. Автомат для накрутки работает от бухты провода, при этом обрезка и снятие изоляции происходит также автоматически.

Производительность автомата составляет от 500 до 1000 накруток в час. При работе с автоматом необходимо соблюдать следующие условия:

все контакты должны лежать в одной плоскости;

шаг должен быть стандартным (шаг – расстояние между центрами соседних витков);

штыри должны иметь единые размеры;

допуски на расстояния между всеми штырями должны иметь величины, обеспечиваемые автоматом.

При монтаже накруткой для повышения надежности соединений часто используют так называемое «модифицированное соединение». Отличается оно от обычного добавлением к виткам из неизолированного провода, соединяющимся со штырем, одного-двух витков провода с изоляцией у основания штыря. Это несколько увеличивает высоту соединения и его объем, но дает ряд преимуществ. Изоляция уменьшает концентрацию напряжения в точке, где провод касается грани штыря, и поэтому при модифицированном соединении поломка провода у первого витка соединения при вибрациях и перемещениях штырей менее вероятна.

Возможно соединение накруткой и для многожильного провода. Тогда провод не накручивают, а залуживают, и только после этого используют так называемое «бандажирование», представляющее собой соединение провода со штырем, имеющим острые кромки, при котором провод располагают параллельно штырю, вдоль его широкой поверхности. Затем провод крепят к штырю с помощью нескольких витков бандажной проволоки. Каждый виток проволоки «запирается» на двух углах штыря. С помощью бандажирования можно соединять штыри между собой, штырь с шиной и т.п.

Преимущества контактирования накруткой:

отсутствие нагрева, припоя, флюсов и необходимости удаления остатков флюсов, продуктов флюсования и пайки;

достаточно хорошая ремонтоспособность соединений;

возможность автоматизации монтажа объемным проводом.

Тем не менее метод монтажа накруткой не нашел широкого применения из-за его недостатков:

велик объем, занимаемый контактом (особенно по высоте);

необходимы специальные меры для разгрузки ячеек и других узлов от усилий, возникающих при накрутке (один-полтора кг для провода диаметром 0,5мм);

контактное сопротивление при накрутке получается большим, чем при пайке и сварке;

низкий уровень автоматизации, из-за невозможности реализации групповой технологии.

Существуют и другие способы соединений подобного рода. Например, иногда соединения проводников получают скручиванием и намоткой, с помощью винтовых креплений, соединений сдавливанием (склепыванием, с применением металлических втулок и пружинных скоб). Возможно также присоединение проводников к соединительным узлам путем сжатия, с помощью зажимов, прижатия, обжимания.

Примеры оборудования для накрутки.

Полуавтомат накрутки ПАН-2 является прецизионным устройством. Он осуществляет поиск контактного штыря под накрутку и провода, необходимого для монтажа, выдает технологические указания.

Характеристики установки:

размер поля позиционирования (X·Y) мм ………… 500·700

шаг координатной сетки, мм ………………………. 0,5

количество ячеек в кассе монтажного провода …… 9

производительность, накр./ч …………………………200-400

Полуавтоматическая установка УМ-700 для монтажа блоков и панелей по программе. Характеристики установки:

размер рабочего поля (X·Y) мм ………………...…… 700·600

максимальная скорость перемещения координатного стола, м/мин...6

погрешность перемещения координатного стола, не более, мм..0,25

число ячеек магазина с насадками для штырей…………………….70.

Контроль качества (КК) микроконтактирования.

Технологический КК монтажа изделий может быть разрушающим и неразрушающим.

Разрушающий контроль чаще всего выполняется выборочно для партий изделий на технологической контактной площадке, либо на тестовой микросборке. Оценка качества осуществляется главным образом по усилию отрыва проволоки от места контакта, это усилие сравнивается с нормированным значением. Недостатками этого метода являются: необходимость технологических элементов или специальных тестовых изделий, иногда с разрушением контролируемого объекта производства. Таким образом, разрушающий КК относится к пассивным методам контроля, так как используется после выполнения технологического процесса монтажа, не влияя на сам процесс.

Неразрушающий контроль дает большие возможности, чем разрушающий. В частности, неразрушающий КК эффективен для оценки качества не только выборки, но и 100% изделий. Такой контроль позволяет оценить качество объектов производства как после различных операций, так и в процессе их реализации, поэтому он может быть активным КК. Например, контрольно-измерительные средства могут быть встроены в модуль пайки; контроль качества пайки в этом случае осуществляется в момент начала кристаллизации припоя и сравнивается с эталоном структуры ЭК в памяти. ЭВМ. При необходимости ЭВМ подает команду на корректировку режима пайки.

Методы контроля зависят от физических принципов, положенных в основу измерений того или иного параметра качества (по переходному сопротивлению, по шумовому сопротивлению, по тепловой нагрузке и др.).

Тема 20,21. Конструктивно-технологические аспекты внутриячеечного монтажа. Поверхностный монтаж. Пайка двойной волной припоя, пайка расплавлением дозированного припоя в парагазовой среде, ИК - нагревом и лазерным излучением. Припойные пасты, клеевые материалы, теплоносители, очистители, защитные покрытия.

Перед сборкой на ПП конструктивы (обычно после входного контроля) должны быть подготовленными с удостоверенным уровнем качества (в соответствии с технологической документацией (ТД)) для качественного выполнения сборки и монтажа).

Подготовка НК, предназначенных для сборки и монтажа в отверстиях ПП, т.е. традиционно-монтируемых компонентов (ТМК) включает: распаковку ТМК, рихтовку, зачистку, формовку, обрезку, флюсование и лужение выводов, размещение НК в технологической таре для сборки либо на ленте, нередко рассчитанных на загрузочные узлы сборочных автоматов.

Распаковка сводится к извлечению компонентов из установочной тары и, в зависимости от формы поставки НК, может выполняться до входного контроля НК (если упаковочная тара не рассчитана на выполнение контрольных операций), либо непосредственно перед подготовкой выводов НК. В этих случаях НК перекладывают из упаковочной тары (из магазинов, пеналов, специальных тар-спутников, упаковочных лент и т.д.) в различные промежуточные технологические тары (кассеты) часто с применением унифицированных модулей распаковки в составе автоматической линии подготовки НК.

Исключение могут составлять поверхностно-монтируемые компоненты (ПМК), поставляемые на специальных пластиковых двухслойных лентах (несущей, ячеистой и перфорированной, и защитной, антистатической покровной и перфорированной), пригодных для автоматизированного входного контроля и для сборки на поверхности ПП с применением сборочных автоматов. Такие ПМК чаще всего поставляются подготовленными к сборке и после входного контроля (включающего в том числе оценку паяемости) распаковываются на сборочном автомате. В этом случае распаковывание является одной из операций процесса сборки.

Формовку и предшествующие ей (при необходимости) операции рихтовки (выпрямления) и зачистки выводов НК выполняют с целью увеличения расстояний между выводами, что обеспечивает их совмещение с монтажными отверстиями ПП (для ТМК) либо контактными площадками знакомест (для ПМК), а также придания выводам необходимой формы (конфигурации), чтобы обеспечить их закрепление (фиксацию) на ПП во время сборки и, при необходимости, фиксировать расстояния от корпуса НК до платы. В сущности, формовка – это гибка выводов НК, причем радиус гибки и механическое воздействие на выводы НК не должны нарушать форму сечения вывода и его покрытия, а также не повреждать сам компонент.

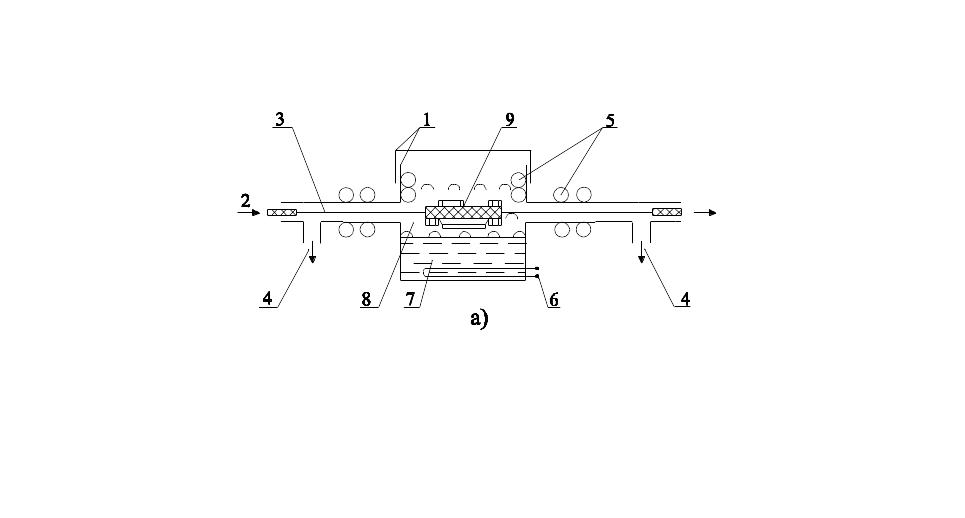

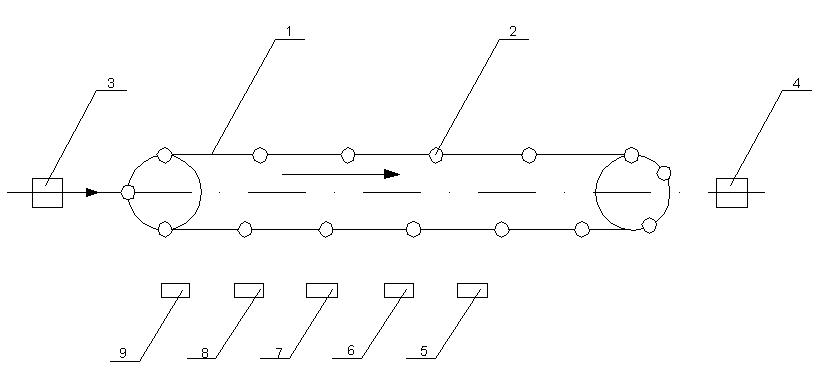

Существует большое разнообразие приспособлений и технологического оборудования, включая автоматическое, для индивидуального и последовательно-совмещенного (в одной подготовительной установке) выполнения рихтовки, зачистки и формовки выводов, а иногда и следующих подготовительных операций. В частности, рихтовка, зачистка, формовка и обрезка аксиальных и радиальных выводов НК осуществляется на групповой, чаще всего автоматизированной, технологической оснастке, представляющей собой штамп (формующий, отрезной) с пневматическим приводом и набором сменных насадок пуансонов и др. деталей. Производительность такого оснащения во многом определяется механизмом подачи НК (при ручной подаче – 1500…3000 НК/ч, из вибробункера – 5…10тыс НК/ч, с ленты – до 20тыс НК/ч). Автомат для комплексной подготовки ТМК, после их распаковки, входного контроля и загрузки из технологической тары в вибробункер, схематически показан на рис.1, его производительность составляет 50 НК/мин.

Подготовка НК (в частности, ИС с планарными выводами) может осуществляться и на автоматической линии, включающей унифицированные модули распаковки, формовки и обрезки выводов, флюсования и лужения, а также укладки в технологические кассеты. Каждый модуль линии оснащен комплектами кассет для загрузки и выгрузки (например, в линии ГГМ2.249.020 используется 18 кассет с 50 ИС в кассете; производительность линии составляет 900 ИС/ч).

Обрезка выводов НК необходима для получения требуемой по ТД длины выводов, так как обычно предприятия-изготовители поставляют НК с удлиненными выводами. Обрезать их можно на разных этапах технологического процесса сборки и монтажа ЭУ, например, сразу после формовки в одном штампе, снабженном ножами (или гильотинными ножницами), что наиболее часто используется; перед формовкой, что гораздо реже используется так как в этом случае труднее выдерживать нужный размер выводов; на последующих этапах, т.е. во время сборки вручную либо на полуавтоматах, например, когда НК сначала выкусываются из липкой ленты-носителя, облуживаются, а затем окончательно обрезаются после закрепления НК на ПП, либо после их монтажа на ПП, что требует повышенного расхода материалов для флюсования и лужения.

Лужение (облуживание) выводов представляет собой процесс нанесения, чаще всего, расплавленного припоя на выводы НК для обеспечения их хорошей паяемости при монтаже ЭУ. Качество облуживания выводов обеспечивается не только физико-химической совместимостью материала вывода с материалом припоя, но и за счет предварительного (перед нанесением припоя) флюсования выводов (нанесением жидкого флюса, например, окунанием выводов в спиртовой раствор канифоли).

Рис.1. Схема автомата для комплексной подготовки компонентов с аксиальными выводами; 1 – транспортер; 2 – ЭРК; 3 – вибробункер; 4 – механизм рихтовки; 5 – механизм зачистки; 6 – механизм обрезки; 7 – механизм флюсования и облуживания; 8 – механизм формовки; 9 – механизм разгрузки.

Флюс способствует удалению оксидов и прочих загрязнений с поверхности выводов и, тем самым, улучшению смачивания и растекания припоя по поверхности выводов.

Операция облуживания состоит в погружении выводов в ванну с расплавленным припоем, нагретым до 200-230С, т.е. до температуры, близкой к температуре пайки (при этом на границе раздела вывод-припой образуется интерметаллическое соединение толщиной 0,3-0,8 мкм, обеспечивающее наилучшую адгезию припоя к выводу). Минимальное расстояние от поверхности расплавленного припоя до корпуса ТМК должно быть не менее 1,3 мм. Если припой по каким-либо причинам нельзя наносить из расплава в ванне или с помощью паяльника, то облуживание осуществляют путем холодной напрессовки припоя на выводы (например, в виде полосок сечением 0,30,8 мм, или специально формованных заготовок припоя в виде кусочков лент, шайбочек и др.), либо дозированным нанесением припойной пасты. Наиболее эффективны способы лужения: путем погружения в ванну с расплавленным припоем (или в волну припоя), что обеспечивает лучшую паяемость выводов НК, по сравнению с другими способами, и более длительную сохранность паяемости; а также путем дозированного переноса припоя с использованием припойной пасты, вспомогательной неметаллизированной платы (на которую паста в форме знакомест наносится трафаретной печатью), а выводы компонентов устанавливаются на знакоместа из припойной пасты, после чего паста оплавляется (ИК-нагревом, горячим инертным газом и т.п.), припой и флюс в пасте оплавляются и облуженные выводы компонентов легко отделяются от вспомогательной платы. Достоинства последнего способа аналогичны лужению из расплава припоя в ванне и, кроме того, включают возможность высокоточной дозировки припоя, что позволяет в дальнейшем существенно повысить прочность паянных соединений и точность сборочно-монтажных работ (последнее в большей степени относится к ПМК).

Иногда после облуживания выводы НК очищают от оставшихся на них продуктов взаимодействия флюса с припоем и материалом выводов, причем очиститель чаще всего выбирают в виде смеси полярного и неполярного органических растворителей, а технология очистки зависит от типа производства, конструкции НК и разновидности материала флюса, используемого при облуживании выводов.

Для повышения производительности процесса сборки, особенно при помощи автоматов, НК после их подготовки упаковываются в технологические кассеты для сборки либо вклеиваются в липкую ленту, причем тип компонентов и последовательность приклейки задается программой сборки. В последнем случае применяются комплектующие автоматы приклейки НК, производительность которых колеблется от 2 до 15тыс НК/ч в зависимости от типа НК. Отечественный автомат приклейки НК (например, ГГМ1.139.001) характеризуется параметрами: длина корпуса вклеиваемого ЭРК – 6…20мм; диаметр корпуса – 2…8 мм; длина вывода – 20…25 мм; диаметр вывода – 0,6…1,0 мм; ширина ленты – 60…80 мм; ширина вклейки 53, 63, 75 мм; шаг вклейки 5, 10, 15 мм; число программируемых ЭРК – 20.

Подача на сборку НК из магазинов является более дешевым способом (из-за многократного использования), но подача с ленты более универсальна, так как совместима с загрузочными устройствами большинства сборочных автоматов и удобна для контроля функциональных параметров НК.

Подготовка ПП включает их распаковку и размещение в технологической таре, входной контроль, обезжиривание, оплавление припойного покрытия (если оно имеется) в нагретом теплоносителе (например, в глицерине) или ИК-излучением, очистку, а также маркировку и контроль паяемости. Если припойное покрытие на ПП отсутствует, то обязательно выполнение операции флюсования и облуживания с использованием волн флюса и припоя, либо обычного окунания в жидкий флюс и расплавленный припой, либо способов переноса материалов для пайки на ПП с помощью различных инструментов. При наличии среди НК поверхностно-монтируемых компонентов подготовительные работы могут включать операции по формированию припойных покрытий (например, припойной пасты, наносимой трафаретной печатью) на коммутационных элементах ПП (подлежащих облуживанию) с предварительным выполнением очистки (например, в трихлорэтане), либо легкого протравливания (просветления) в слабом травителе.

Маркировочные знаки на ПП наносят с применением трафаретной либо переносной (офсетной) печати.

Подготовка прочих конструктивов (объемных соединителей, гибких шлейфов и др.) осуществляется в соответствии с ТД на каждую операцию и может включать: распаковку; удаление изоляции (при необходимости); зачистку; очистку (обезжиривание) поверхностей, подлежащих монтажу; обрезку по нужному размеру; флюсование и лужение с последующей очисткой (при неоходимости) и др. Средства реализации этих ТО выбираются в зависимости от степени сложности конструктива, типа производства и эффективности применяемого способа.

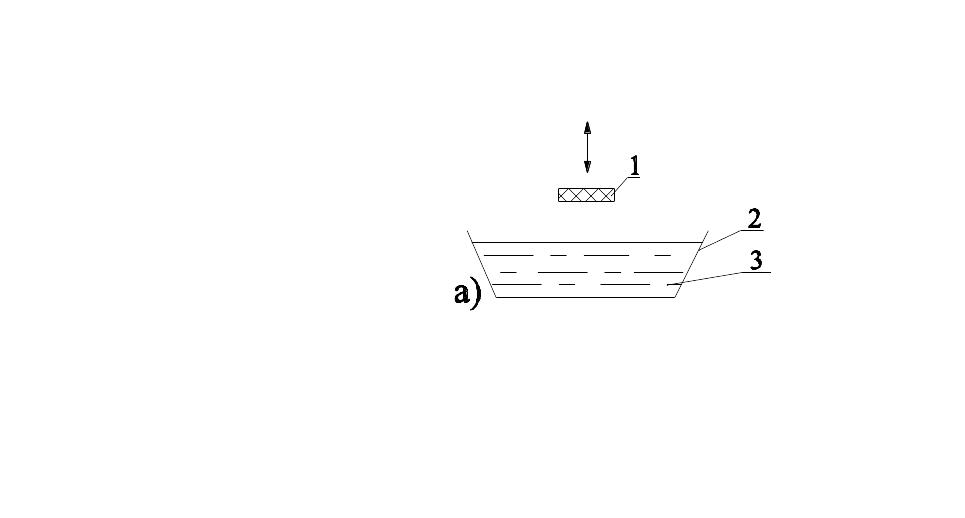

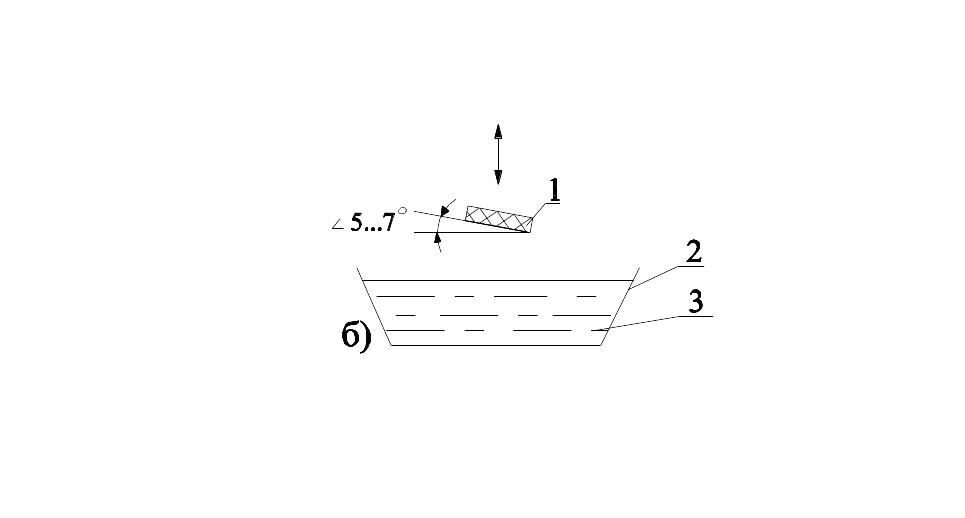

При пайке погружением плата с собранными на ней ТМК (со штыревыми выводами) на 2…4 с погружается в расплавленный припой на глубину 0,4…0,6 толщины основания платы, что способствует капиллярному течению припоя и заполнению им монтажных отверстий (см. рис.2, а). Одновременное воздействие температуры на всю поверхность печатной платы (ПП) приводит к ее перегреву и термоудару. Это вызывает повышенное коробление ПП, что ограничивает их максимальный размер до 150 мм с соотношением сторон 1:2. Чтобы ограничить зону действия припоя, на ПП с монтажной стороны наносят специальную защитную маску (бумажную, эпоксидную), в которой предусмотрены отверстия под места паек. С этой же целью температуру пайки выбирают более низкой, что также уменьшает потери припоя из-за окисления. Продукты окисления скапливаются на поверхности расплава припоя, и перед каждой пайкой их удаляют металлическим скребком. Частицы растворителя флюса, попавшие в припой, интенсивно испаряются, и это приводит к локальным непропаям. Для уменьшения числа непропаянных соединений применяют пайку погружением с наклоном (5…7о) объекта (см. рис.2, б), либо на объект подают механические колебания частотой 50…200 Гц и амплитудой 0,5…1 мм (см. рис.2, г, д).

Наиболее удачным способом реализации пайки с использованием жидкой статичной ТС является пайка протягиванием (см. рис.2, в), при которой ПП с ТМК укладывается в держатель под углом около 5о, погружается в ванну с расплавленным припоем и протягивается по зеркалу припоя. Впереди держателя имеется закрепленный скребок, который очищает поверхность зеркала. В этом случае создаются благоприятные условия для удаления флюса и излишков припоя. Время пайки протягиванием увеличивается до 10 с.

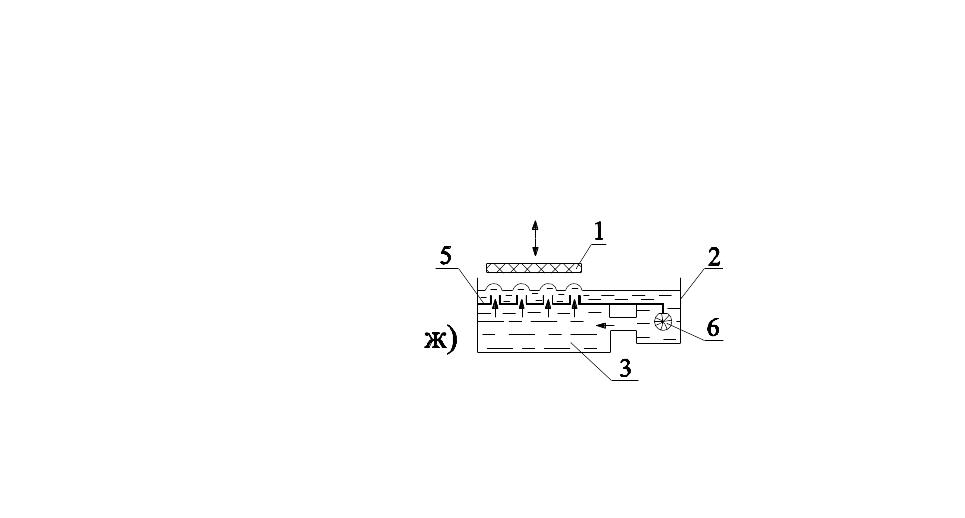

Избирательная пайка (см. рис.2, ж) обеспечивает выборочную пайку контактов через специальную фильеру (образующую (с помощью системы сопел)) селективную мультиструйную с малой высотой подачу припоя), изготовленную из нержавеющей стали. Между объектом и фильерой зажимается слой термостойкой резины. При избирательной пайке уменьшается температура платы, снижается нагрев ТМК и расход припоя. Применяют ее в условиях массового производства, когда изготовление специальной фильеры экономически целесообразно.

Таблица 1

Применимость групповых автоматизированных способов пайки при монтаже ячеек ЭВС с использованием ТМК и ПМК

Способ пайки (в соответствии с рис. 12.1) |

ТМК |

ПМК |

Плотность монтажа |

Объем выпуска |

|||||

Чип-компоненты |

Дискретные полупров. ЭРК |

Простые корпуса ИС с 2-х сторонними выводами |

Кристаллодержатели с L- и J-образными выводами |

Кристаллодержатели с утоненными выводами |

Кристаллодержатели мелкошаговые и др. сложной конструкции* |

||||

Волной припоя (2.2, в) |

+ |

+ |

0 |

|

|

|

|

Низкая |

Высокий |

Двойной волной (2.2, г) |

+ |

+** |

+ |

О*** |

|

|

|

Средняя |

Высокий |

Двойной волной с дешунтирующим ножом (2.2, г) |

+ |

+** |

+ |

+*** |

О*** |

|

|

Средняя |

Высокий |

ПОДП с ИК-нагревом (4.2, а) |

|

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Высокий |

ПОДП в ПГС (3.2, а) |

|

+**** |

+**** |

+ |

+*** |

+ |

+ |

Высокая |

Средний |

ПОДП лазерными лучами (4.1, а) |

|

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Средний |

ПОДП контактным нагревом (на плите, ленте, либо ГТИ) (1.2, а; 1.1, а) |

|

О |

О |

+ |

+ |

+ |

+ |

Высокая, средняя и низкая |

Средний и низкий |

ПОДП горячим инертным газом (3.2, б) |

|

+ |

+ |

+ |

+ |

+ |

О |

Высокая и средняя |

Средний |

* В том числе: безвыводные; на гибком носителе; с матричными выводами или выводными площадками; бескорпусные кристаллы с жестко-организованными выводами и др.

** Возможны ограничения с уменьшением типоразмера.

*** Возможны обеднения припоем мест пайки.

**** Возможны опрокидывания компонентов.

Условные обозначения: приемлема (+); неприемлема (); применение ограничено (О).

Сокращения: полупров. ЭРК – полупроводниковые электрорадиокомпоненты; ПОДП – пайка оплавлением дозированного припоя; ИК – инфракрасный; ГТИ – групповой термоинструмент; ТМК – традиционно-монтируемые компоненты (с использованием монтажных отверстий); ПМК – поверхностно-монтируемые компоненты.

Каскадная пайка отличается перемещением объекта против волнообразного течения припоя (см. рис.2, з), что способствует обеспечению свободной от окислов поверхности припоя и, тем самым, улучшению качества пайки, но при этом усложняется конструкция привода объекта и возникают трудности закрепления ТМК. Хорошее качество пайки обеспечивает способ погружения объекта в заполненную сеткой (например, из никеля с размером окон 0,20,2 мм) ванну (см. рис.2, е), которая превращается в капиллярный питатель. При соприкосновении объекта с сеткой припой выдавливается через ее ячейки и вследствие капиллярного эффекта заполняет зазор между выводами ТМК и металлизированными отверстиями. При обратном движении объекта избыток припоя затягивается капиллярами сеточного набора, что предотвращает образование сосулек. Различие в длине выводов не сказывается на качестве пайки из-за гибкости сетки.

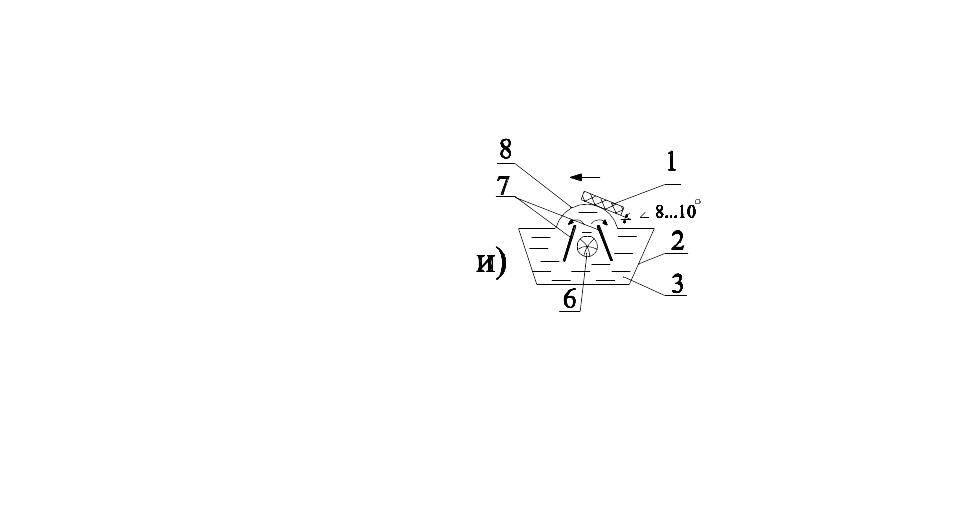

Пайка волной припоя является самым распространенным способом групповой симультанной пайки ячеек ЭУ. Она заключается в том, что объект монтажа перемещается через гребень волны припоя (см. рис.2, и…п). Ее преимуществами являются: высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с объектом, что снижает термоудар, коробление диэлектрика, перегрев ЭРК. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять ячейки с малыми зазорами между печатными проводниками (до 150 мкм), является создание тонкого и равномерного слоя припоя на проводниках.

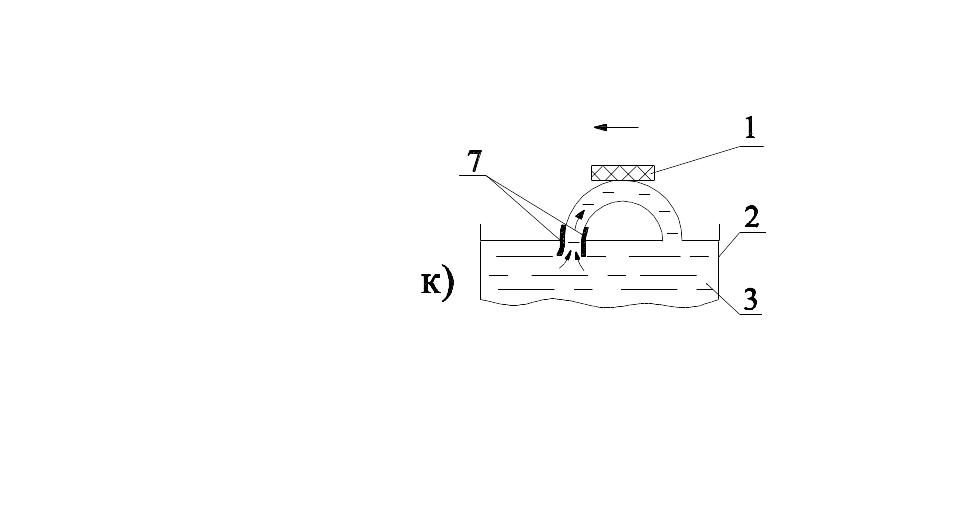

Процесс пайки волной припоя (ВП) состоит из трех этапов: вхождение объекта монтажа в припой; его контактирование с припоем и выход объекта из припоя. На первом этапе направление скорости истечения волны способствует удалению паров флюса из зоны взаимодействия волны припоя с объектом и смачивание его припоем. На втором этапе происходят все процессы взаимодействия припоя с сопрягаемыми металлами, обеспечивающие образование спая и собственно этот этап определяет время пайки в зависимости от скорости движения конвейера, формы волны и направления ее истечения (см. рис.2, и…п), но при этом повышается толщина припоя в местах пайки. Окончательное формирование толщины паянного шва происходит на выходе объекта из волны припоя. При этом в односторонней волне предельная составляющая скорости истечения вычитается из скорости конвейера, смывает излишки припоя и утоньшает оставшийся слой припоя (см. рис.2, к).

В двусторонней волне скорость истечения складывается со скоростью конвейера и способствует образованию наплывов припоя. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона конвейера, увеличению крутизны волны и уменьшению скорости истечения припоя. При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя.

Глубина погружения в волну обычно составляет 0,6…0,8 толщины платы, но может достигать 1,5…2 толщины с носовым козырьком в передней части кассеты.

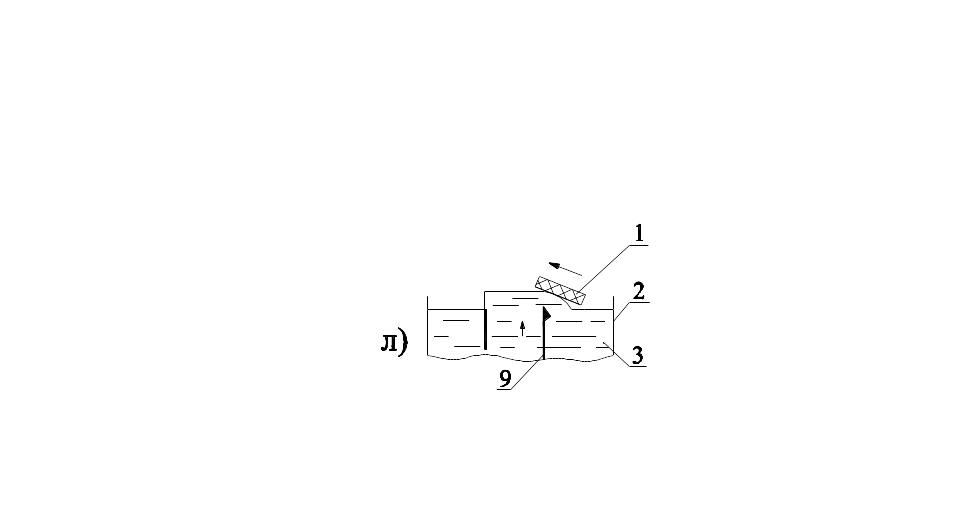

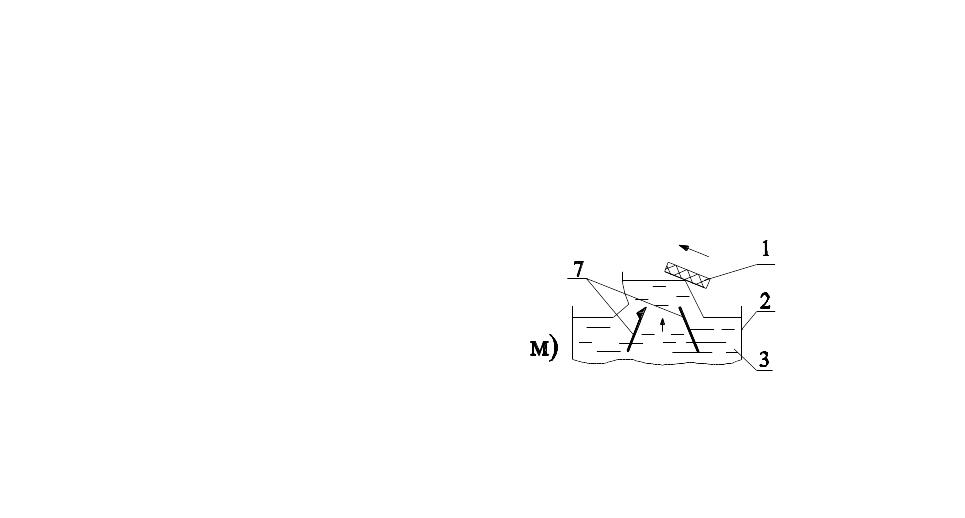

Дельта-волна (см. рис.2, л) характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной. Это уменьшает окисление припоя, однако делает чувствительным изменение высоты волны от напора нагнетателя припоя. Более целесообразна в этом отношении отраженная волна (см. рис.2, м), так как за счет применения наклонного отражателя с одной стороны сопла обеспечивается удержание большего количества припоя, чем при дельта-волне, а его сток регулируется изменением угла наклона отражателя и зазором между соплом и отражателем.

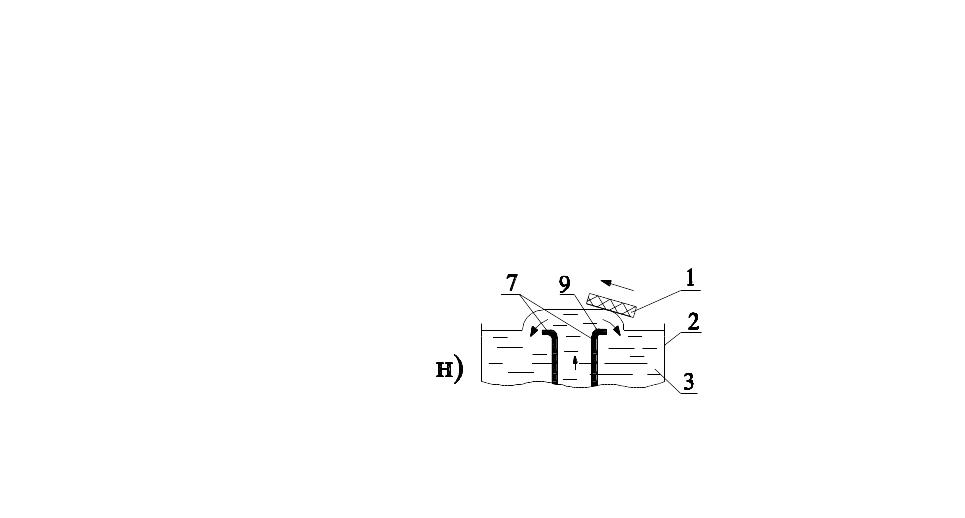

Поскольку увеличение ширины волны в направлении движении платы дает положительный эффект, то применяют плоскую, или широкую волну протяженностью до 70…90 мм (см. рис.2, н), позволяющую добиться получения качественных соединений при меньшей температуре припоя, чем при пайке с волной параболической формы, и увеличить скорость пайки от 0,6…1,2 до 3 м/мин по сравнению с пайкой волной параболической формы.

Иногда вместо плоской волны используют вторичную волну (см. рис.2, п) несколько меньшей высоты для оплавления образующихся сосулек. Температура во вторичной волне меньше, чем в основной. Однако увеличение открытой поверхности расплава способствует образованию оксидных пленок в нем.

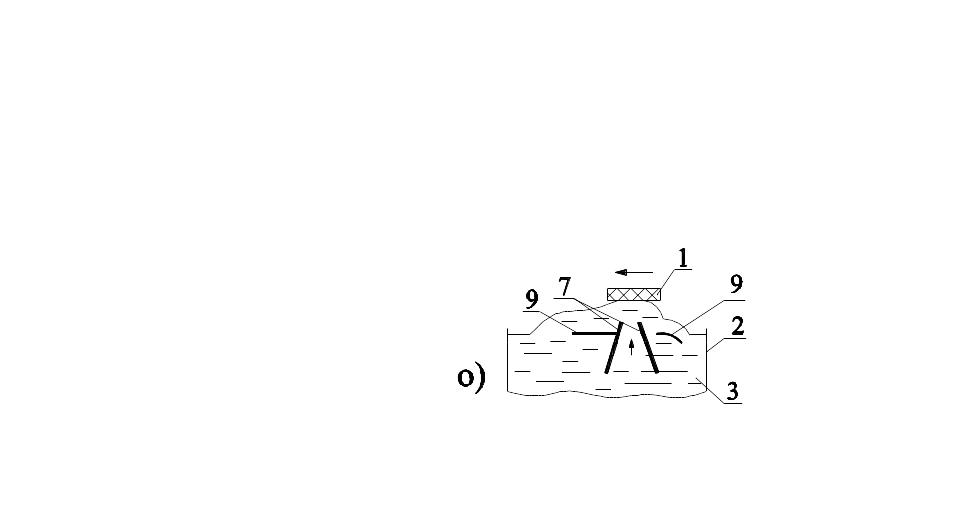

Лямбда волна (см. рис.2, о) получается при использовании насадки сложной формы и ее динамика позволяют получить на входе объекта в припой ускоренный поток припоя, обладающий хорошим смачивающим действием. В зоне выхода достигается нулевая относительная скорость объекта и припоя, а постепенное увеличение угла между объектом и поверхностью припоя исключает образование наплывов и сосулек. Такая форма волны позволяет вести качественную пайку ячеек на многослойных платах с плотным монтажом. На базе лямбда-волны получена вибрирующая волна припоя – омега-волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой. Вибрация элемента создается с помощью электромагнитного преобразователя, работающего на промышленной частоте с изменяемой амплитудой до 3 мм. Омега-волна при скорости конвейера 1,2 м/мин обеспечивает заполнение металлизированных отверстий ПП на уровне 99%.

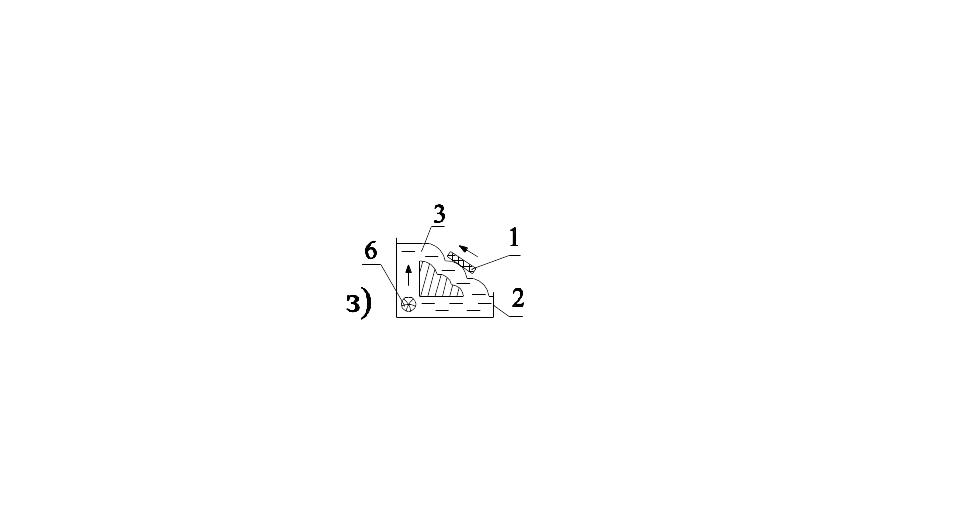

Рис.2. Основные разновидности групповой, безинструментальной пайки (с использованием жидкой технологической среды), применяемые для монтажа ТМК на ПП: а – пайка погружением с вертикальным перемещением объекта; б – пайка погружением с наклоном объекта; в – пайка протягиванием; г – пайка с применением колебательных движений объекта; д – пайка погружением с маятниковым движением объекта; е – пайка погружением в ванну с припоем и сеткой; ж – избирательная пайка; з – каскадная пайка; и – пайка симметричной волной; к – пайка односторонней волной (или струёй); л – пайка дельта-волной; м – пайка отраженной волной; н – пайка плоской волной; о – пайка лямбда-волной; п – пайка вторичной волной; 1 – плата с компонентами в держателе; 2 – ванна; 3 – расплавленный припой; 4 – гибкая сетка; 5 – фильера; 6 – нагнетатель (механический); 7 – сопло; 8 – симметричная (двухсторонняя) волна; 9 – специальные насадки; ТМК – традиционно (в отверстиях) монтируемые компоненты; ПП – печатная плата.

На первых порах освоения техники поверхностного монтажа (ТПМ) пайку волной припоя (ПВП) пытались применить для монтажа ячеек ЭУ со смешанным набором ТМК и ПМК при реализации смешанно-разнесенного варианта (когда ТМК устанавливались с одной стороны платы, а ПМК (простейшей конструкции) – с обратной стороны ПП) их сборки и монтажа, что позволило бы использовать только один способ пайки для разнотипных конструкций компонентов. Для избежания появления типичных для ПВП дефектов при монтаже ПМК с обратной стороны ПП, например перемычек припоя между плотнорасположенными элементами ПП и др., сразу после ПВП (когда припой еще находится в расплавленном состоянии) стали применять специальный дешунтирующий нож, направляющий струю горячего инертного газа в место пайки с целью удаления излишков припоя.

Совершенствование оборудования и приспособлений (в частности сопел) для ПВП способствовало получению управляемой селективной высокоскоростной волны припоя (скорость движения 90 см/с), которая не оставляла перемычек между проводниками, расположенными с промежутками 0,2…0,3 мм. В этом случае волна формировалась с помощью специальной щели и магнитного поля, направленного вертикально по отношению к поверхности припоя, поэтому амплитуда волны, а, следовательно, и высота пайки регулировались автоматически.

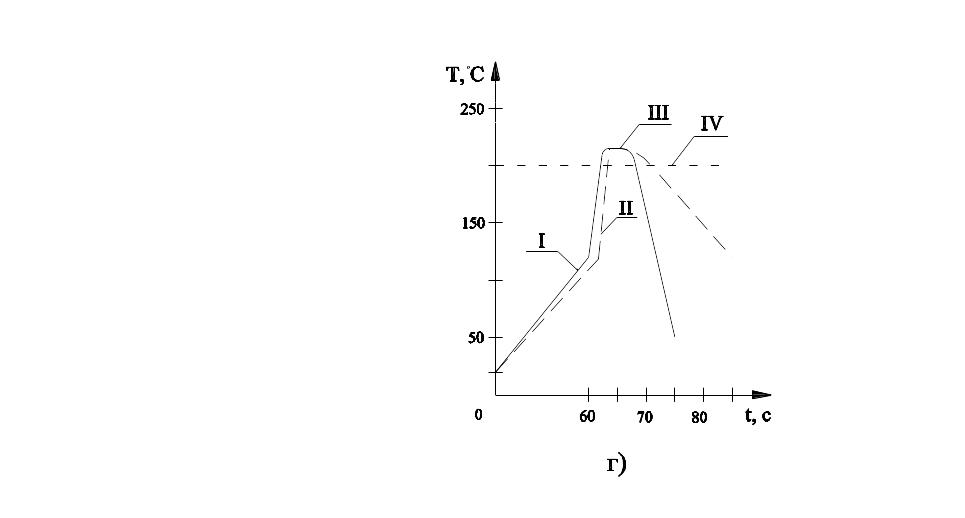

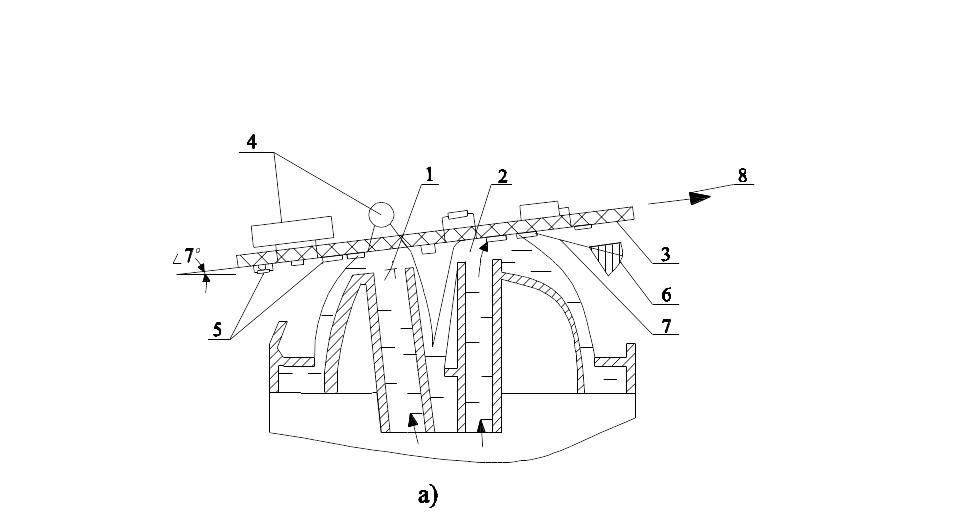

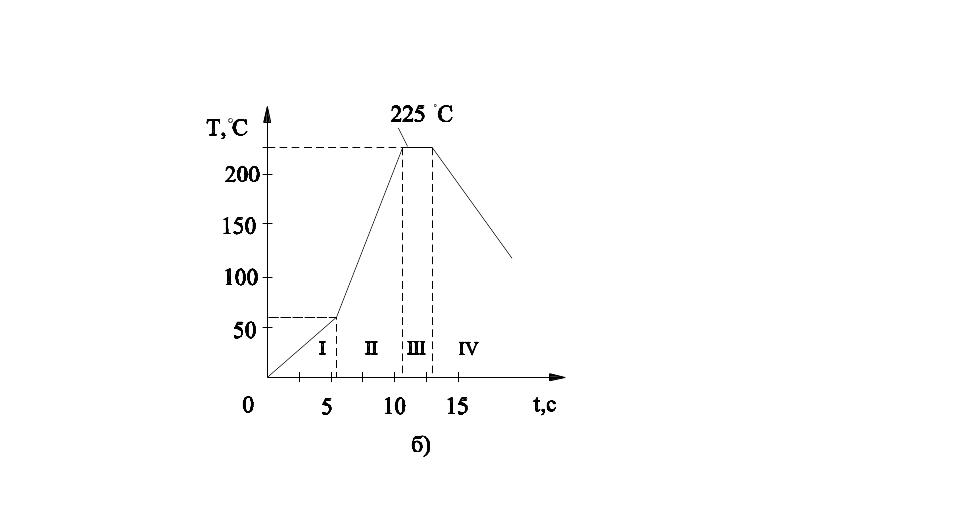

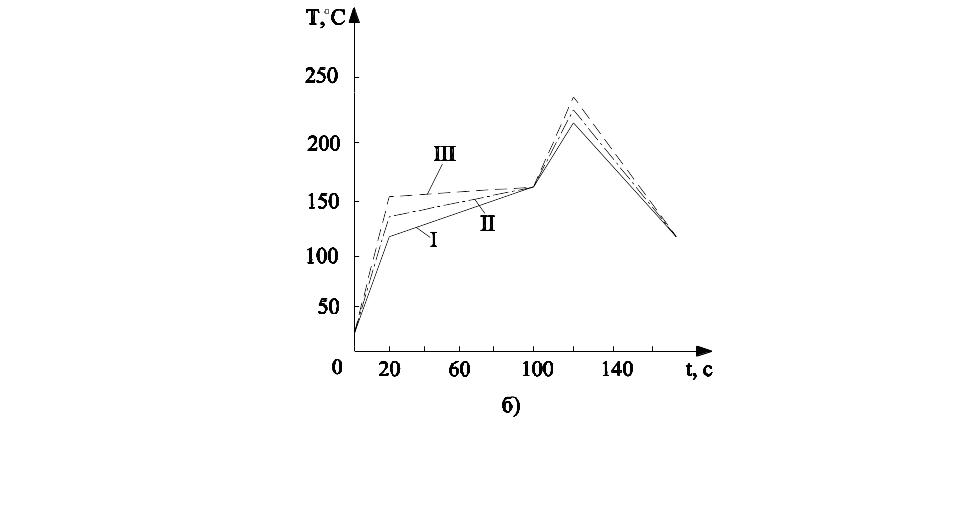

Однако при увеличении плотности и разнообразия как конструкций, так и вариантов размещения ПМК на одной стороне ПП типичными дефектами ПВП становятся непропаи (вследствие экранирования корпусом компонента места пайки и передозировки припоя). Выделение газообразных продуктов взаимодействия флюса с припоем и паяемыми материалами также ухудшает качество пайки (газообразные продукты могут захватываться волной и в дальнейшем попадать в места паек, образуя раковины и непропаи, а также препятствуя равномерному дозированию припоя). Поэтому преобладающей становится пайка двойной волной припоя (ПДВП) (рис.3) с регулируемыми скоростью истечения припоя, амплитудой и шириной волн, температурно-временным режимом, составом и уровнем припоя в анне, а также скоростью движения конвейера. Параметры волн подбираются таким образом, чтобы первая волна (узкая, высокая, скоростная и турбулентная) обеспечивала полную смачиваемость припоем всех монтируемых соединений на плате, а вторая (финишная, широкая, низкая, ламинарная, с малой скоростью истечения) удаляла излишки припоя, вынося их в общий поток и предотвращая наплывы и затекания припоя. Наклон конвейерной ленты с монтируемыми изделиями под углом 7…12 обеспечивает лучшее смачивание припоем мест пайки (рис.3, а). На рис.3, б приведен рекомендуемый температурно-временной режим всего цикла микроконтактирования.

Рис.3. Фрагменты процесса пайки двойной волной припоя; a – схема реализации процесса пайки двойной волной припоя (ДВП); б – температурно-временной режим процесса пайки ДВП; 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК; I – этап предварительного нагрева; II – этап окончательного нагрева; III – этап пайки; IV – этап охлаждения.

При полном переходе к ТПМ ПДВП представляется малоэффективной особенно в случае монтажа компонентов с I-, J-образными и планарными выводами корпусов (при шаге выводов менее 1,25 мм), а также безвыводных кристаллодержателей. Кроме того, для всех разновидностей волновых паек качество паянных соединений зависит от размеров и конфигурации контактных площадок, на которых осуществляется пайка, что следует учитывать при проектировании. Для улучшения качества ПДВП рекомендуется:

использовать предварительный подогрев при температуре 80 130 С (это уменьшает термоудар монтируемого изделия и устраняет разбрызгивание припоя);

применять автоматизированные модули пайки со встроенным дешунтирующим ножом и средствами контроля необходимых параметров (см. рис.3, а);

тщательно подбирать параметры технологической среды, особенно для первой волны припоя с учетом типа и количества выводов ПМК;

для улучшения смачиваемости паяемых соединений припоем, флюсование следует выполнять с применением смеси флюса с изопропанолом;

для уменьшения шлакообразования и снижения поверхностного натяжения припоя во время пайки в ванну с припоем можно добавлять специальные масла (пальмовое и др.) либо мраморные шарики (диаметром не более 20 мм), однако их содержание должно быть строго контролируемым;

на этапе разработки КП учитывать специальные правила проектирования для ПДВП: на КП должны быть технологические отверстия для отвода газообразных продуктов пайки, а также технологические площадки (ловушки припоя) в конце знакоместа, «затягивающие на себя» излишки припоя; длина контактных площадок, выступающих за пределы выводов ПМК должна быть минимальной во избежание растеканий припоя между выводами; должно быть предусмортрено конформное покрытие; размещение ПМК по отношению к движущейся волне должно соответствовать указанному на рис.3, а;

каждая волна должна иметь отдельные сопла, насос и блок управления, а также средства контроля ее параметров;

для снижения растворимости материалов выводов ПМК и контактных площадок КП припоем в ванну следует добавлять 1…2% меди, если материалы выводов ПМК не содержат никелевый барьерный слой.

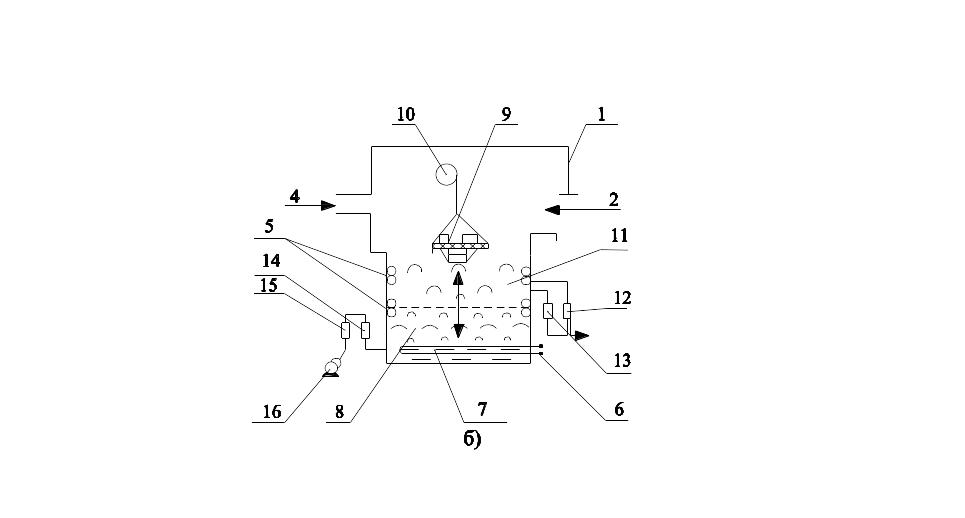

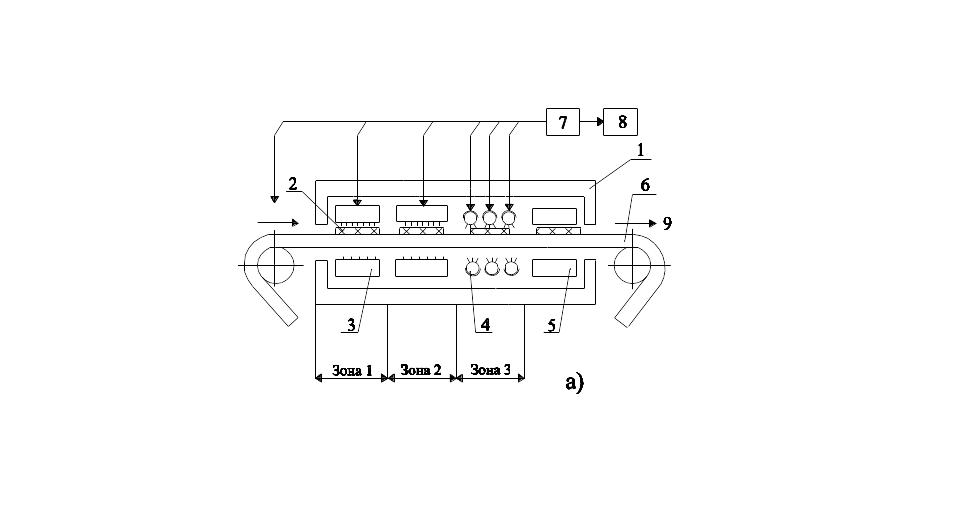

Пайка

оплавлением дозированного припоя в

парогазовой среде (ПОДП в ПГС)

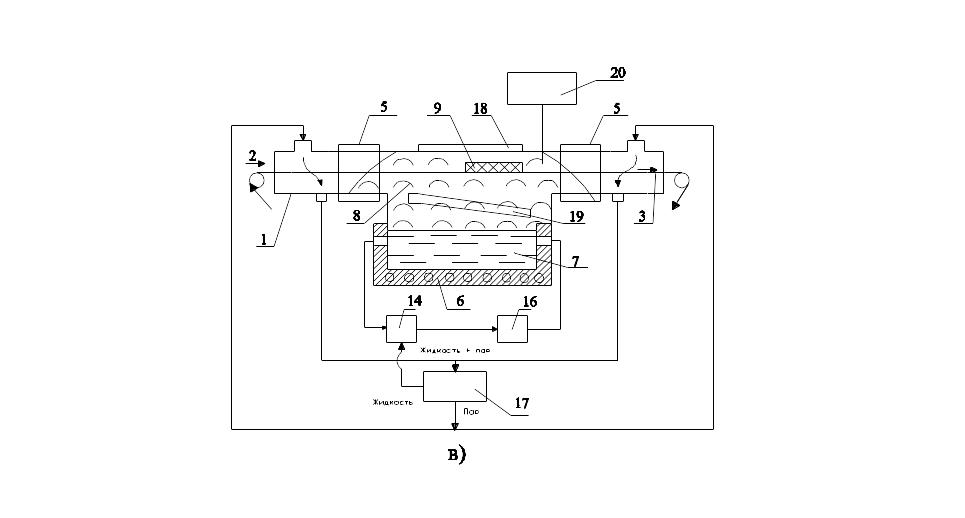

(конденсационная пайка) (рис.4)

обеспечивает равномерный нагрев и

оплавление всех мест пайки одновременно,

независимо от геометрии ПМК, КП и

контактных площадок на ней. Этот способ

высокопроизводителен и в настоящее

время не более дорогостоящ, чем ПДВП.

ПОДП в ПГС осуществляется в парах

жидкости-теплоносителя (фреона), нагретой

до температуры кипения, обычно равной

215 С.

Плата с установленными и зафиксированными

на ней компонентами (как монтируемый

объект) помещается в рабочую зону

контейнера и предварительно нагревается.

Далее объект перемещается в зону

насыщенного пара кипящего фреона, где

температура объекта повышается до 215

С.

Пар в этом случае вытесняет из контейнера

воздух (препятствуя тем самым окислительным

процессам во время пайки), затем

обволакивает объект и начинает

конденсироваться на его поверхностях,

отдавая при этом скрытую теплоту

парообразования. Благодаря тепловому

равновесию между жидкостью (теплоносителем)

и ее паром, температура всей системы

остается постоянной без применения

терморегуляторов. Припой (в составе

припойной пасты, предварительно

сформированной на КП), находящийся в

зоне насыщенного пара фреона, расплавляется

и образует паянные соединения. Скорость

передачи тепла при ПОДП в ПГС можно

представить как

![]() ,

где

,

где

![]() - коэффициент теплопередачи, который

определяется коэффициентом теплопроводности,

коэффициентом вязкости и плотностью

конденсирующегося пара;

- коэффициент теплопередачи, который

определяется коэффициентом теплопроводности,

коэффициентом вязкости и плотностью

конденсирующегося пара;

![]() - площадь поверхностей объекта, принимающих

тепло;

- площадь поверхностей объекта, принимающих

тепло;

![]() и

и

![]() - температура соответственно пара (как

источника тепла) и нагреваемого объекта.

- температура соответственно пара (как

источника тепла) и нагреваемого объекта.

Если сравнить температурно-временной режим для ПДВП (см. рис.3, б) и для ПОДП в ПГС (рис.4, г), то можно видеть, что в последнем случае плата с ПМК большее время, чем при ПДВП, находится в условиях температуры 205 215 С со скоростью ее изменения примерно 4 С/с, хотя ПДВП проводится при большей температуре (около 230 С). Для определения влияния температуры и скорости ее изменения на надежность ПМК были проведены испытания, при которых такие компоненты подвергались тысячекратному воздействию скачкообразно меняющейся температуры (за каждые три секунды в пределах от 150 С до 65 С). Скорость изменения температуры при этом составляла 70 C/c. По результатам испытаний была определена область безотказной работы ПМК (с учетом жестких (с более чем 10-кратным запасом) условий испытаний). Нижняя граница этой области проходит выше рабочих температур ПДВП и ПОДП в ПГС, и в то же время опасность повреждения ПМК, например при 215 С со скоростью изменения температуры 70 С/с, может наступить только после 40 мин испытаний их на устойчивость к термоциклам, что позволило сделать вывод о пригодности ПДВП и ПОДП в ПГС для микроконтактирования в ТПМ (с точки зрения безотказной работы ПМК). При общем рассмотрении ПОДП в ПГС (см. рис.4, а) в сравнении с другими способами пайки – просто реализуемый симультанный прецизионный процесс, который в сущности протекает в равновесной системе (так как температура источника тепла и объекта пайки одинаковы), способной самоустанавливаться и самостабилизироваться (с высокой точностью выдерживания температурного режима пайки) при одновременном двустороннем монтаже на КП (из разных материалов и различной геометрической формы) любых конструкций ПМК, осуществляемом в бескислородной высокочистой, химически инертной, негорючей технологической среде, что может быть использовано для организации робастной технологии. Однако практика показала, что для этого требуется решить ряд весьма проблематичных задач, касающихся самого метода реализации конденсационной пайки в негерметичных системах.

|

|

|

|

Рис.4. Схемы рабочих контейнеров для реализации пайки ОДП в ПГС; a – c однопаровой зоной; б – с двухпаровой зоной; в – c однопаровой зоной, непрерывного действия с замкнутым технологическим циклом; и температурно-временной режим ПОДП в ПГС (г); 1 – корпус контейнера; 2 – подача платы с ПМК; 3 – конвейер; 4 – вентиляция; 5 – охладитель; 6 – нагреватель; 7 – жидкость-теплоноситель; 8 – насыщенный пар жидкости-теплоносителя (первая паровая зона); 9 – плата с ПМК; 10 – подъемный механизм; 11 – вторая (защитная) паровая зона; 12 – удаление кислоты; 13 – осушитель; 14 – фильтр; 15 – теплообменник; 16 – насос; 17 – сепаратор; 18 – окно для наблюдения за процессом пайки; 19 – сборник продуктов флюсования; 20 – индикатор параметров технологической среды (уровня пара, температуры) и счетчик изделий; I, II – соответственно температурный профиль при нагреве ПМК(ИС) и основания платы; III – температура кипения рабочей жидкости-теплоносителя (215 ºС); IV – температура оплавления припойной пасты (196 ºС).

В частности, избежания утечки пара дорогого теплоносителя, а также появления паров воды и различных загрязнений в составе технологической среды во время пайки (в противном случае возможно термическое разложение теплоносителя, что может в свою очередь вызвать коррозию и другие дефекты паянных соединений). Поэтому совершенствование технологического оборудования для ПОДП в ПГС направлено на разрешение этих проблем.

Во избежание потерь теплоносителя радикальным средством считается использование двухпаровых систем пайки (см. рис.4, б), в которых дешевый низкомолекулярный фреон с меньшей температурой кипения, чем основной (рабочий) теплоноситель, создает верхнюю защитную паровую зону, предотвращающую утечку пара рабочего фреона. Разработка двухпаровых систем потребовала усложнения технологического оборудования для пайки как за счет увеличения числа контролируемых параметров, так и вследствие потребности в системе нейтрализации кислот, вероятность образования которых на границе двух парогазовых сред существенно возрастает по сравнению с одной ПГС. Вместе с тем применение защитной ПГС является не единственным способом минимизации потерь дорогостоящего рабочего теплоносителя (и соответственно уменьшения затрат на его приобретение и избежания экологических проблем). В современных промышленных технологических установках ПОДП в ПГС периодического и непрерывного действия используются усовершенствованные системы вентиляции (с регулируемой скоростью оттока воздуха из рабочей зоны) и конденсации (соответственно улавливающие и конденсирующие пары теплоносителя и возвращающие их в рабочую зону), а также системы рециркуляции жидкости-теплоносителя, низко располагаемые (по отношению ко входу и выходу конвейерной ленты) рабочие паровые зоны и другие средства, которые в комплексе позволяют свести к минимуму утечки фреонов (см. рис.4, в).

Появление инородных веществ в составе технологической среды (ТС) может происходить из-за неконтролируемого изменения относительной влажности в производственной среде и выделения летучих веществ из материалов конструктивов объекта производства во время пайки. Влажность воздуха производственной среды должна поддерживаться в определенных пределах. При низких значениях влажности происходит электризация и слишком быстрое высыхание припойной пасты, а также ускоряются процессы окисления частиц припоя. При повышенной влажности происходит насыщение парами воды материала КП, что приводит к ее короблению в процессе нагрева и десорбции паров воды в ТС. Повышенная влажность влияет также на вязкость припойной пасты, что, в свою очередь, изменяет толщину слоя пасты, осаждаемого на контактные площадки. И, наконец, из-за высокой гигроскопичности припойные пасты легко впитывают влагу, что приводит к образованию шариков припоя и разбрызгиванию пасты в процессе ее оплавления вследствие быстрого испарения содержащейся в ней влаги. Экспериментально установлено, что оптимальное значение относительной влажности воздуха производственной среды при монтаже ЭУ в ТПМ с применением ПОДП в ПГС лежит в пределах 35…45%.

Большинство используемых в составе припойных паст флюсов растворяются жидкостями-теплоносителями. Растворимость лежит в пределах от 0,02 до 0,38%. Излишки флюса, попав в жидкость, накапливаются до точки насыщения, выше которой образуется эмульсия с содержанием капель флюса. Эти капли довольно быстро оседают на стенках оборудования и поверхности нагревателя. Последнее приводит к ухудшению теплового контакта нагревателя с жидким теплоносителем, перегреву нагревателя и разложению теплоносителя.

Одним из эффективных способов избежания термического разложения теплоносителя является его фильтрация с применением как минимум двух фильтров и системы автоматической очистки фильтров, степень которой зависит от количества попадающего в жидкость флюса. Новейшие установки ПОДП в ПГС снабжены системами непрерывной фильтрации (см. рис.4, в), обеспечивающей регенерацию ТС, а также в них предусмотрен косвенный нагрев теплоносителя. Не менее важно для ПОДП в ПГС установить жесткий контроль условий хранения и применения припойных паст.

Более дешевые способы реализации симультанной ПОДП с конвекционным механизмом теплопередачи, например, в среде нагретого воздуха либо инертного газа не получили широкого распространения в ТПМ для монтажа ячеек ЭУ по причине неудовлетворительной воспроизводимости показателей качества паянных соединений (из-за неконтролируемых процессов окисления во время пайки, особенно в среде нагретого воздуха, и трудностей реализации стабильного симультанного процесса пайки без ограничения материалов конструктивов по нагревостойкости). Пайка ОДП в среде нагретого инертного газа обычно осуществляется поочередно-групповым способом вручную (например, с помощью минитермофена) при температуре 280 С в течение 10…15 с с начала оплавления припоя и используется в ТПМ преимущественно при устранении дефектов монтажа с применением локального нагрева знакомест с ПМК.

Пайка

оплавлением дозированного припоя с

применением излучательного нагрева по

своей природе отличается от конвекционной

и кондукционной главным образом большей

скоростью

переноса

тепла, отсутствием прямого контакта с

источником излучения и управляемой

проникающей способностью излучения в

материалы конструктивов ЭУ. Если площади

излучателя и объекта соизмеримы, то

количество тепла

![]() ,

передаваемого от источника излучения

к нагреваемому объекту можно представить

в виде выражения:

,

передаваемого от источника излучения

к нагреваемому объекту можно представить

в виде выражения:

![]() ,

,

где

![]() - поправочный коэффициент, учитывающий

геометрические факторы поля видимости

объекта для конкретного вида излучения;

- поправочный коэффициент, учитывающий

геометрические факторы поля видимости

объекта для конкретного вида излучения;

![]() -

постоянная Стефана-Больцмана;

-

постоянная Стефана-Больцмана;

![]() -

излучательная способность источника

излучения;

-