- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

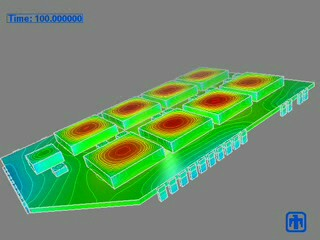

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Основные элементы конструкции гибких печатных плат

Базовый материал, адгезив, металлическая фольга или базовый материал и металлическая фольга (Adhesivless). Наиболее популярные базовые материалы для производства гибких и гибко-жёстких печатных плат - лавсан и полиимид.

Полиимидные пленки

Доминирующий материал для изготовления гибких печатных плат. Имеется ряд формул полиимида с торговыми марками Kapton, Rogers, Dupont.

Преимущества:

отличная гибкость при всех температурах

хорошие электрические свойства

отличная химстойкость (за исключением горячей концентрированной щелочи)

очень хорошая устойчивость к разрыву ( но плохое распространение разрыва),

определенные типы полиимидов имеют дополнительные преимущества (коэффициент расширения согласованный с медью, меньшенное напряжение в ламинатах...)

рабочая температура от –200С до + 300С

Адгезивы

Адгезивы используются для соединения медной фольги с базовой пленкой, а при частично полимеризованном виде служат для создания защитных слоев однослойных и двухслойных гибких печатных плат, а также объединяют слои для многослойных и гибко-жестких конструкций. Роль адгезивов является определяющей и критической для свойств конечного продукта. Акриловый адгезив имеет значительную популярность, его применяют для полиимида (травится в щелочи, большой коэффициент расширения).

Большинство гибких ламинатов используют катанную и ненагартованную фольгу. Имеется также ряд способов металлизации гибких пленок напылением и химическим или вакуумным осаждением. Фольга из специальных медных сплавов имеет большее сопротивление и большую прочность, обеспечивая большую устойчивость к перегибам, сравнимую с катаной фольгой. Кроме того такая фольга более устойчивая в производстве ламината - меньше дефектов.

Защитные слои - аналог паяльной маски.Материалами могут быть ламинаты на основе полиимидной плёнки,также паяльные маски специальных серий (Flexible versions) Соединительные пленки - пленки с адгезивом, защищенные снимаемой пленкой. Применяются для многослойных гибких печатных плат и гибко-жестких плат. Материалом для ужесточителей может служить FR4, полиимид.

Гибко-жёсткие печатные платы

Это наиболее сложные соединительные структуры современной электронной аппаратуры. Требуются элементы обоих технологий - жестких и гибких печатных плат. Жесткие платы спрессовываются с гибкими и осуществляются соответствующие сквозные межслойные соединения.

Пример структуры многослойной гибко-жёсткой ПП

Сложные гибко-жесткие платы могут содержать десять-двадцать или более гибких соединительных наборов между жесткими внешними слоями. Одно- и двухслойные гибкие печатные платы составляют гибкие соединительные наборы. Гибкие и гибко-жёсткие ПП могут маркироваться методом сеткографии. В качестве финишных покрытий гибких и гибко-жёстких печатных плат могут быть: Ni , Au (ImmersGold) , HASL, Immersion Tin, также возможно применение графитового покрытия (Carbon Ink).

Многослойные печатные платы

Многослойные печатные платы (МПП) для МКМ выполняются, как правило, в конструктиве слоистых структур на основе слоев, изготовленных по традиционным технологиям: субтрактивной, аддитивной или полуаддитивной. Многослойность обеспечивается путем прессования слоев, собранных в пакет, с последующим формированием металлизированных сквозных коммутирующих отверстий. При этом широко используется технология попарно-сквозной металлизации. По-прежнему актуальны и технологии создания МПП с открытыми контактными площадками, с выступающими выводами, а также технология попарного прессования, хотя они заметно уступают по плотности межсоединений технологии попарно-сквозной металлизации.

При металлизации отверстий необходимо обеспечить однородность покрытия, максимальные электрическую и механическую прочности в условиях окружающей среды. Показателями несовершенства покрытий являются плохая адгезия безэлектролизной медной пленки, частичное отсутствие покрытия, неравномерность по толщине, вздутие, трещины, поры и другие нарушения в сплошности пленки. 100%-ный электрический контроль переходов не позволяет локализовать ненадежные соединения из-за малой величины сопротивления в месте перехода. Достоверные данные можно получить после рассмотрения шлифа платы под микроскопом. Однако такой контроль трудоемок и неприемлем для производственного процесса. Недостаточная надежность переходов МПП прежде всего вызвана сложностью и в известной степени невоспроизводимостью процессов химической металлизации полимерных материалов. Отмечены трудоемкость контроля составов активационных растворов, их неустойчивость, легкость разложения.

Значительная разница в коэффициентах термического линейного расширения (КТЛР) материалов подложек и слоя меди приводит при различных температурах обработки к растрескиванию слоев, прежде всего в местах переходных отверстий.

Несмотря на то, что развитие технологии изготовления печатных плат сопровождается постоянным уменьшением ширины проводников, плотность межсоединений гораздо в большей степени определяется размером переходных отверстий и контактных площадок. При этом минимальный диаметр переходных отверстий в субтрактивной и аддитивной технологиях практически одинаков.

При производстве современных МПП, наряду с совершенствованием известных технологических процессов, появляются новые, позволяющие улучшить качество плат и существенно снизить затраты. К ним относятся:

технологии с привлечением лазера, такие как лазерное экспонирование рисунка, ускоряющее формирование проводящих дорожек шириной менее 0,1 мм (от 75 до 12,5 мкм), лазерная селективная трассировка, лазерное сверление отверстий, лазерное фрезерование углублений и др.;

применение неудаляемых резистов для защиты узких и непрочных металлизированных дорожек;

использование сухих (например, термомагнитных) резистов, повышающих производительность при создании рисунка коммутации плат (с переносом до 300 и более изображений в час);

изготовление плат на основе нескольких материалов (гетероструктур), сочетание которых обеспечивает высокие электрофизические и эксплуатационные характеристики плат и изделий: эффективный теплоотвод, компенсацию напряжений, физико-химическую совместимость материалов платы и элементной базы. Для лучшего теплоотвода вводят компенсационные слои в гофрированном конструктивном исполнении, а для совместимости материалов платы (с учетом монтируемых на ней компонентов) выполняют чередующиеся слои волокнистого диэлектрического (либо полиимид-ного) материала и инвара, плакированного медью.

Отличительной особенностью технологий создания современных слоистых МПП является применение метода ламинирования, что при совместном использовании с лазерным сверлением отверстий обеспечивает высокую разрешающую способность рисунка коммутации. Показательны в этом плане достижения фирмы GEC-Marconi (Великобритания) по разработке плат МКМ «Microtrace». Однако эти технологические процессы еще недостаточно отработаны в промышленности, носят лабораторный характер и дорогостоящи. Сегодня плотность межсоединений (отношение общей длины коммутационных дорожек к площади платы) плат МПП, освоенных в промышленности, составляет 50 - 150 см/см2.

Толстопленочная многослойная разводка на керамике

В настоящее время толстопленочная многослойная разводка на керамике классифицируется на три технологических варианта: МКП-1 -многослойные платы на обожженной керамической подложке, МКП-2 -многослойные платы с использованием сырой керамики, МКП-М - многослойные стеклокерамические платы на металлической подложке.

МКП-1 выполняются последовательным нанесением на керамическую жесткую обожженную подложку (с переходными отверстиями в подложке или без них) проводящих и диэлектрических паст, как правило, методами трафаретной печати и их раздельного вжигания. Ведутся разработки с максимальными размерами платы до 100x120 мм2, однако стоимость таких плат достаточно велика и поэтому в настоящее время в широком производстве размеры плат обычно не превышают 60x48 мм". Большинство плат изготавливаются на керамических подложках из окиси алюминия: высокоглиноземная керамика марки 22ХС (94% А1203) или поликор (99,7% А12Оз). Для создания МКМ повышенной мощности используют платы на основе бериллиевой керамики (брокерита), так как теплопроводность ВеО примерно в шесть раз больше, чем А120з.

Разработанные в настоящее время проводниковые пасты обеспечивают удельное поверхностное сопротивление от 0,1 до 0,005 Ом/кв. Это пасты на основе благородных металлов (золота, серебра, палладия) и их сплавов. Пасты на основе металлов меди и никеля обеспечивают сопротивление на уровне 0,005 Ом/кв, однако их производство пока дороже серебряных. Для межслойной изоляции используются пасты на основе кристаллизующихся стекол и композиционных материалов (стеклокерамика на основе стекол С55, СЦ273). Для изготовления структур с низкой диэлектрической постоянной (4,7 - 5,3 на частоте 1 МГц) применяются композиционные материалы из кристаллизующихся стекол на основе кордиерита и анортита.

К достоинству керамических плат относится возможность формирования на них резисторов (с сопротивлением до 1 МОм), конденсаторов (емкостью от 4 пФ до 0,4 мкФ) и элементов индуктивности.

Особенность изготовления толстопленочной многослойной разводки состоит в многократной термической обработке нижних слоев при формировании верхних. Это накладывает целый ряд требований к выбору паст, особенно для изоляционных слоев. В частности, слои должны не иметь проколов и не изменять свои размеры при термообработке. Невыполнение последнего требования приводит к обрыву проводников вследствие механических напряжений и рассовмещению слоев.

МКП-2 отличаются от МКП-1 повышенной надежностью за счет повышенной химической и температурной стойкости, а также повышенной прочности соединения контактных площадок, вжигаемых совместно с диэлектрическим слоем. В настоящее время технология достаточно хорошо отработана в производстве [13, 14].

Слои толстопленочной металлизации наносятся на необожженные пластифицированные керамические ленты, которые изготавливаются различными методами: литьем, экструзией, прокатом на валках. Затем после совмещения, термоуплотнения и обрезки осуществляется спекание пакета керамики и металлизации в едином технологическом цикле.

Формирование межслойных переходов является узловой операцией в технологии многослойной керамики. Чаще всего отверстия выполняются штамповкой в сырой керамической ленте. Для металлизации отверстий, как правило, применяется та же проводящая паста, что и для создания проводников. Заполнение отверстий пастой осуществляется повышенным давлением ракеля либо вакуумной протяжкой пасты в отверстия.

Методы образования металлокерамических композиций весьма разнообразны, однако независимо от них прежде всего необходимо обеспечить стабильность усадки, которая колеблется от 8 до 20%, и соответствие КТЛР металлических и керамических масс. В противном случае в спекаемой композиции появляются трещины, приводящие в дальнейшем к коротким замыканиям, пробоям или обрывам переходов.

Ограничения при создании плат больших размеров, связанные с невоспроизводимостью усадки, усложняют автоматизированный монтаж кристаллов, особенно при малом шаге выводов, что характерно для МКМ. Кроме того, наиболее часто для металлизации в МКП-2 используется молибден, имеющий в три раза большее удельное электросопротивление, чем медь, что создает определенные трудности для реализации быстродействия МКМ.

МКП-М по основным техническим параметрам высокоплотного монтажа и конструктивно аналогичны МКП-1, за исключением того, что в качестве жесткого основания в них используются металлические подложки со стекловидным покрытием (эмалированные), обеспечивающие высокие значения теплопроводности, термостойкости и механической прочности при увеличенных (до 120x180 мм2) размерах платы.

Стальная подложка может служить не только основанием, но и экраном при рентгеновском излучении.

В настоящее время существуют образцы МКП-1, содержащие до 10, а МКП-2 - до 30 и более проводящих слоев, но в серийном производстве изготавливаются платы соответственно с двумя - шестью и шестью - десятью слоями. Плотность межсоединений на керамических платах выше, чем в МПП, и составляет 150 - 250 см/см2, что, однако, недостаточно для высокоплотного монтажа МКМ. В связи с этим сейчас активно ведутся разработки по сверлению сквозных отверстий лазерным лучом с последующим заполнением сплавом вольфрам - медь, что позволит повысить плотность коммутации. Следует заметить, что большой вес плат на керамике на сегодня остается сдерживающим фактором широкого применения их для МКМ бортовой аппаратуры.

Тонкопленочная многослойная разводка

Методы создания тонкопленочной коммутации, в отличие от ранее рассмотренных методов, позволяют достичь более высокие разрешающую способность рисунка коммутации в одном слое и механическую прочность сцепления слоев.

Тонкопленочные платы МКМ состоят из чередующихся металлических и диэлектрических (Si02, полиимида и других) пленок на подложке.

МКМ по стандартной полупроводниковой технологии на одной подложке с надстроенной многоуровневой разводкой предполагают создание устройств с высокими быстродействием и плотностью межсоединений (свыше 400 см/см2). Однако в настоящее время такие подложки отличаются весьма высокой стоимостью, обусловленной, во-первых, низким процентом выхода годных при совмещении разнородных структур СБИС, изготавливаемых в одном технологическом цикле; во-вторых, нерешенностью проблемы ремонтопригодности. В дискретном формировании МКМ на одном посадочном месте возможна многократная замена кристалла, при этом на монтаж МКМ поступают только кристаллы с гарантированной аттестацией. В однопластинном варианте полная аттестация кристаллов проводится только в составе МКМ, когда отбраковка хотя бы одной структуры практически ведет к отбраковке всего МКМ. В связи со сложностями проектирования и удорожанием конструктивно-технологической отработки однопластинных МКМ усилия разработчиков направлены на реализацию дискретного монтажа кристаллов в кремниевой подложке, как правило, по планарной технологии.

Плата изготавливается на кремниевой пластине диаметром 125 мм с четырьмя слоями алюминиевой металлизации, формируемой способом магнетронного распыления, и пленками полиимида в качестве межслойного диэлектрика. В двух нижних слоях металлизации расположены шины питания и заземления, в двух верхних - сигнальные проводники шириной 25 мкм и минимальным шагом 75 мкм. Между шинами питания и заземления сформированы развязывающие конденсаторы. Межслойные электрические соединения получены в виде металлизированных отверстий в полиимиде диаметром 25 мкм, расположенных в пределах площадок 55x55 мкм.

МКМ в виде кремниевой пластины, в сквозные отверстия которой впаиваются кристаллы ИС, реализуется следующим образом. Сначала на обе стороны подложки напыляется платиновая пленка с образованием маски, через которую проводится вытравливание Si в местах монтажа кристаллов. Затем платиновая пленка удаляется. Многослойная проводниковая структура формируется из чередующихся слоев полиимида толщиной 5 мкм и Сг - Си - Сг толщиной 2 мкм. При этом в структуре сохраняются прямоугольные отверстия с вертикальными стенками, размеры которых на 50 мкм больше соответствующих размеров монтируемых в них кристаллов. Кристаллы впаиваются в отверстия подложки, образуя с многослойной структурой одну плоскость, что позволяет формировать диэлектрический слой полиимида и структуру Аи-провод-ников на нем. К обратным сторонам подложки и кристаллов присоединяется теплоотвод, например, пластинка из A1N.

Возможен вариант, когда в подложке с помощью лазера формируются отверстия, заполняемые металлом с низкой температурой плавления. Сверху на подложке формируется многослойная структура из Au-проводников, контактных площадок и межслойной изоляции полиимидом или Si02. Штырьковые выводы с пояском вблизи верхнего конца, изготовленные из ковара или Си, впаиваются в отверстия подложки.

В следующем варианте изготовления подложки на обратную ее сторону наносится слой металлизированной пасты или полужидкого токопро-водящего адгезива. После встраивания выводов под действием избыточного давления в рабочей камере паста или адгезив втягиваются в отверстия, фиксируя в них выводы. Кристаллы ИС или мощные полупроводниковые приборы монтируются способом флип-чип на подложке, которая в свою очередь встраивается в керамический корпус. Крышка корпуса припаивается к верхней стороне кристаллов и служит теплоотводом.

Широко известны способы, которые состоят в закреплении кристаллов ИС в кремниевой подложке с использованием легкоплавкого стекла Для обеспечения плоскостности конструкции кристалл - подложка кристаллы устанавливают в "глухие" места подложки, после чего со стороны перемычек стравливают поверхность подложки до появления планарной поверхности кристалла и осуществляют разводку проводящим слоем.

Для создания МКМ по традиционной гибридной тонкопленочной технологии в качестве материалов подложек могут служить бесщелочные боросиликатные стекла С41-1 и С48-3, а также ситаллы и поликор. Стеклянные подложки использовать не рекомендуется вследствие их невысокой теплопроводности (менее 1 Вт/мК). Ситаллы имеют также невысокую теплопроводность (1,5 Вт/мК), поэтому их применение в МКМ ограничено. Таким образом, основным материалом, кроме кремния, для тонкопленочных плат МКМ на жестких подложках в настоящее время является поликор (теплопроводности 30 Вт/мК).

Для получения проводящих слоев в тонкопленочных МКМ используются металлы с минимальным удельным электросопротивлением (медь, золото, алюминий), за исключением серебра, имеющего высокую миграционную способность. Вакуумные методы нанесения таких слоев достаточно хорошо отработаны.

Следует отметить, что получение многослойных тонкопленочных структур в значительной степени ограничено тем, что при малых толщинах диэлектрических слоев весьма велико влияние сквозной пористости, приводящей к коротким замыканиям между уровнями, а при увеличении толщин диэлектрических слоев возрастает влияние внутренних напряжений, приводящих к отслаиванию. С другой стороны, с уменьшением толщин диэлектрических слоев растет межслойная паразитная емкость, а с их увеличением возникает проблема надежной металлизации "ступенек" в месте переходов с одного уровня металлизации на другой. Ввиду этого тонкопленочная коммутация обычно выполняется в двух - четырех уровнях.

В настоящее время используются следующие основные конструктивно-технологические варианты традиционной тонкопленочной технологии: послойное нанесение проводящих и диэлектрических слоев с использованием воздушного зазора, разводка с использованием обеих сторон подложки, сквозное анодирование.

Послойное нанесение использует в качестве диэлектрика как неорганические (моноокись кремния, окись алюминия, стекла), так и органические (лаки, негативные фоторезисты и другие) материалы, а в качестве электрокоммутационных дорожек - алюминий, медь с адгезионными подслоями ванадия, хрома или титана. При этом в сравнении с неорганическими диэлектриками органические пленки обладают меньшей температурной устойчивостью и большей пористостью, в связи с чем необходимо использовать слои полимеров толщиной более 3 - 4 мкм. Однако важно подчеркнуть, что получение равномерных по толщине слоев полимеров более 5 мкм методом центрифугирования и вытягивания из растворов проблематично.

Коммутация с использованием воздушного зазора реализуется обычно не более чем в двух уровнях, характеризуется межслойной паразитной емкостью 120 - 160 пФ/см2 и для МКМ имеет ограниченное применение.

Разводка с использованием обеих сторон подложки для соединения коммутаций использует металлизированные отверстия в плате (слоях). При этом, как правило, исключаются межслойные короткие замыкания, однако целостность электроцепи определяется качеством металлизации отверстий. Следует отметить, что, если не используется лазерное сверление или фототравление, то, несмотря на высокую разрешающую способность рисунка металлизации на каждой стороне подложки, в целом плотность коммутации очень мало отличается от МПП ввиду того, что она практически определяется технологией создания переходных отверстий, которая в обоих случаях одинакова.

Сквозное анодирование. Поскольку формирование рисунка коммутаций в этом варианте проводится избирательным (сквозным) анодированием слоев алюминия, то операция металлизации переходных отверстий и эффект "ступенек" диэлектрика не являются критическими. К сожалению, существенными ограничениями этого довольно эффективного метода создания тонкопленочной коммутации являются необходимость проверки качества сквозного анодирования и повышенная паразитная емкость между слоями (вследствие того, что предельная толщина окисного слоя, полученного анодированием, невелика; применение же глубокого анодирования не обеспечивает необходимого качества диэлектрического слоя). Предлагаемые способы устранения этих ограничений пока еще достигаются либо существенным увеличением трудоемкости изготовления, либо снижением плотности коммутации. Таким образом, конструктивно-технологические варианты традиционной тонкопленочной технологии характеризуются, как правило, количеством уровней коммутации не более двух - четырех и плотностью межсоединений не более 100 см/см2 , что является недостаточным для создания МКМ.

Многослойные металлодиэлектрические платы

Металлические платы с диэлектрическим покрытием (МПДП) являются эволюционным развитием многослойных коммутационных плат для техники монтажа МКМ и обеспечивают:

эффективный теплоотвод;

возможность использования основания плат в качестве шины питания или заземленной плоскости, реализующей экранирование от внешних электромагнитных полей;

высокую механическую прочность и жесткость;

возможность создания крупноформатных плат требуемой формы и размеров (100x100 мм2 и более).

Можно выделить три основных направления создания металлоди-электрических плат: металлические платы с анодным окислом (АО), стальные эмалированные платы (СЭП), металлические платы с полимерной изоляцией (МППИ).

Для первого направления наиболее характерны алюминиевые платы с анодным окислом. Все существующие технологии изготовления АП включают предварительную подготовку и электролитическое анодирование поверхности подложки. Алюминиевые пластины, прошедшие механическую шлифовку и полировку, подвергают химической и электрохимической обработке. Затем проводят глубокое анодирование поверхности пластины с получением толстого (до 50 мкм) окисла с последующей его промывкой, сушкой и грунтовкой слоями Si02, А12Оз, а также органическими материалами (лаками, фоторезистами, смолами).

Достоинство таких плат заключается в возможности обеспечения низкого теплового сопротивления активный элемент - среда, благодаря высоким теплофизическим параметрам оксидного слоя. Для оснований чаще всего используется не чистый и сравнительно мягкий алюминий, а механически прочные алюминиевые сплавы, при этом легирующие добавки должны, как и алюминий, легко подвергаться анодному окислению. Сплавами, которые обеспечивают необходимую прочность пластины (не менее 200 МПа), являются сплавы алюминия с магнием.

Недостаток АО состоит в разных удельной плотности и КТЛР алюминия и его пористого окисла, что может приводить к механическим напряжениям в диэлектрике, прогибу подложки и образованию микротрещин. И если в процессе создания одноуровневой разводки этот недостаток устраняется использованием комбинированного диэлектрического покрытия, чаще всего в сочетании с органическими смолами или стеклами, то при из готовлении многоуровневой коммутации для МКМ такое решение проблемы неприемлемо. Повышенная паразитная емкость межуровневых слоев значительно сужает частотный диапазон платы.

Тем не менее простота выращивания толстых окисных пленок (до 200 мкм) с высокими электрическими характеристиками в сочетании с высокой теплопроводностью алюминиевой основы (160 - 200 Вт/мК), а также низкая стоимость и высокая технологичность алюминия обеспечивают широкое применение плат на основе анодированного алюминия и его сплавов в технологии МКМ для целей одноуровневых коммутационных оснований с хорошим теплостоком.

Для повышения механических свойств и устойчивости при термических воздействиях используют многослойные плакированные металлические подложки, причем внутренним слоем-основой чаще всего служат титан, железо, медь и их сплавы, а внешними - алюминий и его сплавы с последующим полным или частичным окислением. Привлекательным с точки зрения согласования КТЛР А1203 и металлической основы (что позволяет избежать внутренних напряжений) является использование титановой подложки, покрытой слоем алюминия толщиной 30-50 мкм, который в дальнейшем полностью окисляется. В этом случае можно получить наиболее плотный окисел, не требующий последующей грунтовки. Достигаются высокая механическая прочность и высокие допустимые температуры (500 °С). Однако недостатками титана в качестве материала-основы является низкая теплопроводность (14 Вт/мК - меньше чем у поликора), к тому же он почти в два раза тяжелее алюминия.

Представителями второго направления создания металлических плат с неорганическим диэлектриком являются стальные эмалированные платы. Технология изготовления СЭП начинается с формирования стального основания из малоуглеродистой стали. На поверхность основания методом электрофореза или оплавления производится осаждение стекла. Сушку и отжиг осуществляют в кисло-родосодержащей атмосфере при температуре 973 - 1173 К. Проводящие и резистивные слои на основании чаще всего формируют методом трафаретной печати.

Достоинства СЭП заключаются в высокой механической прочности, устойчивости к воздействиям внешних факторов (электромагнитные излучения, влажность, атмосферная коррозия), высокой адгезии проводников к диэлектрическому покрытию. Отмечены определенные преимущества стальных эмалированных подложек перед керамическими - более равномерное распределение температуры по поверхности подложки и возможность установки активных элементов непосредственно на металл в окна в слое эмали, обеспечение больших размеров плат (до 200x200 мм2) и высоких рабочих температур (до 800 °С).

К недостаткам СЭП относят: большой вес, ограниченность частотного диапазона вследствие высокой диэлектрической проницаемости эмали и сильного поглощения сталью ВЧ-колебаний, возможность образования микро- и макротрещин в эмалированном слое, ухудшение изоляционных свойств под влиянием нагрева и электрического поля, возможность миграции ионов из окислов, необходимость дорогостоящего оборудования и оснастки, низкую теплопроводность слоя эмали (менее 1 Вт/мК) и стальной основы (менее 45 - 70 Вт/мК), трудности создания равномерного эмалевого покрытия толщиной менее 30 мкм. Теплопроводность таких подложек из-за большой толщины слоя эмали эквивалентна теплопроводности подложек из алюмооксидной керамики, поэтому эмалированные подложки допускают изготовление плат с малой мощностью рассеивания (до 5 Вт/см2).

Третье направление создания металлодиэлектрических плат представляют металлические платы с полимерной изоляцией. Известен конструктивно-технологический вариант металлической платы с полимерным диэлектриком, предложенный фирмой Bell Laboratories и названный Lampac. Плата Lampac - это алюминиевое или стальное основание с напрессованной коммутационной схемой, которая выполняется на гибкой полимерной пленке. При относительно невысокой стоимости изготовления плата обеспечивает высокую плотность компоновки. При этом особенностью Lampac является четкое разграничение функций электрической коммутации и несущей конструкции. Однако низкий коэффициент теплопроводности полимера и невозможность монтажа на обе стороны ограничивают тепловые характеристики и плотность монтажа многокристальной микросборки.

Анализ состояния рынка сбыта КП показывает, что наиболее интенсивно в последние годы развивается направление многослойных КП, особенно на гетероструктурах, т.е. при сочетании разных материалов диэлектрического основания плат. Большая часть из них выполнена с шириной проводящих дорожек 100 - 150 мкм и пригодна для ТПМ. Очевидно, что производство КП для ТПМ развивается активнее, чем производство соответствующих им корпусов элементной базы. Это, вероятно, связано не только с большей номенклатурой навесных компонентов чем КП, но главным образом с тем комплексом вопросов, которые приходится решать при создании корпуса на уровне одного компонента, особенно такого, как СБГИС или СБМСБ. Результаты анализа имеющихся данных позволяют судить о том, что в развитии КП для ТПМ наметились тенденции к стиранию границ между процессами создания пленочных ИС и КП.

Многоуровневые коммутационные системы МКМ

Разработка технологий многоуровневых коммутационных плат - неотъемлемый этап в развитии высоко плотного монтажа МКМ (Многокристальный модуль). Наиболее распространенными в настоящее время направлениями создания многоуровневой коммутации можно считать: многослойные печатные платы (МПП), толстопленочную многослойную разводку на керамике, тонкопленочную многослойную разводку на гибких (полиимидных) и жестких платах (кремниевые пластины, металлодиэлектрические основания, алмазные подложки и подложки гибридной технологии), платы полимерной технологии (профильно-рельефные и планарные конструкции).

Техника поверхностного монтажа революционирует методы конструирования и изготовления коммутационных плат. Попытки обеспечить интенсивный теплоотвод, являющийся главной проблемой при создании коммутационных плат, связанной с уменьшением массогабаритных показателей выводов компонентов, объясняют появление большого количества новых пластмасс, керамических и композиционных материалов для плат. Становятся обычными коммутационные дорожки, имеющие ширину и шаг, равные 200- 50 мкм. Большинство печатных плат, предназначенных для монтажа в отверстия, изготавливают по традиционной технологии с шириной и шагом коммутационных дорожек порядка 200 мкм. Вместе с тем техника поверхностного монтажа предъявляет повышенные требования к электрофизическим характеристикам коммутационных плат; так, для традиционной платы допуск на полное сопротивление (электрический импеданс), равный ±25%, становится неприемлемым для коммутационных плат, поскольку в последнем случае нужно стремиться получить величину допуска не более ±5%- Это требует включения резистивных нагрузок в конструкцию самой платы.

Материалы коммутационных плат

Развитие техники поверхностного монтажа способствовало появлению новых технических пластмасс, керамических и различных композиционных материалов, необходимых для определенных типов микросборок. Появление новых материалов также связанно с необходимостью уменьшения задержки сигнала в межэлементных соединениях в условиях повышающейся коммутационной плотности требует сокращения средней длины межэлементной связи на плате, применения для проводников материалов с высокой электропроводностью, а для изоляционных слоев с минимальной диэлектрической проницаемостью.

Вот некоторые из материалов используемые при производстве печатных плат:

XPC — это материал с основой из бумаги с фенольным наполнителем. Этот материал имеет класс горючести UL94-HB

FR2 -- Материал с основой из бумаги с фенольным наполнителем. Этот материал имеет класс горючести UL94-V0.

FR3 — это, в основном, европейский продукт. В основном, это FR2, но в качестве наполнителя вместо фенольной смолы используется эпоксидная смола. Основной слой — это бумага.

FR4 — это стеклотекстолит. Это наиболее распространенный материал для печатных плат. FR4 толщиной 1.6мм состоит из 8 слоев стеклоткани #7628. Логотип производителя / обозначение класса горючести красного цвета расположен в середине (4 слой). Температура использования этого материала — 120 - 130°C.

FR5 — это стеклотекстолит подобный FR4, но температура использования этого материала 140 - 170°C.

CEM-1 — это ламинат на бумажной основе с одним слоем стеклоткани #7628. Этот материал не годится для металлизации сквозных отверстий.

CEM-3 наиболее похож на FR4. Конструктив: стекловолокнистый мат между двумя наружными слоями стеклоткани #7628. CEM-3 молочно белый очень гладкий. Цена этого материала на 10 - 15% ниже, чем у FR4. Материал легко сверлится и штампуется. Это полная замена FR4 и у этого материала очень большой рынок в Японии.

G10 немодный ныне материал для стандартных печатных плат. Это стеклоткань, но с другим, чем у FR4 наполнителем. G10 бывает только класса горючести UL94-HB. На сегодняшний день основной областью применения являются платы для наручных часов, так как этот материал легко штампуется.

«Препрег» — это стеклоткань, покрытая эпоксидной смолой. Применения следующие: как диэлектрик в многослойных печатных платах и как исходный материал для FR4. 8 слоев препрега #7628 используются в одном листе FR4 толщиной 1.6 мм. Центральный слой (№ 4) обычно содержит красный логотип компании.

При изготовлении простых и относительно дешевых сборок полностью пригодны традиционные материалы, такие как слоистые бумажнофенольные и стеклоэпо-ксидные материалы. Часто изготовление подобных сборок становится дешевле как бы само по себе, поскольку исключается сверление сквозных отверстий для монтажа компонентов; по оценкам экспертов, только исключение операций сверления отверстий может снизить стоимость платы на 10%.

Факторы присущие коммутационным системам

Далее рассмотрим факторы, обусловленные особенностями техники поверхностного монтажа применительно к изготовлению коммутационных плат.

Фактор |

Комментарий |

Размеры коммутационных плат |

С увеличением габаритов коммутационных плат повышается их функциональная сложность и исключаются промежуточные соединители, поскольку установка модулей осуществляется на одной плате. Однако монтаж сверхбольших плат весьма затруднителен и дорог, если еще учитывать групповую обработку плат разных размеров. Выход годных плат после их изготовления в основном определяет практический предел размерам коммутационных плат.

|

Эффективное использование площади коммутационных плат |

По соображениям эффективного использования площади коммутационных плат оптимальным является равномерное размещение на плате компонентов после монтажа. Одни и те же компоненты существуют в разных вариантах корпусного исполнения, отличающихся стоимостью, шагом выводов, рассеиваемой мощностью и. т. д. Очень высокая плотность монтажа может затруднить получение надежных контактов компонента с платой.

|

Варианты поверхностного монтажа |

Монтаж может быть чисто поверхностным, с одной или двух сторон платы, или смешанным, когда установка навесных компонентов осуществляется и на поверхность платы, и в сквозные отверстия. У двухсторонних плат поверхность монтажа автоматически удваивается. Плотность монтажа может быть увеличена вертикальной установкой нескольких коммутационных плат на общую несущую плату

|

Число коммутационных слоев плат |

Многослойные платы автоматически уменьшают трудности разводки, правда, при этом усложняется процесс их изготовления из-за увеличения числа слоев коммутации и дополнительного сверления. Необходимы межслойные переходы для доступа извне к внутренним слоям коммутации. Во время термоциклирования может иметь место деформация платы по оси Z.

|

Ширина и шаг коммутационной дорожки |

При малом шаге координатной сетки возможна более плотная коммутация и, следовательно, более высокая плотность монтажа. Однако реализация узких коммутационных дорожек обходится дорого. Предпочтительна средняя ширина дорожек , позволяющая осуществлять смешанный монтаж компонентов на поверхность платы и в отверстия и обладающая запасом совершенствования. Большие значения шага координатной сетки для технологии производства коммутационных плат не приемлемы.

|

Применение межслойных переходов |

Использование межслойных переходов позволяет уменьшить, необходимое число слоев коммутации и осуществлять трассировку дорожек на поверхности платы, но за счет увеличения стоимости даже в сравнении с традиционной техникой монтажа в отверстия. Реализация межслойных переходов предъявляет повышенные требования к технологии изготовления коммутационных плат, особенно в части сверления переходов и их металлизации. Для межслойных переходов обычно требуются контактные площадки, и хотя лазерное сверление позволяет уменьшить их размер, все же трассировка может быть затруднена ими.

|

Электрические характеристики |

Использование корпусов для ТПМК может быть особенно выгодным, когда требуются проводники малой длины; в других случаях следует учитывать, что при малых расстояниях между проводниками возможно проявление нежелательных эффектов вследствие взаимоиндукции

|

Отвод тепла |

Высокая плотность поверхностного монтажа компонентов может вызвать необходимость принятия специальных мер, реализуемых в конструкции коммутационных плат для отвода тепловых потоков (например, платы с термокомпенсационным слоем или теплоотводом, формируемым между платой и компонентом). В наихудших случаях локальные перегревы могут вызвать усталостные напряжения внутри платы

|

Все эти факторы тесно связаны с компромиссом между плотностью монтажа и эффективным использованием коммутационной платы, а именно: более высокая степень использования плат может служить как целям уменьшения размеров платы с тем же самым количеством коммутационных слоев, так и целям повышения функциональной сложности изделий при сохранении размеров плат с одновременным увеличением числа слоев. В обоих случаях в технологию изготовления плат должны вноситься изменения: миниатюризация отверстий и коммутационных дорожек, а также увеличение количества слоев коммутации требуют повышения точности технологических процессов.

Как известно точность проведения технологических процессов напрямую влияет на ширину межсоединений и как следствие на емкостные характеристики проводящих линий коммутационных систем. Емкостные же характеристики определяют быстродействие всей схемы.

Далее рассмотрим технологию создания рисунка проводников потому, что именно от этой технологии будет зависеть ширина коммутационных дорожек, а следовательно и быстродействие.

Технология создания рисунка проводников на слоях коммутационных печатных плат

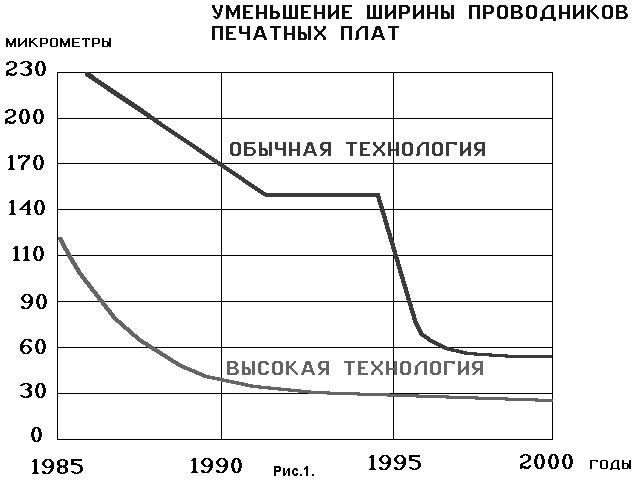

Наиболее общими показателями уровня печатных плат являются ширина проводников и диаметр межслойных переходов. Тенденция развития печатных плат характеризуется уменьшением ширины проводников (рис.1) и увеличением количества межслойных переходов за счет уменьшения их размеров и использования поверхностных контактных площадок для присоединения выводов компонентов (рис. 2).

.

Используют два вида технологии получения проводящего рисунка слоев печатных плат: на основе субтрактивных методов; на основе аддитивного формирования.

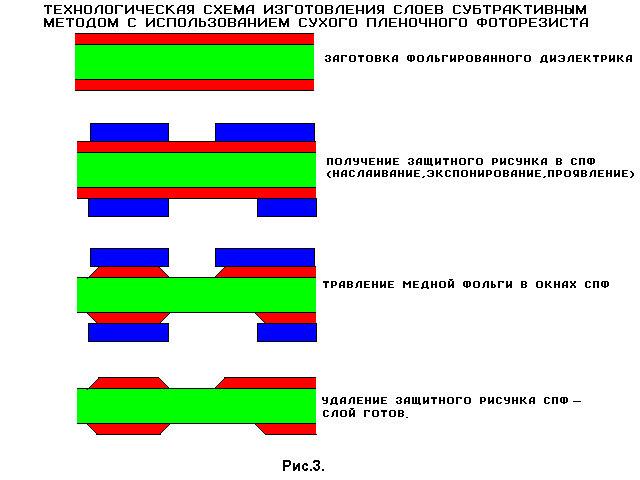

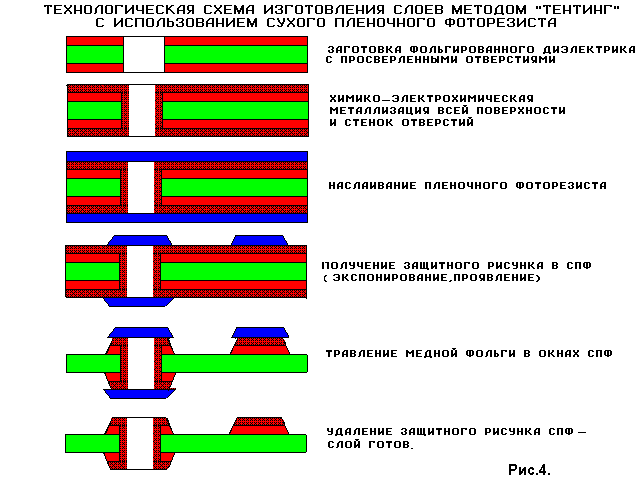

По субтрактивной технологии рисунок печатных плат получается травлением медной фольги по защитному изображению в фоторезисте или по металлорезисту, осажденному на поверхность гальванически сформированных проводников в рельефе фоторезиста на фольгированных диэлектриках. На рисунках 3, 4, 5 приведены варианты технологических схем получения проводящего рисунка печатных плат по субтрактивной технологии с применением фоторезиста. Первый вариант (рис.3) - получение проводящего рисунка травлением медной фольги на поверхности диэлектрика по защитному изображению в фоторезисте при изготовлении односторонних и двухсторонних слоев многослойных плат (МПП). Второй вариант (рис.4) - получение проводящего рисунка двухсторонних слоев с межслойными переходами, путем травления медной фольги с гальванически осажденным сплошным слоем меди по защитному изображению рисунка схемы и с защитными завесками над металлизированными отверстиями в пленочном фоторезисте. В этом, так называемом процессе "тентинг" , или методе образования завесок над отверстиями, в заготовках фольгированного диэлектрика сверлятся отверстия и, после химической металлизации стенок отверстий , производят электролитическое доращивание меди до требуемой толщины (35-40 мкм) в отверстиях и на поверхности фольги на всей заготовке фольгированного диэлектрика. После этого наслаивается фоторезист для получения защитного изображения схемы и защитных завесок над металлизированными отверстиями. По полученному защитному изображению в пленочном фоторезисте производят травление меди с пробельным мест схемы. Образованные фоторезистом завески защищают металлизированные отверстия от воздействия травящего раствора в процессе травления . В этом процессе используются свойства пленочного фоторезиста наслаиваться на сверленные подложки без попадания в отверстия и образовывать защитные слои над металлизированными отверстиями.

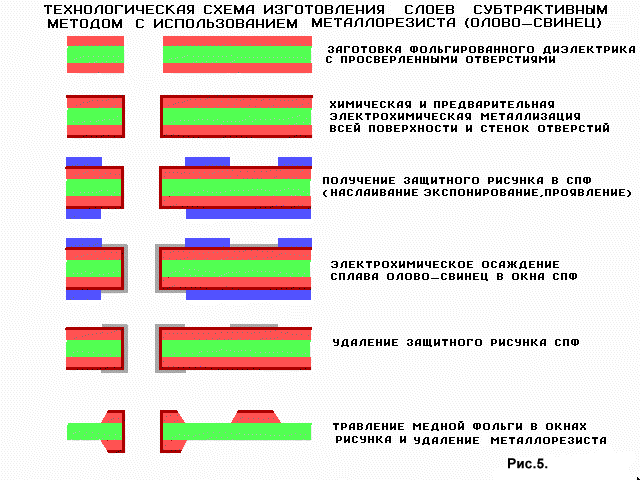

Третий вариант (рис.5) применяется, при получении слоев печатных плат путем вытравливания проводящего рисунка по металлорезисту, осажденному на поверхность медных проводников,сформированных в рельефе пленочного фоторезиста, и на стенки металлизированных отверстий. Как и во втором варианте, пленочный фоторезист наслаивается на заготовки фольгированного диэлектрика, прошедшие операции сверления отверстий и предварительной (5-7 мкм) металлизации медью стенок отверстий и всей поверхности фольги. В процессе фотолитографии резиста защитный рельеф получают на местах поверхности металлизированной фольги, подлежащей последующему удалению травлением.

Проводящий рисунок формируется последовательным осаждением меди и металлорезиста по рисунку освобождений в рельефе пленочного фоторезиста и на поверхность стенок отверстий. После удаления рельефа пленочного фоторезиста незащищенные слои меди вытравливаются. Профиль поперечного сечения проводников, сформированный травлением по защитному изображению в фоторезисте, имеет форму трапеции, расположенной большим основанием на поверхности диэлектрика.

Анализ замеров ширины линий после травления медной фольги по защитному изображению в пленочном фоторезисте показывает, что интервал разброса значений замеров увеличивается с увеличением толщины фольги. Например, при травлении фольги толщиной 5 мкм интервал разброса ширины порядка 7 мкм, при травлении фольги толщиной 20 мкм разброс составляет 30 мкм, а при травлении фольги толщиной 35 мкм разброс составляет около 50 мкм. Искажения ширины медных проводников по отношению к размерам ширины изображений последних в фоторезисте и на фотошаблоне - негативе смещаются в сторону заужения.

Подготовка поверхностей заготовок под наслаивание пленочного фоторезиста с целью удаления заусенцев сверленых отверстий и наростов гальванической меди производится механической зачисткой абразивными кругами с последующей химической обработкой в растворе персульфата аммония или механической зачисткой водной пемзовой суспензией. Такие варианты подготовки обеспечивают необходимую адгезию пленочного фоторезиста к медной поверхности подложки и химическую стойкость защитных изображений на операциях проявления и травления. Кроме того, механическая зачистка пемзой дает матовую однородную поверхность с низким отражением света, обеспечивающая более однородное экспонирование фоторезиста.

Для получения изображений используется пленочный фоторезист толщиной 15-50 мкм. Толщина фоторезиста в случае метода "тентинг" диктуется требованиями целостности защитных завесок над отверстиями на операциях проявления и травления, проводимых разбрызгиванием растворов под давлением 1,6- 2 атм и более. Фоторезисты толщиной менее 45 - 50 мкм на этих операциях над отверстиями разрушаются. Для обеспечения надежного "тентинга", диаметр контактной площадки должен быть в 1,4 раза больше диаметра отверстия.

Минимальный поясок изображения контактной площадки (ширина между краем контактной площадки и отверстием) должен быть не менее 0,1 мм.

Травление по защитному рисунку проводится в струйной конвейерной установке в меднохлоридном кислом растворе. Время травления определяется максимальной суммарной толщиной фольги с гальванически осажденным на поверхности медным слоем. Точность изготовления проводников закладывается в конструкторскую документацию на платы. Следовательно, при субтрактивной технологии получения печатных элементов в готовых слоях с заданной шириной, необходимо в размеры изображений на фотошаблоне вводить величину заужения, т.е. к номинальному значению ширины проводника, прибавлять величину заужения.

Из вышеизложенного следует, что субтрактивная технология имеет ограничения по разрешению, т.е. минимально воспроизводимая ширина проводников и зазоров порядка 50 мкм при толщине проводников 5-9 мкм , 100-125 мкм при толщине проводников 20 -35 мкм или 150 - 200 мкм при толщине проводников 50 мкм. Для получения логических слоев с металлизированными переходами с более плотным печатным рисунком, с шириной проводников 125 мкм и менее, например, 100 мкм, при их толщине 50 мкм, используется технологический процесс по субтрактивной технологии травлением по металлорезисту (3-й вариант субтрактивной технологии) с использованием диэлектрика с тонкомерной фольгой, толщиной 5 - 9 мкм. В этом случае предварительная металлизация стенок отверстий и поверхности фольги заготовок диэлектрика производится на минимально возможную толщину 8 - 10 мкм. Условия получения изображения в пленочном фоторезисте отличны от условий процесса "тентинга". А именно, для получения изображений используются тонкие пленочные фоторезисты с более высоким разрешением и гальваностойкостью. Подготовка поверхности подложки под наслаивание пленочного фоторезиста из-за небольшой толщины фольги и металлизированного слоя и во избежание их повреждения, проводится химическим способом.

Фоторезист наслаивается по специально подобранному режиму: при низкой скорости наслаивания 0,5 м/мин, при температуре нагрева валков 115 °С +-5 °С, на подогретые до температуры 60 - 80 °С заготовки. При экспонировании изображения используются установки с точечным источником света, обеспечивющие высококоллимированный интенсивный световой поток на рабочую поверхность копировальной рамы с автоматическим дозированием и контролем световой энергии.

Фотошаблоны - позитивы должны иметь резкость края изображения 3 - 4 мкм вместо 7 - 8 мкм у фотошаблонов, применяемых при получении изображений с разрешением 200 - 250 мкм. Проявление изображений проводится в установках проявления - процессорах в стабилизированном трихлорэтане.

Для удаления следов органики с медной поверхности подложки в каналах освобождений в рельефе пленочного фоторезиста проводится обработка в окислителе - в 20% растворе серной кислоты в течение 2-х минут с последующей промывкой в воде и калориферной сушкой в конвейерной струйной установке , после чего для повышения гальваностойкости защитного изображения проводится световое дубление в светокопировальных рамах по режимам экспонирования. Проводящий рисунок формируется в рельефе пленочного фоторезиста последовательным гальваническим осаждением меди на толщину 20-40 мкм и олово/свинца (ПОС-61 ) на толщину 9 -12 мкм или никеля на толщину 3-5 мкм.

После удаления фоторезиста производится травление медной фольги с металлизированным слоем суммарной толщиной 10-15 мкм с пробельных мест схемы. Для этого применяется травильная установка с медноаммиачным травильным раствором. В варианте использования металлорезиста ПОС-61 последний удаляется в травильном растворе в струйной конвейерной установке. При применении в качестве металлорезиста никеля сложность процесса в том, что слой никеля остается на поверхности проводника и несколько шире его медной части. Поэтому применение металлорезиста сплава олово/свинец с последующим его удалением является более технологичным процессом.

Из изложенного выше можно сделать вывод: изготовление слоев по субтрактивной технологии с применением диэлектриков с тонкой медной фольгой толщиной 5 - 9 мкм обеспечивается получение проводящего рисунка с минимальной шириной проводников и зазоров между ними порядка 50 мкм при толщине проводников 5-9 мкм и 100 - 125 мкм при толщине проводников 40-50 мкм. Такие ширины коммутационных дорожек обеспечивают неплохое быстродействие. Также уменьшение ширин и толщин проводящих слоёв минимизирует паразитные связи.

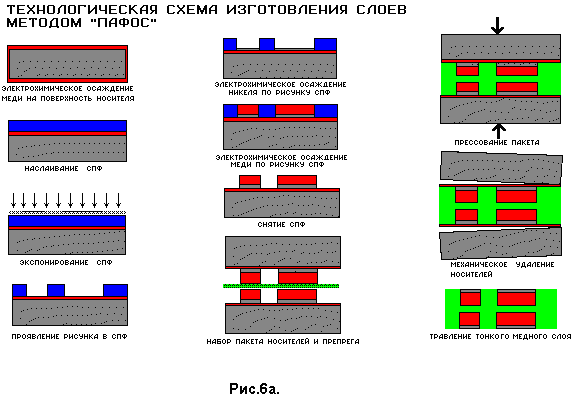

Технология формирования слоев методом ПАФОС.

Для изготовления печатных плат с шириной проводников и зазоров 50 -100 мкм с толщиной проводников 30-50 мкм рекомендуется использовать метод ПАФОС. Это полностью аддитивный электрохимический метод, по которому проводники и изоляция между ними (диэлектрик) формируются аддитивно, т.е. селективным гальваническим осаждением проводников и формированием изоляции только в необходимых местах прессованием. Метод ПАФОС, как аддитивный метод, принципиально отличается от субтрактивного тем,что металл проводников наносится, а не вытравливается.

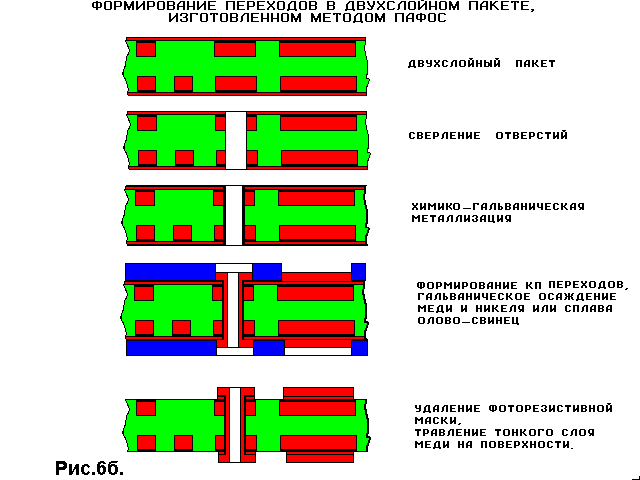

Проводящий рисунок формируется гальваническим осаждением тонкого слоя никеля толщиной 2-3 мкм и меди толщиной 30 - 50 мкм по рисунку освобождений в рельефе пленочного фоторезиста, полученного на временных "носителях" - листах из нержавеющей стали, поверхность которых предварительно покрывается гальванически осажденной медной шиной толщиной 2-20 мкм. В защитном рельефе пленочного фоторезиста на верхнюю поверхность сформированных проводников производится также нанесение адгезионных слоев . После этого пленочный фоторезист удаляется, и проводящий рисунок на всю толщину впрессовывается в препрег или другой диэлектрик. Прессованный слой вместе с медной шиной механически отделяется от поверхности носителей.

В случае слоев без межслойных переходов медная шина стравливается (схема процесса приведена на рис.6.а). При изготовлении двухсторонних слоев с межслойными переходами перед травлением тонкой медной шины проводятся операции получения межслойных переходов металлизацией отверстий с контактными площадками, после чего медные шины стравливаются (рис.6.б). Проводящий рисунок, утопленный в диэлектрик и сверху защищенный слоем никеля, при травлении медной шины не подвергается воздействию травильного раствора.Поэтому форма, размеры и точность проводящего рисунка определяются формой и размерами освобождений в рельефе пленочного фоторезиста, т.е. процессами фотохимии.

Лучшее качество подготовки поверхности медной шины на "носителях" обеспечивается зачисткой водной суспензией пемзы. Однако, механическая зачистка не всегда применима, т.к. иногда вызывает разрушение медной шины, особенно на "носителях" больших размеров.

Поэтому лучше применять химическую подготовку обработкой в растворе персульфата аммония на струйных конвейерных установках. Эта подготовка обеспечивает адгезию и химическую стойкость защитных изображений на операциях гальванического формирования проводящего рисунка и щелочного оксидирования. Условия проведения операции экспонирования для получения изображений в пленочном фоторезисте с разрешением 50 - 100 мкм.

Фотошаблоны должны иметь высокие оптические характеристики - оптическая плотность прозрачных полей менее 0,1 ед.оптической плотности, непрозрачных полей более 3,5 ед. оптической плотности, резкость края изображения не хуже 2 - 3 мкм.

Экспонирование изображений должно проводиться на установках с точечным источником света с высококоллимированным интенсивным световым потоком, с автоматическим дозированием и контролем световой энергии. Температура нагрева копировальной поверхности в процессе экспонирования не должна превышать температуру помещения более, чем на 3 - 5 °С (температура помещения 21 +-1 °С).

Проявление изображений должно проводиться в струйных установках с форсунками среднего и высокого давления. После проявления изображений с целью удаления следов органики с поверхности медной шины в узких каналах рисунка освобождений в рельефе пленочного фоторезиста следует проводить обработку в 20% растворе серной кислоты в течение 2-х минут.

Последовательность проведения операций обработки в окислителе та же, как в случае получения изображений высокоплотных схем по субтрактивной технологии с применением диэлектрика с тонкомерной фольгой.

При обеспечении правильных условий проведения процессов получения изображений в пленочных фоторезистах достигается следующее:

1) ширина гальванически сформированных проводников в фоторельефе пленочных фоторезистов на высоте между уровнями от 0,2 до 0,7 толщины фоторезиста равна ширине изображения проводника на фотошаблоне, интервал разброса замеров не превышает 5 - 10 мкм;

2) искажения ширины проводников на поверхности подложки относительно размеров на фотошаблоне в среднем составляют от 10 мкм до 20 мкм;

3) суммарный интервал разброса ширины проводников по всей высоте фоторельефа не превышает 15 - 20 мкм.

Профиль фоторельефа пленочного фоторезиста зависит от применяемой модели светокопировальной установки. При экспонировании на установках с совершенной экспонирующей системой, обеспечивающей высокую коллимацию высокоинтенсивных световых лучей и отсутствие нагрева рабочей копировальной поверхности, например, на моделях HMW-201 и OPTI-BEAM 7100, фоторельеф имеет ровные боковые стенки с малым наклоном к поверхности подложки.

Печатные платы с глухими межслойными переходами.

Наиболее распространенными в настоящее время направлениями создания многоуровневой коммутации можно считать: многослойные печатные платы (МПП)

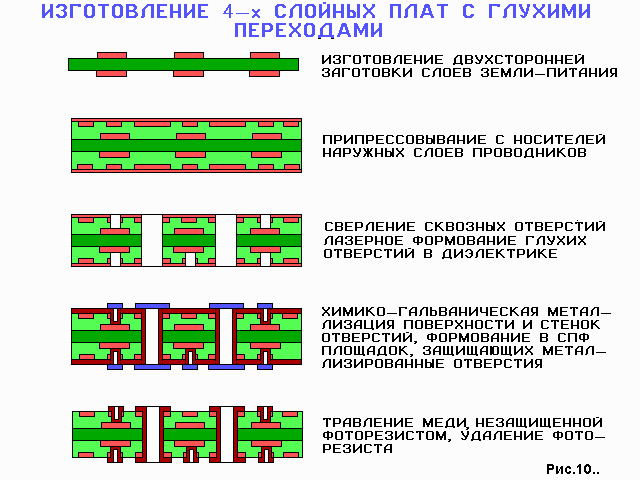

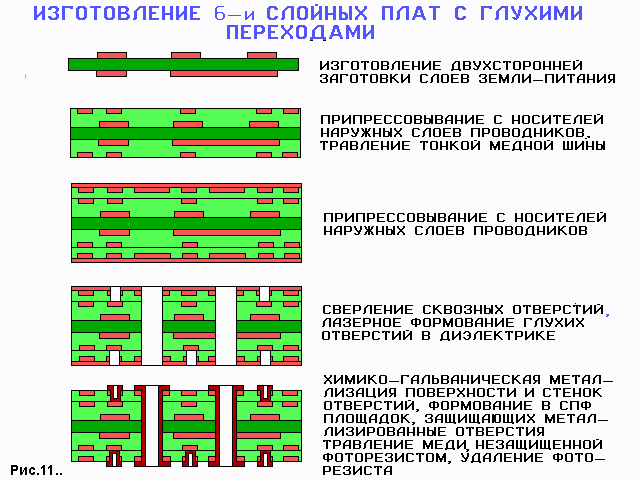

По мере увеличения плотности связей и выполнения специальных условий распределения тока питания, экранирования и уменьшения уровня перекрестных помех наблюдается увеличение объема использования в радиоэлектронных изделиях четырехслойных (рис.10) и шестислойных (рис.11) печатных плат.

Основным структурным элементом четырехслойных и шестислойных печатных плат с глухими переходами являются двухслойные заготовки с сигнальными проводниками и межслойными переходами.

Имеется три разновидности технологии изготовления таких двухслойных сигнальных заготовок:

- последовательное формирование вначале внутренних сигнальных слоев и переходов в отдельных заготовках, затем, после прессования пакета, формирование наружных сигнальных слоев и сквозных переходов;

- одновременное формирование проводников на обеих сторонах двухслойных заготовок, затем, после прессования, формирование локальных и сквозных межслойных переходов;

- одновременное формирование сигнальных проводников и межслойных переходов в двухсторонних заготовках, затем, после прессования, формирование только сквозных переходов.

Высокая плотность проводников и переходов при высокой их надежности достигается в межслойных переходах через глухие отверстия, формируемые с помощью лазерного луча. Выбираемая произвольная форма перехода, большая площадь планарного контактирования, эпитаксиальный слой и короткая длина, способствуют реализации простых конструкций переходов. В этих платах для получения достаточной устойчивости монтажных контактных площадок при операциях пайки во время монтажа и ремонта можно использовать закрепление этих площадок снизу дополнительными проводниками межслойных переходов. Одновременное использование межслойных переходов для замоноличивания контактных площадок позволяет существенно увеличить плотность проводников на наружных слоях и создать оптимальные условия поверхностного монтажа микросхем с очень малым шагом выводов.

В изготавливаемых по описанной технологии шестислойных печатных платах реализуется ширина сигнальных проводников от 50 мкм, зазоров от 100 мкм, при толщине проводников 35 - 40 мкм, диаметре внутренних переходных отверстий от 100 - 125 мкм, диаметре сквозных отверстий от 300 мкм.

Можно использовать изоляционный материал - стеклоэпоксид или стеклополиимид. Размер групповых заготовок плат от 200 х 260 мм.

От системы базирования во многом зависит выбор величины элементов рисунка, зазоров между ними, типа и габаритов платы и, в конечном счете, надежности и стоимости изделия.

Коммутационные печатные платы с теплопроводными слоями

Как известно усредненная задержка обработки информации, определяющая быстродействие электронных средств, зависит как от задержки переключения в логическом элементе, так и от задержки в линиях связи между кристаллами.

Задержка переключения в логическом элементе зависит от температуры кристалла. Поэтому высокая плотность поверхностного монтажа компонентов может вызвать необходимость принятия специальных мер, реализуемых в конструкции коммутационных плат для отвода тепловых потоков. В наихудших случаях локальные перегревы могут вызвать усталостные напряжения внутри платы.

Для получения хорошей конструкции устройства на печатной плате в соответствии с условиями их применения и другими характеристиками (термоудар, вибрация и т.д.) необходимо учитывать рассеиваемую компонентами мощность и механические условия работы. Размещение ИС на жесткой печатной плате должно быть таким, чтобы обеспечивалась эффективная теплопередача от кристаллов к теплообменным элементам конструкции устройства, а возможности разводки электрических связей не ущемлялись.

При использовании метода ПАФОС для изготовления печатных плат имеется большой запас плотности размещения проводников и межслойных переходов. В этом случае проводники и переходы на плате можно специфицировать на два вида: первый - проводники и переходы для передачи электрических сигналов, второй - проводники и межслойные переходы для теплопередачи от микросхем до теплообменников.

Конструкция представляет собой печатную плату со специальными проводниками и отверстиями в комплексе с металлической пластиной - слоем для увеличения отвода тепла от кристаллов. Для изготовления этого типа плат можно использовать производственную линию со стандартными установками . Установки для поверхностного монтажа компонентов также стандартные. Сочетанием указанных здесь принципов можно без каких-либо ограничений получать оригинальные конструкции, включая и трехмерные.

Основные требования к многоуровневой коммутации

В окончании данного реферата считаю важным указать основные требования предъявляемые к многоуровневым коммутационным системам.

Основными требованиями к многоуровневой коммутации являются:

• высокая плотность рисунка коммутации при достаточно больших размерах платы.

• минимальная масса и высокая механическая прочность;

• снижение числа электроконтактных соединений при формировании переходов с одного уровня коммутации на другой;

• обеспечение высоких электрофизических параметров и быстродействия за счет применения материалов для межслойной изоляции, обладающих минимальными диэлектрической постоянной и тангенсом угла диэлектрических потерь, а для проводящих слоев - отличающихся высокой электропроводностью;

• преимущественное применение автоматизированных и групповых способов присоединения выводов; обеспечение универсальности монтажа кристаллов с любыми выводами;

• возможность применения комплексного машинного проектирования и легкость перестройки на другую топологию;

• высокая ремонтопригодность;

• обеспечение эффективного теплоотвода.

Лекция 12-13. Многокристальные модули. Конструкция и технология производства МКМ без сварных и паяных соединений. Профильно-рельефные конструкции.

Развитие ТПМ как эффективнейшего средства миниатюризации ЭВС от ЭУ на ГТМ компонентах (ПМК) в микрокорпусах до ЭУ на БК так же естественно, как и повышение плотности коммутации плат-носителей выводов, оснований корпусов и.т.д., на которых БК монтируются. С этой точки зрения минимальную длину и максимальную плотность сигнальных трактов (а следовательно, и наибольшее быстродействие ЭУ) можно получить при многоуровневой разводке коммутации на самом кристалле. Поэтому весьма заманчивой казалась идея создания свсрхплотноупакованной аппаратуры в одном большом кристалле (суперчипе) на основе интеграции различных структур БИС и СБИС (субчипов), объединяемых в систему с помощью многоуровневой коммутации на поверхности суперчипа. Однако реализация суперчипа оказалась нецелесообразной не только из-за сложностей сопряжения таких устройств с органами управления, индикации и т.д., но главным образом по следующим причинам:

весьма низкого выхода годных изделий из-за неудовлетворительной технологической совместимости разнородных структур БИС (СБИС), изготавливаемых в одном технологическом цикле, по технологическим ограничениям и функциональным критериям (например, одновременное изготовление устройств сопряжения со специальной логикой работы (не требующих сверхвысокого быстродействия) с универсальными устройствами высокого быстродействия (с БИС (СБИС) памяти, со СБИС обработки изображений и др.);

ограниченности в технических и программных средствах, а также в технологических нормах проектирования оригинальных СБИС с произвольной логикой;

существенного удорожания процессов проектирования, изготовления и отработки конструкции и технологии (включая контроль и испытания) интегрированных СБИС.

В конечном счете технико-экономически целесообразной оказалась интеграция однотипных структур БИС (СБИС) в виде суперчипа с использованием разнотипных СБИС в виде навесных БК, монтируемых на поверхности суперчипа по СОВ- или ТАВ-технологиям. Это, в сущности, возврат к гибридным тонкопленочным микросборкам, но уже в новом качестве, т.е. это сверхбольшие МСБ (СБМСБ), отличающиеся от ранее освоенных МСБ не только высокоплотной компоновкой БИС (СБИС, УБИС), но и многоиерархическим применением (т.е. СБМСБ может использоваться как в качестве навесного компонента, так и ячейки, узла, блока ЭУ либо готового устройства).

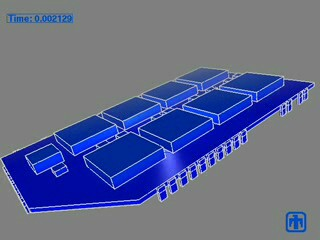

Со второй половины 80-х годов появилось большое разнообразие конструкторско-технологических вариантов СБМСБ (например, см. рис.2.6), названных суперкомпонентами, что положило начало развитию нового направления ТПМ, известного как многокристальные модули (МКМ).

Современные способы реализации МКМ

Современное состояние перспективных разработок МКМ можно охарактеризовать следующими особенностями:

преимущественное использование бескорпусных либо полукорпусированных БИС (СБИС, УБИС), а в отдельных случаях и совместно с пассивными чип-компонентами;

широкое использование толсто- и тонкопленочной технологий;

использование коммутационных плат (подложек) с многоуровневой разводкой коммутации; с рельефной поверхностью (для заглублении компонентов во время сборки) при создании объемных МКМ (ОМКМ); со встроенными пассивными пленочными элементами, со встроенными теплоотводами в структуру подложки для мощных ОМКМ;

применение (кроме кремния) разнообразных органических и не органических материалов (а также их сочетаний) в качестве оснований плат (подложек).

применение новых перспективных способов монтажа, исключающих традиционные методы микроконтактирования. т.е. пайку и микросварку. Это прежде всего способы сращивания металлизации БК и контактных площадок платы, а также различные способы реализации полимерной технологии.

Интенсивному развитию технологий для создания МКМ и ОМКМ (или объемных интегральных модулей, т.е. ОИМ) способствовали не только имевшиеся конструкторско-технологические наработки по изготовлению ГИС (БГИС) и МСБ. но и расширение сферы применения сверхминиатюрных устройств. для которых во многих случаях тонкопленочная технология просто не имеет альтернативы. Речь идет в первую очередь об аппаратуре микроволнового диапазона, качество и надежность функционирования, которой в основном зависит от точности воспроизведения малых топологических размеров элементов схемы.

Проблематичными для МКМ и ОИМ все еще остаются сложности их проектирования и изготовления, невозможность быстрого внесения коррективов при отработке конкретных конструкторско-технологических вариантов, а также защита от влияния дестабилизирующих факторов внешней среды и пока еще высокая стоимость разработок. Что касается низкой ремонтопригодности, то потребителям она меньше всего нужна, гораздо больше их интересует безотказность в работе и с этой точки зрения перспективность МКМ, включая ОИМ, не вызывает сомнений.

Планарные конструкции

К очевидным достоинствам планарных конструкций с использованием полимерной технологии относятся: совмещение процессов создания многослойной коммутации с процессами монтажа кристаллов, высокая плотность упаковки кристаллов, эффективный теплоотвод от кристаллов (если подложка выполняется из металла). Вместе с тем здесь требуются безвыводные кристаллы с гарантированной аттестацией, что весьма затруднительно. К недостаткам таких конструкций относятся: высокая стоимость изготовления МКМ (так как в случае некачественного выполнения операции в брак уходит вся подложка с годными кристаллами), низкая ремонтопригодность, ограниченность типов кристаллов, устанавливаемых на подложках, ввиду значительного влияния условий монтажа на качество некоторых типов СБИС.

Для этой технологии необходимо решить следующие проблемы:

создать единую пленарную поверхность соединения плоскость кристалла - плоскость подложки, подготовленную к металлизации, как правило, тонкопленочной;

выставить прецизионно (с точностью ±5 мкм) кристаллы СБИС друг относительно друга согласно электрической схеме; немаловажно и жестко зафиксировать кристаллы в процессе формирования платы, обеспечив чистоту рабочей поверхности кристалла;

создать надежный пленочный переход в месте стыка кристалл-подложка. Обычно высота ступеньки не должна превышать толщину тонкопленочной металлизации. Поверхность перехода должна быть беспористой и без раковин (наличие которых объясняется выделением летучих продуктов в процессе отверждения полимера);

обеспечить термо- и химическую стойкость, а также минимальную напряженность конструкции, согласовав КТЛР соединяемых материалов.

Методам создания многослойных структур по пленарной технологии в зарубежной и отечественной практике уделено достаточное внимание. Технологические особенности изготовления того или иного конструктива во многом определяются одним из трех вариантов размещения кристаллов на основании платы: в сквозных отверстиях, в углублениях или на поверхности.

Характерными операциями варианта размещения кристаллов в сквозных отверстиях платы являются следующие. В подложке, выполненной из кремния, изготавливают совпадающие по форме и размерам с монтируемыми приборами сквозные отверстия, в которые устанавливают кристаллы; на непланарной стороне подложки наносят последовательно слой диэлектрика и слой поликремния, после чего на планарной стороне подложки наносят диэлектрические и проводящие слои, электрически соединяя кристаллы с разводкой подложки.

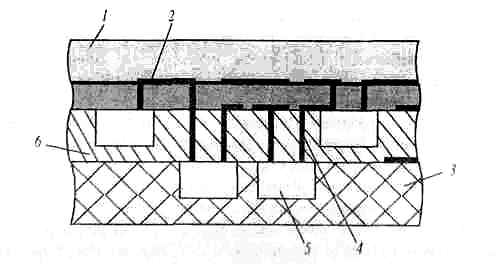

Типичный пример размещения кристаллов в углублениях платы представлен на рис.1. На плату с кристаллами, установленными в выемки, наносится термопластик, создавая планарную структуру. Далее путем фотолитографии и послойного формирования коммутационных слоев создается МКМ.

Рис.1. Пример размещения кристаллов в углублениях

платы по планарной технологии: 1 - плата; 2 - углубления;

3 - кристалл; 4 - термопластик; 5 - первый уровень

коммутации; б - второй уровень коммутации

При размещении на поверхности платы разновысотных кристаллов с целью выравнивания стыка последние прецизионно устанавливаются через липкую ленту на алюминиевую подложку и под давлением с нагревом запрессовываются в подложку; далее на поверхность кристаллов наносится полиимид, полимеризуется, и затем традиционными методами создаются межсоединения.

Иной принцип формированя планарной конструкции при использовании разновысотных компонентов состоит в следующем. Кристаллы ИС, резисторы и конденсаторы в форме ЧИПов устанавливают контактными площадками вниз на технологическую подложку с пленкой полиимида, например, впрессовывают в верхний слой адгезива на основе полиэфиримида. После отверждения адгезива кристаллы герметизируют термореактивным или термопластичным полимером, наполненным частицами стекла или SiC, Аl2О3, AlN. Технологическую подложку удаляют, а на пленке полиимида формируют одно- или многослойную структуру тонкопленочных проводников, соединяемую с контактными площадками кристаллов и защищаемую полимером.

С целью повышения точности совмещения применяют технологию фотопечатного монтажа с использованием светочувствительной смолы. Кристаллы ИС совмещают с соответствующими реперными знаками фотошаблона, что обеспечивает их точную ориентацию. Вместе с тем такая технология имеет ряд недостатков. Относительно большая суммарная толщина пластмассового покрытия исключает возможность использования кристаллов с малыми контактными площадками. Применение светочувствительной пластмассы, как правило, имеющей высокие КТЛР и усадку, приводит к увеличению механических напряжений конструкции и появлению ступеньки в местах стыка кристалла и подложки, как следствие, к разрыву электрического контакта. Ввиду использования для создания коммутации технологии послойного наращивания количество слоев не превышает трех - четырех, а плотность межсоединений определяется величиной не более 200 см/см2.

Профильно-рельефные конструкции

Создание профильно-рельефных плат полимерной технологии заключается в том, что в заготовке из термопласта (например, полиэфиримида) создают рельеф (с применением штампов, лазерного фрезерования, прессования и других способов), соответствующий топологическому рисунку коммутации (в виде канавок, углублений, сквозных отверстий), затем осуществляют металлизацию (обычно с двух сторон заготовки). Для металлизации используют аддитивную либо полуаддитивную технологию, включая вакуумное напыление проводящих слоев, а также переносную или трафаретную печать полимерных проводящих паст. Затем на выступающих частях платы металлизацию удаляют (преимущественно шлифовкой) до тех пор, пока она останется только в углублениях основания платы. Плотность коммутации таких плат зависит чаще всего от способа получения рельефа.

Основные преимущества рельефных плат - повышенная надежность коммутации, возможность реализации монтажа без пайки или сварки, возможность совмещения во времени процесса изготовления таких плат со сборкой и монтажом на них компонентов.

Самостоятельное направление полимерной технологии представляет монтаж: с применением фотополимеров, а также анизотропных лент и контактолов. В данном конструктивном варианте фотополимерные композиции используются в качестве диэлектрических и проводящих слоев, отверждающихся при воздействии ультрафиолетового излучения, что не требует нагрева выше комнатной температуры и сокращает время проведения операций формирования межсоединений до нескольких секунд (длительность отверждения полимера) (рис.2). В настоящее время по такой технологии изготовлены МКМ с четырехслойной разводкой коммутации и заглублением кристаллов в объеме плат. Максимальное число слоев коммутации может быть большим, так как данная технология позволяет сглаживать их рельефность. Однако в этом конструктивном варианте не решена проблема обеспечения теплорассеивания.

Рис.2. Плата МКМ, изготовленная по полимерной технологии: 1 - полимерное защитное покрытие: 2 - контактол; 3 - полимерное основание; 4 - коммутационный переход; 5 - кристалл; 6 - межслойный полимерный диэлектрик

Известна конструкция, когда подложка не имеет отверстий для установки и монтажа кристаллов. На нее наносят слой диэлектрика, на котором формируют проводящий слой с рисунком коммутирующих элементов. Эти операции повторяют нужное число раз. Углубления для установки и монтажа кристаллов выполняют только в верхнем слое диэлектрика, что позволяет осуществлять замену компонентов в случае необходимости и упрощает контроль и ремонт смонтированных МКМ. Однако в этом случае существенно снижается плотность монтажа.

Многоуровневая разводка на гибких полимерных основаниях

Распространен вариант изготовления многоуровневой платы для МКМ на полиимидной основе - на ленте-носителе, фольгированной медью с двух сторон. В фольге формируют структуру проводников и отверстия для посадки кристаллов. На стороне ленты, предназначенной для монтажа кристаллов, наносят полимерный адгезив. В него запрессовывают контактными площадками вниз кристаллы ИС, которые затем сверху герметизируют полимером, например эпоксидной смолой с силоксанполиимидом. На обратной стороне ленты проводят вскрытие окон и нанесение разводки тонкопленочных проводников, соединяющих между собой кристаллы. Однако по этому варианту количество уровней разводки ограничено и составляет не более четырех.

Гибкие платы, несомненно, являются одним из самых перспективных направлений в технике монтажа МКМ. Возможность создания многослойных структур, способность неоднократно изгибаться и свертываться в трех плоскостях, принимать форму корпуса сложной конфигурации, малые толщины и, соответственно, масса, высокая ударопрочность - вот далеко не полный перечень достоинств гибких плат.

Применение гибких плат сокращает монтаж в несколько раз, удешевляет производство на 40 - 45%, уменьшает вес приборов на 30 - 50%.

Для монтажа бескорпусной элементной базы в составе МКМ в настоящее время наиболее часто используется приварка проволочных выводов. Однако увеличение числа монтажных выводов у кристаллов ведет к тому, что преобладающими методами сборки кристаллов в МКМ становятся методы монтажа с организованными выводами: метод перевернутого кристалла и метод на гибких полиимидных носителях.

Трех- и двумерные конструктивные исполнения монтажа

Технология сборки МКМ, направленная на формирование единой электрической цепи многослойной платы и СБИС при обеспечении технических требований по быстродействию, тепловым и массогабаритным показателям, во многом определяется технологиями создания многослойных несущих оснований и кристаллов СБИС с гарантированной аттестацией.

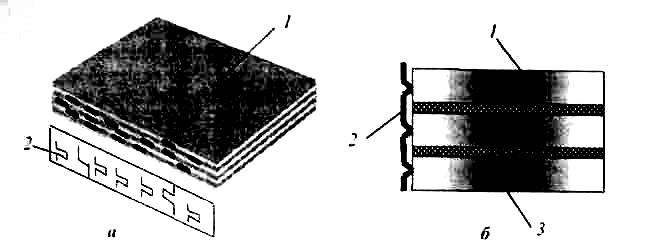

Весьма перспективной технологией монтажа МКМ следует признать технологию трехмерного монтажа (3D), предполагающую улучшение технических характеристик в сравнении с технологией двумерного монтажа (2D) (рис.3).

Рис.3. Расположение элементов при монтаже МКМ трехмерной конструкции (3D): 1 - область подложки и 2D-технологии; 2 - места под кристаллы в 2D-технологии:

3 - места под кристаллы и 3D-технологии: 4 - область подложки в 3D-технологии

Определяющими здесь становятся монтажные вертикальные межсоединения, обеспечивающие передачу питания, земли и сигналов в различные слои трехмерного модуля. При этом необходимо решать технологические проблемы соединения как кристаллов, так и двумерных микросборок - модулей.