- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Технология пайки

Получение паяного соединения состоит из нескольких этапов:

a) Предварительная подготовка паяемых соединений;

б) Нагрев соединяемых деталей до температуры ниже температуры плавления паяемых деталей;

в) Удаление окисной плёнки с поверхностей паяемых металлов с помощью флюса;

г) Введение в зазор между паяемыми деталями жидкой полоски припоя;

д) Взаимодействие между паяемыми деталями и припоем;

ё) Кристаллизация жидкой формы припоя, находящейся между спаевыми деталями.

Пайкой можно соединять любые металлы и их сплавы. В качестве припоя используются чистые металлы (они плавятся при строго фиксированной температуре) и их сплавы (они плавятся в определенном интервале температур).

Разница между температурами начала плавления и полного расплавления называется интервалом кристаллизации. При осуществлении процесса пайки необходимо выполнение температурного условия:

t1 > t2 > t3 > t4

где t1 – температура начала плавления материала детали

t2 – температура нагрева детали при пайке;

t3 – температура плавления припоя;

t4 – рабочая температура паянного соединения;

Основный виды пайки.

По особенностям процесса и технологии пайку можно разделить на капиллярную, диффузионную, контактно-реактивную, реактивно-флюсовую и пайку-сварку.

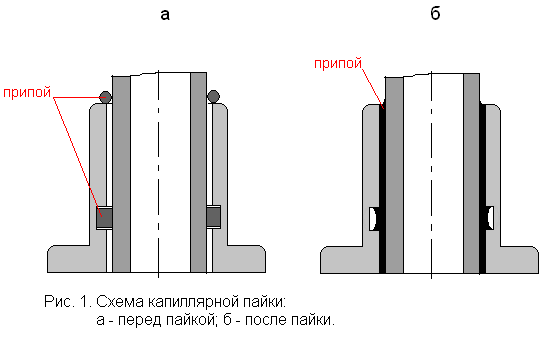

Капиллярная пайка. Припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. На рис.1 показана схема образования шва. Соединение образуется за счет растворения основы в жидком припое и последующей кристаллизации раствора. Капиллярную пайку используют в тех случаях, когда применяют соединение внахлестку. Однако капиллярное явление присуще всем видам пайки.

Диффузионная пайка. Соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких интерметаллов. Для диффузионной пайки необходима продолжительная выдержка при температуре образования паяного шва и после завершения процесса при температуре ниже солидуса припоя.

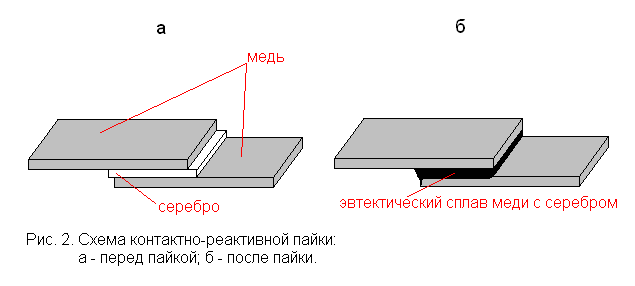

Контактно-реактивная пайка. При пайке между соединяемыми металлами или соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение. На рис.2 показана схема контактно-реактивной пайки.

Реактивно-флюсовая пайка. Припой образуется за счет реакции вытеснения между основным металлом и флюсом. Например, при пайке алюминия с флюсом 3ZnCl2 + 2Al = 2AlCl3 + Zn восстановленный цинк является припоем.

Пайка-сварка. Паяное соединение образуется так же, как при сварке плавлением, но в качестве присадочного металла применяют припой.

Наибольшее применение получила капиллярная пайка и пайка-сварка. Диффузионная пайка и контактно-реактивная более трудоемки, но обеспечивают высокое качество соединения и применяются, когда в процессе пайки необходимо обеспечить минимальные зазоры. Качество паяных соединений (прочность, герметичность, надежность и т. д.) зависит от правильного выбора основного металла, припоя, флюса, способа нагрева, величины зазоров, типа соединения.

Материалы для пайки.

Припои. Металл или сплав, выполняющий роль связки при соединении твердых металлических тел методом паяния, называется припоем. В течение нескольких тысячелетий существования процесса паяния было разработано большое количество сплавов, применяемых в качестве припоев. Многие из них с появлением новых, обладающих лучшими свойствами, были забыты, но и в настоящее время число применяемых в практике припоев весьма велико. Припои изначально делили на два класса: мягкие (главным образом на оловянной и свинцовой основах) и твердые (преимущественно на медной и серебряной основах). До тех пор, пока применялись припои лишь на свинцовооловянной и медносеребряной основах, такая классификация была вполне приемлемой. С появлением большого количества совершенно новых припоев (например, на цинковой и алюминиевой основах) принятая ранее классификация потеряла смысл. Действительно, цинковооловянные припои, например, имеют высокую твердость и относить их к мягким припоям (как это делается в настоящее время) нет оснований; вместе с тем ни по своему назначению, ни по способу применения эти припои никак не могут быть объединены в один класс с твердыми припоями на медной и серебряной основах.

Поэтому в настоящее время существует новая, более рациональная классификация припоев.

Ввиду того, что одной из главнейших характеристик припоя, определяющей как назначение, так и способ применения его, является температура плавления, наиболее рационально разделить все припои по этому признаку на два класса: легкоплавкие или низкотемпературные, - имеющие температуру плавления ниже 400-450° (к которым относятся сплавы на оловянной, свинцовой, кадмиевой, индиевой, висмутовой и цинковой основах), и тугоплавкие или высокотемпературные, - имеющие температуру плавления выше 450-500° (сюда войдут сплавы на медной, серебряной, золотой, алюминиевой, магниевой и никелевой основах)

Применяемые для паяния металлы и сплавы—припои—должны обладать следующими специфическими свойствами, без которых невозможно получение надежного соединения:

1) температура плавления припоя обязательно должна быть ниже температуры плавления паяемых металлов;

2) расплавленный припой должен хорошо смачивать паяемый металл и легко растекаться по его поверхности;

3) в расплавленном состоянии припой должен обладать высокой жидкотекучестью, необходимой для хорошего заполнения шва;

4) прочность и пластичность припоя должны быть достаточно высокими;

5) в паре с паяемыми металлами припой должен быть коррозионно-устойчивым;

6) коэффициент термического расширения припоя не должен резко отличаться от коэффициента расширения металла основы;

7) припои, применяемые для паяния токопроводящих изделий, должны иметь высокую электропроводность;

8) металлы, входящие в состав припоя, не должны быть дефицитными и чрезмерно дорогими.

По техническим свойствам припои делятся на самофлюсующиеся (частично удаляют окислы с поверхности металла) и композиционные (состоят из тугоплавких и легкоплавких порошков, позволяющих производить пайку с большими зазорами между деталями).

Изделия из алюминия и его сплавов паяют с припоями на алюминевой основе с кремнием, медью, оловом и другими металлами.

Магний и его сплавы паяют с припоями на основе магния с добавками алюминия, меди, марганца и цинка.

Изделия из коррозионно-стойких сталей и жаропрочных сплавов, работающих при высоких температурах(>500оС), паяют с припоями на основе железа, марганца, никеля, кобальта, титана, циркония, гафния, ниобия и палладия.

В результате многовекового практического отбора, в процессе которого были отброшены все сплавы, не удовлетворяющие перечисленным выше требованиям, а также благодаря многочисленным научным исследованиям, проведенным в последние десятилетия, подобраны следующие группы сплавов, применяемых в качестве припоев:

1) свинцовооловянные сплавы, как в чистом виде, так и с присадкой сурьмы, кадмия, серебра и др.;

2) сплавы на цинковой основе с алюминием, оловом и медью;

3) сплавы на медной основе с цинком, оловом, никелем, марганцем, фосфором и серебрим;

4) сплавы на серебряной основе с медью, цинком, оловом, кадмием, марганцем, фосфором и никелем;

5) сплавы на алюминиевой основе с кремнием и медью, и некоторые другие.

Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, колец, дисков, зерен и т. д., укладываемых в место соединения.

Паяльные флюсы. По вопросу о роли флюса в процессе паяния (так же как и при лужении) до сего времени еще не создано единого представления. По мнению одних исследователей роль флюса сводится к очистке поверхности твердого металла; другие считают, что флюс прежде всего уменьшает поверхностное натяжение расплавленного металла; третьи отмечают главным образом процесс высаживания на поверхности твердого металла металлических ионов, как имеющихся в самом флюсе, так и образующихся за счет растворения припоя во флюсе. Многочисленные и разносторонние опыты показывают, что свести механизм действия флюса к какому-либо одному фактору, по-видимому, невозможно. Более правильно считать этот механизм комплексным, включающим в себя целый ряд протекающих параллельно взаимозависимых процессов.

Условия

смачивания твердого металла припоем.

Для получения качественной пайки

необходимо прежде всего, чтобы

расплавленный припой хорошо смачивал

поверхность паяемого металла. Качество

смачивания зависит от чистоты смачиваемой

поверхности, от наличия или отсутствия

на ней окисных пленок и от характера

физико-химического взаимодействия

между припоем и твердым металлом. Там

же было показано, что коэффициент

смачивания определяется соотношением

величин трех сил поверхностного

натяжения: твердого металла на границе

с газовой средой (![]() ),

жидкого припоя на границе с газом (

),

жидкого припоя на границе с газом (![]() )

и твердого металла на границе с

расплавленным припоем (

)

и твердого металла на границе с

расплавленным припоем (![]() ).

При достижении равновесия между этими

тремя силами устанавливается определенный

равновесный краевой угол смачивания

(

).

При достижении равновесия между этими

тремя силами устанавливается определенный

равновесный краевой угол смачивания

(![]() ),

характеризующий смачиваемость

данного твердого металла расплавленным

припоем. Исследования показывают, что

условия равновесия этих трех сил могут

быть кардинальным образом изменены в

нужном нам направлении путем замены

в этой системе газовой среды какой-либо

жидкой средой, изменяющей величины

участвующих в равновесии сил поверхностных

натяжений. Такой жидкой средой в

практике является флюс.

),

характеризующий смачиваемость

данного твердого металла расплавленным

припоем. Исследования показывают, что

условия равновесия этих трех сил могут

быть кардинальным образом изменены в

нужном нам направлении путем замены

в этой системе газовой среды какой-либо

жидкой средой, изменяющей величины

участвующих в равновесии сил поверхностных

натяжений. Такой жидкой средой в

практике является флюс.

При наличии жидкой среды условия равновесия капли расплавленного припоя на поверхности твердого металла выразятся уравнением:

![]() ,

,

откуда

![]() ,

,

где

![]() - поверхностное натяжение на границе

твердый металл - флюс;

- поверхностное натяжение на границе

твердый металл - флюс;

![]() - поверхностное натяжение на границе

твердый металл - припой;

- поверхностное натяжение на границе

твердый металл - припой;![]() - поверхностное натяжение на границе

расплав ленный припой - флюс;

- краевой угол смачивания.

- поверхностное натяжение на границе

расплав ленный припой - флюс;

- краевой угол смачивания.

Подбирая соответствующим образом состав флюса можно так изменить величины поверхностных натяжений (например, уменьшить ), что краевой угол смачивания будет значительно уменьшен или даже доведен до нуля Опыты показывают, что большинство флюсов действительно снижают поверхностное натяжение припоя.

Флюсы могут быть:

Твердыми:

Жидкими;

Пастообразными;

В процессе нагревания соединяемых металлов твердый флюс плавится, смачивает поверхности деталей и припоя и взаимодействует с окисной пленкой. Флюс должен взаимодействовать с окисной плёнкой прежде, чем расплавится припой.

Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем.

Флюсы могут содержать вещества, которые:

Вступают во взаимодействие с окисной пленкой, образуя шлаки, легко растворимые во флюсы;

Растворяют окисную пленку;

Вступают в реакцию замещения с окислами труднопаяемого металла и образуют оксиды легкорастворимые во флюсе.

Флюсы классифицируют по признакам:

- Температурному интервалу пайки на низкотемпературные (t<4500C) и высокотемпературные (t>4500C);

- Природе растворителя на водные и неводные;

- Природе активатора на канифольные, галогенидные, фтороборатные, анилиновые, кислотные и т.д.;

- По агрегатному состоянию на твердые, жидкие и пастообразные.

Наиболее распространенными паяльными флюсами являются бура (Na2B4O7) и борная кислота (H3BO3), хлористый цинк (ZnCl2), фтористый калий (KF) и другие галоидные соли щелочных металлов.

Канифоль - твёрдое стекловидно6е вещество с температурой плавления 1250С, получаемое из сосновой смолы. Флюсовый эффект связан с содержанием в ней абиетиновой кислоты, растворяющей окислы меди. При температуре 300-4000С канифоль разлагается с выделением углерода и водорода. Вследствие этого окислы меди интенсивно восстанавливаются.