- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Контроль качества.

Качество сварных и паяных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и пайки и приемочным контролем готовых сварных или паяных соединений.

Автоматический оптический контроль при сборке печатных узлов.

Сегодня данный вид контроля уже завоевал прочные позиции как эффективное средство диагностирования, локализации и предупреждения дефектов. Традиционные доводы в пользу применения систем автоматического оптического контроля качества нанесения паяльной пасты следующие: · сокращение размеров монтируемых компонентов и, как следствие, уменьшение объемов паяльной пасты в столбиках;

· увеличение плотности компонентов на единицу площади ПП; · увеличение числа выводов, расположенных под корпусами компонентов. В условиях перехода к бессвинцовым технологиям необходимость автоматического контроля качества нанесения паяльной пасты диктуется также и дополнительными причинами:

· увеличением вязкости паяльных паст и, как следствие, повышением вероятности засорения отверстий в трафарете;

· ухудшением условий для формирования столбиков паяльной пасты; · повышением трудоемкости устранения технологических дефектов; · увеличением вероятности повреждения печатного узла в процессе ремонта. Применение автоматических оптических систем как средства предупреждения потенциальных (скрытых) технологических дефектов повышает экономическую эффективность контроля качества нанесения паяльной пасты. При этом возрастают требования к функциональности самой системы контроля. Если еще недавно считалось необходимым и достаточным использование 2D-метода (контроль качества заполнения паяльной пастой контактных площадок), то при переходе к боле современным технологиям (например к бессвинцовым) все чаще рекомендуется применять 2D/3D-метод, позволяющий контролировать реальный объем паяльной пасты в каждом столбике. Проведение автоматического оптического контроля печатных узлов перед оплавлением (особенно в условиях крупносерийного производства) резко снижает стоимость ремонта, связанного с устранением дефектов монтажа (неустановленный компонент, установленный со смещением компонент, подъем одного края компонента). Приподнятый угол компонента при оптическом контроле обнаруживается надежно. Благодаря этому при пайке компонентов с выводами, расположенными под корпусом, риск повреждения ПП электронного модуля при проведении ремонта существенно снижается. Многокамерные системы, кроме того, имеют еще одно неоспоримое преимущество перед своими однокамерными "экономичными" младшими братьями: возможность проведения контроля в условиях высокой плотности монтажа, когда компонент частично закрыт монтируемым по соседству разъемом или высокочастотной рамкой. Это достигается благодаря наличию угловых камер и направленных под углом источников освещения.

Рентгеновский контроль печатных узлов.

Повышение температуры плавления припоя с 183 до 217°С приводит к необходимости увеличивать максимальную температуру в зоне оплавления. Она может достигать уровня 245–260°С. Под воздействием повышенной температуры разрушается металлизация переходных отверстий. Наиболее вероятная причина дефекта – различие в коэффициентах теплового расширения смолы и металла. Для предупреждения дефектов такого типа следует использовать базовые материалы с повышенной температурой стеклования.

Анализ качества паяных соединений проводился по критерию процентного содержания пустот и их расположения. Типичные дефекты паяных соединений чип-компонентов - образование микротрещин по границе раздела вывод компонента–галтель припоя. Наиболее вероятные причины их возникновения – неудовлетворительная паяемость выводов компонента, неполное разрушение окисной пленки, высокая скорость нарастания температуры. Методы устранения и предупреждения подобных дефектов – тщательный подбор материалов для пайки, отладка параметров технологического процесса оплавления (температуры в зонах и скорости конвейера).

Представленные дефекты паяных соединений относятся к разряду "скрытых" и совершенно недопустимы для изделий, работающих в условиях повышенных уровней вибрации и расширенного диапазона температур. Основные требования к оборудованию рентгеновского контроля, позволяющему проводить проверку и анализ паяных соединений, следующие:

· максимальное напряжение – до 160 кВ; · максимальный ток – до 500 мкА; · максимальная мощность излучения – 20 Вт; · разрешение – не хуже 1 мкм; · максимальное геометрическое увеличение – не менее 300; · конструкция рентгеновской системы должна обеспечивать получение изображения под углом до 60° к объекту при максимальном увеличении; · чувствительность по контрастности – не хуже 2%.

Автоматизированная система контроля и управления

параметрами технологической среды при пайке.

Основной технологической средой при пайке волнами припоя является ванна с расплавленным припоем. Система управления модулем пайки включает пускатели, вариаторы скорости, конвейера и подачи волн припоя, регуляторы температуры, датчики уровня припоя и т.д. – в зависимости от модели линии пайки. Целесообразно рассматривать средства автоматизированного контроля и управления такими параметрами процесса пайки, как температура припоя в ванне, масса припоя и его состав, поскольку во время пайки происходит убыль припоя вследствие его ухода с коммутационной платой, а так же в виде паров и продуктов окисления компонентов припоя, что способствует изменению параметров припоя при пайке и приводит к снижению качества паяных соединений. Для разработки и организации стабильного и воспроизводимого процесса пайки необходимо поддерживать температуру, состав и массу припоя постоянными в течении всего времени работы линии пайки. Это достигается применением автоматизированной системы управления технологическим процессом (АСУТП), объединяющей в своем составе совокупность вычислительных и управляющих устройств, устройств передачи данных приборов, датчиков исполнительных устройств, а так же программное обеспечение. В комплекс технических средств АСУТП входят: устройства получения информации о режиме технологического процесса от датчиков сигналов физических величин; устройства ввода и формирования сигналов; устройства локальной автоматики (усилители-преобразователи командных сигналов, исполнительные устройства и др.); ЭВС (устройства переработки информации и др.); устройства связи с объектом и персоналом, различные индикаторы, регистраторы и т.д..

Приборы и преобразователи для измерения температуры. В АСУТП измерение температуры может осуществляться контактными либо бесконтактными методами. Контактные методы реализуются в термометрах расширения (жидкостных и твердотельных), манометрических, термоэлектрических, электрического сопротивления, бесконтактные в пирометрах (яркостных, радиационных и фотоэлектрических). Бесконтактные методы обычно применяют для измерения температуры выше 400 ˚С.

Измерение и регулирование уровня контролируемых сред (как показателя, например, ухода припоя) осуществляется с помощью уровнемеров-поплавковых, буйковых, емкостных, радиоизотопных, ультразвуковых, высокочастотных, электромагнитных, индуктивных, комплектсно-кондуктометирческих и др..

Для определения состава компонентов припоя в жидком или твердом состоянии используют различные анализаторы. В анализаторах состава и содержания компонентов материалов реализуется электрохимический, потенциометрические, масс-спектрометрические и другие методы.

Электрические датчики и регуляторы температуры, давления, уровня и т.д.; выполняющие функции автоматического контроля, регулирования, уловления и сигнализации в технологических процессах, также применяют в составе АСУТП.

Все шире для автоматизированного производства используются в составе АСУТП агрегатные комплексы технических средств локальных систем автоматического контроля и регулирования технологических параметров.

Агрегатные комплексы технических средств представляют собой совокупность устройств (блоков), связанных между собой по функциональному назначению, конструктивному исполнению (как правило, блочно-модульному), электрофизическим параметрам и другим техническим данным. Например, агрегатный комплекс средств электроизмерительной техники (АСЭТ) осуществляет автоматизированный сбор, преобразование, измерение и представление информации АСУТП производства. Комплекс средств аналитической техники (АСАТ) позволяет выполнять измерение химических и физических параметров и состава веществ в системах автоматизированного контроля и управления технологическими процессами. Существуют агрегатные комплексы средств измерения и дозирования масс веществ, комплексы исполнительных механизмов и др.

Таким образом, АСУТП пайки при наличии требуемого программного обеспечения поддерживает постоянными температуру, состав и массу припоя в ванне во время работы линии пайки, осуществляя при этом преобразование, анализ, а также идентификацию информации, получаемой от первичных контрольных приборов, например датчиков, и в случае необходимости подает команду исполнительному устройству для корректировки состава и свойств технологической среды.

Перспективы бессвинцовых технологий в производстве электронных средств.

С выходом директивы Евросоюза RoHS проблема разработки оптимальной бессвинцовой технологии монтажа приобретает особую актуальность. При этом решаются вопросы как охраны окружающей среды, так и получения новой безопасной и перспективной технологии сборки систем на печатных платах.

Родоначальниками в данной области считаются японские производители, которые уделяют большое внимание охране окружающей среды и стремятся получить новую безопасную и перспективную технику сборки печатных плат.

Проблемы замены свинца в припоях и покрытиях при производстве электронной аппаратуры, как и в вопросе выбора материалов на замену оловянно-свинцовому припою, среди производителей нет однозначности.

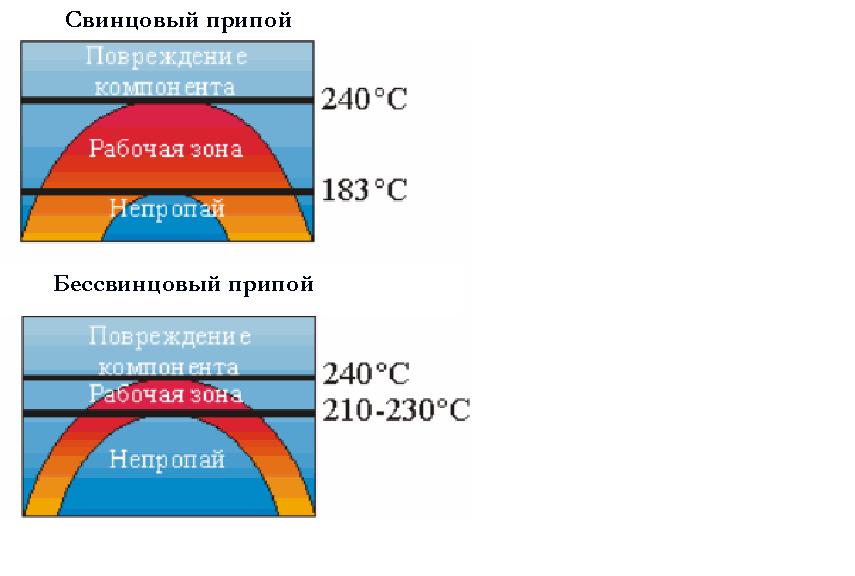

Основными причинами перехода к новому типу припоев (помимо экологической безопасности) являются более высокие эксплуатационные характеристики таких припоев. Однако существует ряд причин, по которым промышленное применение такого типа припоев до сих пор ограничено. Дело в том, что бессвинцовый тип припоев имеет более высокую температуру пайки, что сказывается на сложности паяльного оборудования: приходится выдерживать более узкую границу термопрофиля (рис. 1).

Оборудование должно иметь термодатчики расположенные по всей площади нагрева печатной платы и контролировать термопрофиль в режиме реального времени.

Рис.1. Температура пайки свинцового и бессвинцового припоев

Основные типы бессвинцовых припоев

В настоящее время опробованы 5 основных групп бессвинцовых припоев:

1. SnCu. Медьсодержащие эвтектические припои изначально создавались для пайки печатных плат волной припоя. Недостатком этого типа является высокая температура расплавления и худшие механические свойства по сравнению с другими бессвинцовыми припоями.

2. SnAg. Серебросодержащие припои используются в качестве бессвинцовых припоев уже много лет. Они имеют хорошие механические свойства и лучше паяются чем медьсодержащие припои. Эти припои также являются эвтектическими, температура расплавления 221°С. Сравнительные тесты пайки таким типом припоя и обычным свинецсодержащим припоем показывают значительное преимущество бессвинцового припоя по надежности пайки.

3. SnAgCu. Сплав олова серебра и меди является трехкомпонентным эвтектическим припоем. Он использовался задолго до появления серебросодержащего припоя. Преимущество такого типа заключается в более низкой температуре расплавления (217°С). Этот тип припоя используется в промышленности наряду с серебросодержащим. Предпочтение тому или иному типу отдается исходя из экономических соображений и оборудования производства.

4. SnAgBi (Cu) (Ge). Низкая температура плавления такого сплава сильно повышает надежность пайки. Температура расплавления такого типа припоя в различных сочетаниях соотношений металлов колеблется в диапазоне 200-210°С. Компания Matsushita подтвердила, что этот тип припоев обладает лучшей спаиваемостью среди бессвинцовых припоев. Добавление Cu и/или Ge улучшает прочность паяного соединения, а также смачиваемость спаиваемых поверхностей припоем. Значительная тенденция такого типа припоев образовывать припойные перемычки по сравнению с другими бессвинцовыми припоями может быть уменьшена добавлением других примесей.

5. SnZnBi. Этот тип припоев имеет температуру расплавления близкую к эвтектическим свинецсодержащим припоям, однако наличие Zn приводит ко многим проблемам связанным с их химической активностью:

1. Малое время хранения припойной пасты

2. Необходимость использования активных флюсов

3. Чрезмерное шлакование и оксидирование

Потенциальные проблемы коррозии при сборке

Использование такого типа припоев рекомендуется для пайки в среде защитного газа. Для сборки особо важных устройств (оборонная промышленность, автономные устройства) рекомендуется использование высококачественных SnAgCu припоев с добавкой (при необходимости) Sb. Для профессиональной техники (промышленность, системы связи) рекомендуется использование SnAgCu или SnAg двухкомпонентых эвтектических припоев. Для техники широкого потребления (TV, аудио- видео, офисное оборудование) может использоваться широкий диапазон сплавов, таких как SnAgCu(Sb) и сплавов SnAg группы. В меньшей степени используются SnCu и SnAgBi припои – их выбор обусловлен финансовой политикой компаний (в основном по отношению к Bi содержащим припоям).

Сегодня выдано множество патентов на сплавы различных составов для замены свинцовых припоев. Сплавы отличаются как по температуре плавления, так и по смачиваемости, прочности, стоимости.

Основной критерий при выборе припоя – это температура плавления. Все припои по этому признаку можно разделить на четыре группы: низкотемпературные (температура плавления ниже 180°C), с температурой плавления, равной эвтектике Sn63/Pb37 (180...200°C), со средней температурой плавления (200...230°C) и высокотемпературные (230...350°C). Основные типы бессвинцовых припоев приведены в таблице 1.

Таблица 1

Основные типы припоев, используемых в

электронной промышленности и их особенности

Название |

Состав |

Особенности |

BiSn |

58% висмут, 42% олово |

Низкотемпературный. Точка плавления 138°C; слабая прочность пайки, особенно при термоци- клировании; совместим с выводами, покрытыми чистым оловом; сравнительно низкая стоимость |

SnPb («традицион-ный») |

60% олово, 40% свинец |

Общего применения; точка плавления 183°C; совместим с выводами, покрытыми чистым оловом; блестящий; низкая цена |

SAC |

96,5% олово, 3,0% серебро, 0,5% медь (содержание меди может незначительно отличаться) |

Наиболее популярный Pb-free припой, совместим с традиционными оловянно-свинцовыми покрытиями и покрытием чистым оловом; точка плавления 219°C; матовый |

SnAg |

96,5% олово, 3,5% серебро |

Точка плавления 221°C; совместим с выводами, покрытыми чистым оловом; не совместим с традиционными оловянно-свинцовыми покрытиями |

SnCu |

99,3% олово, 0,7% медь |

Совместим с традиционными оловянно-свинцовыми покрытиями и покрытием чистым оловом; точка плавления 227°C; матовый; низкая стоимость; невысокие механические параметры |

Sn |

Олово > 98% |

Cовместим с традиционными оловянно-свинцовыми покрытиями и покрытием чистым оловом; точка плавления 232°C; блестящий; не переносит эксплуатации при низких температурах |

SnPb (высокотем- пературный) |

5% олово, 95% свинец |

Cовместим с традиционными оловянно-свинцовыми покрытиями и покрытием чистым оловом; используется для корпусов типа Flip-Chip и BGA; точка плавления около 300°C; |

К сожалению, практически все припои, имеющие температуру плавления, близкую к 183°C (температура плавления традиционного оловянно-свинцового припоя) имеют серьёзные недостатки. В эту группу входят припои с использованием индия (основной недостаток – высокая цена), цинка (основной недостаток – проблемы с коррозией) и висмута (несовместим со свинцом, низкая прочность). Основываясь на результатах многолетних исследований, крупнейшие ассоциации производителей электронной техники (в частности, INEMI) рекомендуют в качестве альтернативы традиционным припоям сплавы SAC для пайки в печке и SnCu для пайки «волной» [4]. Основной проблемой при переходе на данные типы бессвинцовых припоев является более высокая температура плавления, что, в свою очередь, требует изменения профилей пайки.

Результаты проводимых во многих странах исследований говорят о том, что на сегодняшний день лидером в бессвинцовой гонке являются сплавы системы Sn/Ag/Cu. Возможно, через некоторое время будут найдены и другие составы.

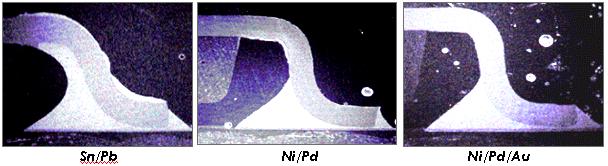

Припои Sn/Ag/Cu совместимы с различными покрытиями компонентов и печатных плат, включая Sn/Pb/Ag, Ni/Pd, Ni/Pd/Au, органические покрытия (рис.2).

Sn/Pb

Ni/Pd

Ni/Pd/Au

Рис.2. Совместимость припоев с различными покрытиями

Бессвинцовые паяльные пасты

Как правило, производятся безотмывные и водосмываемые пасты; бессвинцовые пасты на основе канифоли применяются значительно реже. Характеристики некоторых паяльных паст компании AIM, предназначенных для бессвинцовых технологий [7] классифицируются: NC 254 (безотмывная), NC 368 (безотмывная), WS 353 (водосмывная). Эти пасты нацелены на использование при высокоплотном монтаже корпусов типа BGA.

Наиболее значимые изменения должны быть внесены на стадии оплавления как результат различия в температуре плавления бессвинцовых припоев и припоев ряда Sn/Pb. В отличие от сплавов группы Sb/Pb, имеющих температуру пика 210-2200С, пиковая температура большинства бессвинцовых припоев составляет 235-2600С. В связи с этим особенно важно минимизировать ΔТ при максимальном смачивании в течение всего температурного профиля, включая стадию охлаждения. Выбор оптимального температурного режима зависит от плотности печати, размеров компонентов и характеристик печи оплавления.

Требуемые более высокие температуры пайки могут привести к проблемам непропаев, в целом более характерной для бессвинцовых паст, чем для традиционных Sn/Pb паст. Температурный режим, включающий продолжительную выдержку при низкой температуре эффективно сокращает количество непропаев.

Совместимость покрытий

Промышленность в течение многих лет применяет сплавы типа Ni/Au, Pd/Ni, Sn, Ag, Pd, имидазол (C3H4N2) и OSP. Сегодня проблема состоит в том, что для бессвинцовой технологии нужно выбрать один из них, но до сих пор неясно, на каком материале остановиться.

Проведенные в NCMS исследования показали, что смачиваемость четырех из пяти бессвинцовых покрытий (имидазол, горячий Sn, Pd/Ni и Pd) не выдерживает критики по сравнению с эвтектикой Sn/Pb. Наиболее перспективным покрытием для пайки меди бессвинцовыми припоями признан имидазол. Покрытия Sn, Pd и Au обеспечивают хорошую смачиваемость практически для всех припоев, однако плохо работают с Sn58/Bi по меди.

Перспективными для производства бессвинцовых печатных плат считаются также сплавы системы Sn/Cu, близкие к Sn/Pb по своим характеристикам. Однако более высокая температура процесса может вызвать нежелательные эффекты. После нескольких циклов оплавления и/или ремонта покрытия теряют свои защитные свойства.

Отличие бессвинцовой технологии от стандартного процесса

При воздействии повышенной температуры пайки может произойти вспучивание корпусов ИС, растрескивание кристаллов, нарушение функционирования схем. Схожие эффекты возникают и в печатных платах. Под действием температуры происходит расслоение основания, ухудшается плоскостность, что отрицательно сказывается на точности установки ИС, особенно в корпусах больших размеров.

Что касается оплавления, то влияние бессвинцовой пайки неодинаково на различных стадиях процесса. Требуется более тщательный выбор компонентов и материалов основания платы.

Другие проблемы касаются охлаждения устройства и поддержки платы. Особенно чувствительны к скорости охлаждения многокомпонентные сплавы, содержащие более двух металлов. В таких припоях могут образовываться различные интерметаллические соединения в зависимости от скорости охлаждения.

Маркировка

Маркировку корпусов, соответствующую стандартам организации Joint Electronic Device Engineering Council (JEDEC) [3], как правило, содержат надпись Pb-free или Lead-free, означающую отсутствие свинца.

Рис.3. Варианты маркировки упаковки компонентов, не содержащих свинца