- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Тема 4. Технологии внутриячеечного монтажа.

Лекция 16. Подготовка кристаллов ИМС к сборке. Разделение полупроводниковых пластин на кристаллы. Сборка и монтаж ИМС и РЭА, способы образования соединений.

Резка диском с наружной алмазной кромкой

Резание диском с наружной алмазной кромкой обладает по сравнению с процессом резания диском с применением абразивной суспензии более высокой производительностью и позволяет разделять толстые, а следовательно большого диаметра, пластины, обеспечивает воспроизводимые размеры и форму кристаллов и плат со строго вертикальными боковыми гранями, а также большой выход годных структур, достигающий 98 100 %. Схема процесса изображена на рис 1.

Диск закрепляется на шпинделе станка своей центральной частью. Такое закрепление не обеспечивает высокой жесткости диска. Жесткость режущей кромки обеспечивается его конструкцией. Режущая кромка выступает за наружный диаметр прижимных фланцев не более чем на 1,5 глубины резания. Алмазоносный режущий слой на металлический диск наносится с помощью специальной связки. Из всех видов связок (органическая, керамическая, металлическая) только металлическая связка полностью обеспечивает прочность сцепления алмазосодержащего слоя с металлическим диском и хорошую самозатачиваемость в процессе резания. Рекомендуемые режимы резки для слитков кремния: частота вращения диска – 5000 8000 об/мин, скорость продольной подачи слитка – 30 60 мм/мин, расход СОЖ около 3 л/мин. Натяжение диска периодически контролируется с помощью электронного прибора и регулируется не менее одного раза за рабочую смену. Перед началом каждой резки диск проверяют на степень выработанности алмазной кромки, отсутствие трещин, задиров. Для точности размеров отрезаемых пластин, качества их поверхности и ширины реза важна правильная установка диска на барабан режущего станка. В процессе резки диск не должен вибрировать и отклоняться от плоскости. Охлаждение при резке осуществляется путем подачи СОЖ.

Резка диском с внутренней алмазной кромкой

В настоящее время способ резания диском с внутренней режущей алмазной кромкой является наиболее перспективным и прогрессивным из всех существующих. Этим способом можно производить самые универсальные процессы резания слитков на пластины до резания пластин на отдельные кристаллы. Основой диска служит стальная фольга толщиной 0,1 0,2 мм. Алмазосодержащую режущую кромку на металлическую основу наносят гальваническим способом, применяя в качестве связки никель.

Механизм резки состоит в хрупком разрушении обрабатываемой поверхности под действием нормальных усилий и в срезании микровыступов закрепленными в режущей кромке алмазными зернами (тангенциальные усилия). Нормальные усилия, передаваемые от диска через зерна алмаза на слиток, вызывают появление микротрещин, которые, увеличиваясь в процессе отрезания пластины, распространяются вглубь, смыкаются, образуя выколки. Затем эти выколки выкрашиваются и удаляются из зоны обработки. Помимо прочего, СОЖ, проникая в микротрещины обрабатываемой поверхности и оказывая капиллярное расклинивающее действие, интенсифицирует процесс резки. С увеличением частоты вращения диска нормальные и тангенциальные усилия уменьшаются, что повышает качество обработки поверхности и за счет уменьшения деформаций диска улучшает параллельность сторон пластин. Вместе с тем увеличение частоты вращения диска повышает производительность процесса. Однако, увеличение частоты вращения диска свыше 5000 об/мин вызывает возрастание вибрации станка и температуры в зоне резания. Схема процесса резки представлена на рис 3. К преимуществам резки диском с внутренней алмазной кромкой относятся высокая скорость резания (до 40 мм/мин), хорошее качество обработки поверхности (8 класс шероховатости), малый разброс по толщине пластин (20 мкм), небольшие отходы материала.

Недостатки резки: сложность установки алмазного диска, его натяжения и центровки, зависимость качества и точности обработки от точности и качества инструмента.

Резка при помощи ультразвука

Одной из новейших технологий является резание при помощи ультразвуковых колебаний частиц абразива. Ультразвуковая резка применяется при обработке полупроводниковых пластин в тех случаях, когда необходимо получить кристаллы сложной конфигурации и заданного профиля.

На рис 3 показана схема процесса. Под режущую кромку инструмента подается абразивная суспензия. Торец инструмента помещается на небольшом расстоянии от обрабатываемой поверхности, что необходимо для достижения акустического контакта. Частицы абразивного вещества под влиянием ультразвуковой энергии, приобретаемой с инструмента, приобретают колебательное движение. Это движение вызывается способностью ультразвуковых волн при распространении в упругих средах (а абразивная суспензия есть упругая среда) вызывать разрежение и сгущение этих сред. В результате разрежения в абразивной суспензии образуются кавитационные пузырьки, которые в момент исчезновения создают большие давления.

Благодаря кавитационным явлениям частицы абразива с силой ударяются в обрабатываемый материал и выбивают из него микрочастицы. Поскольку в этом участвует большое количество частиц абразива, а частота ударов равна частоте ультразвука, то, не смотря на незначительные размеры откалываемых частиц, процесс резки происходит быстро (около 1 мм/мин). Так как инструменту можно придать любую форму, то при помощи этого метода можно вырезать детали любой конфигурации.

Станки для ультразвуковой резки обычно выполняют в виде двух отдельных частей: магнитостриктора и усилителя ультразвуковых колебаний.

Лазерное разделение пластин (скрайбирование)

Разделение с помощью лазерного излучения относится к бесконтактным способам, при которых отсутствуем механическое воздействие на обрабатываемый материал. Разделение можно выполнить либо с предварительным получением рисок (лазерное скрайбирование), либо путем сквозного прохода всей толщи материала (лазерная резка). Образование рисок происходит в результате испарения материала сфокусированным лазерным лучом большой мощности. При сквозной резке имеет место также и плавление.

С помощью лазерного луча можно производить резку сквозь слой оксида или металла. Благодаря отсутствию механического воздействия отсутствуют микросколы и микротрещины. Оплавление материала по краям риски уменьшает вероятность отслаивания пленочных покрытий. Кристаллографическая ориентация не оказывает влияния на качество разделения и форму кристаллов. Получаемые кристаллы имеют практически вертикальные боковые поверхности, что весьма облегчает автоматическую сборку.

К недостаткам лазерного разделения относятся: высокая стоимость и сложность оборудования, необходимость защиты поверхности специальной пленкой от загрязнений продуктами испарения и расплавления, возникновение зон со структурными нарушениями кремния. При этом основная тенденция заключается в использовании лазеров как с можно меньшей длиной волны (эксимерные, 4-ая гармоника неодимового лазера) и с очень коротким импульсом (менее 100 нсек). Такие характеристики необходимы для получения узкого канала в пластине для последующего разлома этой пластины на чипы. Данная технология позволяет получать чипы с размером 350х350 мкм. Однако у этой технологии существует ряд ограничений:

Ширина полосы между чипами, например на сапфировых подложках, конечно, не может быть уменьшена из-за теплофизического влияния лазерного луча на элементы чипов.

Торцы полученных чипов имеют микронеоднородности.

Однако существует технология, свободная от вышеперечисленных недостатков. Это эффективная технология управляемого лазерного термораскалывания. Она основана на локальном поверхностном нагреве материала излучением лазера, что ведет к появлению сильного термонапряжения, что, в свою очередь, ведет к появлению управляемой микротрещины. При этом: ширина реза равна нулю, качество торцов чипов – зеркальное, без микродефектов. Данная технология уже успешно апробирована для разделения поликристаллического кварца и монокристаллического сапфира, боросиликатных стекол. Как правило, в этих работах в основном использовался СО2-лазер. У которого тоже есть недостатки. Но мы их опустим.

Обработка поверхности пластин

Полученные полупроводниковые пластины нельзя сразу использовать для производства интегральных микросхем. Сначала они должны пройти предварительную обработку.

Поверхность пластин после резки весьма неровная: размеры царапин, выступов и ямок иногда намного превышают размеры будущих структурных элементов. Поэтому перед началом основных технологических операций пластины многократно шлифуют, а затем полируют. Цель шлифовки помимо удаления механических дефектов состоит также в том, чтобы обеспечить необходимую толщину пластины (200 300 мкм), недостижимую при резке и параллельность плоскостей.

Шлифовка

Под шлифованием понимают процесс обработки поверхностей заготовок на твердых дисках – шлифовальниках из чугуна, стали, латуни, стекла и других материалов с помощью инструментов – шлифовальников и абразивной суспензии (обработка свободным абразивом) или с помощью алмазных шлифовальных кругов (обработка связанным абразивом).

Раньше в большинстве случаев шлифовка была односторонней, т.е. каждая из двух плоскостей пластины шлифовалась отдельно. Однако современная технология промышленного производства предусматривает двусторонню шлифовку пластин кремния свободным абразивом (рис 4). По сравнению с другими методами такое шлифование более производительно, обеспечивает высокую точность обработки поверхностей, не требует наклейки пластин. Остаточные механические напряжения распределены более равномерно, что позволяет получать пластины с меньшим изгибом.

Подаваемая через верхний шлифовальник суспензия равномерно окружает все пластины, образуя прослойку между шлифовальниками и обрабатываемыми поверхностями. При работе станка движение верхнего шлифовальника и кассет для пластин-сепараторов передается зернам абразива. Свободно перемещаясь и переворачиваясь они создают определенное давление на обрабатываемые поверхности. Это приводит к появлению микротрещин и микровыколок, которые отрываются от поверхности и уносятся в сборник с отработанной суспензией.

Движение шлифовальника через цевочные колеса передается сеператорам. Пластины, увлекаемые сепараторами, совершают сложные перемещения между шлифовальниками, чем достигается равномерность их обработки и износа шлифовальников. Шлифование проводят в несколько этапов, постепенно уменьшая зернистость абразива.

По окончании шлифовки на поверхности все же остается механически нарушенный слой толщиной до нескольких микрон и выше, под которым расположен еще более тонкий, так называемый "физически нарушенный" слой. Последний характерен наличием "незримых" искажений кристаллической решетки и механических напряжений, возникающих в процессе шлифовки.

Удаление обоих нарушенных слоев и снижение неровностей поверхности до уровня, свойственного оптическим системам и составляющего сотни, а иногда десятки ангстрем осуществляется обезжириванием и полировкой.

Обезжиривание поверхности

Как уже было сказано, поверхность отшлифованной пластины не удовлетворяет качеством. Для ее доводки необходимо удалить молекулярные органические и химически связанные с поверхностью загрязнения, а затем – остаточные ионные и атомарные. Для этого применяют обезжиривание поверхности.

Обезжиривание (отмывка) в органических растворителях (толуоле, дихлорэтане, спиртах: этиловом, метиловом и др) применяется для удаления с поверхности пластин жиров животного и растительного происхождения, минеральных масел, смазок, воска, парафина и других органических и механических загрязнений и наиболее часто выполняется погружением, в парах, с помощью ультразвука, струйной обработкой.

Обезжиривание погружением (рис 5) выполняют в специальных герметичных установках с двумя-четырьмя сваренными в единый блок ваннами с повышающимся уровнем жидкости. Полупроводниковые пластины в химически инертных кассетах, например из фторопласта, погружают в ванну с наименьшим уровнем и по мере очистки последовательно переносят в ванны с большим уровнем растворителя. В ванну с наивысшим уровнем из перегонного куба поступает чистый растворитель, а из нее избыток растворителя стекает в ванну с меньшим уровнем и т.д. Из ванны с наименьшим уровнем загрязненный растворитель сливается в отстойник, из которого поступает для очистки дисцилляцией в перегонный куб. Процесс обезжиривания интенсифицируют подогревом и перемешиванием растворителя.

Ультразвуковое обезжиривание выполняют в специальных ваннах, дно и стенки которых совершают механические колебания с УЗ-частотой (рис 6).

В жидкости возникают вихревые акустические потоки с высокими скоростями, которые интенсивно перемешивают жидкость, а также упругие волны (сгустки и разрежения за счет смещения частиц жидкости). В местах разрежения жидкости появляются кавитационные пузырьки. Под действием сил, которые стремятся вернуть смещенные частицы в исходное положение, эти пузырьки после кратковременного существования захлопываются. При интенсивных колебаниях и захлопывании кавитационных пузырьков возникают ударные волны, сообщающие большие ускорения молекулам жидкости, которые с силой ударяются о поверхность обрабатываемых пластин и сбивают с них частицы загрязнений. Благодаря кавитации жидкость способна проникать в глубокие поры, каналы, углубления, которые при обычных методах остаются неочищенными.

Полировка

Обезжиренные пластины подвергаются окончательной обработке – полировке. Чаще всего используется химическая полировка (травление), т.е. по существу растворение поверхностного слоя полупроводника в тех или иных реактивах. Обязательными компонентами таких реактивов являются окислитель (обычно азотная кислота) и растворитель образующегося окисла (обычно плавиковая кислота. Кроме этих компонентов в состав травителей входят ускорители и замедлители реакции. Выступы и трещины на поверхности стравливаются быстрее, чем основной материал, и в целом поверхность выравнивается. Чтобы раствор не застаивался у поверхности травления, применяется динамическое травление, т.е. вращение ванны во время процесса (рис 7).

Иногда химическую полировку сочетают с предварительной механической. Для этого тканые или нетканые материалы (сатин, батист, сукно, замшу и др) натягивают на обычный шлифовальный круг и закрепляют хомутиком. Полирование выполняют в несколько этапов, постепенно уменьшая размер зерна и твердость абразива, а на последнем этапе полностью исключают абразивное воздействие на обрабатываемый материал (рис 7).

Проволочные методы сборки ИС.

Соединения проволокой является в настоящее время, к сожалению, пока наиболее распространенным способом монтажа ИМС. Рассмотрим особенности этого способа.

Присоединение проволочных выводов.

Монтажные операции, связанные с присоединением выводов, осуществляются, во-первых, для создания внутрисхемных соединений при монтаже кристаллов на подложках гибридных пленочных микросхем и микросборок (контактная площадка кристалла при этом соединяется с контактной площадкой подложки с помощью перемычки или непосредственно); во-вторых, для коммутации контактных площадок кристалла ИМС или периферийных контактов гибридных микросхем и микросборок с внешними выводами корпуса.Выводы можно присоединять микросваркой или пайкой.

С помощью пайки получают ремонтопригодные соединения. В то же время, паяное соединение характеризуется относительно большой плоскостью и сам процесс низкой производительностью, возможно растворение материала перемычек и пленочных контактов в расплавленном припое; воспроизводимость параметров соединений не высока. В связи с этим применение пайки для присоединения выводов ограничено.

При микросварке, соединение может быть получено за счет плавления и давления. Микросварка плавлением основана на сильном локальном нагреве и ускоренной взаимной диффузии соединяемых материалов. Возможность образования при этом хрупких интерметаллических соединений и ухудшение адгезии тонких металлических пленок к подложке ограничивает применение этого метода.

Наиболее широко применяют разновидности микросварки давлением, при которых соединение формируется в твердой фазе за счет сжатия поверхностей и нагрева. Это обусловлено возможностью управления параметрами процесса, его механизации и автоматизации, высоким качеством и воспроизводимостью параметров соединения. При микросварке давлением, формы и размеры сварной точки строго определены рабочей частью инструмента и площадью получаемого соединения.

В качестве выводов используют проволоку крупного сечения из золота или алюминия. Применяемая золотая проволока марки Зл 999.9 имеет диаметр 25-60 мкм. и относительное удлинение 10%. Недостатками такой проволоки являются высокая стоимость, большой удельный вес, снижающаяся стойкость к вибрациям и ударным нагрузкам, невысокое сопротивление разрыву (для отоженной проволоки около 120 Н/кв.мм ) и возможность образования при неблагоприятных условиях с алюминием хрупких и пористых соединений типа AlnAum.

Использование выводов из чистого алюминия марки А995 также ограничено из-за невысокой прочности ( для мягкой проволоки около 75 Н/кв.мм ), что вынуждает увеличивать диаметр проволоки до 100 мкм. и приводит к увеличению площади проектируемых контактов. Лучшие характеристики имеет проволока из алюминий-кремниевого сплава А999К09 и АК09П, и алюминий-магниевого сплава АМ208, прочность которых, в отоженном состоянии достигает 450 Н/кв.мм. при относительном удлинении до 4%. Проволоку выпускают в диапазоне диаметров : 27-50 мкм. Проволока марки АК09П ("прецезионная") имеет допуск на диаметр 1 мкм. и повышенную равномерность механических свойств по длине.

Виды микросварных соединений и инструмента.

Обычно при проволочном монтаже применяются соединения встык и внахлест. При отсутствии загрязнений на соединяемых поверхностях прочность соединений зависит от площади контакта. Давление инструмента на проволоку приводит к пластической деформации материала проволоки. Однако, при этом снижается прочность проволоки в месте перехода от деформируемого участка к недеформированному.

При механических воздействиях здесь возникает концентрация напряжений. В связи с этим сварку проволочных выводов внахлест целесообразно выполнять с переменной по длине сварки деформацией проволоки. Это достигается наклоном инструмента на несколько градусов в сторону, противоположную формируемой перемычке. Во избежание подреза проволоки кромка инструмента должна быть закруглена. При сварке встык, плавный переход проволоки в деформированную область обеспечивается закруглением или фаской у выхода отверстия инструмента. Площадь контакта соединения зависит от площади рабочего торца инструмента, от диаметра проволоки и степени ее деформации. Размеры сварного соединения в зависимости от этих параметров приведены в таблице 1. P.S. Размеры без скобок обозначает длину сварного соединения, а в скобках - ширину сварного соединения.

В зависимости от материала вывода и контактной площадки используют термокомпрессионную сварку (ТКС), сварку косвенным импульсным нагревом (СКИН), электроконтактную одностороннюю сварку (ЭКОС) сдвоенным инструментом и ультразвуковую сварку (УЗС). Определяющей тенденцией развития методов микросварки от ТКС до УЗС является локализация зоны нагрева, что уменьшает тепловое воздействие на изделие в целом и повышает воспроизводимость параметров сварного соединения.

Таблица 1.

Размеры сварного соединения в зависимости от параметров деформации.

ОСОБЕННОСТИ СОЕДИНЕНИЯ |

Деформация проволоки |

ДИАМЕТР ПРОВОЛОКИ, мкм 20 30 50 100 |

|||

Внахлест клиновым инструментом с шириной торца 2dпр

|

75 50 25 |

70(30) 60(40) 50(30) |

110(75) 100(50) 90(40) |

180(130) 160(90) 140(70) |

320(250) 320(160) 270(130) |

То же с шириной торца 3dпр

|

50

75 |

100(40)

110(50) |

140(50)

150(75) |

220(90)

260(130) |

450(120)

475(250) |

Встык капиллярным инструментом при диаметре шарика (2-2.5)dпр

|

25 50

75 |

60(30) 70(45)

85(75) |

90(45) 100(75)

150(135) |

140(60) 160(100)

200(175) |

290(100) 300(200)

400(350) |

Термокомпрессионная сварка.

При термокомпрессионной сварке соединение образуется в твердой фазе в результате нагрева и сжатия соединяемых поверхностей. Пластическая деформация, возникающая в зоне контакта , способствует вытеснению адсорбированных газов и остаточных загрязнений с контактных поверхностей, становится возможным электронное взаимодействие соединяемых материалов, т.е. образование межатомных связей. Получению прочного соединения способствует также ограниченная взаимная диффузия материалов и образования твердых растворов в тонкой приграничной области.

Режим термокомпрессионной сварки характеризуется следующими параметрами:

1) Температурой нагрева, обычно равной температуре обжига более пластичного из свариваемых материалов. Температура нагрева не должна превышать температуры эвтектики этих материалов во избежание образования жидкой фазы. Для большинства практических случаев температура в зоне сварки лежит в пределах 300-400С;

2) Давлением инструмента, которое должно обеспечивать деформацию проволоки после ее нагрева в пределах 25-75%. При этом прочность соединения должна составлять не менее 40-50% прочности проволоки на разрыв в исходном состоянии;

3) Временным воздействиям температуры и давления, необходимым для завершения процесса "схватывания" материала.

Предпосылками для получения качественного сварного соединения методом термокомпрессионной сварки являются: высокая пластичность проволоки, а также высокая взаимная диффузия в твердой фазе свариваемых материалов. В соответствии с этим предпочтительными материалами для выводов являются золото и алюминий. При сварке Au и Al в результате взаимной диффузии и нагрева возможно образование интерметаллических соединений (AuAl2, Au2Al3 AuAl и др.) некоторые из них хрупкие и рыхлые, что снижает прочность соединений.

Процесс термокомпрессионной сварки реализуется рядом автоматизированных установок, например ЭМ-490Б. В этом автомате подача приборов, определение положения кристалла и присоединение проволочных выводов производится автоматически. Двухкоординатный стол и сварочная головка с приводом от шаговых электродвигателей обеспечивает высокую производительность установки (14000оп./час). Специальный блок распознавания с телевизионным датчиком на базе видеокна, обладающий малыми геометрическими размерами и высокой стабильностью работы, определяют положение кристалла ИС с высокой точностью. Оптическая система обеспечивает быструю смену увеличения линз 1, 2 и 4.

К недостаткам термокомпрессии следует отнести ограниченное количество сочетаний соединяемых материалов, жесткие требования к подложкам, которые должны быть изготовлены из материалов, обладающих малой чувствительностью к термическому удару и хорошей адгезией с напыленными пленками, и ограниченные геометрические размеры соединяемых элементов. Процесс черезвычайно чувствителен к загрязнениям поверхности, окисным пленкам, внешним условиям; и требует подбора режима термокомпрессии.

Сварка с косвенным импульсным нагревом.

Этот вид микросварки отличается от компрессионной тем, что разогрев рабочей зоны осуществляется только в момент сварки импульсом тока, проходящего непосредственно через инструмент, после приложения давления. Специальная V-образная конструкция инструмента дает возможность сосредоточить выделяющуюся теплоту, передаваемую соединяемым элементам, на его торцевой (рабочей) части. Сопротивление деформации при этом падает под действием приложенного давления, происходит осадка металлического проводника и образование соединения.

Локализация нагрева в зоне соединения существенно уменьшает тепловые воздействия на изделия в целом и позволяет сваривать менее пластичные материалы. В то же время во избежание теплового удара на подложку в зону сварки часто требуется небольшой общий подогрев изделия, т.е. нагрев рабочего столика.

В отличие от термокомпрессии, процесс взаимной диффузии при сварке с косвенным импульсным нагревом играет более существенную роль в обеспечении прочности соединения.

Основными параметрами процесса являются давление и температура нагрева инструмента, а также длительность импульса нагрева. При сварке на ситалловых подложках ориентировочные параметры сварки следующие:

Таблица 2

Материал контактной площадки |

Материал вывода и dПР , мкм |

Давление инструмен- та |

Температ. инструм. |

Длитель- ность импульса |

Степень деформац. |

Au, Al, Cu, Ni |

Au,24-80

|

80-140

|

300-550 |

0.1-0.5 |

50-60 |

Au, Al |

Al, 30-100 |

30-80 |

350-550 |

0.1-0.5 |

60-70 |

Au, Cu, Ni |

Cu, 30-80 |

150-200 |

400-650 |

0.1-1.0 |

55-65 |

Для точного дозирования энергии проводимой в зону сварки и уменьшения инертности процесса, используют амплитудно-модулированный импульс тока с несущей частотой от 0.5 до 1.5 кГц. Устройство автоматической стабилизации обеспечивает точность температуры торца инструмента в пределах (2-5)С.

Инерционность процесса определяется охлаждением торца инструмента до исходной температуры, которая влияет на длительность интервала между последовательными циклами сварки. Для соединения внахлест применяют круглый V-образный инструмент с конусной частью. Средний диаметр торца составляет 0.2 мм т.е. (2-3)dПР. Такая форма позволяет выполнить сварные соединения с интервалом до 1с. Плоский V-образный инструмент толщиной 0.2 мм с дополнительными медными теплоотводами уменьшает интервал до 0.5с.

Инструмент изготавливают из ниобиевых теплостойких сплавов (стойкость до 6000 сварных точек) или из твердых сплавов (до 40000 сварных точек).

Сварка сдвоенным электродом является разновидностью контактной сварки, приспособленной к особенностям соединений в микросхемах. Эти особенности предопределяют одностороннее расположение выводов (электродов) и объединение их в жесткую конструкцию с электроизоляционной прослойкой. В зависимости от диаметра проволоки для перемычки (30-150 мкм) длина торца каждого, составляет 20-100 мкм, ширина 80-600 мкм, толщина прокладки 30-220 мкм. Материалом электродов могут быть вольфрам, молибден и др. Материалы прокладок - слюда, синтетический корунд и др. Относительно большие размеры инструмента позволяют сваривать перемычки диаметром до 250 мкм, но требуют при этом соответствующего увеличения контактных площадок.

В процессе сварки перемычка на участке под инструментом является составной частью электрической цепи. Место соединения разогревается за счет тока и выделения теплоты в месте контакта "перемычка-электрод".

Воспроизводимость качества соединения существенно зависит от повторяемости значений электрического сопротивления в месте контакта. Поэтому сварочные установки предусматривают автоматическое регулирование усилия сжатия (3-10 Н) по заданному контактному сопротивлению. Кроме того, целесообразно импульсное воздействие давления: давление включается в момент нагрева почти до максимальной температуры и снижается перед выключением нагревающего импульса тока (600-1000 Гц) и модуляция тока по амплитуде позволяет обеспечить предварительный постепенный прогрев зоны сварки в начале цикла, что исключает тепловой удар на контактную площадку и отжиг материала в сварной точке в конце цикла.

В зависимости от режимов сварки (длительности, мощности и скважности импульсов, а также приложенного давления) могут иметь место следующие механизмы соединения:

1) Соединения в твердой фазе в результате рекристаллизации соединяемых материалов и прорастания зерен через поверхность раздела;

2) Соединение ниже температуры рекристаллизации за счет электронного взаимодействия и межатомного сцепления;

3) Соединение в жидкой фазе в результате расплавления при температуре выше эвтектической.

При ультразвуковой сварке соединение металлов в твердой фазе осуществляется путем возбуждения в них упругих колебаний ультразвуковой частоты с одновременным приложением давления. Перед включением УЗ колебаний под действием статически приложенной нагрузки на инструмент, из-за деформации проводника создается некоторая первоначальная площадь контактирования на границе раздела инструмент-проволока и проволока-кристалл.

После включения УЗК в результате активирующего действия ультразвука, снижающего предел текучести алюминия, облегчается пластическая деформация проводника и идет интенсивная осадка его.

Таким образом, УЗК при сварке прежде всего создают условия для быстрого деформирования физического контакта, одновременно с этим происходит активация контактных поверхностей, приводящая к образованию очагов взаимодействия в условиях пластической деформации Al и упругой деформации Si. При осадке алюминиевого проводника окисная пленка на нем растрескивается и в зону контакта выходит чистый алюминий, растекание которого на поверхности кристалла способствует удалению из зоны сварки загрязнений и осколков окисных пленок.

В промышленности широко применяются автоматизированные установки для присоединения по заданной программе проволочных алюминиевых выводов к КП кристалла: ЭМ-4020В, ОЗУМ-12 и т.д.

В отдельных случаях находят применение методы сварки такие как : лазерным и электронным лучом. Преимущества этих способов в чистоте процесса, Возможности выполнения соединения через любую прозрачную среду. Однако эти способы имеют и недостатки : некоторая комбинация металлов вследствии быстрого нагрева и охлаждения в точке соединения становятся хрупкими, а тепловой режим зависит от отражательной способности соединяемых материалов. Способы требуют точного регулирования количества энергии, длительности импульса, пиковой мощности, формы и воспроизводимости импульсов.

Технология сборки методом перевернутого кристалла [ flip-chip].

Рис 8. Структура полученного шарика

Конструкция flip-chip включает в себя: 1 - сформированный шарик из припоя 5%Sn-0.5%Pb; 2 - слой фазового состава Cr+Cu; 3 – стекло; 4 - первоначально осажденный припой; 5 - интерметаллическое соединение; 6 – Cr; 7 – Al (рис.8.).

Процесс начинается с последовательного напыления Cr, Cu, AlAu через металлическую маску на все алюминиевые контактные площадки на пластине. Контактные площадки могут быть расположены в любой области на поверхности кристалла с некоторыми ограничениями. Золото предохраняет тонкопленочную структуру от окисления до нанесения на покрытие Cr-Cu-Au последующих слоев Pb-Sn. Пленку Pb-Sn осаждают на большой площади по сравнению с площадью, занимаемой контактными площадками с покрытием Cr-Cu-Au. Площадь и толщина этой осажденной пленки определяют окончательные размеры шарика. Структура полученного шарика показана на рис.8.

После напыления готовую структуру помещают в камеру с пониженным давлением, где с пленки с Pb-Sn благодаря силам поверхностного натяжения удаляется окисный слой и образуется шарик припоя с площадью основания, определяемой размерами покрытия Cr-Cu-Au (так называемая метализация, ограниченная шариком). Основными преимуществами технологии сборки таким методом является возможность матричного расположения контактных площадок и очень малая протяженность межконтактных соединений, что сводит к минимуму величину их индуктивности. Основные недостатки этой технологии - худшие тепловые характеристики (по сравнению с кристаллом, присоединенным обычным способом); трудность обеспечения гарантированного присоединения выводов при групповом процессе пайки, сильное влияние внутренних механических напряжений из-за разницы ТКЛР кристалла и подложки, трудности измерения и электротермотоковой тренировки кристаллов с объемными выводами.

Метод переноса объемных выводов.

В этой технологии объемные выводы выполняются на временной подложке, затем присоединяются к концам балочных выводов ленты-носителя, что существенно снижает стоимость сборки и упрощает ее. Принцип этой технологии отражен на рис.9.

Рис 9. Технология переноса объемных выводов.

В данном случае ЛН выполнена из полиимидной пленки толщиной 125 мкм, ламинированной с медной фольгой толщиной 35 мкм, в которой формируют травлением выводную рамку с последующим ее лужением и золочением. Оптимальная толщина облуженного слоя 0.3-0.45 мкм. Временная подложка состоит из теплостойкой стеклянной пластины со слоем металлизации, который служит электродом для нанесения золотых ОВ. Подложка должна надежно поддерживать сформированные выводы и выполнить их перенос при самых низких давлениях и температурах инструмента. Качество переноса зависит от плоскостности и гладкости временной подложки, которую можно использовать многократно.

Сформированные выводы имеют форму "гриба", высота 20-40 мкм, размер в широкой части 80*80 мкм и 20*20 мкм в нижней части. На прочность присоединения ОВ влияют его форма и чистота золота (хорошее качество присоединения наблюдается для выводов из золота 99.95%, для выводов с содержанием золота 67% наблюдается растрескивание выводов при сборке).

Лекция 17. Способы образования соединений. Микросварные соединения. Технологические особенности, напряженно-деформированное состояние и факторы прочности.

Физико-химические основы сварки

Процесс образовании сварного соединения можно условно разделить на четыре стадии: 1) образовании физического контакта между поверхностями материалов; 2) активация контактных поверхностей; 3) объемное развитие взаимодействия; 4) кристаллизация. Hа первой стадии сближаются материалы на расстояние порядка 10 ... 100 нм, при котором между частицами начинает проявляться физическое взаимодействие, обусловленное силами Ван-дер-Ваальса. Под действием этих сил в жидких фазах происходит дальнейшее самопроизвольное уменьшение расстоянии между атомами и их поляризация на фазовых границах раздела с изменением орбит части внешних электронов, которые приводят к снижению потенциальной энергии атомов. При некоторой критической величине начинается перекрытие стабильных электронных оболочек и появляются силы отталкивания. Достижение минимума потенциальной энергии соответствует физической адсорбции и завершает первую стадию образования соединения.

При твердофазной сварке, вследствие шероховатости реальных поверхностей, физическое взаимодействие протекает не по всей площади, а только в местах контакта микровыступов с наибольшей суммой высот. В процессе последующего пластического деформирования этих выступов в контакт будут вступать новые выступы, обладающих меньшей суммой высот. В начальный момент процесс формирования контакта двух поверхностей сопровождается ростом числа единичных пятен касания и схватывания, площадь каждого при этом увеличивается незначительно.

Из второй стадии происходит образование на поверхности более твердого из соединяемых материалов центров, активных в химическом отношении. Активный центр упрощенно — это частицы со свободными валентностями, которые могут возникнуть при разрыве связей в кристалле, в местах образования дефектов. Для - активирования поверхностей вводится дополнительная энергия: тепловая, деформации, ультразвуковая. При сварке плавлением цепная реакция растекания с выделением энергии поверхностного натяжения увеличивает площадь контакта вокруг каждой точки взаимодействия. Отдельные контактные пятна начинают сливаться в более крупные очаги схватывания, происходит коллективизация валентных электронов, которая приводит к образованию металлической связи между контактирующими поверхности ми.

Активирование с помощью энергии деформации приводит к тому, что все большая часть сопрягаемых поверхностей в зоне контакта включается в соприкосновение друг с другом, очищается от оксидных и адсорбционных пленок. Одновременно происходит размножение и выход дислокаций на контактную поверхность, а также химическое взаимодействие с образованием прочных связей.

При воздействии УЗ-колебаний наблюдается упрочнение поверхностных слоев в зоне сварки, что приводит к деформированию более глубоких слоев твердого тела с одновременным интенсивным тепловыделением, вызванного трением сжатых контактирующих поверхностей. В результате осуществляется релаксация напряжений вблизи поверхностных слоев, вовлечение в деформацию все больших объемов металла, разрастание мостиков схватывания.

С момента образования на контактных поверхностях активных центров наступает третья стадия, при которой развивается взаимодействие соединяемых материалов как в плоскости, так и в объеме зоны контакта. В плоскости контакта оно заканчивается слиянием очагов взаимодействия, что является необходимым условием возникновения прочных химических связей между материалами. Но оно может оказаться недостаточным для получения прочного сварного соединения, так как к моменту слияния очагов взаимодействия не произойдет релаксации напряжений. Увеличение времени сварки приводит к развитию гетеродиффузии, которая может упрочнить соединение при образовании твердых растворов замещения или разупрочнить при образовании хрупких интерметаллидных фаз.

Характерной особенностью кристаллизации сварного соединения является образование зональной структуры, состоящей из ядра, переходной зоны и неизменяемой зоны основы. Ядро при сварке плавлением представляет закристаллизо-

твердого раствора замещения или внедрения, интерметаллидов, механической смеси кристаллов и примесей. Структура ядра определяет качество и надежность соединения. Поэтому при контактировании необходимо стремиться к идеальному гомогенному кристаллическому переходу путем подбора материалов с одинаковыми физико-механическими свойствами, строением кристаллической решетки И электронной структуры или таких, для которых выполняется условие образования твердых растворов в широком диапазоне концентраций. В переходной зоне, которая в зависимости от истода сварки колеблется в широких пределах, происходит диффузионное легирование основы, ее рекристаллизация.

Факторы, определяющие кинетику сварного соединения

Физические основы и кинетика процесса образования неразъемных сварных соединений алюминиевой проволоки с алюминиевой контактной площадкой на оксидном слое кремниевой подложки в производстве полупроводниковых приборов изучены достаточно полно.

Большинство исследователей констатируют факт, что прочность и надежность соединения Аl - Аl характеризуются высокими показателями вследствие отсутствия гетерогенных диффузионных процессов и при сварке, и при последующем температурном старении. Так, при ускоренных испытаниях (выдержка при 300 °С в течение 150 ч) целостность сварных соединений Al - Аl на SiO2 сохраняется, а при отрыве проволоки происходит разрыв в месте перехода вывода в сварное соединение. Металлографический анализ косых микрошлифов показал, что зона взаимодействия Аl - Аl имеет металлический блеск и незначительные включения окислов алюминия.

Однако при чрезмерной деформации выводов (более 60%) и непараллельности поверхности кристалла относительно торца инструмента имеет место (до 4%) предельно низкое усилие на отрыв - 1,6-10-2 Н.

Опыт производственной эксплуатации первых образцов автоматизированного микросварочного оборудования показал, что применение микропроволоки с большим разбросом по сечению приводит к нестабильности прочности контактов. Изменение сечения проволоки при микросварке при заданных технологических режимах влияет на прочность соединений потому, что удельное давление на свариваемые элементы изменяется вследствие изменения степени деформации. При заданных режимах сварки существует определенный предел деформации проволоки, когда удельное давление становится равным удельному сопротивлению пластической деформации. Использование вместо проволоки ленточных выводов в конструкции гибких носителей СБИС позволяет во многом избежать проблем, связанных с разнотолщинностью проволоки (диаметр 30 мкм), так как при ленточном выводе (фольге) его ширина составляет 100 - 200 мкм и фактор разнотолщинности сглаживается за счет интегральной картины сварного соединения. Кроме того, ленточный вывод гибкого носителя поступает на сварочный монтажный стол в готовом виде и не подвергается внешним воздействиям протяжных механизмов, как в случае подачи проволоки.

В настоящее время алюминиевые сплавы характеризуются хорошей технологичностью, при обработке давлением легко прокатываются в виде фольги толщиной 20 - 30 мкм. Прочность соединения, полученного ультразвуковой сваркой, во многом определяется химическим составом алюминиевой фольги. При этом изменяются и механические свойства самой фольги. Однако наиболее оптимальным является многокомпонентное легирование.

С учетом прочностных и экономических параметров, простоты освоения в промышленности наибольшее распространение получила фольга А5Т, которая в композиции с полиимидным покрытием серийно поставляется в виде материала ФДИ-АП1-50 по ЫУО.037. 042 ТУ.

В условиях формирования сварного соединения плоского вывода гибкого носителя с алюминиевой контактной площадкой кристалла СБИС особых дополнительных требований к материалу КП по сравнению с проволочным способом сборки не обнаружено. Определяющим является только, что толщина слоя металлизации на кристалле должна быть не менее 0,9 мкм. Уменьшение толщины ведет к снижению прочности сварного соединения.

Введенные в отраслевые стандарты конструктивно-технологические требования к гибким носителям (ОСТ 11 073.920) и к монтажным зонам на кристаллах (ОСТ 11 0305) основаны на обеспечении прочности сварных соединений и качества получаемых изделий при реальных современных достижениях автоматизированного сборочного оборудования, оснащенного техническим зрением.

Для выбора оптимальных режимов получения качественного соединения алюминиевых выводов гибкого носителя с КП кристалла при ультразвуковой сварке большое значение имеют исследования кинетических закономерностей формирования соединения.

Для соединения проволочных выводов с металлизированными контактными площадками на кремниевой подложке этот вопрос изучен достаточно полно. Для случая соединения ленточных выводов с аналогичными подложками картину кинетических закономерностей формирования соединения в основном следует считать идентичной за исключением некоторых допущений, связанных с геометрией привариваемого вывода и профилем торца инструмента. Кинетика формирования соединения в реальном масштабе времени изучалась с помощью регистрации осциллограмм, изменения температуры в зоне сварки, контактного электросопротивления на границе сварочный инструмент - проводник или проводник - кристалл, записи акустической эмиссии (рис.1 и 2).

Кинетику формирования соединения при УЗС подобных образцов можно представить следующим образом. До включения ультразвуковых колебаний (УЗК) под действием статически приложенной нагрузки на инструмент из-за деформации проводника создается некоторая первоначальная площадь контактирования по границам разделов инструмент - вывод и вывод - кристалл.

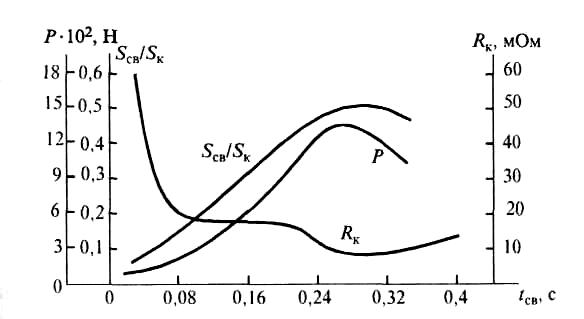

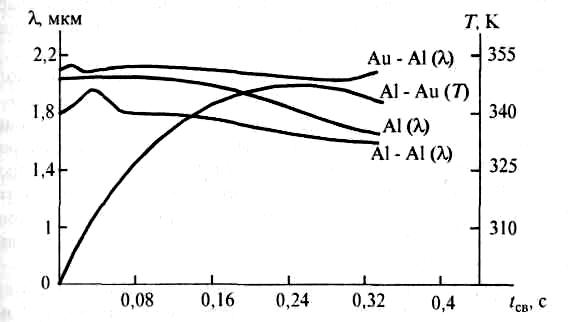

Рис.1. Характер изменения прочности Р и электросопротивления контакта RK, отношения площади сварного соединения SСВ к общей площади контакта SК от времени tCB УЗС для контактных пар А1 - А1 на кремниевой подложке.

Рис.2. Характер изменения температуры T и амплитуды колебаний X от времени tсв УЗС для различных свариваемых контактных пар на кремниевой подложке.

После включения УЗК в результате активирующего действия ультразвука, снижающего предел текучести алюминия, облегчается пластическая деформация проводника и идет интенсивная осадка его, о чем свидетельствует резкое увеличение ширины контакта и интенсивности акустической эмиссии. При этом из-за наличия канавки на инструменте процессы трения сначала идут в основном

на контактной поверхности вывод (проволока) - кристалл, что и подтверждают экспериментальные данные резким возрастанием и последующим спадом RK (см. рис.1.) На этой стадии в зоне трения происходит значительное тепловыделение, которое резко повышает температуру в зоне сварки (см. рис.2.), способствуя ускоренной пластической деформации проводника.

Таким образом, УЗК при сварке прежде всего создают условия для быстрого формирования физического контакта. Одновременно с этим происходит активация контактных поверхностей, приводящая к образованию очагов взаимодействия в условиях пластической деформации алюминия.

Под влиянием необычайно больших пластических деформаций в приконтактных слоях и кратковременных температурных вспышек возникающих в зоне трения, первые очаги взаимодействия образуются при относительно небольшом увеличении температуры. Наличие первых очагов взаимодействия при очень малых временах сварки подтверждается экспериментально с помощью металлографических исследований; кроме того, контакты, полученные за такие малые времена сварки, обладают уже некоторой прочностью, но суммарная площадь очагов взаимодействия мала.

В дальнейшем, с увеличением площади контактирования и плотности очагов взаимодействия, сопротивление перемещению проволоки относительно кристалла возрастает настолько, что происходит в основном перемещение инструмента уже относительно проволоки. При этом резко усиливается падение напряжения на границе раздела инструмент-проволока. Эта граница и является теперь источником тепла. Следует отметить, что температура в зоне сварки под действием обоих источников тепла, которые как бы меняются местами, постоянно растет до определенного момента (см. рис.2.).

Характерно, что при достижении максимальной температуры в зоне сварки происходит вторичная осадка проводника. Это хорошо подтверждается резким падением напряжения и RK проволока - металлизированный кремний. Кроме того, этому временному интервалу ответствует наиболее интенсивный прирост площади SCB, (SCB /SK) и, соответственно, прочности Р (см. рис.1). Причем максимальный прирост прочности сварки происходит в основном за время активной деформации проводника. Перегибы на кривых RK соответствуют задержке по деформации проводника из-за деформационного упрочнения алюминия в процессе первичной осадки и резкого уменьшения удельного давления сварки из-за увеличения площади контактирования свариваемых мате риалов при постоянной величине нагрузки на сварочный инструмент. С увеличением параметров УЗС отдельные стадии процесса накладываются друг на друга.

Значительный интерес представляют исследования зависимости прочности микросварного соединения от времени с одновременным изменением деформации выводов. Исследовалась ультразвуковая сварка алюминиевого ленточного вывода сечением 242x18 мкм2 с алюминиевой пленкой, нанесенной на SiO2. Деформацию измеряли по изменению ширины ленточного вывода в зоне сварки через определенные промежутки времени, а затем рассчитывали скорость деформации. Максимальная скорость деформации соответствует максимальной прочности сварного соединения, при этом площадь активной зоны достигает наибольших размеров.

Так как прочность сварного соединения определяется скоростью деформации, то, очевидно, пластичность вывода должна быть максимальной. В этой связи исследованы режимы отжига, обеспечивающие максимальную пластичность алюминиевых выводов. Установлено, что максимальная пластичность достигается при температуре отжига 573 К, а среда отжига существенного влияния на исследуемые механические свойства не оказывает. Кроме того, надо отметить, что установленная температура отжига, приводящая к максимальной пластичности выводов, находится в температурном интервале рекристаллизации для алюминия высокой чистоты 563 - 583 К, что для нашего случая соответствует температурному интервалу имидизации полиимида при изготовлении полиимидных носителей. Исходя из рассмотренных закономерностей формирования соединения в процессе сварки, можно рекомендовать оптимальные соотношения режимов сварки.

Однако, как показывает практика, контроль только основных параметров процесса сварки: усилия нагружения, амплитуды колебаний и времени - не обеспечивает воспроизводимости процесса УЗС и прочности сварных соединений. Обеспечение воспроизводимости качества соединений возможно при разработке способов активного контроля свойств соединения, которые предусматривают ведение процесса пластичного течения металла по поверхности полупроводника таким образом, чтобы, учитывая кинетику УЗС, распределять величину действующих на контактные поверхности нормальных и касательных напряжений и уметь управлять силами контактного трения для реализации процесса схватывания по большой площади контакта при минимальной глубине взаимодействия.

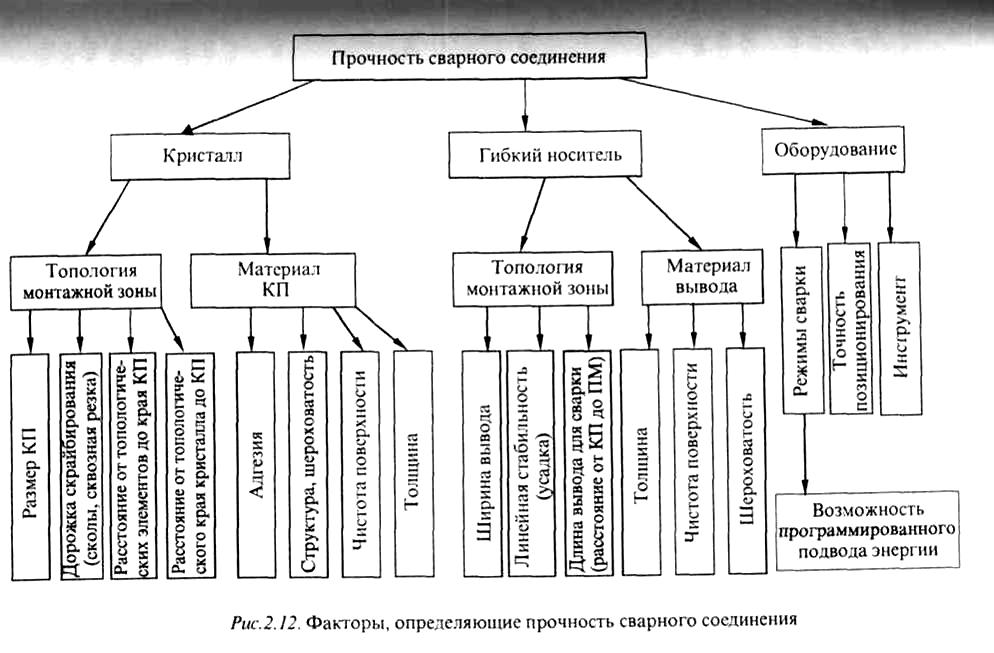

Факторы определяющие прочность сварного соединения

Виды микросварных соединений и инструмента

Обычно при проволочном монтаже применяются соединения встык и внахлест. При отсутствии загрязнений на соединяемых поверхностях прочность соединений зависит от площади контакта. Давление инструмента на проволоку приводит к пластической деформации материала проволоки. Однако, при этом снижается прочность проволоки в месте перехода от деформируемого участка к недеформированному. При механических воздействиях здесь возникает концентрация напряжений. В связи с этим сварку проволочных выводов внахлест целесообразно выполнять с переменной по длине сварки деформацией проволоки. Это достигается наклоном инструмента на несколько градусов в сторону, противоположную формируемой перемычке. Во избежание подреза проволоки кромка инструмента должна быть закруглена. При сварке встык, плавный переход проволоки в деформированную область обеспечивается закруглением или фаской у выхода отверстия инструмента. Площадь контакта соединения зависит от площади рабочего торца инструмента, от диаметра проволоки и степени ее деформации. Размеры сварного соединения в зависимости от этих параметров приведены в таблице 1.

Таблица 1

|

||||||||||||||||||||||||

Размеры без скобок обозначает длину сварного соединения, а в скобках - ширину сварного соединения.

В зависимости от материала вывода и контактной площадки используют термокомпрессионную сварку (ТКС), сварку косвенным импульсным нагревом (СКИН), электроконтактную одностороннюю сварку (ЭКОС) сдвоенным инструментом и ультразвуковую сварку (УЗС). Определяющей тенденцией развития методов микросварки от ТКС до УЗС является локализация зоны нагрева, что уменьшает тепловое воздействие на изделие в целом и повышает воспроизводимость параметров сварного соединения.

Оптимизация режимов УЗС алюминиевых выводов гибкого носителя на кристалл

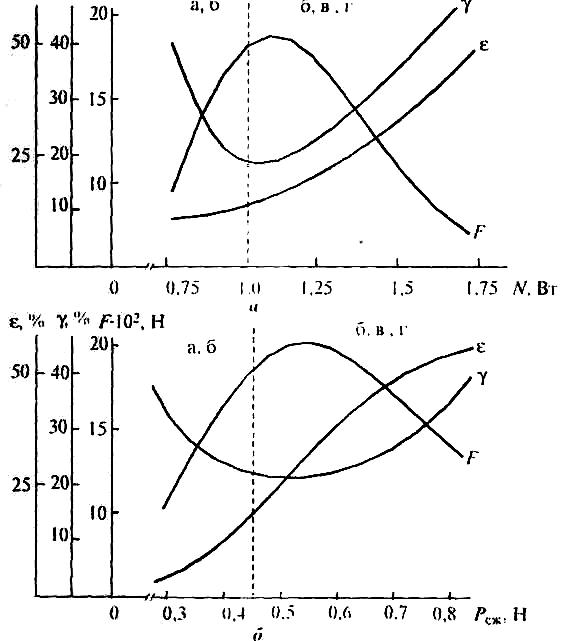

Основными параметрами процесса УЗС являются: усилие нагружения (сжатия) Рсж [Н], мощность N [Вт] и время сварки ta [с].

Оценка качества сварного соединения проводится по следующим параметрам: прочности F [Н], относительной деформации ε [%], коэффициенту вариации прочности γ [%].

Зависимости относительной деформации ε от режимов сварки дают возможность более полной трактовки прочности соединения, а также дают некоторые представления о кинетике процесса образования соединения при УЗС. Коэффициент вариации прочности γ позволяет судить о Стабильности прочности соединения в зависимости от режимов сварки.

Относительная деформация оценивается по формуле

![]()

где h - высота осадки, мкм; Н - толщина А1-вывода , мкм.

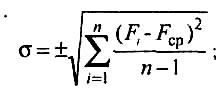

Коэффициент вариации прочности рассчитывается по следующим формулам:

![]()

Fi - усилие разрушения для i-го сварного соединения; п - количество испытанных соединений.

Оценка стабильности механической прочности по коэффициенту вариации прочности показывает, что увеличение коэффициента связано с снижением стабильности и, наоборот, повышение стабильности приводит к уменьшению коэффициента.

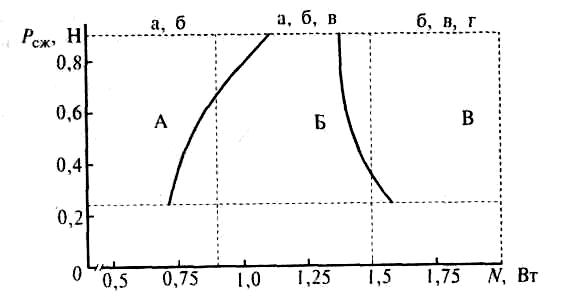

В первую очередь определяют область допустимых режимов сварки. Для интегральной оценки в экспериментах используют метод построения пороговых кривых. Для этого при постепенном увеличении усилия нагружения Рсж и мощности N выполняют сварку с последующим испытанием на отрыв и сопоставлением с уровнями допустимой прочности соединения.

На рис.3 представлены характерные зависимости, формирующие следующие области режимов сварки: А - область режимов, обеспечивающих прочность сварных соединений не менее 5-10-2 Н; Б - область допустимых режимов; В - область режимов, обеспечивающих получение сварных соединений с избыточной деформацией (более 50%).

Рис.3. Области допустимых режимов сварки по методу построения пороговых кривых в зависимости от мощности N и усилия нагружения Рсж: а, б, в, г - вид разрушения сварного соединения по выводу, по околошовной зоне, по сварному соединению и отрыв со сколом кристалла соответственно.

Рис.4. Зависимость прочности сварного соединения F, относительной деформации е и коэффициента вариации γ от времени сварки tCB.

В пределах области допустимых режимов снимаются зависимости прочности сварного соединения F относительной деформации ε, коэффициента вариации у от основных режимов сварки (усилия нагружения, мощности и времени сварки).

Зависимости F, ε, γ = f(tcв) представлены на рис.4, зависимости

F, e, γ от мощности УЗК и усилия нагружения - на рис.5. Зависимость

F = f(Рсж) имеет свой максимум, определяющий оптимальные условия передачи энергии без потерь от сварочного инструмента к месту сварки. ε, % ,γ% F*102, Н

Рис. 5. Зависимость прочности сварного соединения F. относительной деформации ε и коэффициента вариации γ от мощности N (а) и усилия сжатия Pсж (б): а, б, в, г - вид разрушения сварною соединения по выводу, по околошовной зоне, по сварному соединению и отрыв со сколом кристалла соответственно

Чрезмерное увеличение усилия сжатия Рсж препятствует протеканию в зоне контакта процессов скольжения, что приводит к снижению прочности.

Зависимость F = f(tсв) имеет диапазон стабильной прочности сварных соединений от 150 до 250 мс, и снижение ее при дальнейшем увеличении времени сварки свидетельствует о начале нового процесса разрыва уже образовавшихся связей в зоне контакта алюминиевый вывод - КП кристалла.

Характер зависимости F = f(N) говорит о том, что увеличение амплитуды колебаний или мощности N приводит к образованию надрезов на балочных выводах, чрезмерному увеличению деформации и, следовательно, снижению прочности.

Разработка технологии сборки СБИС на А1-полиимидном носителе с использованием автоматов предусматривает исследование и стабилизацию более широкого круга параметров, которые для условий сборки с использованием установок ручного типа не являются доминирующими, а при автоматизированной сборке становятся решающими.

Определено, что прочность соединения сварки зависит от конструкции гибких носителей кристаллов, а именно, определяется расстоянием от КП кристалла до защитного полиимидного кольца l (рис.2.16).

При проведении экспериментов для выработки конструктивно-технологических ограничений на проектирование гибкого носителя установлено, что концы выводов, присоединяемых к контактным площадкам кристалла, необходимо закреплять, чтобы уменьшить возможность деформации выводов при работе с носителем. Минимальная свободная от полиимида длина вывода устанавливается из соображений обеспечения достаточной прочности сварного соединения. Это в данном конструктивном варианте определяется не только режимами сварки, но и геометрическими размерами вскрытого окна в полиимиде, определяющими допустимое минимальное расстояние между контактной площадкой кристалла и защитной рамкой гибкого носителя с учетом допустимой деформации вывода.

С учетом коэффициента ∆L. описывающего относительное удлинение материала вывода, минимальное расстояние L от защитной рамки до сварочного инструмента (контактной площадки кристалла) для рассматриваемого конструктива оценочно можно записать:

L=(hим + 0.5HAl)/(∆L(2+∆L))0.5

где hПМ - толщина полиимида; НAl- толщина алюминия.

Методы выполнения сварных монтажных соединений

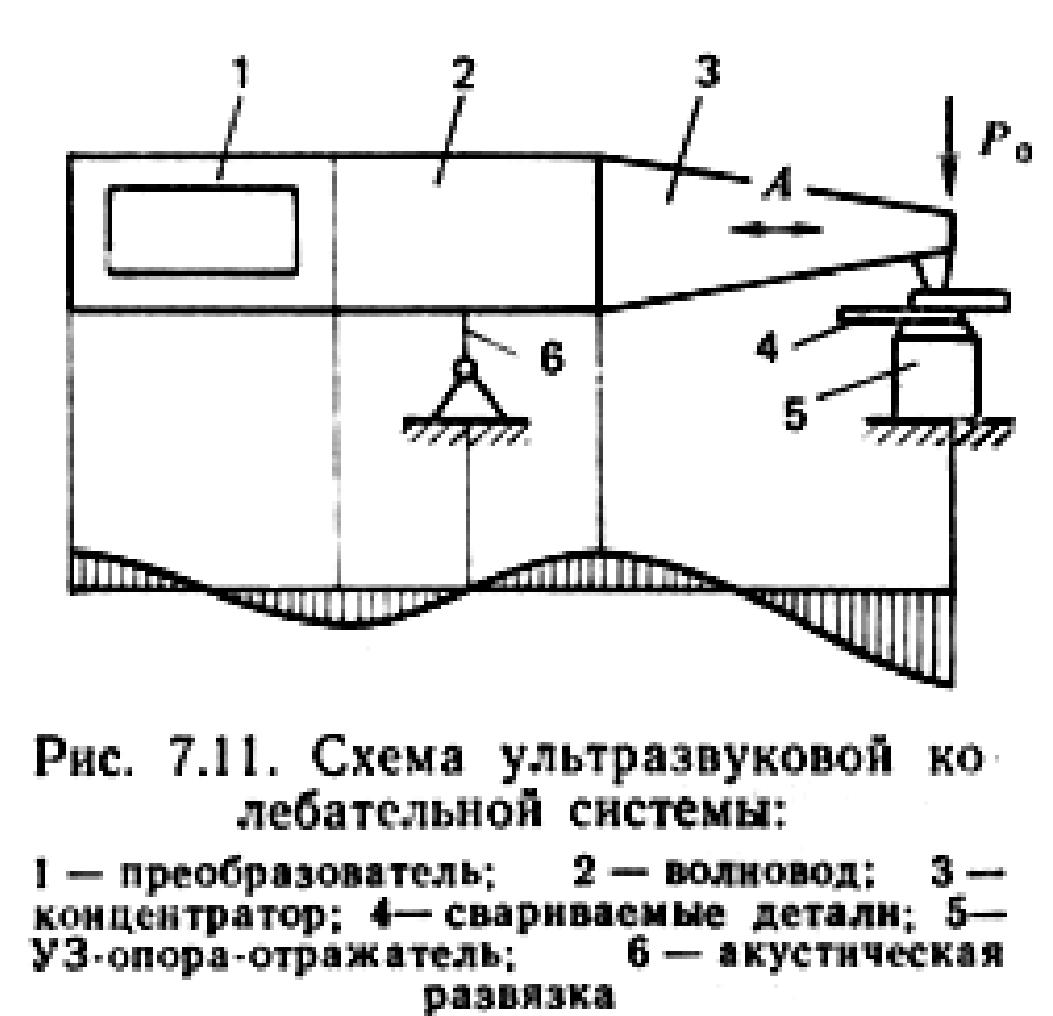

Ультразвуковая сварка выполняется за счет возбуждения в свариваемых деталях упругих колебаний УЗ-частоты при одновременном создании определенного давления. Схема ультразвуковой колебательной системы приведена на рис. 6. Для УЗ-микросварки используют оборудование с частотами 22, 44, 66, 88 кГц. При УЗ-сварке температура нагрева непосредственно в зоне контакта не превышает 30 ... 50% от температуры плавления соединяемых материалов, что позволяет использовать этот метод для соединения чувствительных к нагреву материалов.

Прочность сварного соединения в основном определяется амплитудой колебаний на рабочем торце инструмента и давлением, приложенным к соединяемым деталям. При малой амплитуде в плоскости контакта происходит замедленное образование активных центров соединения. Чрезмерное увеличение амплитуды увеличивает напряжения среза, приводящие к разрушению части

Экстремальный характер имеет зависимость прочности сварного соединения от давления: его занижение замедляет пластическую деформацию в контактной зоне соединения и снижает плотность дислокаций, необходимых для активирования поверхности. Завышение давления увеличивает трение и снижает амплитуду колебаний рабочего торца инструмента. Оптимальное значение давления колеблется от 0,5 до 20 Н/мм2. Повышение частоты колебаний инструмента в некоторых случаях ускоряет процесс соединения. Время сварки подбирается экспериментально с целью получения максимальной прочности соединения.

Рис.6. Схема

ультразвуковой колебательной системы:

1 – преобразователь; 2 – волновод; 3 –

концентратор; 4 – свариваемые детали;

5 – УЗ-опора-отражатель; 6 – акустическая

развязка.

Основным элементом установок УЗ-сварки является инструмент, форма и размер рабочей части которого имеют важное значение для получения качественных соединений. Распространенной конструкцией является стержень с конической частью, размеры торца которого выбираются в зависимости от диаметра привариваемого проводника drop=3—4(dпр). В ряде случаев на торце инструмента делают поперечные и продольные канавки, которые обеспечивают эффективную передачу УЗ-колебаний и обжатие выводов.

Материал инструмента для УЗ-сварки должен обладать высокой износостойкостью, иметь незначительные акустические потери, малую склонность к адгезии с привариваемым материалом, высокую прочность, хорошую обрабатываемость. Наиболее полно этим требованиям удовлетворяют твердые сплавы на основе карбида вольфрама. Инструмент из этого сплава выдерживает до 50000 сварок. Значительное повышение стойкости достигается химико-термической обработкой инструмента. Насыщение рабочей поверхности марганцем увеличивает стойкость инструмента в 2 раза, а нанесение покрытия из титана — в 3—4 раза.

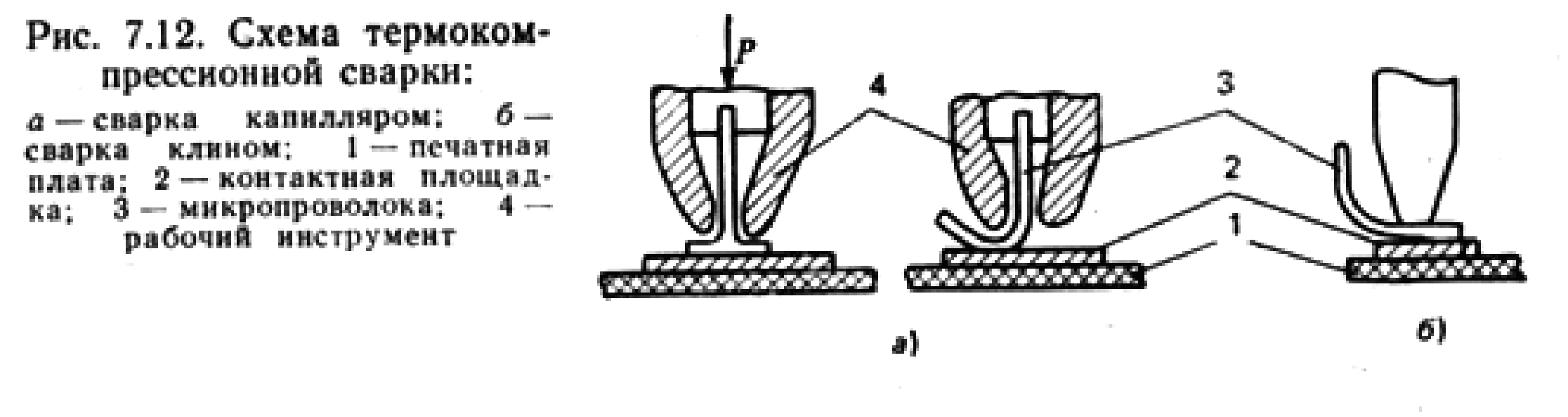

Термокомпрессионная сварка—это сварка, которая проводится при невысоких давлениях с подогревом соединяемых деталей. Достоинства: стабильность сварочного инструмента и его высокая стойкость, малая чувствительность к изменению режима, простота контроля основных параметров процесса. Недостатки: ограниченное число сочетаний свариваемых материалов (только пластичные), необходимость весьма тщательной подготовки соединяемых деталей.

П ри

приложении температуры и давления в

момент осадки (рис. 7,а, б) в результате

течения пластичного металла вдоль

поверхности другого металла происходит

очистка места соединения от оксидных

планок, сближение поверхностей и

образование между ними плотного

контакта. После сварки за счет развития

процесса диффузии между свариваемыми

материалами полученное соединение

упрочняется.

ри

приложении температуры и давления в

момент осадки (рис. 7,а, б) в результате

течения пластичного металла вдоль

поверхности другого металла происходит

очистка места соединения от оксидных

планок, сближение поверхностей и

образование между ними плотного

контакта. После сварки за счет развития

процесса диффузии между свариваемыми

материалами полученное соединение

упрочняется.

,

По способу соединения термокомпрессия выполняется «внахлестку» и «встык». Тип образующегося соединения определяется формой инструмента, среди которых основными являются: капилляр (рис. 8,а) и клип (рис. 8,б,в). Наиболее высокая прочность обеспечивается при использовании соединений с ребром жесткости или типа "рыбий глаз", но для этого требуется сложная форма инструмента.

Основными параметрами режима термокомпрессии являются усилие сжатия Р, температура нагрева инструмента или соединения Г, длительность выдержки под давлением t. Выбор давления t3 - определяется допустимой деформацией присоединяемого проводника или максимально допустимым давлением на присоединяемую деталь. Деформация для золотой проволоки составляет 50... ... 70%. для алюминиевой —60—80%. Температура нагрева не должна превышать температуру образования эвтектики соединяемых материалов и колеблется для различных материалов от 250 до 450°С. Длительность выдержки устанавливается в зависимости от сочетания свариваемых материалов и определяется экспериментально путем оценки прочности соединений.

Рис.8. Типы

термокомпрессионных соединений: а –

обычное; б – ребром жесткости; в – типа

«рыбий глаз».

Рис.9. Схема сварки

сдвоенным электродом: 1 – электрод; 2 –

провод; 3 – контактная площадка; 4 -

основание.

Весьма важным фактором при термокомпрессионной сварке является правильный выбор материала инструмента. Он должен иметь низкую теплопроводность, высокую прочность при периодических колебаниях температуры, высокую стойкость против окисления и износа, низкую склонность к схватыванию со свариваемыми материалами. Больше других перечисленным требованиям удовлетворяет инструмент, изготовленный из твердых сплавов (карбиды вольфрама и титана) и керамики (оксид бериллия, алюмокерамика).

Термокомпрессионная сварка применяется для присоединения выводов к полупроводниковым кристаллам, сварки микропроводов и проволок между собой, приварки жил плоского кабеля к выводам соединителя и др. (Г=250 ... 450°С, Р=40 ... ... 100 МПа, t=1 ... 10 с).

Сварка давлением с косвенным нагревом в отличие от термокомпрессии проводится инструментом, который импульсно нагревается проходящим по нему током. Вследствие кратковременности процесса нагрева металлический проводник в месте контакта нагревается до более высоких температур, чем при термоком-прессии. Это позволяет приваривать проводники из относительно малопластичных металлов к тонким пленкам на керамических подложках. Высокая точность поддержания температуры и малая инерционность обеспечиваются при нагреве инструмента током с частотой следования импульсов 0,5.. .1,5 кГц. Данный метод применяется при монтаже навесных элементов, имеющих гибкие выводы (T=300 ... 600°С, Р=80 ... 200 МПа, t=0,1 ... 0,5 с). Сочетание термокомпрессии с косвенным импульсным нагревом и наложения УЗ-колебаний позволяют в 1,5—2 раза снизить усилие сжатия деталей (15 ... 50 МПа) и увеличить прочность соединения.

Сварка расщеплением (сдвоенным) электродом применяется в технологии электрического монтажа, в частности при получении контактных соединений пленарных выводов ИС и ЭРЭ с контактными площадками плат, жестких ленточных проводов с выводами печатных соединителей и др. Свариваемыми материалами являются мель, серебро, золото, алюминий, никель; толщина их составляет 0,03 ... 0,5 мм.

Подготовка свариваемых поверхностей заключается в предварительном отжиге материалов для снятия внутренних напряжений и увеличения пластичности, в обезжиривании поверхностей химическими растворителями. Сварку осуществляют инструментом-электродом, изготовленным из вольфрама или молибдена в виде двух токопроводящих частей, разделенных зазором 0,02 ... ... 0,25 мм в зависимости от толщины или диаметра привариваемых выводов (рис. 9). Для повышения жесткости инструмента между электродами устанавливают диэлектрическую прокладку. Зазор между электродами оказывает значительное влияние на глубину проникновения тока и на термическую нагрузку печатного проводника в месте соединения с диэлектриком.

Сварку проводят одним или несколькими импульсами конденсаторного разряда с регулировкой длительности, мощности и интервалов между импульсами. Это обеспечивает предварительный нагрев зоны сварки без резкого подъема температур в начале сварочного цикла и отжиг материалов. Усилие прижима электродов при сварке (0,2 ... 1,5 Н) создается в момент нагрева до максимальной температуры и снимается до окончания действия импульса тока.

Качество сварки сдвоенным электродом определяется сочетанием температур плавления соединяемых металлов, соотношением размеров выводов и толщины печатных проводников, термостойкостью платы. Медные печатные проводники вследствие высокой тепло- и электропроводности плохо свариваются, поэтому их предварительно покрывают электролитическим способом слоем никеля или золота.

Сварку сдвоенным электродом осуществляют на установках типа «Контакт-ЗА» (производительность 250 сварок в час), ЭМ-425А, ЭМ-440, 441 (800 ... 2300 сварок в час) при длительности сварочного импульса 0,02 ... 0,8 с. При этом ИС и ПП полу чают незначительную термическую нагрузку. Недостатками рас смотренного метода являются необходимость никелирования плат и золочение выводов ИС, точное позиционирование выводов, трудность группового контактирования, более высокая стоимость по сравнению с пайкой.

Как показывает анализ, большинство методов сварки обеспечивает индивидуальное выполнение каждого соединения, что сказывается на их производительности. Интересное решение при создании групповых методов представляет подсоединение выводов сваркой взрывом. При этом можно выделить два основных процесса: локальное нанесение взрывчатого вещества (ВВ) на выводы и непосредственно сварка. Нанесение ВВ осуществляется методом сеткографии через металлические или шелковые сетки. Паста, содержащая ВВ, обладает хорошей текучестью и адгезией к поверхности вывода. Заряды на поверхности выводов формируют из первичных инициирующих ВВ, имеющих очень малые критические диаметры заряда и чувствительных к температуре или лучистому излучению.

В качестве ВВ можно использовать азид свинца Pb(N3)2 ( Т= = 350°С), азид серебра AgN3 (Т=300°С, А = 2,6 Дж/см2), азид меди CuN3(Т=215oC), азид кадмия Cd(N3)2 (Т=144°С), фульминат ртути Hg(OHC)2(Т=1900C), карбид меди CuC2 (Т= =280°С), карбид серебра Ag2C2, (Т=200°С, А=0,8 Дж/см2), нитрид серебра Ag3N (Т=155 0С, А=0,2 Дж/см2) и др. (В скобках указана критическая температура детонации и пороговая чувствительность фоточувствительных ВВ). При взрыве скорость пластины (вывода), ускоренная детонационной волной, зависит от конструктивных размеров, плотности ВВ, металла, толщины слоя ВВ и составляет примерно 2000 ... 5500 м/с. В месте соударения сварка может происходить и в твердой фазе, и с образованием слоя расплава между соединяемыми металлами либо с образованием локальных зон расплава.

Присоединению выводов сваркой взрывом присущи следующие достоинства: возможность сваривать трудносоединяемые материалы, прочность соединений не ниже прочности основных материалов, так как сварка может быть проведена ниже температуры

действие на окружающие участки соединяемых материалов, несложное технологическое оборудование. Однако методу присущи существенные недостатки: требуется особая осторожность в обращении с ВВ, предъявляются специфические требования к помещениям, оборудованию, материалам, непосредственно контактирующим с ВВ, необходима точная дозировка ВВ, специальная подготовка операторов.