- •Тема 1. Комплексная микроминиатюризация и автоматизированные

- •Цели и задачи микроэлектронной аппаратуры

- •Основные пути выбора конструктивно-компоновочной схемы и методов монтажа мэа

- •Элементная база и ее влияние на конструкцию мэа

- •Корпусированная элементная база

- •Динамика развития основных исходных конструкторских

- •Бескорпусная элементная база

- •Исходные данные задания

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

- •Результаты, полученные при выполнении задания

- •Тема 2. Конструктивные исполнения и современные технологии сборки элементной базы.

- •Микросхемы, элементы, компоненты

- •Классификация микросхем

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Современные корпуса дискретных полупроводниковых приборов или их сборок

- •Бескорпусная элементная база

- •Имс с проволочными выводами

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Кристаллы с балочными выводами

- •Имс с организованными шариковыми выводами

- •Имс с организованными выводами на гибком носителе

- •Классификация типов ленточных носителей

- •Одноточечная автоматизированная сборка на ленту-носитель

- •Резисторы

- •Основные сведения об объемных резисторах

- •Конденсаторы

- •Относительные диэлектрические проницаемости

- •Катушки индуктивности

- •Технология монтажа пассивных компонентов

- •Практическое занятие оптимизация технологических режимов процесса микроконтактирования бескорпусных кристаллов сбис в электронных устройствах с высокоплотным монтажом

- •Теоретические сведения Элементная база для сборки и монтажа мэу

- •Оценка и анализ качества микроконтактирования

- •Порядок выполнения заданий

- •Примеры выполнения заданий практического занятия Задание 1

- •Задание 2

- •Тема 3. Многоуровневые коммутационные системы.

- •Монтаж микросборок и ячеек мэа

- •Сводные характеристики многослойных керамических плат

- •Типы печатных плат

- •Двухсторонние печатные платы

- •Многослойные печатные платы

- •Гибкие печатные платы

- •Рельефные печатные платы (рпп)

- •Характеристики рельефных плат

- •Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

- •Гибкие печатные платы

- •Основные элементы конструкции гибких печатных плат

- •Полиимидные пленки

- •Адгезивы

- •Гибко-жёсткие печатные платы

- •Миниатюрные охлаждающие агрегаты

- •Радиаторы

- •Теплопроводящие трубки

- •Углеродные нанотрубки

- •Охлаждение элементом Пельтье

- •Плоские теплоотводы

- •Охлаждение микросхем распылением на них жидкости

- •Капиллярная система теплоотвода ibm

- •Особенности обеспечения теплоотвода в теплонапряженных модулях

- •Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных бис

- •Конструкции и компоновочные схемы радиоэлектронных ячеек

- •Особенности конструктивно-технологических принципов построения мэа свч диапазона и источников вторичного электропитания.

- •Особенности монтажа микросборок и ячеек свч диапазона.

- •Теоретические сведения

- •Сравнительные параметры мкп, выполненных по различным технологиям

- •Исходные данные заданий

- •Пример выполнения задания практического занятия

- •Тема 4. Технологии внутриячеечного монтажа.

- •Лекция 18. Паяные соединения. Особенности и способы пайки. Бесфлюсовая пайка. Контроль качества. Бессвинцовая технология пайки. Общее понятие процесса пайки и паяных швов.

- •Технология пайки

- •Основный виды пайки.

- •Способы пайки.

- •Типы паяных соединений.

- •Подготовка деталей к пайке и пайка.

- •Дефекты паяных соединений и контроль качества. Типы дефектов паяных соединений.

- •Контроль качества.

- •Возможные дефекты

- •Выбор припойной пасты.

- •Состав припойных паст.

- •Характеристики частиц в припойных пастах.

- •Свойства флюсов.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Нанесение припойной пасты.

- •Результаты выполнения задания

- •Тема 5. Конструкторско-технологические особенности

- •Лекция 24,25. Герметизация компонентов рэа. Способы контроля герметичности.

- •Структура процесса герметизации

- •Входной контроль

- •Приготовление герметизирующего состава

- •Подготовка герметизируемого изделия

- •Герметизация изделий

- •Сварка.

- •Пропитка

- •Обволакивание

- •Заливка

- •Опрессовка

- •Герметизация капсулированием

- •Герметизация в вакуум-плотных корпусах

- •Практическое занятие герметизация эвс и их конструктивов

- •Теоретические сведения

- •Исходные данные задания

- •Пример выполнения задания практического занятия

- •Порядок выполнения задания

- •Пример выполнения задания практического занятия

Результаты выполнения задания

Параметры |

, г |

|

|

|

|

|

|

|

N, ч-1 |

|

25,194 |

755,82 |

37,791 |

0,0646 |

0,00166 |

0,0255 |

0,0407 |

0,00634 |

157,77 |

3,615 |

Примечание. В ходе расчетов использовалось среднее значение длительности пайки (t = 6 с) и ширины полосы соприкосновения волны с платой ячейки (d = 25 мм).

Выводы.

1.

Если

![]() 0,5

ч, а в данном случае

0,5

ч, а в данном случае

![]() =3,615

ч, следовательно массу припоя в ванне

увеличивать не нужно (если бы в результате

расчета было получено значение, меньшее

0,5 ч, то массу в ванне пришлось бы

пересчитывать).

=3,615

ч, следовательно массу припоя в ванне

увеличивать не нужно (если бы в результате

расчета было получено значение, меньшее

0,5 ч, то массу в ванне пришлось бы

пересчитывать).

2. Пайка ДВП имеет ограничения по типу конструкций компонентов (например, она пригодна только для самых простых поверхностно-монтируемых компонентов, поэтому для повышения функциональных возможностей процесса пайки в производстве ячеек ЭУ с высокоплотным монтажом, рекомендуется использовать 2 модуля пайки: ДВП и оплавлением дозированного припоя с согласующим интерфейсом и универсальными средствами АСУ, обслуживающей оба модуля.

3. Практически важным является поиск новых, более технико-экономически целесообразных и компактных средств контроля параметров ТС.

4. Все параметры, которые требовалось определить, найдены, и задание можно считать выполненным.

Тема 5. Конструкторско-технологические особенности

межъячеечного монтажа.

Лекция 23. Межъячеечный и межблочный монтаж. Жгуты, кабели, шлейфы. Особенности крепления конструкций. Формообразование конструкционных элементов.

Особенности крепления элементов конструкций ячеек и блоков

Процессы монтажа ячеек и блоков МЭА по существу являются завершающими. Сущность их состоит в сборке функциональных узлов на уровне ячеек и микросборок, соединении их между собой и отдельными радиокомпонентами, входящими в состав блока. И, наконец, установка в общий корпус, который всегда герметизируется для случая применения бескорпусных ИМС.

Наиболее часто для крепления элементов конструкций в ячейках и блоках используются методы (кроме механического крепления) пайки и приклейки.

Приклейка микросборок и других бескорпусных компоненте ячеек и блоков является достаточно критической операцией в тон смысле, что в случае достаточно интенсивного газовыделения из клеевого шва в замкнутом герметизированном объеме в температурном диапазоне эксплуатации становятся возможными физико-химические реакции продуктов газовыделения с пленочными элементами микросборок и с элементами полупроводникового кристалла; особенно нежелательным является наличие в продуктах газовыделения таких агрессивных компонентов, как атомы хлора, фтора, молекулы водорода, воды. Наиболее коррозионно-опасными веществами по отношению к металлам являются также муравьиная и уксусная кислоты, формальдегид, фенол, аммиак. В условиях замкнутого объема газообразные продукты старения полимерных и лакокрасочных материалов в сочетании с остаточной влагой оказывают разрушающее воздействие на металлы и гальванопокрытие, влияют на надежность и работоспособность отдельных элементов и узлов изделий. В табл. 1.1 приводятся данные анализа водных вытяжек некоторых полимерных материалов, применяемых для монтажа ячеек и блоков, МЭА (водные вытяжки получали путем кипячения 100 мг материала в 100.мл воды).

Таблица 1.1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как видно из таблицы, применение таких материалов, как эмаль МЛ-165, полиамид П-68, гетинакс, в герметизированном объеме блоков ответственной аппаратуры явно нецелесообразно.

В табл. 1.2 сведены данные по технологическим и эксплуатационным характеристикам клеев, применяющихся для монтажа ячеек и блоков МЭА. Как видно из этого перечня, для приклейки нецелесообразно использовать материалы типа мастики ЛН, которая при +85°С и повышенном содержании влажности достаточно интенсивно выделяет молекулы НCl и атомы Сl. Наличие этих химических веществ в газообразном состоянии в условиях замкнутого герметизированного объема приводит (при определенном количестве мастики в блоке) к обрывам и даже исчезновению тонкопленочных резисторов, увеличению обратных токов коллекторных переходов, снижению коэффициента усиления МДП-транзисторов и даже к отслоению тонкопленочных шин коммутации при условии, что их ширина составляет менее 40—50 мкм (например, микрополосковых линий микросборок СВЧ диапазона). Эти данные подтверждаются сведениями о газовыделении из некоторых органических лаков и компаундов при повышенной температуре (+ 85 и +125°С).

Таблица 1.2

Марка, тип материала |

Режимы и условия обработки |

Рекомендации по применению |

|

Время сушки, ч |

Температура полимеризации, оС |

||

Клей ВК-9 (смола ЭД-20, смола ПО-300 продукт АДЭ-3; асбест марки «А») |

24 1, затем 1, |

18-25 18-25 60-70 |

Крепление жгутов, проводов, склеивание различных металлов, пластмасс, резин, керамики, эбонита, ситалла, феррита между собой. |

Клей К-400 (смола T-III, смола Л-20, двуокись титана) |

48 4 |

25±10 80±5 |

Создание вакуумплотных клеевых швов, склеивание металлов, стеклопластиков, керамики, фторопласта, силикатных стекол, пресс-материалов. |

Клей 88-Н |

36 6 затем 4 |

25±10 25±10 60±80 |

Склеивание пластмасс, металлов, резин, эбонита, кожи, войлока, брезента, керамики, каотона. |

Клей ПС (полистирол, толуол, бутилацетат) |

0-19 3-4 |

25±10 35±5 |

Проклеиваняе витков катушекконтуров высокой частоты |

Клей: БФ-4 |

20-24 6-8 1-2 |

25±10 60-80 140-160 |

Склеивание металлов, пластмасс, керамики, ситалла, силикатного стекла, феррита, бумага, картона, ткани, кожи. |

Клей: БФ-2 |

20-24 1-2 |

140-160 25±10 |

|

Компаунд ЭТК-21 (смола ЭД-20, полиэтилакрилат МГФ-9, стирол, полиэтилен-полиамин) |

24 7 6 4 |

18-25 60±5 70±5 100±5 |

Склеивание металлов и неметаллов в качестве теплопроводящего соединителя |

Контактол К-12Б (компаунд К-139, полиэтилен-полиамин циклогексанол и серебро азотнокислое) |

1 10 |

18-25 80±5 |

Создание проводящих соединений в различных электрических цепях постоянного и переменного тока |

Клей ЛН (наирит, дихлор-этан, клей лейкопат и двуокись титана) |

48-72 7-10 |

25±10 65±10 |

Для крепления электрорадиокомпонентов к печатным платам, монтажа жгутов и проводов к металлическим поверхностям |

Мастика ЛН |

7-8 12-15 48-72 |

70±5 15±5 25±10 |

Получение вакуум плотных соединений, создание разъемов корпусов |

Компаунд ПДИ-21 (каучук ПДИ-ЗАК, триэтаноламин, ангидрид изометилтетрагидрофталовый) |

14 10 |

70-80 100±5 |

Получение вакуум плотных соединений, создание разъемов корпусов |

Виксинт ПК-68 (каучук СКТН и катализатор № 68) |

24 6-8 |

18-25 70±5 |

Заливка фотосопротивлений, создание светопроводящей изоляции |

Компаунд КТ-102 (масло касторовое в продукт 102Т) |

6 72 |

65±10 25±10 |

Приклейка изоляционных прокладок к МПП, заливка намоточных изделий, трансформаторов, фильтров, выпрямителей |

Клей-мастика ГИПК 23-12 (компонент А и клей лейковат с добавлением двуокиси титана) |

48 7-10 |

25±10 65±5 |

Вместо мастики ЛН

|

Полученные усредненные данные для применяемых клеев приведены в табл.1.3.

Таблица 1.3

Материал мастики, компаунда |

Время пребывания на воздухе после отверждения, ч |

Газовыделение, мм3/г ч |

Потери массы, % |

|

+85 °С |

+125 °С |

|||

Мастика ЛН |

2 16 |

0,25 2,1 |

0,4 3,5 |

0,0035 |

Компаунд У-9М |

2 16 |

0,2 1,1 |

0,3 1,2 |

0,0030 |

Мастика ГИПК-23-12 |

2 16 |

0,1 1,0 |

0,15 1,0 |

0,0013 |

Важным, однако, является не только количество продуктов газовыделения, но и их состав. Преимущественным компонентом в составе газов, выделяющихся в процессе эксплуатации, является вода, кроме того, имеются следы СО2, СО и простейших углеводородов. В то же время при газовыделении мастики ЛН (в отличие от двух других исследованных материалов) масс-спектрометр четко фиксирует содержание НС1 и С1 (до 2—5%), а также следы фтора. Как видно из табл. 1.3, долгое пребывание в атмосфере после сушки клеев и компаундов нецелесообразно. Обычно либо ограничивают время пребывания собранных бескорпусных микросборок, ячеек и блоков МЭА даже в условиях гермозоны (они могут храниться неопределенно долгое время в шкафах с защитной атмосферой), либо перед герметизацией подвергают их повторной термообработке, сушке. Для иллюстрации этого положения приведем данные о газовыделении микросборок на подложке из поликора размером 24Х30 мм в зависимости от времени пребывания в гермозоне после монтажа на них 16 кристаллов размером 2X2 мм (табл. 1.4).

Таблица 1.4.

Время пребывания в гермозоне, ч |

Газовыделение, мм3/г ч |

|

+85 °С |

+ 125 °С |

|

0,5 |

0,012 |

0,016 |

1,0 |

0,021 |

0,026 |

3,0 |

0,028 |

0,039 |

7,0 |

0,035 |

0,048 |

12,0 |

0,043 |

0,066 |

24.0 |

0,96 |

2,16 |

48,0 |

2,79 |

3,06 |

Одной из причин возможных изменений свойств элементов схемы в герметичном блоке является наличие остатков растворителей, применяемых для отмывки деталей блоков, а также входящих в состав лаков, эмалей и других компаундов. При этом часто в технологии используется смесь растворителей, как легколетучих (ацетон, бензол, этиловый спирт), так и труднолетучих (ксилол, циклогексанон), табл. 1.5. Взаимодействие с парами растворителя приводит к набуханию защитных органических покрытий, химическим реакциям, продукты которых могут быть весьма агрессивными. Чтобы избежать этого, перед герметизацией блоков проводится их тщательная сушка. Затруднительным является в этом случае только то, что температура сушки ограничена темпера турой ИМС других полупроводниковых приборов +(70÷85) °C. Поэтому сушка при таких температурах длится до 48 ч, а ее интенсификация возможна в условиях глубокого вакуума.

Таблица 1.5

Растворители |

Относительная летучесть |

Температура кипения, °С |

Давление паров при +20° С, мм рт. ст. |

Ацетон |

2,1 |

56 |

185 |

Этилацетат |

2,9 |

77,15 |

73 |

Бензол |

3,0 |

80,2 |

75 |

Толуол |

6,1 |

110,8 |

22,3 |

Этиловый спирт |

8,3 |

78,3 |

44 |

Ксилол |

13,5 |

136 |

10 |

Бутиловый спирт |

33 |

117,7 |

4,7 |

Уайт-спирит |

60 |

70 |

— |

Циклогексанол |

807 |

161 |

7 |

Межъячеечная и межблочная коммутация. Жгуты,кабели,шлейфы.

При разработке ЦАА в основном применяются следующие конструктивные приемы выполнения межъячеечной коммутации: проводной монтаж с помощью гибкой матрицы (ремня); шлейфовый монтаж; монтаж плоскими кабелями.

Выбор метода монтажа определяется требованиями, предъявляемыми к изготавливаемой аппаратуре, ее сложностью, с учетом величины помех, которую обеспечивает система проложенных проводников. Напряжение помех, вызванное электрическим монтажом, складывается из емкостной, индуктивной или гальванической составляющих. Емкостная составляющая определяется длиной, сечением и типом изоляции проводов, расстоянием между ними и земляными шинами, а индуктивная — рабочей частотой, длиной проводов и расстоянием между ними. Так как полностью устранить паразитные емкости и индуктивности при монтаже технически не представляется возможным, то они должны быть рассчитаны и учтены при конструировании приборов, а электрический монтаж должен обеспечить их стабильность во время эксплуатации. Гальванические помехи возникают в цепях электропитания при завышении омического сопротивления токопроводящих шин. Для снижения этого вида помех провода питания выполняются плоскими, минимальной длины с поперечным сечением, соответствующим токовой нагрузке.

Монтаж одиночными проводами выполняется обычно путем их прокладки по кратчайшим расстояниям. В результате этого достигаются минимальные паразитные связи между электрическими цепями. Его применяют при изготовлении высокочастотной РЭА. Процесс монтажа выполняется в самом приборе пайкой вручную или накруткой на программированном оборудовании. Он характеризуется большой трудоемкостью и малой производительностью из-за последовательного проведения подготовительных и монтажных операций.

Метод электромонтажа с помощью гибкой резиновой матрицы (ремня) выполняется облегченными проводами типа МГТФ, ГФ, ГФ100М и др. Провода по 20—30 шт. объединяются в жгуты и прошиваются в отверстия резиновой матрицы. Резиновая матрица одновременно является конструкционным несущим элементом для закрепления на нем проводов и ячеек и обеспечивает разворот ячеек при распайке проводов. Объем, занимаемый проводным монтажом, занимает 7—12% от общего объема блока. Трудоемкость монтажа проводом значительна, в основном она затрачивается на прошивку резиновой матрицы проводами и распайку на контактные площадки ячеек и выходных соединителей.

Для снижения трудоемкости выпуска конструкторской документации таблиц соединений обычно применяются автоматизированные системы по формированию и раскладке проводов в жгуты в гибкой матрице. Достоинством проводного монтажа является легкая доступность и возможность ремонта при изменении схемы соединений на этапе регулировки аппаратуры.

Свойство гибких печатных плат (ГПП) работать на перегибы позволило разработчикам ЦАА использовать их как соединительные шлейфы в подвижных частях аппаратуры для развертывания ячеек ЦАА, сложенных при сборке изделий в гармошку, книжку или свернутых в рулон. Гибкие шлейфы в качестве элементов межблочной, внутриблочной коммутации не только обеспечивают уменьшение объема и массы аппаратуры, но и исключают субъективные ошибки, возможные при объемном монтаже; позволяют автоматизировать процессы изготовления и сборки; обеспечивают снижение трудозатрат изготовления и сборки, что влечет за собой снижение стоимости аппаратуры. Они хорошо противостоят механическим воздействиям — ударам и вибрациям, так как имеют малую толщину и сравнительно небольшую плотность.

Для изготовления ГПП используется в качестве основы лавсан, фторопласт или полиимид. Полиимид — наиболее приемлемый полимерный материал, который выдерживает температуры присоединения выводов ГПП свыше 230°С. Полиимид обладает и хорошими механическими характеристиками: гибкие шлейфы из него могут выдерживать многократные перегибы (до 10000) с радиусом до 0,5—1 мм. Для изготовления ГПП используются два метода— субтрактивный и полуаддитивный. Субтрактивный метод аналогичен тем, которые широко применяются в производстве печатных плат. При этом исходная основа — фольгированный диэлектрик (чаще всего двухслойный). Полуаддитивный метод аналогичен методу изготовления двухслойных полиимидных плат. Это означает, что такие ГПП можно не только изготавливать двухсторонними, но и соединять оба уровня коммутации между собой через металлизированные отверстия. Естественно, ГПП, изготовленные по субтрактивной технологии, будут иметь плотность рисунка, соответствующую этому методу, не более 1—1,3 линий/мм; двухсторонние шлейфы имеют плотность 3—4 линии/мм.

Соединение ГПП с жесткими печатными платами или с соединителями осуществляется контактной пайкой балочных выводов к контактным площадкам плат. Балочный вывод шлейфа может располагаться в окне пленки, которое при изготовлении получают методом травления. Шлейфы в зависимости от выполняемого назначения в составе ЦАА подразделяются по конструкции на два типа: статические, подвергаемые небольшому числу перегибов; динамические, подвергаемые многократным перегибам. Статические шлейфы для внутрибалочной коммутации подвергают формированию или складыванию лишь во время монтажа устройств (ячеек), они допускают минимальный радиус изгиба (0,5 мм и даже менее).

Допустимый радиус изгиба в области упругой деформации

![]() , (1.1)

, (1.1)

где

![]() — допустимая относительная деформация

(в области упругой деформации) для

слоя металлизации ориентировочно

принимается равным 0,002;

— допустимая относительная деформация

(в области упругой деформации) для

слоя металлизации ориентировочно

принимается равным 0,002;

![]() — координата нейтральной линии;

— координата нейтральной линии;

![]() ,

,

![]() и

и

![]() —

соответственно толщина слоя меди,

защитного покрытия (Sn — Bi) и полиимида.

—

соответственно толщина слоя меди,

защитного покрытия (Sn — Bi) и полиимида.

Если

допустить изменение линейных размеров

проводников в области пластической

деформации, то при определении допустимого

радиуса изгиба в области пластической

деформации в формуле вместо (![]() )

для олова и меди должны быть подставлены

значения допустимой относительной

деформации в области пластической

деформации (

)

для олова и меди должны быть подставлены

значения допустимой относительной

деформации в области пластической

деформации (![]() ),

равные для меди (

)

0,015, а для применяемого сплава олово

— висмут 0,02.

),

равные для меди (

)

0,015, а для применяемого сплава олово

— висмут 0,02.

Как видно из (1.1), устойчивость шлейфов к перегибам довольно сильно зависит от соотношения толщин слоев в структуре. Необходимо отметить, что в реальной конструкции задача расчета напряжений и деформаций усложняется, так как форма шлейфа при изгибе только в очень редких случаях приближается к радиальной и непрерывно меняется. В реальных условиях возможны и перекосы шлейфов.

Для повышения устойчивости шлейфов к перегибам производится нанесение защитного покрытия на слои проводников в виде полиимидной пленки с фторопластовым покрытием типа ПМФ или нанесение на наружные поверхности полиимидных лаков толщиной 20—30 мкм с последующей имидизацией; создание рисунка ГПП производится таким образом, чтобы находящиеся в зона перегиба проводники располагались на одной стороне шлейфа или на двух сторонах с ортогональной разводкой.

Использование ГПП позволяет снизить массу внутриячеечной межблочной коммутации в 5—10 раз. В табл. 1.6 приведены характеристики некоторых видов гибких шлейфов.

Таблица 1.6

Параметры |

Шлейфы |

||

полиимидные с защитой полиимидом |

Лавсановые полиэтилен-тетрафталатной защитой |

||

Односторонние по субтрактивному способу

|

двухсторонние |

||

Минимальная ширина проводников и зазоров, мкм |

200—400 |

70—100 |

200—400 |

Диаметр переходных отверстий, мкм |

- |

70 |

- |

Толщина проводников, мкм |

75—50 |

15—20 |

35—50 |

Толщина диэлектрического покрытия, мкм |

40—50 |

40—50 |

20 |

Максимальная температура работы, |

— 6О ÷ +220 |

— 196 ÷ +ЗОО |

— 40 ÷ + 1S8 |

Прочность сцепления металлического слоя с диэлектрическим основанием, МПа |

2,5—5 |

10—15 |

2—2,7 |

Минимальный шаг балочных выводов, мм |

1,25 |

0,5 |

2,5 |

Относительная стоимость |

1,5 |

2-3 |

1.0 |

Отметим, что стойкость шлейфов к перегибам значительно зависит от радиуса перегиба и ширины проводников. Для незащищенных шлейфов при ширине проводников 100 мкм допустимое число перегибов при радиусе 0,5—1 мм и угле перегиба 180° составляет 200—250. При увеличении ширины проводников от 100 до 400 мкм стойкость к перегибам увеличивается в 2—3 раза; при дальнейшем увеличении ширины проводников она остается приблизительно постоянной. Защищенные шлейфы с шириной проводников 100—200 мкм и радиусе перегиба 5—9 мм выдерживают более 10000 перегибов.

Для монтажа блоков на печатных платах, особенно в опытном и мелкосерийном производстве, широко применяется проводной монтаж печатных плат накруткой; однако и этот традиционный метод монтажа претерпевает неизбежную микроминиатюризацию, вызванную появлением ИМС.

В высоконадежном методе монтажа накруткой автоматическая или полуавтоматическая монтажная головка накручивает провод, диаметром 0,25 мм на стержни квадратного сечения, расположенные с шагом 2,54 мм. Но с появлением БИС и СБИС, собранных в микрокорпусы, в которых шаг между входными — выходными контактами равен 1,27 мм, уже используется проволока диаметром 0,16 мм, которая накручивается на штырьки размером 0,3х03, мм, установленные с шагом 1,25х1,25 мм. В этом варианте можно накручивать провода с более высокой плотностью, чем в прежнем, но при этом сохраняются особо надежные газонепроницаемые соединения.

Гибкие пленочные коммутационные платы начинают широко распространяться и для монтажа устройств СВЧ диапазона. Однако в этом случае к материалу диэлектрика предъявляются дополнительные требования: он должен обладать минимальными диэлектрическими потерями в области СВЧ и иметь е>2,5. В табл. 1.7 сведены электрические свойства некоторых органических материалов, применяемых для гибких СВЧ плат.

Таблица 1.7

Материал |

ε(1 ГГц) |

tgδ (100 МГц) |

Удельное объемное сопротивление, Ом -см |

Максимальная рабочая температура, oС |

Тефлон, армированный стеклотканью |

2,5 |

0,0008 |

1018 |

240 |

Полисульфон |

3,07 |

0,003 |

1013-1014 |

170 |

Сополимер тетрафторетилена и шестифтористого пропилена |

2,0-2,05

|

<0,003 |

<1018 |

220 |

Сополимер этилена и тетрафторэтилена |

2,6 |

0,0008 |

1018-1017 |

230 |

Полифенилоксид |

2,6 |

0,0007 |

1017-1018 |

104 |

Легко видеть, что все указанные в таблице материалы имеют малое значение диэлектрической проницаемости. Для того чтобы увеличить ε применяют композиционные материалы — смесь органической основы с порошком неорганических СВЧ материалов, имеющих высокое значение б (материалы типа Duroid 6010 с ε=10,5±0,26, Epsilam-10 с ε=10 и др.)

Широкие технические возможности проводного монтажа, его экономичность в условиях мелкосерийного производства привели к разработке программируемого автоматического оборудования и многочисленных технологических вариантов реализаций: стежковый, многопроводный с фиксированием проводов, незакрепленными проводами. По сравнению с печатным монтажом они характеризуются следующими достоинствами: повышение плотности монтажа из-за многократного перекрещивания проводов на одной поверхности, упрощение процесса трассировки для сложных ИС (БИС, СБИС), минимизация длины соединений за счет прокладки проводов по кратчайшим расстояниям, уменьшение взаимных помех, возможность применения сварки для создания неразъемных соединений повышенной надежности, сокращение сроков проектирования и изготовления, уменьшение количества требуемой технологической оснастки (фотооригиналов, фотошаблонов и др.) и «мокрых» ТП.

Стежковый монтаж представляет собой процесс трассировки электрических цепей по кратчайшим расстояниям на поверхности ДПП, имеющей контактные площадки и монтажные отверстия, при помощи изолированных монтажных проводов, которые образуют в монтажных отверстиях петли, подпаиваемые к контактным площадкам. Технологический процесс состоит из следующих операций: получения монтажной ДПП, прокладка трасс и прошивки монтажными проводами платы по заданным адресам, лужения петель, распайки их на контактные площадки, контроля правильности выполнения соединений.

Монтажная плата изготавливается по типовой технологии, ее основными элементами являются контактные площадки для подсоединения пленарных выводов ИС, ЭРЭ, соединителей, шины питания, монтажные отверстия под петли и контактные площадки для распайки петель. В качестве диэлектрического основания применяют стеклотекстолит с толстым медным слоем (СФ-2Н-50), что позволяет улучшить теплоотвод и исключить отслаивание контактных площадок при пайке на них петель. Монтаж ведут изолированными проводами (например, марки ПЭВТЛК) диаметром 0,08... 0,2 мм. Рисунок ПП покрывается через сетчатый трафарет технологическим покрытием, улучшающим паяемость. Отверстия под петли располагаются с одной стороны и симметрично относительно контактных площадок. Размеры отверстий на 0,2 ...0,3 мм превышают размеры инструмента, используемого для монтажа.

Несмотря на то, что отдельные операции стежкового монтажа автоматизированы, производительность и эффективность всего процесса невелика из-за того, что каждая операция требует продолжительного ручного труда по сборке и разборке различных приспособлений. Дальнейшее развитие технологического оборудования идет по пути создания специализированного оборудования, на котором будет выполняться весь комплекс работ или их основная часть. Технология стежкового монтажа совершенствуется в направлениях использования для контактирования петель с платой операций сварки и приклеивания токопроводящими композициями, отработки режимов присоединения монтажных проводов непосредственно к выводам ИС, что значительно упростит процесс и повысит надежность соединений.

Многопроводный монтаж с фиксированием основан на прокладывании изолированных проводов по поверхности ДПП, на которую нанесен адгезионный слой, фиксировании в этом слое и соединении с проводящими элементами платы.

Основанием для многопроводного монтажа служит фольгированный или нефольгированный диэлектрик, на поверхностях которого субтрактивным или аддитивным методом получают токопроводящие элементы.

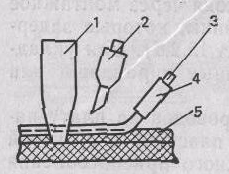

Рис. 1. Схема выполнения многопроводного монтажа с фиксированием.

Фиксирующий слой состоит из клея ВК.-32-200 (акрилонитрильный каучук с отвердителем) и прокладочной стеклоткани СПТ-3-0,025. Клей наносят на обезжиренную поверхность поливом, окунанием, вытягиванием или через трафареты. Удобство в работе с заготовками обеспечивается частичной полимеризацией адгезина прессованием при температуре 90. ..100°С и давлении 0,5 МПа. Охлаждение пресс-формы происходит без снятия давления. Для монтажа используются провода в высокопрочной полшшид-ной изоляции (например, ПНЭТ-'Имид) диаметром 0,1...0,2 мм.

Укладка монтажного провода 3 на плату 5 осуществляется с помощью специальной головии (рис. 1), состоящий из ультразвукового прижима 1, ножа-отсекателя 2 и подающего устройства 4. Оптимальные режимы работы прижима: частота УЗ-колебаний 45 кГц, амплитуда 0,01 мм, давление 0,016...0,018 МПа. После укладки всех проводов их закрепляют в слое адгезива окончательным прессованием при температуре 160... 180°С и давлении 1... 1,5 МПа. Соединение проводов с элементами ПП производится металлизацией монтажных отверстий, которые просверливаются с высокой точностью (±0,05 мм) таким образом, чтобы проводники были в плане по оси симметрии отверстий. Существенным недостатком данного метода является низкая надежность монтажных соединений провода с металлизированным отверстием, который возникает из-за малой площади контакта (0,03 мм2 при многопроводном монтаже и 0,1 ...0,4мм2 при печатном). Для устранения этого недостатка разработан способ нанесения адгезионного слоя через трафарет таким образом, чтобы оставались открытыми контактные площадки ПП, а прокладываемые монтажные провода после утапливания в слое клея соединяют пайкой с открытыми контактными площадками.

Выпускаемое оборудование с ЧПУ для раскладки монтажного провода имеет скорость координатного перемещения 5 м/мин и дискретность 0,3125 мм и позволяет вести монтаж на платах размером до 500X600 мм. Производительность станка при одновременной монтажной пайке составляет 300...400 соед./ч, но она может быть существенно увеличена при параллельном выполнении работы на нескольких синхронно работающих головках и групповой заготовке.

Монтаж незакрепляемыми проводами осуществляется на оборудовании, аналогичном вышеописанному. Проложенные проводники сразу соединяются с контактными площадками ПП пайкой или сваркой. Сварка обеспечивает более надежное соединение элементов, работающих в условиях вибрационных и ударных нагрузок. Для обеспечения высокой механической прочности и коррозионной стойкости этих соединений используют диэлектрические основания с высокой нагревостойкостью, одножильные никелевые провода диаметром 0,2... 0,3 мм во фторопластовой изоляции и монтажные площадки выполняют также из никеля или нержавеющей стали. Чтобы не было отслоения фольги от диэлектрика, при сварке на ее поверхность с внутренней стороны наносят слой меди толщиной 40... 50 мм для улучшения теплоотвода, контактные площадки располагают симметрично с двух сторон диэлектрика, а электроимпульсную сварку проводят мощными, но короткими (2,5 мс) импульсами.

При выполнении внутри- и межблочного монтажа должны быть выполнены следующие требования: минимальная длина электрических связей и ее стабильность при механических испытаниях; высокая помехоустойчивость за счет применения экранирующих оплеток проводов, экранирующих слоев и заземления каждого экрана в отдельности; обеспечение надежности и долговечности электрических и механических соединений; оголенные участки электромонтажных материалов должны иметь антикоррозионное и технологическое покрытие под пайку; соблюдение допустимых расстояний между оголенными участками монтажных проводов и металлическими деталями каркасов (не менее 3 мм для цепей с напряжением до 250 В и 5 мм для цепей свыше 250 В); выполнение монтажных соединений, расположенных в непосредственной близости от сильно нагретых деталей, проводами в термостойкой изоляции; подключение к каждому контакту не более трех монтажных соединений; возможность доступа к отдельным элементам с целью проведения контроля, настройки и регулировки аппаратуры; монтажные элементы не должны располагаться на острых кромках несущих конструкций.

После окончания монтажно-сборочных работ места соединений очищаются от остатков флюса, а аппаратура — от остатков монтажных материалов.

Формообразование конструкционных элементов

Вопросы формообразования конструкционных элементов имеют весьма важное значение в технологии монтажа МЭА ввиду того, что требования к таким изделиям, как видим, весьма жесткие — они должны обладать достаточной механической прочностью, высоким значением теплопроводности и в, то же время быть легкими и обладать необходимой газонепроницаемостью. Кроме того, следует учитывать технологический фактор — материалы не должны быть критичны к условиям различных методов формообразования (при всей сложности и большой номенклатуре конструкций блоков и узлов МЭА). Этим требованиям лучше всего удовлетворяют магниевые, магниево-литиевые и алюминиевые сплавы типа АМГ или АМЦ. В отдельных случаях применяют пластмассы, поверхность которых иногда металлизируют (полностью или частично).

Металлоемкость конструкций МЭА еще высока и составляет от 20 до 50% всей массы. Необходимыми условиями внедрения прогрессивных методов формообразования является унификация, типизация, стандартизация конструкционных элементов и технологии их изготовления. В этом случае даже при сравнительно небольшой серийности отдельных устройств МЭА экономически целесообразно использовать в производстве методы: литье под давлением, тонколистовая штамповка и сварка, метод порошковой металлургии.

Большинство металлических конструкций МЭА еще выполняется фрезерованием с использованием станков с программным управлением. При этом применяют последовательное, параллельно-последовательное фрезерование и фрезерование на поворотных столах. Для тонкого фрезерования плоских поверхностей деталей применяют и фрезы, оснащенные алмазными резцами.

Литье под давлением является наиболее производительным технологическим процессом для производства тонкостенных корпусов сложной формы из алюминиевых и магниевых сплавов. Минимальная толщина стенок отливок составляет 0,5 мм, оптимальная — 1-3 мм (при тонкостенном литье не только уменьшается металлоемкость конструкционных изделий, но и увеличивается скорость кристаллизации сплава, создается равномерная мелкозернистая структура, повышаются механические свойства отливок). Литье под давлением обеспечивает и наименьшие диаметры отверстий, получаемых различными методами литья (до 1 мм). Сплавы для литья под давлением должны обладать достаточной прочностью при высоких температурах (отливка не должна ломаться при выталкивании), минимальной усадкой, высокой жидкотекучестью при небольшом перегреве и небольшим интервалом температур кристаллизации. Этим требованиям удовлетворяют алюминиевые (АЛ2, АЛ4, АЛ9, АЛИ, АЛ28 и АЛ32) и магниевые (МЛ5 и МЛ6) сплавы, латунь (ЛС59-1Л и ЛК80-ЗЛ). Точность размеров отливок и шероховатость поверхности зависят от качества обработок пресс-форм. Основные детали пресс-форм, соприкасающиеся с расплавленным металлом, изготавливают из высоколегированных сталей (ЗХ2В8Ф, 4X5 МФС, 5ХВ2В) и обрабатывают по 8—10 квалитету точности (Ра=1,25—0,32 мкм).

Вакуумирование пресс-формы и камеры прессования позволяет повышать качество отливок: увеличивается (в 1,5-2 раза) относительное удлинение и ударная вязкость, имеется возможность уменьшить толщину стенок на 30-40%, улучшается качество поверхности.

Большое распространение при изготовлении ряда конструктивных элементов МЭА получили методы штамповки, особенно листовых заготовок. При этом достигается эффект получения достаточно легких, прочных и жестких конструкций деталей при небольшом расходе материала, большая производительность и низкая стоимость деталей, взаимозаменяемость деталей вследствие их большой точности и единообразия, благоприятные условия для механизации и автоматизации операций и создания автоматических линий и участков. При холодной обработке давлением (холодная штамповка) в металле протекает процесс пластической деформации, вызывающей изменение не только формы и размера заготовки, но и физико-механических и даже химических свойств металла. С увеличением степени деформации возрастают предел прочности и твердость, снижаются пластические характеристики (относительное удлинение, ударная вязкость), увеличивается электрическое сопротивление, понижаются стойкость к коррозии и теплопроводность. Горячая обработка давлением (горячая штамповка) обычно происходит при температурах, значительно превышающих температуру рекристаллизации, поэтому кроме указанных процессов (наклеп металлов) происходит и его разупрочнение (снятие наклепа). Снятие наклепа, сопровождающееся снятием внутренних напряжений, характерно и для процессов отжига деталей, изготовленных холодной штамповкой при последующем отжиге в диапазоне температур, превышающих температуру рекристаллизации.

Диапазон размеров штампуемых деталей очень большой — по длине и ширине от одного миллиметра до 6—7 мм, по толщине — от десятых долей миллиметра до 100 мм, шероховатость поверхности среза достигается по всей толщине Rz = 3,2—1,6 мкм точностью 6—9 квалитета.

Применение листовой штамповки связано с изготовлением сравнительно трудоемкой и материалоемкой оснастки, поэтому в мелкосерийном и опытном производстве штамповка обычных конструкций невыгодна. Обычно в таких случаях применяют поэлементную штамповку или комплект универсальных штампов.

В условиях массового производства исключительно эффективна порошковая металлургия — метод изготовления деталей из металлических порошков и их смесей с неметаллическими материалами без расплавления основного компонента. Вначале производят прессование порошка при нормальной температуре в стальных пресс-формах для придания требуемой формы и размеров изделию, а затем заготовки спекают в защитной атмосфере. Механические свойства изделий из порошков близки по свойствам к свойствам литых деталей, причем по отдельным параметрам показатели выше, например для алюминия δb = 300—400 МПа (30— 40кгс/мм2) по сравнению с 180—200 МПа (18—20кгс/мм2); Hb = 80—90 (40—50); δ = 8—12% (10—12%), сравнение проведено для литых заготовок. Насыпная масса алюминиевых порошков (ее постоянство определяет стабильность усадки при спекании) составляет 0,7—0,8 г/см3.

Однако при конструировании деталей, которые изготавливаются методами порошковой металлургии, следует учитывать следующие ограничения: детали должны быть без наружной и внутренней резьбы, иметь плавные переходы от тонких сечений к толстым, и радиусы скругления не менее 1 мм.

Процесс спекания протекает поэтапно — вначале (при температуре 150° С) производят удаление влаги, затем происходит снятие упругих напряжений и активное сцепление частиц (температура составляет 75—80% от окончательной температуры спекания) и, наконец, окончательное спекание. Несмотря на высокое давление прессования при указанных режимах, не удается достигнуть 100%-ной плотности — дальнейшее увеличение давления прессования ведет к расслаиванию прессовок и браку. Однако определенная степень пористости полезна, так как изделия приобретают особые физические свойства, например малый коэффициент трения. Для получения плотных изделий (что требуется чаще всего) используют горячее прессование, когда процессы прессования и спекания совмещают. При этом, к сожалению, стойкость пресс-форм понижается Процесс горячего прессования происходит в 20—30 раз быстрее, чем обычный процесс.

Методами литья под давлением и прессованием изготавливают ряд конструкционных деталей и отдельные корпуса МЭА из пластмасс. Наиболее широко для изготовления таких изделий используются пресс-порошки различных марок на основе феноло-, фено-лоанилино- и мочевиноформальдегидных смол, фенолокаучуковых пресс-порошков (не содержащих серу), а также полиимиды и полиамиды. Очень часто используются наполнители (порошки, волокниты, стекловолокниты). Литые и прессованные детали имев гладкие поверхности с шероховатостью Ra=1,25—0,8 мкм, обработанные по 11-13 квалитету точности, и почти не требуют обработки резанием. Величина расчетной усадки может быть менее 0,1- 0,16%. Для полиимидов и стеклопластиков допускается толщина стенок 0,3 мм; минимальное предельное отношение глубины создаваемых отверстий к их диаметру должно составлять менее двух, таким образом, для полиимидов достижимы минимальные значения диаметров порядка 0,5 мм.

Часто применяется армирование пластмассовых изделий металлическими элементами; при этом арматура не должна быть массивной и располагаться близко к поверхности детали.

При обработке пластмасс необходимо учитывать ряд технологических ограничений: детали, соприкасающиеся с другими деталями (пластмассовыми или металлическими), не должны иметь сплошных опорных поверхностей, а должны быть в виде выступов, буртиков, с выступающим дном и т. п.; в местах сопряжения поверхностей и ребер жесткости необходимо делать плавные переходы и радиусы скруглений (не менее 0,5- 1,0 мм для внутренних поверхностей и 1—2 мм для внешних), не рекомендуется прямоугольная и мелкая резьба (с шагом менее 0,4 мм) вследствие их недостаточной прочности.

Поверхность пластмассовых деталей можно металлизировать — чаще всего на нее наносится медь толщиной от единиц до десять микрометров, а в дальнейшем проводится электрохимическая защита медного слоя (сплавы олова, никель, значительно реже золото). Способы металлизации — химический, вакуумное распыление и иногда горячее распыление расплавленного металла. Однако в последнем случае трудно достигнуть хорошей адгезии и равномерности покрытия.

Для защиты металлических конструкционных деталей от коррозии, а также в декоративных целях широко применяют химические, гальванические и лакокрасочные покрытия. Химическое оксидирование этих материалов проводят в растворах, содержащих щелочь и хроматы щелочных металлов (например, в водном растворе 50 г/л кальцинированной соды и 15 г/л хромовокислого натрия в течение 10 – 12 мин при 85—100° С). Полученную пленку закрепляют в водном растворе хромового ангидрида. Электрохимические методы используются для покрытия никелем, сплавом олово— свинец, для хромирования. В качестве лакокрасочных покрытий используются масляно-, масляно-смоляные и эфироцеллюлозные материалы, в том числе фенольно-формальдегидные силоксановые, перхлорвиниловые, полиуретановые, эпоксидные, нитроцеллюлозные и нитроглифталевые покрытия.