- •Навчальне видання

- •Харків 2012

- •Передмова

- •Введення

- •1.Машина як об’єкт виробництва

- •1.1.Поняття про машині і її службове призначення.

- •2.Основні поняття і визначення

- •2.1. Виріб і його елементи

- •2.2 Виробничий і технологічний процеси.

- •2.3. Структура технологічного процесу.

- •2.4. Виробнича програма

- •2.5.Види (типи) виробництва і характеристика їх технологічних процесів. Організаційні форми роботи.

- •3. Заготовки для виготовлення деталей механічною обробкою

- •3.1 Види заготовок і методи їх одержання

- •3.2.Заготовки з прокату

- •3.3 Одержання заготовок методом пластичної деформації.

- •3.4.Одержання заготовок литтям

- •3.5.Одержання заготовок методом порошкової металургії.

- •3.6.Одержання заготовок з пластичних мас.

- •4.Припуски на механічну обробку і їх розрахунок

- •4.1.Технікоекономічне значення припусків

- •4.2 Визначення припусків

- •4.3 Порядок розрахунку припусків

- •5.1.Методи установки заготовок на верстатах

- •5.2 Схеми базування. Правило шести точок.

- •5.3. Види баз

- •Бази по призначенню

- •Бази по позбавленим ступеням свободи

- •5.4. Правила вибору технологічних баз

- •5.5.Похибки установки і базування на верстаті або в пристосуванні та їх розрахунок

- •5.1.1 Похибка базування при установці заготовки на площину.

- •5.5.2 Визначення похибки базування при установці заготовки в центрах

- •5.5.3 Визначення похибки базування при установці заготовок на призмі

- •5.5.4.Базування заготовки за отвором

- •6.Точність механічної обробки

- •6.1.Загальні поняття

- •6.2.Визначення похибок обробки методом математичної статистики

- •6.3.Закон нормального розподілу

- •6.4.Практичне застосування закону нормального розподілу.

- •6.5.Види розташування поля розсіяння відносно поля допуску

- •6.6 Точкові діаграми і їх аналіз

- •6.7 Закон рівнобедреного трикутника (закон Сімпсона)

- •6.8 Закон рівної вірогідності

- •6.9 Закон ексцентриситету (Закон Релея)

- •7. Якість поверхонь деталей після механічної обробки

- •7.1.Шорсткість, хвилястість і стан верхнього шару, як елементи характеристики якості поверхні деталей машин

- •7.2. Вплив технологічних факторів на шорсткість поверхні деталі.

- •7.3.Технологічні методи підвищення якості робочих поверхонь деталей

- •8.Технологічні розмірні розрахунки

- •8.1.Види розмірних ланцюгів

- •8.2.Методи розрахунку розмірних ланцюгів

- •8.2.1.Рішення задачі методом «максимум-мінімум»

- •8.2.2.Рішення задач теоретично - імовірнісним методом

- •9.Основи проектування технологічних процесів виготовлення машин

- •9.1 Класифікація технологічних процесів

- •9.2.Організація рішення основних задач проектування технологічного процесу

- •9.4. Технологічність конструкції і технологічна обробка креслення виробу, який виготовляється.

- •9.5 Вибір виду і методу одержання вихідної заготовки

- •9.6. Оцінка ефективності технологічного процесу

- •9.7.Встановлення технологічних баз

- •9.8 Встановлення проміжних операцій і розрахунок операційних припусків

- •9.9.Вибір обладнання

- •9.10.Вибір інструменту і пристосувань

- •9.11.Встановлення режиму різання

- •9.12 Технологічне нормування операцій

- •9.13. Документація технологічного процесу

- •9.14. Типізація технологічних процесів і групові наладки

- •9.15.Груповий технологічний процес.

- •9.16.Проектування технологічних процесів обробки на верстатах з чпу

- •Значенья одиниці допуску «і» по гост25346-82

- •Значення безрозмірного коефіцієнта»а» «а», який встановлений для даного квалітету і не залежить від розміру

- •Допуск для розмірів від 1 до 500 мм

- •Список літератури

3. Заготовки для виготовлення деталей механічною обробкою

Ключові поняття: прокат, поковка, литво, метал, пластмаса, кераміка, металомісткість

3.1 Види заготовок і методи їх одержання

Метали – основний на сьогодні конструкційний матеріал. З тих пір як людство ознайомилося з ним, пройшли тисячоліття. Метали забезпечили багато досягнень сучасної цивілізації і ще забезпечать в майбутньому. Вони заслуговують те щоб ми дбали до їх раціональне використання.

Зниження металоємності продукції яка виробляється в нашій країні на один відсоток дорівнюється росту національного прибутку на мільйони гривень.

Нині коефіцієнт використання металу в машинобудуванні по Україні в середньому дорівнюється 0.73, тоді як в США – 0.85 Питома вага окремих шляхів зменшення витрат металу може бути оцінене таким чином:

Удосконалювати конструювання – 15%; покращення технології обробки і підвищення коефіцієнту використання металу – 20-25%: підвищення якості металу та застосування економічного прокату – 50%. Зниження металомісткості – це не тільки економія металу, а і підвищення ефективності роботи машини.

При розробці технологічного процесу на виготовлення машин, однією з перших задач вирішується вибір заготовки. При цьому враховується тип виробництва, матеріал, форми і розміри деталі.

Вартість заготовки залежить від методу виробництва, тобто від вартості оснащення яке необхідне для виготовлення заготовки. Чим ближче форма заготовки до форми готової деталі, тим менші витрати будуть на їх виготовлення.

Найбільш раціональний спосіб виготовлення заготовки стосовно до різних виробничу умов, знижує трудомісткість операцій механічної обробки і визначає ступень механізації ї автоматизації виробництва.

При виборі заготовки звичайно порівнюють декілька варіантів їх виготовлення і вибирають такий, при якому собівартість виготовлення деталі буде найменшою.

Для об’єктивної технологічної характеристики заготовки застосовують коефіцієнт знімання металу:

![]()

![]() ;

;

де GЗ – вага заготовки;

GД – вага деталі.

Для раціональної заготовки в умовах масового виробництва характерною є гранично мала величина коефіцієнту знімання металу.

Основними видами заготовок у машинобудуванні в залежності від призначення деталей являються:

ковані, пресовані і штамповані заготовки;

заготовки з прокату і листового матеріалу;

відливки з чорних і кольорових металів;

заготовки порошкової металургії;

заготовки з неметалевих матеріалів (пластичних мас, деревини, резини,)

3.2.Заготовки з прокату

Одним з основних видів заготовок є прокат. Зовсім недавно з прокатних станів йшли у виробництво тільки рейки, балки, труби. Остання продукція – листовий і сортовий прокат був лише напівфабрикатом який проходив багато стадій обробки для одержання готового виробу. Нині виробляється білаш ніж 6000 різновидностей і розмірів прокату.

Застосування сортового і профільного прокату дає значне зниження металомісткості. При застосуванні профілів високої точності – до 40%, спеціальних профілів – 20%, гнутих профілів – 25%, холоднокатаного листа – 20%.

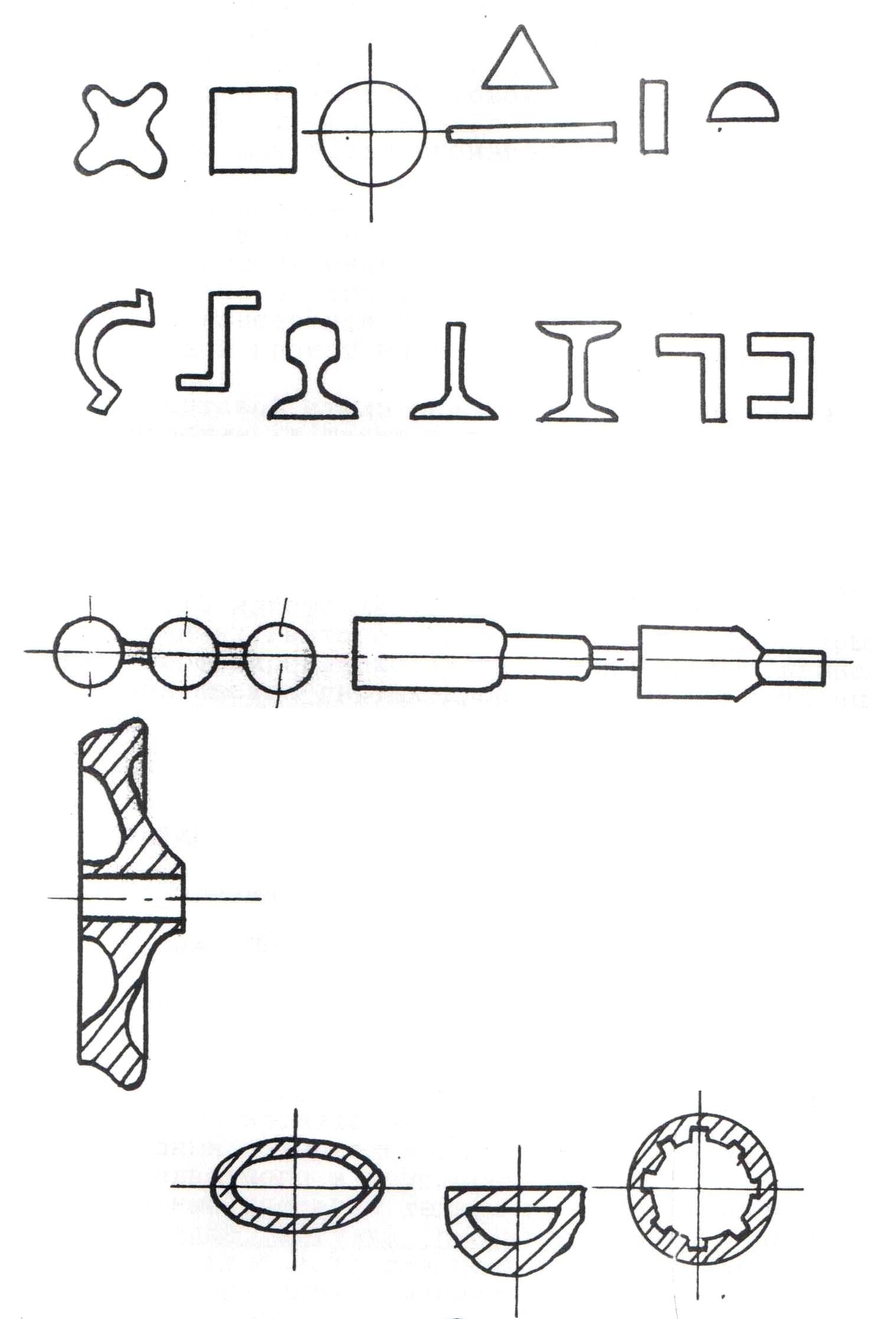

Прокат з металів і їх сплавів розподіляють на такі групи: (рис.2)

простий сортовий;

фасонний (періодичний);

листовий;

спеціальний.

Сортамент – одно з важливіших властивостей прокату, який дозволяє використовувати метал в тому вигляді, в якому він поставлений з мінімальною зміною при наступній пластичній деформації і обробці різанням.

Б ільш

половини прокату, який виробляється.

це спеціальні фасонні профілі.. Сортовий

прокат в свою чергу розподіляється на

крупно сортовий, середньо сортовий,

мілко сортовий і дротяний. З сортового

прокату найбільшим попитом користується

середньо і мілко сортові Використання

прокату з біметалів – один з шляхів

економії дорогих і дефіцитних

високолегованих сталей, сплавів і

кольорових металів. Застосування гнутих

профілів прокату дозволяє знизити

витрати металу на 20 - 25%. Перевага гнутих

профілів це високий коефіцієнт

використання металу до 99.5 – 99.8% . Браку

в 3 – 5 разів менше, ніж при гарячому

прокатуванні.

ільш

половини прокату, який виробляється.

це спеціальні фасонні профілі.. Сортовий

прокат в свою чергу розподіляється на

крупно сортовий, середньо сортовий,

мілко сортовий і дротяний. З сортового

прокату найбільшим попитом користується

середньо і мілко сортові Використання

прокату з біметалів – один з шляхів

економії дорогих і дефіцитних

високолегованих сталей, сплавів і

кольорових металів. Застосування гнутих

профілів прокату дозволяє знизити

витрати металу на 20 - 25%. Перевага гнутих

профілів це високий коефіцієнт

використання металу до 99.5 – 99.8% . Браку

в 3 – 5 разів менше, ніж при гарячому

прокатуванні.

а

б

в

г

д

рис.2. Профілі прокату

а – простий сортовий; б – фасонний; в – періодичний; г – спеціальний; д – профільно-трубний.