- •Введение

- •1. Измерения

- •1.1. Физические величины и их измерение

- •1.2. Классификация видов и методов измерений

- •1.3. Средства измерений

- •1.4. Метрологические характеристики средств измерений

- •1.5. Подготовка к измерениям

- •1.5.1. Анализ постановки измерительной задачи

- •1.5.2. Создание условий для измерения

- •1.5.3. Выбор средств измерения

- •1.5.4. Выбор метода измерений

- •1.5.5. Выбор числа измерений

- •1.5.6. Подготовка оператора

- •1.5.7. Апробирование средств измерений

- •1.6. Методики выполнения измерений

- •1.7. Контрольные вопросы к разделу 1

- •2. Контроль изделий машиностроения

- •2.1. Основные положения

- •2.2. Виды контроля

- •2.3. Организация технического контроля на предприятии

- •2.4. Организация различных видов контроля

- •2.5. Контроль деталей калибрами

- •2.5.1. Классификация калибров

- •2.5.2. Допуски калибров для контроля гладких цилиндрических деталей

- •2.6. Контрольные вопросы к разделу 2

- •3. Меры длины и плоского угла

- •3.1. Штриховые меры длины

- •Типы и характеристики штриховых мер длины

- •Технические требования к штриховым мерам длины, а также методы

- •3.2. Плоскопараллельные концевые меры длины

- •3.3. Меры плоского угла призматические

- •Призматические меры плоского угла являются наиболее точным средством измерения углов в машиностроении. Они изготавливаются наборами или отдельными мерами следующих типов:

- •3.4. Контрольные вопросы к разделу 3

- •4. Средства для линейных измерений

- •4.1. Штангенинструменты

- •4.2. Микрометрические инструменты

- •4.2.1. Микрометры

- •4.2.2. Микрометрические глубиномеры

- •4.2.3. Нутромеры микрометрические

- •4.3. Контрольные вопросы к разделу 4

- •5. Рычажно-механические приборы для измерения линейных и диаметральных размеров

- •5.1. Классификация и назначение

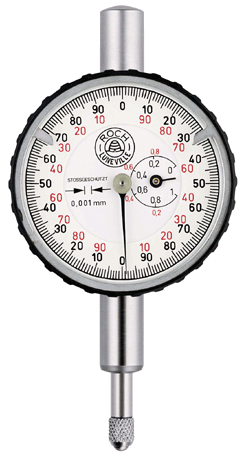

- •5.2. Индикаторы часового типа

- •5.3. Рычажно–зубчатые измерительные головки

- •5.4. Пружинные измерительные головки

- •5.5. Измерительные головки с электронным отсчетным устройством

- •5.6. Скобы с отсчетным устройством

- •5.7. Индикаторные нутромеры и глубиномеры

- •5.8. Индикаторные толщиномеры и стенкомеры

- •5.9. Индикаторные стойки и штативы

- •5.10. Контрольные вопросы к разделу 5

- •6. Оптико-механические приборы

- •6.1. Классификация и назначение

- •6.2. Основы оптических методов измерений

- •6.3. Оптикаторы

- •6.4. Вертикальный окулярный оптиметр

- •6.5. Оптические длинномеры

- •6.6. Инструментальные и универсальные микроскопы

- •6.7. Проекторы

- •6.8. Универсальные микроскопы

- •6.8.1. Общий вид микроскопа

- •6.8.2. Спиральный нониус

- •6.8.3. Осветительная головка для измерений в отраженном свете

- •6.8.4. Сменные окулярные головки

- •6.9. Пример проведения линейных и угловых измерений

- •6.10. Измерительные приспособления микроскопа уим

- •6.10.1. Центровая бабка с делительной головкой

- •6.10.2. Призматические бабки

- •6.10.3. Плоский стол

- •6.10.4. Круглый стол

- •6.10.5. Щуповая головка

- •6.10.6. Биениемер

- •6.10.7. Вертикальный длиномер

- •6.10. Контрольные вопросы к разделу 6

- •7. Измерение углов и конусов

- •7.1. Допуски угловых размеров

- •7.2. Методы измерения углов

- •7.3. Контрольные инструменты для измерения углов методом сравнения

- •7.4. Средства для измерения углов абсолютным методом

- •7.5. Тригонометрические средства измерения углов

- •7.6. Контрольные вопросы к разделу 7

- •8. Методы и средства измерения отклонений формы и расположения поверхностей

- •8.1. Основные виды отклонений формы поверхностей

- •8.2. Основные виды отклонений расположения поверхностей

- •8.3. Средства для измерения отклонений формы плоских поверхностей

- •8.4. Средства для измерения отклонений формы цилиндрических поверхностей

- •8.5. Контрольные вопросы к разделу 8

- •9. Методы и средства измерение шероховатости поверхности

- •9.1. Параметры для оценки шероховатости

- •Практически удобнее пользоваться следующей формулой

- •9.2. Способы оценки шероховатости

- •9.3. Определение шероховатости визуальным способом

- •9.4. Оптические средства измерения шероховатости

- •9.5. Щуповые приборы для измерения шероховатости

- •Техническая характеристика прибора:

- •9.6. Контрольные вопросы к разделу 9

- •10. Методы и средства измерения параметров резьбы

- •10.1. Основные параметры метрических резьб

- •10.2. Комплексный контроль резьбовых изделий

- •10.3. Поэлементный контроль резьбы

- •10.4. Контрольные вопросы к разделу 10

- •1. Контроль параметров зубчатых колес

- •11.1. Точность зубчатых колес и передач

- •Боковой зазор

- •11.2. Средства для проверки норм кинематической точности

- •11.3. Средства для проверки норм плавности

- •11.4. Средства для проверки норм контакта зубьев

- •11.5. Средства для проверки норм бокового зазора

- •11.6. Контрольные вопросы к разделу 11

- •12. Средства для измерения параметров движения

- •12.1. Датчики и приборы для их регистрации

- •1 2.3. Схема индуктивного датчика

- •12.2. Измерение линейной и угловой скорости

- •12.3. Измерение виброускорения

- •12.4. Измерение нескольких параметров периодической вибрации

- •13. Измерение электрических величин

- •13.1. Измерение напряжения

- •13.2. Измерение силы тока

- •13.3. Измерения мощности

- •14. Средства для измерений масс, сил и моментов

- •14.1. Приборы для измерения массы

- •14.1.1. Методы и способы взвешивания

- •14.1.2. Классификация применяемых весов и гирь

- •14.1.3. Классификация рычажных весов по конструктивным признакам

- •14.2. Средства для измерения сил и моментов

- •14.2.1. Общие сведения о динамометрах

- •14.2.2. Конструкции динамометров

- •Стандартные функции прибора:

- •15.1.2. Жидкостные манометры

- •15.1.3. Деформационные (пружинные) манометры

- •15.1.4. Грузопоршневые манометры

- •15.2. Измерение расхода

- •15.3. Измерение расхода газа сужающими устройствами

- •Основы теории, метода и средства измерения расхода.

- •Расходомеры постоянного перепада давления.

- •16. Измерение температур

- •16.1. Сведения о температуре и температурных шкалах

- •16.2. Методы измерения температур в инженерном оборудовании

- •16.3. Измерение температуры термометрами Жидкостные стеклянные термометры.

- •Манометрические термометры.

- •Дилатометрические и биметаллические термометры.

- •16.4. Термоэлектрический метод измерения температур

- •16.5. Термометры сопротивления

- •17. Методы и средства измерения твердости

- •Метод определения твердостистальным шариком (по Бринелю).

- •Число твердости определяют:

- •18. Контроль внутренних и поверхностныхдефектов

- •18.1. Контроль поверхностных дефектов

- •Непосредственным наблюдением можно обнаружить только относительно грубые внешние дефекты на поверхности детали. Мелкие дефекты можно выявить с помощью оптических приборов - лупы, микроскопа.

- •Метод проникающих растворов.

- •Трансформаторное масло…….30

- •Портативные вихретоковые дефектоскопы фирмы Centurion ndt модель ed-400 (рис. 18.3). Изготовитель - сша.

- •18.2. Контроль внутренних дефектов

- •19. Контроль качества покрытий

- •19.1. Методы и средства измерения толщины плёнок (покрытий)

- •19.1.1. Поверка толщиномеров

- •19.1.2. Оптические методы измерения толщины плёнок

- •19.1.3. Физические разрушающие методы измерения толщины плёнок (покрытия)

- •19.1.4. Химические методы измерения толщины плёнок (покрытия)

- •19.1.5 Весовой метод измерения толщины плёнок (покрытия)

- •19.2. Методы определения толщины покрытий

- •19.2.1. Метод определения толщины непрозрачных покрытий

- •19.2.2. Метод определения толщины прозрачных лаковых покрытий

- •19.3. Методы определения твердости покрытий

- •19.4. Методы определения параметров шероховатости лакокрасочных покрытий

- •19.5. Метод определения стойкости лакокрасочных покрытий к воздействию переменных температур

- •19.6. Метод определения адгезии лакокрасочных покрытий

- •19.7. Метод определения блеска прозрачных лаковых покрытий

- •Библиографический список

- •Оглавление

- •12.2. Измерение линейной и угловой скорости……………………. 207

5.3. Рычажно–зубчатые измерительные головки

По ГОСТу 18833 выпускаются рычажно–зубчатые измерительные головки 2 типов: ИГ и ИГМ (М – малогабаритные) с ценой деления 0,001 мм и 0,002 мм, а по ГОСТу 9696 – индикаторы многооборотные с ценой деления тоже 0,001 и 0,002 мм.

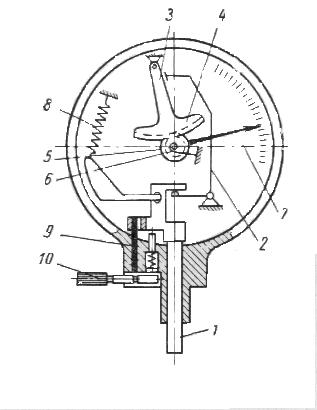

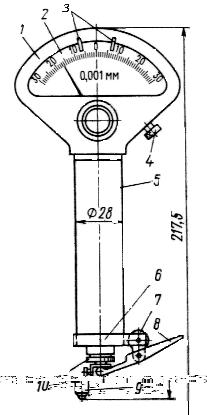

Внешний вид рычажно–зубчатой измерительной головки типа ИГ приведен на рис. 5.5,а. Головка состоит из корпуса 1, циферблата 2, стрелки 3, арретира 4, присоединительной гильзы 5, измерительного стержня 6 с наконечником 7, указателей 8 поля допуска изделия и винта точной установки механизма в нулевое положение. Арретир (рычаг) необходим для подъема измерительного стержня перед установкой изделия.

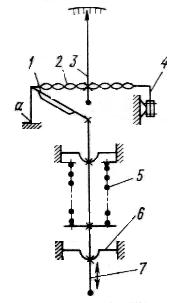

Механизм головки ИГ (рис. 5.6.) состоит из двух неравноплечих рычажных пар и одной зубчатой передачи. Перемещение измерительного стержня 1 через рычаг 2 передается малому плечу рычага 3. Большое плечо рычага 3 передает движение рычагу 4 зубчатого сектора 5. Зубчатый сектор вращает триб 6, на оси которого установлена стрелка 7 со спиральным волоском 8, устраняющим зазоры в передаче. Измерительное усилие создается пружиной 9, прикрепленной к рычагу 2.

б

б

а

Рис. 5.5. Рычажно–зубчатая измерительная головка

Многооборотный индикатор МИГ (рис. 5.5,б) имеет те же основные узлы, что и индикатор ИГ. На циферблате нанесено 200 делений круговой шкалы и расположен указатель числа оборотов стрелки, полное число оборотов которой равно 5. В отличие от рычажно–зубчатой головки ИГ (см. рис. 5.6.) вместо стрелки 7 на одной оси с трибом 6 жестко связанно зубчатое колесо с большим количеством зубьев. От этого колеса вращение передается трибу со стрелкой. Из–за разницы количества зубьев на колесе и трибах осуществляется многооборотность последнего триба.

Основные допускаемые погрешности рычажно–зубчатых измерительных головок приведены в табл. 5.2.

Таблица 5.2

Метрологические показатели головок

Тип головки |

Цена деления |

Пределы измерения |

Допускаемая погрешность, мкм, на участках шкалы от нулевого штриха в пределах |

||||

200 делений |

1 |

2 |

±30 делений |

Св. ± 30 делений |

|||

мм |

мм |

||||||

1 ИГ 2 ИГ 1 МИГ |

0,001 0,002 0,001 |

± 0,05 ± 0,1 1 |

- - 2 |

- - 2,5 |

- - - |

0,4 0,8 - |

0,7 1,2 - |

1МИГП 2 МИГ 2МИГП |

0,001 0,002 0,002 |

1 2 2 |

1,5 3 2,5 |

1,8 4,0 3 |

- 5 3,5 |

- - - |

- - - |

Рис. 5.6. Устройство рычажно-зубчатой головки

5.4. Пружинные измерительные головки

Пружинные измерительные головки являются наиболее точными рычажно – механическими приборами. Они выпускаются трех типов:

ИГП – микрокаторы;

ИПМ – микаторы (малогаборитные);

ИРП – миникаторы.

В качестве чувствительного элемента в этих приборах (рис. 5.7,а) используется специальная ленточная пружина 2, завитая спирально от середины в разные стороны и закрепленная по концам на плоских пружинах. К середине пружины приклеена стрелка 3. Перемещение измерительного стержня 7 вызывает изменения длины пружины 2 и поворот ее средней части. Смещение стрелки относительно шкалы прибора пропорционально перемещению измерительного стержня. Преимущества пружинных передач: высокая чувствительность ленточных пружин, обеспечивающая большую точность измерений, отсутствие внешнего трения и минимальная разность прямого и обратного хода.

Ленточная пружина 2 закреплена на угольнике 1 и консольной пружине 4, установленной на угловом выступе. Изменяя положение пружины 4 с помощью винта, регулируют натяжение ленточной пружины и устанавливают прибор на нуль. Измерительный стержень 7 подвешен на мембранах 6 и жестко связан с угольником 1. Перемещение стержня вызывает поворот угольника вокруг точки «а» и растяжения пружины. Измерительное усилие создается пружиной 5.

а б

Рис. 5.7. Схема и внешний вид микрокатора ИГП

Внешний вид микрокатора представлен на рис. 5.7,б. Они применяются для высокоточных относительных измерений размеров, а также отклонений формы изделий со стойками С–1 и С–2 и приспособлениями, имеющими присоединительный диаметр 28 мм.

Микаторы (рис. 5.8) могут быть использованы в качестве отсчетных устройств в различных приборах и приспособлениях. Назначения узлов и деталей в этих приборах такое же, как и у микрокаторов. Отличие заключается в малых габаритах и меньшем диаметре гильзы (8мм).

Рис. 5.8. Микатор |

Рис. 5.9. Миникатор |

Миникаторы (рис. 5.9.) предназначены для измерений в труднодоступных местах изделий. Они представляют собой рычажно–пружинные головки бокового действия с перемещением измерительного стержня перпендикулярно к плоскости шкалы.