- •Введение

- •1. Измерения

- •1.1. Физические величины и их измерение

- •1.2. Классификация видов и методов измерений

- •1.3. Средства измерений

- •1.4. Метрологические характеристики средств измерений

- •1.5. Подготовка к измерениям

- •1.5.1. Анализ постановки измерительной задачи

- •1.5.2. Создание условий для измерения

- •1.5.3. Выбор средств измерения

- •1.5.4. Выбор метода измерений

- •1.5.5. Выбор числа измерений

- •1.5.6. Подготовка оператора

- •1.5.7. Апробирование средств измерений

- •1.6. Методики выполнения измерений

- •1.7. Контрольные вопросы к разделу 1

- •2. Контроль изделий машиностроения

- •2.1. Основные положения

- •2.2. Виды контроля

- •2.3. Организация технического контроля на предприятии

- •2.4. Организация различных видов контроля

- •2.5. Контроль деталей калибрами

- •2.5.1. Классификация калибров

- •2.5.2. Допуски калибров для контроля гладких цилиндрических деталей

- •2.6. Контрольные вопросы к разделу 2

- •3. Меры длины и плоского угла

- •3.1. Штриховые меры длины

- •Типы и характеристики штриховых мер длины

- •Технические требования к штриховым мерам длины, а также методы

- •3.2. Плоскопараллельные концевые меры длины

- •3.3. Меры плоского угла призматические

- •Призматические меры плоского угла являются наиболее точным средством измерения углов в машиностроении. Они изготавливаются наборами или отдельными мерами следующих типов:

- •3.4. Контрольные вопросы к разделу 3

- •4. Средства для линейных измерений

- •4.1. Штангенинструменты

- •4.2. Микрометрические инструменты

- •4.2.1. Микрометры

- •4.2.2. Микрометрические глубиномеры

- •4.2.3. Нутромеры микрометрические

- •4.3. Контрольные вопросы к разделу 4

- •5. Рычажно-механические приборы для измерения линейных и диаметральных размеров

- •5.1. Классификация и назначение

- •5.2. Индикаторы часового типа

- •5.3. Рычажно–зубчатые измерительные головки

- •5.4. Пружинные измерительные головки

- •5.5. Измерительные головки с электронным отсчетным устройством

- •5.6. Скобы с отсчетным устройством

- •5.7. Индикаторные нутромеры и глубиномеры

- •5.8. Индикаторные толщиномеры и стенкомеры

- •5.9. Индикаторные стойки и штативы

- •5.10. Контрольные вопросы к разделу 5

- •6. Оптико-механические приборы

- •6.1. Классификация и назначение

- •6.2. Основы оптических методов измерений

- •6.3. Оптикаторы

- •6.4. Вертикальный окулярный оптиметр

- •6.5. Оптические длинномеры

- •6.6. Инструментальные и универсальные микроскопы

- •6.7. Проекторы

- •6.8. Универсальные микроскопы

- •6.8.1. Общий вид микроскопа

- •6.8.2. Спиральный нониус

- •6.8.3. Осветительная головка для измерений в отраженном свете

- •6.8.4. Сменные окулярные головки

- •6.9. Пример проведения линейных и угловых измерений

- •6.10. Измерительные приспособления микроскопа уим

- •6.10.1. Центровая бабка с делительной головкой

- •6.10.2. Призматические бабки

- •6.10.3. Плоский стол

- •6.10.4. Круглый стол

- •6.10.5. Щуповая головка

- •6.10.6. Биениемер

- •6.10.7. Вертикальный длиномер

- •6.10. Контрольные вопросы к разделу 6

- •7. Измерение углов и конусов

- •7.1. Допуски угловых размеров

- •7.2. Методы измерения углов

- •7.3. Контрольные инструменты для измерения углов методом сравнения

- •7.4. Средства для измерения углов абсолютным методом

- •7.5. Тригонометрические средства измерения углов

- •7.6. Контрольные вопросы к разделу 7

- •8. Методы и средства измерения отклонений формы и расположения поверхностей

- •8.1. Основные виды отклонений формы поверхностей

- •8.2. Основные виды отклонений расположения поверхностей

- •8.3. Средства для измерения отклонений формы плоских поверхностей

- •8.4. Средства для измерения отклонений формы цилиндрических поверхностей

- •8.5. Контрольные вопросы к разделу 8

- •9. Методы и средства измерение шероховатости поверхности

- •9.1. Параметры для оценки шероховатости

- •Практически удобнее пользоваться следующей формулой

- •9.2. Способы оценки шероховатости

- •9.3. Определение шероховатости визуальным способом

- •9.4. Оптические средства измерения шероховатости

- •9.5. Щуповые приборы для измерения шероховатости

- •Техническая характеристика прибора:

- •9.6. Контрольные вопросы к разделу 9

- •10. Методы и средства измерения параметров резьбы

- •10.1. Основные параметры метрических резьб

- •10.2. Комплексный контроль резьбовых изделий

- •10.3. Поэлементный контроль резьбы

- •10.4. Контрольные вопросы к разделу 10

- •1. Контроль параметров зубчатых колес

- •11.1. Точность зубчатых колес и передач

- •Боковой зазор

- •11.2. Средства для проверки норм кинематической точности

- •11.3. Средства для проверки норм плавности

- •11.4. Средства для проверки норм контакта зубьев

- •11.5. Средства для проверки норм бокового зазора

- •11.6. Контрольные вопросы к разделу 11

- •12. Средства для измерения параметров движения

- •12.1. Датчики и приборы для их регистрации

- •1 2.3. Схема индуктивного датчика

- •12.2. Измерение линейной и угловой скорости

- •12.3. Измерение виброускорения

- •12.4. Измерение нескольких параметров периодической вибрации

- •13. Измерение электрических величин

- •13.1. Измерение напряжения

- •13.2. Измерение силы тока

- •13.3. Измерения мощности

- •14. Средства для измерений масс, сил и моментов

- •14.1. Приборы для измерения массы

- •14.1.1. Методы и способы взвешивания

- •14.1.2. Классификация применяемых весов и гирь

- •14.1.3. Классификация рычажных весов по конструктивным признакам

- •14.2. Средства для измерения сил и моментов

- •14.2.1. Общие сведения о динамометрах

- •14.2.2. Конструкции динамометров

- •Стандартные функции прибора:

- •15.1.2. Жидкостные манометры

- •15.1.3. Деформационные (пружинные) манометры

- •15.1.4. Грузопоршневые манометры

- •15.2. Измерение расхода

- •15.3. Измерение расхода газа сужающими устройствами

- •Основы теории, метода и средства измерения расхода.

- •Расходомеры постоянного перепада давления.

- •16. Измерение температур

- •16.1. Сведения о температуре и температурных шкалах

- •16.2. Методы измерения температур в инженерном оборудовании

- •16.3. Измерение температуры термометрами Жидкостные стеклянные термометры.

- •Манометрические термометры.

- •Дилатометрические и биметаллические термометры.

- •16.4. Термоэлектрический метод измерения температур

- •16.5. Термометры сопротивления

- •17. Методы и средства измерения твердости

- •Метод определения твердостистальным шариком (по Бринелю).

- •Число твердости определяют:

- •18. Контроль внутренних и поверхностныхдефектов

- •18.1. Контроль поверхностных дефектов

- •Непосредственным наблюдением можно обнаружить только относительно грубые внешние дефекты на поверхности детали. Мелкие дефекты можно выявить с помощью оптических приборов - лупы, микроскопа.

- •Метод проникающих растворов.

- •Трансформаторное масло…….30

- •Портативные вихретоковые дефектоскопы фирмы Centurion ndt модель ed-400 (рис. 18.3). Изготовитель - сша.

- •18.2. Контроль внутренних дефектов

- •19. Контроль качества покрытий

- •19.1. Методы и средства измерения толщины плёнок (покрытий)

- •19.1.1. Поверка толщиномеров

- •19.1.2. Оптические методы измерения толщины плёнок

- •19.1.3. Физические разрушающие методы измерения толщины плёнок (покрытия)

- •19.1.4. Химические методы измерения толщины плёнок (покрытия)

- •19.1.5 Весовой метод измерения толщины плёнок (покрытия)

- •19.2. Методы определения толщины покрытий

- •19.2.1. Метод определения толщины непрозрачных покрытий

- •19.2.2. Метод определения толщины прозрачных лаковых покрытий

- •19.3. Методы определения твердости покрытий

- •19.4. Методы определения параметров шероховатости лакокрасочных покрытий

- •19.5. Метод определения стойкости лакокрасочных покрытий к воздействию переменных температур

- •19.6. Метод определения адгезии лакокрасочных покрытий

- •19.7. Метод определения блеска прозрачных лаковых покрытий

- •Библиографический список

- •Оглавление

- •12.2. Измерение линейной и угловой скорости……………………. 207

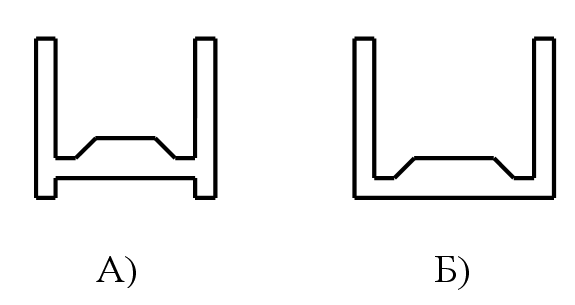

Типы и характеристики штриховых мер длины

Тип |

Форма поперечного сечения |

Номинальный размер, мм |

Класс точности |

I |

|

100 – 1000 1400 – 2000

|

0; 1; 2 |

II |

|

60-1000 |

2; 3; 4; 5 |

III |

|

250-2000 |

4; 5 |

IV |

|

1000 |

5 |

Технические требования к штриховым мерам длины, а также методы

контроля и испытаний приведены в ГОСТе 12069, методы и средства поверки образцовых мер приведены в ГОСТе 8.353.

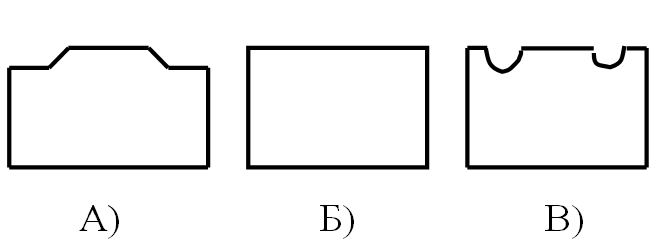

3.2. Плоскопараллельные концевые меры длины

Плоскопараллельные концевые меры длины ГОСТ 9038 имеют форму прямоугольного параллелепипеда (плитки) с двумя параллельными

измерительными поверхностями, расстояние между которыми равно номинальному значению длины L меры (рис.3.1.).

а

б

Рис. 3.1. Плоскопараллельные концевые меры длины

Длина мер изменяется в пределах от 0.1 мм до 1000 мм через опредеделенные интервалы - градации, равные 0.001; 0.005; 0.01; 0.1; 0.5; 1.0; 10; 25; 50 и 100 мм.

По ГОСТу 9038 установлены образцовые и рабочие меры длины.

Рабочие концевые меры длины предназначены для регулировки и настройки на размер показывающих измерительных приборов, для непосредственных измерений размеров изделий, а также для выполнения особо точных разметочных работ и наладки станков.

Образцовые меры длины применяют для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности и для поверки и градуировки измерительных приборов.

Концевые меры при использовании в качестве образцовых должны быть поверены в качестве образцовых 1, 2, 3 и 4 - го разрядов по МИ 1604 и должны иметь отличительный знак при выпуске из производства.

Рассмотрим нормируемые параметры концевых мер.

Длина концевой меры в любой точке измерительной поверхности равна длине перпендикуляра опущенного из данной точки на противоположную поверхность.

Отклонение длины концевой меры – наибольшая по абсолютному значению разность между длиной меры в любой точке и номинальной длиной.

Отклонение от плоскопараллельности концевой меры есть разность расстояний между наименьшей и наибольшими длинами.

Притираемость концевых мер - это свойство измерительных поверхностей мер прочно сцепляться между собой или с плоскими стеклянными пластинами при накладывании одной меры на другую или меры на пластину. Притираемость мер объясняется молекулярным притяжением тщательно обработанных поверхностей в присутствии тончайших слоев смазки толщиной около 0.02 мкм, которая остается после промывки их бензином.

Перед составлением блока нужно отобрать входящие в него меры, вытереть смазку чистой салфеткой, промыть меры в бензине и высушить. Размер блока мер Lc равен сумме длин мер, входящих в него. Предельные отклонения длины от номинального значения приведены в ГОСТе 9038 в зависимости от класса точности меры и интервала номинальных размеров.

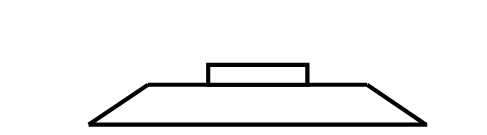

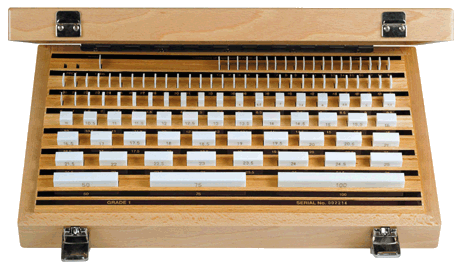

Концевые меры длины выпускаются наборами (рис.3.2), которые обеспечивают составления блока мер любого размера с интервалом в 1 мкм. В машиностроении наибольшее распространение нашли набор №1, содержащий 83 меры, и набор №3, содержащий 112 мер. В набор входят две пары дополнительных мер, которые притираются к блоку всегда одной стороной и служат для защиты основных мер блока от изнашивания и повреждений.

Рис. 3.2. Набор концевых мер длины

Выбор мер блока заданного размера выполняют в следующем порядке:

1) подбирают меру, которая содержит наименьшую долю размера (включает последнюю цифру заданного размера);

2) размер выбранной меры вычитают из размера блока и определяют остаток;

3) подбирают меру, которая содержит наименьшую долю остатка, и определяют новый остаток и т.д.

Из всех возможных вариантов состава блока следует выбирать тот, который содержит наименьшее число мер.

Пример подбора концевых мер в блок для размера 37.835 мм:

Первая мера 1.005 мм

Остаток 36.83 мм

Вторая мера 1.03 мм

Остаток 35.8 мм

Третья мера 1.8 мм

Остаток 34 мм

Четвертая мера 4 мм

Пятая мера 30 мм

Концевые меры длины изготавливают 0,1,2 и 3 классов точности, записанных в последовательности понижения точности (класс точности 3 самый грубый). По согласованию между потребителем и изготовителем могут использоваться классы точности 00 и 01 (класс точности 00 самый точный).

Концевые меры длины изготавливают из стали или твердого сплава.

Примеры условных обозначений:

Набор №2 концевых мер из стали класса точности 1:

Концевые меры 1 - Н2 ГОСТ 9039 – 90.

Набор №3 концевых мер из твердого сплава класса точности 2:

Концевые меры 2 - Н3 - Т ГОСТ 9038 – 90.

Концевая мера длины 1.49 мм из стали класс точности 3:

Концевая мера 3 - 1.49 ГОСТ 9038 – 90.

Набор №3 образцовых концевых мер 2 - го разряда:

Концевые меры образцовые 2Н03 ГОСТ 9038 - 90.

Наборы принадлежностей к концевым мерам длины позволяют с помощью концевых мер осуществлять проверку наружных и внутренних размеров изделий и разметочные работы.