- •1.Принципи побудови сучасних виробництв реа.

- •6. Планування цехів та дільниць підприємств радіотехнічного виробництва.

- •7. Класифікація типу виробництва. Основні види документів виробничих підрозділів.

- •9. Нормативно-технологічна документація цеху в залежності від етапу розробки реа.

- •10. Технологічність приладів та апаратів. Методи розрахунку. Критерії технологічності.

- •11. Шляхи підвищення технологічності в залежності від етапу розробки і освоєння виробництва.

- •12. Технічне нормування трудомісткості технологічних процесів. Точність нормування.

- •13. Методика визначення затрат робочого часу та шляхи зменшення собівартості продукції.

- •Штучний час на виріб визначається як сума часів на всіх операціях

- •14. Методи забезпечення оптимальних розмірів партії виробів реа в серійному та масовому виробництві.

- •15. Класифікація способів обробки металів та особливості цехів для виготовлення заготовок.

- •16. Виробничий процес виготовлення деталей та заготовок методом лиття. Оснастка, обладнання.

- •17. Виробничий процес механічної обробки фрезеруванням. Інструмент, обладнання.

- •18. Виробничий процес обробки виробів на токарних верстатах. Інструмент. Обладнання.

- •19. Методи виявлення виробничих похибок та шляхи підвищення точності механічної

- •20. Методи розрахунку припусків заготовок для механічної обробки деталей.

- •21. Методика розрахунку розмірних ланцюгів при зміні технологічної бази на основі повної та неповної взаємозамінності

- •22. Вибір технологічного устаткування, інструменту та оснастки для виготовлення деталей штампуванням

- •23. Методи розрахунку технологічних допусків при багатоопераційному процесі виготовлення реа.

- •24. Виробничий процес виготовлення заготовок і деталей методом холодної штамповки.

- •25. Методи раціонального розкрою листових матеріалів для холодної штамповки.

- •26. Особливості групових операцій холодної штамповки в залежності від типу виробництва.

- •27. Методи розрахунку розмірів заготовок для одержання деталей гнуттям.

- •28. Методи розрахунку розмірів заготовок для одержання деталей витяжкою.

- •29. Особливості одержання деталей шляхом ударного видавлювання металу. Обладнання, інструмент.

- •30. Особливості виробничих процесів для термічної обробки деталей реа із кольорових сплавів.

- •31. Особливості виробничих процесів для термічної обробки деталей рема із легованих та нелегованих сталей.

- •32. Організаційні основи виготовлення заготовок та деталей із термопластичних матеріалів. Основні характеристики обладнання.

- •34. Організаційні основи виготовлення деталей із термореактивних матеріалів. Основні характеристики.

- •38. Особливості виробничих процесів виготовлення друкованих плат. Недоліки та переваги методів виготовлення.

- •40.Особливості виробничих процесів складання реа.

- •41.Особливості виробничих процесів одержання нероз’ємних з’єднань: зварюванням, паянням

- •42. Технологічне обладнання для проведення нероз’ємних з’єднань методами зварювання і пайки

- •43. Організація контролю та випробування якості зварювання та пайки.

- •44. Планування дільниць для групових методів одержання нероз’ємних з’єднань при складанні реа

- •45 Особливості виробничих процесів проведення нероз’ємного термокомпресійного з’єднання. Методи контролю якості.

- •46 Особливості виробничих процесів проведення нероз’ємного кондесаторного зварювання. Контроль герметичності шва для імс.

- •47 Особливості виробничих процесів нанесення зображень на площинну поверхню: фотолітографія, сіткографія, офсетний друк.

- •48. Організація контролю фотолітографічних процесів для виготовлення імс та комутаційних з’єднань реа.

- •51. Організація контролю якості та забезпечення стабільності технологічного процесу при нанесенні тонких плівок у вакуумі.

- •55. Особливості виробничих процесів складання реа з використанням друкованих комутаційних плат.

- •56. Засоби і методи підвищення надійності паяних з’єднань при складанні реа.(228ст.Книжка ткачука краще написано трохи )

- •57. Особливості виробничих процесів очистки вузлів друкованих плат перед герметизацією та методи контролю якості очистки. (117, 127низ Osnovy_konstruir_tehnologii_proizv_elektronn_el)

- •58. Організація контролю якості паяних з’єднань реа із застосуванням мікропроцесорної техніки.

- •59. Організація складально-монтажних, регулювально-наладочних та контрольно-випробовувальних робіт при виготовленні реа.

- •60. Методи аналізу техніко-економічних і організаційно-технологічних показників дільниць, цехів в залежності від типу виробництва.

- •61. Особливості виробничих процесів проведення заливки, просочування, обволікування та герметизації виробів реа. (стр 115, 123 Osnovy_konstruir_tehnologii_proizv_elektronn_el)

- •62. Аналіз причин виникнення виробничих дефектів в процесі герметизації реа. Шляхи покращення якості продукції.

- •63. Роль метрологічного устаткування, що використовується у виробничому процесі складання і наладки реа.

- •64. Виробничі похибки, методи їх аналізу. Шляхи попередження виготовлення бракованих виробів.

- •65. Особливості проектування пристосувань для забезпечення процесу складання реа з регламентованим та нерегламентованим тактом функціонування конвейєрних ліній.

- •66. Особливості виробничих процесів монтажу реа накруткою. Надійність з’єднання. Матеріали, обладнання.

- •72. Організаційні основи і показники контролю якості продукції після монтажу реа. Особливості і об’єм випробування.

- •73. Особливості виробничих процесів і об’єми підготовки радіоелементів до монтажу реа в залежності від типу виробництва.

- •74. Особливості виробничих процесів регулювання та наладки радіоапаратури для блочних конструкцій

- •75. Організаційні основи побудови оптимальних дільниць для регулювання та наладки реа.

- •76. Особливості побудови дільниць для технологічного тренування електронних вузлів. Оптимізація попереднього та вихідного тренування реа.

- •77. Особливості виробничих процесів для групових методів монтажу вузлів реа.

- •78. Методика розрахунку чисельності технічного персоналу для типових дільниць складання реа в умовах дрібносерійного і серійного виробництва.

- •79. Організація робочого місця монтажника при складанні реа в умовах дрібносерійного виробництва.

- •80. Особливості виробничих процесів автоматизованого контролю електронних вузлів реа.

- •81. Організація робочого місця монтажника і регулювальника при складанні реа в умовах масового і крупносерійного виробництва.

26. Особливості групових операцій холодної штамповки в залежності від типу виробництва.

Холодна штамповка відноситься до найбільш розповсюджених методів обробки металів у виробництві СП. У штампувальному виробництві технологічний процес виготовлення деталей визначається інструментом. Після кожного робочого ходу пресу виходить деталь чи заготовка. Тому при правильно розробленому процесі, відповідному виготовленні штампів і фіксованому матеріалі стає можливим виготовлення ідентичних деталей необхідної точності, що не залежить від кваліфікації працівника, який обслуговує штамп. Таким чином, перестає бути необхідним 100%-ний контроль деталей, при цьому достатньо вибіркового чи статистичного контролю для спостереження за станом штампувального інструмента. Холодна штамповка надає технологічні можливості одержати з досить тонких матеріалів достатньо жорсткі деталі складної конфігурації. Велике значення за умов масового виробництва має висока продуктивність, що одержується за рахунок механізації та автоматизації штампувальних робіт.

27. Методи розрахунку розмірів заготовок для одержання деталей гнуттям.

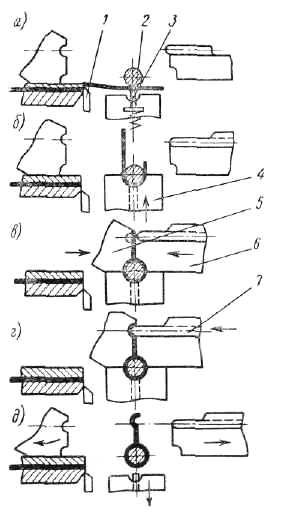

Під згинанням розуміють процес повороту частини заготовки відносно лінії згину в одній чи кількох площинах (див. рис.5).

Рис.5 - Схема процесу згинання

При згинанні заготовок на певний кут треба враховувати пружну складову деформації, на яку зменшиться загальна деформація заготовки. Ця складова залежить від сорту і стану матеріалу, що деформується, а також від відношення r / t, де r – радіус згинання, t – товшина матеріалу. При виготовленні деталей згинанням виконується розрахунок розмірів вихідної заготовки. Її довжина має бути рівною довжині нейтрального прошарку N зігнутої деталі.

Згинанням виготовляють такі елементи СП як різноманітні кронштейни, затвори, корпуси СП з ЛЛ тощо. У виробничому масштабі згинання автоматизоване і виконується на прес-автоматах. На рис. 6 показано послідовність виготовлення деталі непростої форми.

Рис.6

- Автоматизоване згинання.

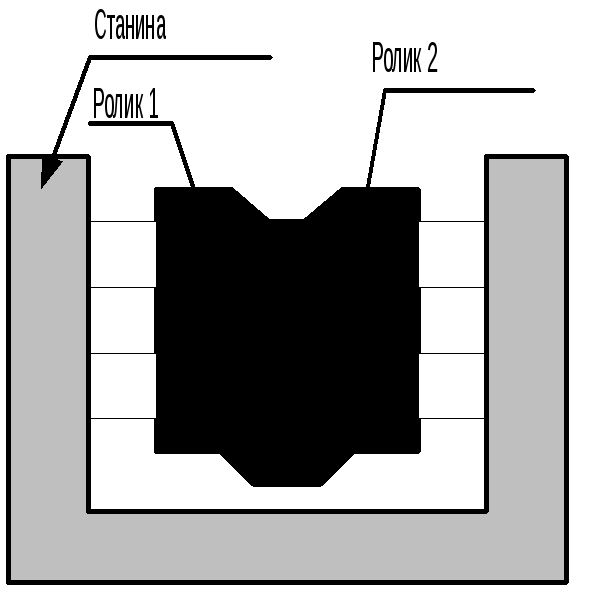

Рис. 7 - Роликовий стан

Рис.6

- Автоматизоване згинання.

Рис. 7 - Роликовий стан

Як видно з рисунка, основні етапи зинання деталі такі:

а) виконується фіксація заготовки притискувачем 3 до нерухомої оправки 2 і її відріз ножем 1;

б) –перший згин заготовки рухомим повзуном 4;

в) підведення інструментів 5 і 6;

г) формуваання канавки пуансоном 7;

д) відведення робочих елементів і одержання готової деталі.

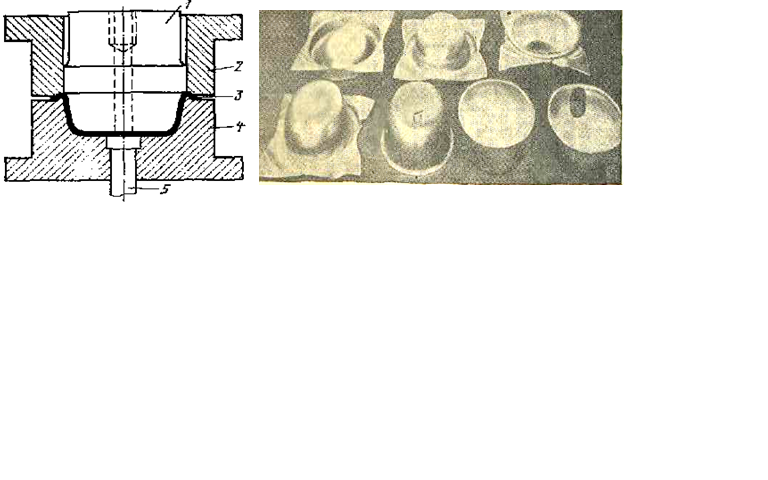

28. Методи розрахунку розмірів заготовок для одержання деталей витяжкою.

Витяжкою з плоскої

заготовки виготовляють порожнисті

деталі замкнутого контура (див. рис. 8).

Рис.8 - Схема витяжки і деталі, отримані витяжкою

Плоска заготовка 3 притискується притискним кільцем 2 до матриці 4. Надання заготовці форми матриці здійснюється пуансоном 1. Виштовхувач 5 звільняє готову деталь. Зусилля притискного кільця має регулюватись таким чином, щоб не було ковзання заготовки, що призведе до згорток на деталі (надто слабкий притиск) і не було розриву матеріалу заготовки (надто жорсткий притиск). Якщо ввести позначення: d – максимальний розмір (діаметр) заготовки, а h – глибина її пластичного деформування пуансоном, то відношення d / h визначатиме ступінь витяжки. При d / h 0,5 витяжна називається глибокою. Найзручнішою реалізацією витяжки є виготовлення деталей простої форми – порожнистих циліндрів (корпуси СП), пустотілих напівсферичних деталей (відбивачі СП). Якщо форма деталі складна і технологічний процес витяжки не є тривіальним, його спрощують, тобто розділяють на окремі елементарні складові, внаслідок чого витяжка стає поетапною. У такий спосіб виготовляють і прості деталі з великою глибиною витяжки. Останнє треба пояснити окремо. Річ у тому, що якщо глибоку витяжку здійснювати за один підхід, метал заготовки, з великою імовірністю, розірветься. Деформація, що виникає при активному навантаженні матеріалу, є функцією часу. Відомо, що границя плинності для одного й того ж матеріалу може збільшуватись чи зменшуватись залежно від того, зменшується чи відповідно збільшується швидкість зовнішнього навантаження. Все це нагадує про релаксаційні процеси в твердому тілі, що тривають одночасно з його деформуванням. Не вдаючись у нюанси дислокаційної фізики, відзначимо, що збільшення кількості етапів витяжки надає матеріалу можливість “скинути” значнішу частину внутрішнього напруження, що сприятиме збереженню його міцності. Аналогічного ефекту можна досягнути і при двох етапах витяжки, але з високотемпературним відпалом матеріалу в проміжку між навантаженням. Вважається, що для якісного відпалу необхідне нагрівання матеріалу до температури Т0,8Тпл., де Тпл. – температура плавління матеріалу і уповільнене охолодження (темп зниження температури приблизно 10-15 С/год.). Такий відпал бажано виконувати у вакуумній печі (для запобігання окисленню) або у звичайній печі з подальшим травленням матеріалу – до зникнення окалини.