133851261-119352752-Tehnica-farmaceutica

.pdf1. Factori legaţi de substanţele de amestecat

-caracteristicile granulometrice: dimensiunea şi forma particulelor.

Particulele echidimensionale (cu formă sferică) se amestecă mai uşor comparativ cu cele de forme variate.

Particulele plate sau aciculare, datorită tendinţei lor de aglomerare în fascicule, se omogenizează mai greu prin amestecare.

În pulberile cu particule polidisperse, particulele mai mari formează între ele goluri, în care se interpun (strecoară) particulele mai mici, încât acestea, la sfârşit se pot găsi la fundul amestecului. Din această cauză sunt necesare pulverizarea, cernerea, analiza granulometrică prealabilă, pentru a obţine pulberi cu aceeaşi mărime.

-densitatea particulelor

Particulele mai dense (grele) vor avea tendinţă de a cădea la fundul amestecului. Conform F.R. X particulele (pulberile) cu densitate mai mare se adaugă la început, sau altfel spus, pulberile cu densitate mică se adaugă la sfârşit.

-umiditatea (higroscopicitatea)

Umiditatea pulberilor determină tendinţa de aglomerare a acestora, de aceea,

amestecarea pulberilor este precedată de uscarea lor.,

-sarcina electrostatică

Mişcările violente din timpul amestecării pot desprinde electroni de la suprafaţa

particulelor, care astfel, capătă sarcini pozitive sau negative, respingându-se sau atrăgându-se.

Pentru a evita acest lucru:

-în pulbere se adaugă aerosil 200 (o pulbere cu o suprafaţă specifică foarte mare) care micşorează desprinderea electronilor de la suprafaţa particulelor;

-sau la dispozitivul de amestecare, pentru evitarea fenomenului de electrizare nedorit se introduc vârfuri metalice legate cu pământul, pentru a permite sarcinilor să se elimine.

-proporţia componentelor (raportul cantitativ)

Când proporţiile celor două componente ale unui amestec sunt egale se obţine un amestec omogen. Dacă, însă, în amestec, unul dintre componente este în proporţie mică, atunci el poate fi inegal repartizat, cu apariţia unor zone mai concentrate şi a altora mai diluate.

Acest aspect este semnificativ în cazul pulberilor cu substanţe toxice. De aceea, la prepararea pulberilor titrate cu substanţe toxice, diluarea acesteia cu lactoză (excipient diluant) se face în progresie geometrică (diluare geometrică 1:1,

2:2, 4:4, etc).

-separarea

Este antrenată de diferenţele între dimensiunile, formele şi densităţile particulelor. Separarea se produce în diverse moduri:

- separarea prin densitate: particulele mari, cu densitate mare, se deplasează ascendent;

381

-separarea prin percolare: presupune mişcarea particulelor mici prin golurile create în patul static al pulberii, de particulele mai mari;

-separarea prin traiectorie: particulele în mişcare primesc în timpul amestecării energie cinetică. Particulele mai mari au energie mai mare şi au tendinţa de a se deplasa pe o distanţă mai mare în masa pulberii, faţă de celelalte particule; apare o separare preferenţială atât în plan vertical cât şi orizontal.

2.Factori legaţi de echipamentul folosit (tipul de amestecător)

3.Factori legaţi de condiţiile de lucru (condiţiile operatorii)

-tipul de amestecător;

-volumul de pulbere de amestecat (la început se adaugă pulberea cu volum mic);

-mişcarea particulelor în amestec să fie precedată de expansiunea volumului pulberii, pentru ca particulele să poată circula.

Reguli privind reuşita amestecării

-amestecătorul nu se încarcă decât 40-60% din volumul său. Spaţiul gol permite patului de pulbere să crească, pulberea îşi măreşte volumul prin afânare, expansiune.

-viteza de rotaţie a amestecului sau a organelor sale în mişcare este determinată de densitatea particulelor.

-timpul de amestecare depinde de natura materiilor prime şi de tipul (sistemul) de agitare al amestecătorului (brăzdar, panglică, etc.). Un timp optim nu trebuie depăşit pentru că pot separa componentele.

Legat de condiţiile de mediu. Dintre condiţiile de mediu umiditatea influenţează amestecarea, în corelaţie cu viteza de rotaţie a amestecătorului.

La umiditate scăzută apar sarcini electrice (sarcini electrostatice) care influenţează viteza de difuzie a particulelor în amestecul de pulbere.

Umiditatea prea mare duce la aglomerarea particulelor, rezultând o pulbere neomogenă.

În farmacie amestecarea se face cu metode manuale:

-amestecare în mojare prin triturare;

-amestecare cu spatula sau cu cartela;

-cutii cu bile;

-aparate acţionate mecanic: mori cu bile sau amestecătoare cubice, din plexiglas, de mici dimensiuni.

Dacă substanţele sunt în cantitate mică şi au o granulometrie apropiată,

amestecarea se face odată cu pulverizarea, prin triturare la mojar.

382

1.în acest caz, factorul cel mai important este reprezentat de gradul de diviziune al particulelor fiecărui component; fiecare component trebuie să fie de aceea pulverizat, cernut şi apoi amestecat.

2.această operaţie este influenţată de proporţia componentelor, de aceea se adaugă la început cele în cantitate mai mică, apoi progresiv celelalte componente în ordinea crescândă a cantităţii, iar cele cu cantităţi mai mari se adaugă fracţionat.

La pulberile titrate – diluatul se adaugă fracţionat.

3.alt factor care influenţează amestecarea este densitatea pulberilor componente, aceasta influenţează mai puţin omogenitatea, cât mai ales stabilitatea în timp a pulberii. Substanţele cu densitate diferită se amestecă mai greu, de aceea cele cu densitate mare se adaugă la început, indiferent de cantitate (F.R. X).

Timpul de amestecare (1-8 minute este scurt şi dispersarea componentelor nu este atinsă decât în procent de 85-90%), modul sau felul cum se face amestecarea, aducând în mojar pulberea care aderă de pereţii acestuia cu o cartelă (raclare – curăţare de pe pereţii mojarului).

În industrie există 2 categorii de amestecătoare:

1.amestecătoare cu cuva mobilă (amestecătoare rotative sau tambururi – tumbling mixers)

Sunt recipiente închise etanş (după introducerea materialului), incinta rotinduse în jurul axei sale, în plan orizontal.

Au forme diverse: cilindrice, paralelipipedice (sunt în plan orizontal); cubice, conice, dublu con unite prin baza lor în formă de Y sau V (care furnizează o mişcare mai bună) şi se rotesc în jurul axului vertical (centrifugare).

La rotirea verticală se asigură o mişcare mai complexă decât la rotirea orizontală.

Rotaţia aparatului antrenează produsul până ce unghiul (dinamic) de repaus este depăşit, moment în care pulberea de deasupra alunecă în jos de-a lungul suprafeţei libere.

Are loc o mişcare prin alunecare (forfecare) şi o mişcare prin difuzie.

Viteza de rotaţie trebuie să fie inferioară vitezei de centrifugare (este de obicei 15-20 ture /minut).

Amestecarea particulelor este ameliorată prin intermediul unor şicane aflate în interiorul dispozitivului, care amplifică amestecarea.

2.amestecătoare cu cuva fixă, cu agitator (agitator mixer)

Agitatorul este un dispozitiv sub formă de lame (helicoidale, formă sigma), palete, şicane sau alte forme (brăzdar, şurub, palete).

Amestecarea depinde de rotirea acestor dispozitive în interiorul incintei; amestecarea se face prin convecţie (mişcarea în masă a particulelor).

Exemple de amestecătoare cu cuva fixă şi agitator:

-amestecător cu panglici. Au o lamă helicoidală sau două lame helicoidale concentrice care se rotesc într-o cuvă orizontală, semicilindrică.

383

-amestecător cu lamă în formă de sigma. Are două lame ce se rotesc lent, în sens invers, în interiorul cuvei; dau rezultate bune pentru pulberile ce se umectează (pentru granulare);

-amestecător cu brăzdar.

Are o incintă cilindrică în care se roteşte un arbore şi un rotor cu palete în formă de brăzdar, aşezate în spirală.

-amestecător cu şurub. Acţionează de obicei vertical; cuva are formă de con, iar şurubul este perpendicular de-a lungul peretelui. Se mişcă prin rotaţie transportând pulberea de jos în sus (mişcare ascendentă), apoi aceasta cade datorită gravitaţiei.

Şurubul se poate roti în interiorul incintei.

-amestecător cu palete –cu turbină

-granulatoare cu viteză înaltă (high speed granulators)

incinta poate fi sferică, cilindrică, biconică şi este prevăzută cu diametrul apropiat de baza incintei. Prin rotire imprimă particulelor o mişcare helicoidală ascendentă şi ajunse la o anumită înălţime, acestea cad.

20.4.4. Cernerea şi clasarea pulberilor sortarea

Deoarece în urma operaţiei de pulverizare a unui material se obţin particule de mărimi diferite (polidisperse), operaţia de pulverizare este urmată de operaţia de cernere.

•Cernerea

Reprezintă operaţia de separare a particulelor de diferite mărimi, rezultate în urma pulverizării, cu ajutorul unei site, când rezultă două fracţiuni:

¾una care conţine particule mai mici decât dimensiunile ochiurilor sitei şi care se numeşte cernut;

¾şi alta care are particule de dimensiuni egale sau mai mari decât dimensiunile ochiurilor unei anumite site şi se numeşte refuz.

Cernerea se aplică:

-după pulverizare, dacă echipamentul folosit la această operaţie nu este prevăzut cu sită;

-după obţinerea unei pulberi compuse (conform F.R. X), în cazul în care cantitatea obţinută este mai mare de 20,00 g, pentru obţinerea unui amestec uniform;

-atunci când există indicaţia expresă în acest sens. De exemplu pulberile care intră în compoziţia pulberii alcaline pentru soluţia Bourget se trec prin sita V - sulfatul de sodiu anhidru (2 g), fosfatul disodic cristalizat cu 2 molecule de apă (4 g) şi carbonatul acid de sodiu (6 g).

384

În cazuri speciale cernerea are ca scop:

-desfacerea aglomeratelor de pulbere sau a granulatelor după uscare;

-îndepărtarea excesului de pulbere (în cazul granulatelor folosite la comprimate care trebuie separate de o cantitate prea mare de pulbere).

Pentru cernere se utilizează o singură sită.

Clasarea (sortarea). Reprezintă operaţia de separare a unei pulberi în fracţiuni (grupe) cu domenii înguste ale mărimii particulelor, fiecare grupă conţinând (sau având) particule cu dimensiuni apropiate (având limitele superioară şi inferioară diferite).

Clasarea se efectuează cu mai multe site aşezate unele sub altele în ordinea descrescătoare a dimensiunii ochiurilor.

Fig.nr.63. Analiza granulometrică prin sortare

Clasarea pulberilor este folosită în analiza granulometrică, deci în controlul calităţii pulberilor.

O sită este alcătuită din:

9corpul sitei (cadru sau montură).

Poate avea diverse forme – rotund sau pătrat – având înălţimea mai mică decât diametrul/latura. Corpul este confecţionat din lemn, metal, material plastic sau ebonită. Poate fi prevăzut de capac.

Corpul este antrenat în mişcare prin diferite mecanisme şi angrenaje (electric,

sonic).

385

9fundul sitei (suprafaţa de cernere)

Este format dintr-o ţesătură de fire care lasă între ele spaţii denumite ochiuri (mesh).

Reţeaua (împletirea sitei) este confecţionată din fire de alamă, aluminiu, fier galvanizat sau oţel inoxidabil. Poate fi confecţionată şi din fire de păr, din mătase sau fibre sintetice.

Ciururile (sitele I, II, III) au suprafaţa de cernere confecţionată din plăci metalice sau plăci din tablă perforată sau grătare (grilă).

Forma ochiurilor ciururilor poate fi variată: circulară, pătrată sau poligonală. Diametrul orificiilor circulare ale unei plăci este de 1,25 faţă de lungimea

ochiurilor pătrate corespunzătoare.

La ţesăturile care alcătuiesc suprafaţa de cernere a sitei forma orificiilor este pătrată (rectangulară).

În F.R. X la monografia PULVERES există 9 site standardizate, numerotarea lor făcându-se în funcţie de:

¾dimensiunea laturii interioare a ochiurilor (mm);

¾numărul de ochiuri pe cm2;

¾grosimea firului.

Alte farmacopei omit să treacă grosimea firului deoarece este logic că latura interioară a unui ochi, la acelaşi număr de ochiuri/cm2, diferă în funcţie de grosimea firului.

În ţările europene pentru dimensiunea laturii ochiului este folosit sistemul metric: mm sau μm.

În Anglia şi S.U.A. numerotarea sitelor se face după numărul de ochiuri (mesh) sau de inch pe deget linear (ţol = 2,54 cm); de exemplu: 60/80 mesh, 20/40 mesh.

Farmacopeea Internaţională Franceză a adoptat (începând cu anul 1932) numerotarea sitelor în funcţie de modul.

Modulul este un număr convenţional care se obţine prin adăugarea (însumarea) unei unităţi (1) la cifra obţinută înmulţind cu 10 logaritmul zecimal al deschiderii ochiurilor sitei exprimat în μm şi rotunjit la unitate.

Astfel, la sita IV, la care, latura interioară a ochiurilor este de 800 μm: log800 = 2,90319

2,90319 x 10 = 29,03 ≈ 29

29 + 1 = 30 →modulul

Sita IX, cu latura interioară a ochiurilor de 80 μm: log80 = 1,90319

1,90319 x 10 = 19,03 ≈ 19

19 + 1 = 20 →modulul

Sitele la care dimensiunea ochiurilor este mai mare de 1 mm se numesc, conform F.R. IX ciururi.

386

Factorii care influenţează randamentul cernerii (productivitatea). Factorii care influenţează randamentul cernerii sunt reprezentaţi de:

1. caracteristicile suprafeţei de cernere, în special forma ochiurilor.

În general prin ochiurile circulare trec mai uşor particulele sferice. Alte caracteristici: mărimea ochiurilor, natura materialului din care este confecţionat.

2. suprafaţa utilă de cernere

Suprafaţa utilă de cernere reprezintă procentul de spaţii libere de cernere din suprafaţa totală sitei. La cernere se pot obţine pulberi groscioare sau fine în funcţie de diametrul ochiurilor.

S = l 2 x100 (l + d)2

în care:

l – latura ochiului

d – diametrul sau grosimea firului.

3.parametrii de mişcare, care sunt reprezentaţi de:

a.viteza şi acceleraţia particulelor (sunt funcţie de viteza de cernere);

b.traiectoria particulelor (mişcarea materialului pe sită – rectilinie, oscilatorie, etc.);

c.lungimea drumului parcurs de pulbere;

d.grosimea stratului de pulbere de pe suprafaţa sitei;

e.sistemul de decolmatare a ochiurilor.

Parametrii a, b, c depind de d şi e.

O alunecare liniştită a materialului pe sită şi un strat gros de pulbere, pot face ca particulele mai fine să nu ajungă la partea inferioară a stratului de pulbere şi deci la nivelul ochiurilor sitei, împiedicând cernerea.

Cu cât:

-stratul de pulbere este mai subţire,

-materialul parcurge un drum cât mai lung pe suprafaţa de cernere,

-se execută mai multe mişcări în unitatea de timp (mişcarea este oscilatorie, are

amplitudine mai mare şi este însoţită de şocuri, din timp în timp, pentru a nu se înfunda ochiurile sitei – colmatarea),

cu atât viteza cernerii este mai mare, randamentul este mai bun şi calitatea mai corespunzătoare.

Nu se recomandă forţarea trecerii pulberii (prin apăsare cu pistilul) deoarece se deformează ochiurile sitei.

4. proprietăţile produsului (materialului) de cernut

Materialul care trebuie cernut influenţează randamentul cernerii în funcţie de:

¾natura şi forma particulelor;

¾volumul aparent;

387

¾friabilitatea;

¾abrazivitatea

¾caracterul higroscopic;

¾conţinutul în umiditate;

¾capacitatea de a se electriza (prin frecarea materialului).

5.modul de înclinare a sitei

Modul de înclinare a sitei influenţează debitul de cernere şi mărimea particulelor care trec. Înclinarea sitei micşorează deschiderea ochiurilor şi o pulbere care trece printr-o sită orizontală nu mai trece atunci când sita este înclinată deoarece se micşorează deschiderea ochiurilor sitei.

6. mediul ambiant

Sau condiţiile ambientale sunt reprezentate de:

¾starea higrometrică şi umiditatea relativă, care determină aglomerarea particulelor şi cernerea devine dificilă;

¾sarcinile electrice exogene cu care sunt încărcate particulele (din timpul pulverizării).

Pentru cernere se folosesc:

9în farmacie: site - acţionate manual, mecanic (electromecanic), sonic;

-fixe sau mobile;

-cu suprafaţa plană, circulară sau bandă;

-cu ochiurile din ţesătură sau plăci perforate (ciururi).

La sitele acţionate mecanic se combină mişcările oscilante cu cele rectilinii şi circulare, mişcările eliptice, perpendiculare pe sită sau circulare, mişcările vibratorii.

Toate aceste mişcări măresc randamentul de cernere. Sitele sunt folosite şi pentru controlul calităţii pulberilor:

1.pentru determinarea gradului de mărunţire (gradului de fineţe) a pulberii, când se folosesc 2 site. Gradul de mărunţire este reprezentat de d1 .

2.pentru analiza granulometrică. Se foloseşte un set de site (cel puţin 5), cu care se face clasarea.

Gradul de fineţe, care este indicat prin cifre romane în paranteze, este o probă de control ce apreciază uniformitatea fineţii unei pulberi.

Gradul de fineţe se procedează conform descrierii din F.R. X, folosind:

-20 g material;

-o sită corespunzătoare prevăzută cu capac şi recipient;

-agitare timp de 20 minute, dacă nu se prevede altfel;

Reziduul obţinut la cernere cu sita respectivă trebuie să fie mai mic de 5% (să treacă prin sită 95% din pulberea respectivă). Utilizând sita următoare (sita superioară) reziduul trebuie să fie de minim 60% faţă de cantitatea iniţială, dacă nu se prevede altfel.

388

Analiza granulometrică. Necesită un set de site (8-10), aşezate în ordine descrescătoare a ochiurilor sitei.

Se aduc 100 g produs pe prima sită care se acoperă cu un capac, iar sub ultima sită se pune un recipient de colectare.

Se agită tot ansamblul, un anumit timp (5 sau 20 minute). La sfârşit pulberea este separată, după mărime, în fracţiuni.

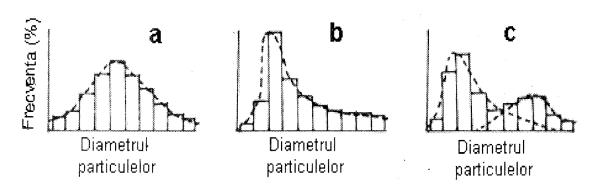

Fracţiunile se cântăresc, se exprimă procentual şi se reprezintă grafic funcţie de mărimea particulelor cuprinsă între cele două limite:

-pe abscisă mărimea ochiurilor sitei;

-pe ordonată procentele de pulbere.

Se obţine o histogramă, după alura căreia se pot face aprecieri:

-dacă este sub formă de clopot particulele au aceeaşi dimensiune;

-când histograma are altă configuraţie particulele au dimensiuni foarte variate.

Fig.nr. 64. Frecvenţa distribuţiei mărimii particulelor unor pulberi: a- distribuţie normală; b- distribuţie cu asimetrie pozitivă; c- distribuţie bimodală

Reguli practice de cernere a pulberilor

-operaţia de cernere se face prin mişcări oscilatorii, fără a forţa trecerea pulberii prin apăsare cu pistilul;

-cernerea se efectuează rapid;

-substanţele iritante sau toxice se cern utilizând site acoperite;

-substanţele higroscopice şi eflorescente se usucă înainte de cernere, pentru a evita conglomerarea pulberilor;

-cernerea se efectuează cu cantităţi convenabile de pulberi în raport cu mărimea sitei. Se lucrează cu porţiuni mici;

-pentru pulberile care se dizolvă sau se dispersează înainte de administrarea orală se indică un grad de dispersie mediu, corespunzător sitelor IV sau V;

-pentru pudrele şi pulberile adsorbante, precum şi pentru pansamentele gastrice se recomandă un grad avansat de fineţe corespunzător sitelor VII, VIII şi IX;

-pulberile care conţin particule mai mici de 0,08 mm (sita IX) sau pulberile pentru care se prevede o anumită formă cristalină, determinarea gradului de mărunţire se efectuează prin metodele indicate în monografia respectivă. Cu site se

389

determină particule cu diametrul maxim de 40μm. Metodele de fineţe mai mare sunt cele care folosesc microscopul sau numărătorul Coult.

20.4. Formularea pudrelor

Tabel 19. Compoziţia pudrelor

Pudre medicamentoase |

|

Pudre cosmetice |

|

Astringente, sicative, absorbante, |

|

Substanţe |

antiinflamatoare, antiseptice-dezinfectante, |

|

medicamentoase |

antipruriginoase, răcoritoare |

|

|

Excipienţi + aditivi: |

|

Excipienţi – formează |

- |

coloranţi cosmetici |

ponderea cea mai mare |

- |

parfumuri |

|

- |

conservanţi antimicrobieni |

Excipienţii utilizaţi la obţinerea pudrelor trebuie să îndeplinească următoarele condiţii:

-să fie uşor pulverizabili, pentru a conferi o suprafaţă mare de contact cu pielea;

-să nu formeze cruste;

-să nu fie medii prielnice pentru dezvoltarea microorganismelor;

-să fie inerţi din punct de vedere chimic;

-să fie stabili;

-să fie sterilizabili;

-să aibă o bună toleranţă.

Clasificarea excipienţilor

Se poate face după origine sau după compoziţia chimică.

Excipienţi anorganici

Talcul – este un silicat de magneziu hidratat, purificat şi pulverizat. Este o pulbere albă, foarte fină, onctuoasă la pipăit, fără gust şi fără miros, aderentă, fără granulaţii nisipoase.

Se utilizează singur sau în asociere cu alţi excipienţi pentru acţiunea de catifelare a pielii, prevenirea şi reducerea secreţiilor şi transpiraţiei.

Poate fi sterilizat în prealabil şi este folosit la pudrarea mănuşilor chirurgicale şi în cazul pudrelor care se aplică pe pielea sugarilor.

Nu se aplică pe plăgi deschise deoarece se formează talcoame.

Au fot obţinute unele sorturi cu proprietăţi superioare produsului original şi anume:

Talc micronizat – cu particule de 30 μm, care are în amestec şi un antibiotic de sinteză cu acţiune antiseptică.

Talc acoperit cu macromolecule – acrilat, metacrilat sau alcool polivinilic, care:

390