133851261-119352752-Tehnica-farmaceutica

.pdf

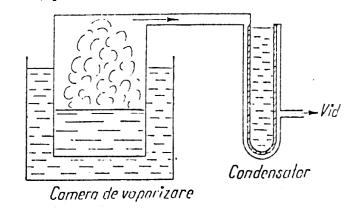

Fig.nr.58. Schema principiului criodesicării

În realizarea practică a operaţiei de criodesicare, trebuie să se ţină seama de cele trei faze esenţiale ale procedeului, şi anume: congelarea, sublimarea şi conservarea materialului uscat.

Temperatura camerei de uscare trebuie asigurată suficient de scăzută, pentru a se evita orice topire parţială, dar să fie inferioară condensatorului, pentru a se asigura o diferenţă suficientă distilării; în general se utilizează temperatura de –35 - –400C. Când produsul ajunge la a umiditate reziduală de 5%, el poate suporta o creştere a temperaturii chiar până la +25 – +300C, ajungându-se la un conţinut în umiditate de cel mult 1%.

Temperatura condensatorului trebuie să fie menţinută la valori foarte reduse pentru a reţine toţi vaporii de apă; ea se fixează de obicei la –500C.

Sursa de vid trebuie să fie foarte energică, pentru a se realiza o presiune ambiantă inferioară tensiunii de vapori din camera de uscare. În general se lucrează la un vid de 10-3–10-5 torri.

Conservarea produsului uscat se face prin condiţionarea în fiole, flacoane de sticlă, care se închid prin topire la flacără, sau cu dopuri, care asigură o închidere ermetică. În timpul condiţionării aerul încăperii trebuie să fie perfect deshidratat, sau se face în prezenţa unui gaz inert, de asemenea, deshidratat.

Aparatura utilizată la liofilizare, în general, este compusă din:

Camera de uscare, în care se face congelarea şi sublimarea. Aparatele folosite iniţial aveau un congelator separat de camera de uscare. Trecerea materialului din camera de congelare în cea de uscare, respectiv sublimare, comportă riscul unei topiri parţiale a gheţii prin încălzire. În aparatele actuale, congelarea se face pe nişte platouri ale camerei de uscare.

Condensatorul dispus în imediata apropiere a camerei de uscare prezintă o mare suprafaţă, pentru a reţine într-un timp scurt toţi vaporii formaţi. Pereţii condensatorului sunt refrigeraţi cu ajutorul unui amestec de alcool şi zăpadă carbonică sau cu freoni.

Sisteme refrigerente, care asigură răcirea la temperaturile menţionate, constituite din amestecuri în diferite proporţii de alcool şi zăpadă carbonică,

371

întrebuinţate în aparatele experimentale sau semiindustriale, amestecuri introduse în bacuri în care se plasează camera de uscare şi condensatorul.

În cazul instalaţiilor industriale, refrigerarea este obţinută cu ajutorul unor compresoare frigorifice; răcirea survine prin detenţa de fluide frigorigene în interiorul unor platouri care constituie elementele reci şi care transmit temperatura scăzută mediului ambiant. Ca agenţi de refrigerare se utilizează derivaţii cloruraţi şi fluoruraţi ai metanului, cunoscuţii sub numele de freoni, frigon, arcton, genetron etc.

Pompele de vid şi dispozitivele de reglare automată a parametrilor de funcţionare a instalaţiilor completează piesele esenţiale ale oricărui dispozitiv modern de criodesicare.

Uscarea în exicator (F.R. X). Se efectuează în prezenţa unor substanţe deshidratante (conform F.R. X: acid sulfuric, pentoxid de fosfor, clorură de calciu anhidră, silicagel), la temperatură normală, sub vid, 24 de ore, apoi câte 6 ore până la masă constantă.

Substanţele deshidratante (vide de apă) acţionează prin micşorarea tensiunii de vapori din spaţiul de uscare (f), accelerând uscarea. Totuşi, metoda este mai puţin recomandată (datorită capacităţii limitate de uscare) pentru uscare şi mai mult pentru păstrarea produselor, când silicagelul se introduce în capacul recipientelor pentru a evita rehidratarea produsului în timpul păstrării. Silicagelul se asociază cu o sare de cobalt, când forma anhidră are culoarea albastră, iar cea hidratată are culoarea roşie.

20.4.2. Mărunţirea şi pulverizarea

•Mărunţirea (sfărâmarea - concasarea).

Sfărâmarea este o operaţie preliminară, care se întâlneşte în procesul tehnologia de obţinere a pulberilor.

Mărunţirea este operaţia de divizare grosieră, prin care un corp solid (sub formă de bucăţi mai mari) este adus în fragmente de dimensiuni cuprinse de la câţiva cm la 1 mm.

Se întâlneşte în cazul produselor vegetale.

Conform F.R. X: sita I – fragmente mari sita II – fragmente mijlocii sita III – fragmente mici

•Pulverizarea (măcinarea)

Este o operaţie de reducere a dimensiunilor particulelor unei substanţe solide, sub acţiunea unei forţe mecanice care intervine asupra forţelor de coeziune dintre particulele materialului de pulverizat.

372

În domeniul farmaceutic, pulverizarea urmăreşte transformarea materiilor solide în particule cu dimensiuni mai mici de 1mm (conform F.R. X mai mici de 0,8 mm, corespunzător sitei IV, până la dimensiuni de ordin coloidal, produsul obţinut fiind o pulbere).

În general în cazul substanţelor solide nu se poate face o delimitare netă între mărunţire şi pulverizare, pulverizarea fiind precedată de mărunţire, de obicei mărunţirea are un rol secundar, putând lipsi.

Scopul (obiectivele) pulverizării

1.asigurarea omogenităţii pulberilor compuse. Omogenitatea şi dozarea corectă sunt asigurate prin folosirea unor substanţe cu dimensiuni cât mai apropiate şi fin pulverizate; prin reducerea diferenţei de mărime a particulelor se evită separarea (segregarea) lor.

2.manipularea mai uşoară a materialelor voluminoase.

3.accelerarea unor operaţii fizice de prelucrare a substanţelor (devin mai mici): uscarea, extracţia, dizolvarea, etc.

4.asigurarea unei resorbţii mai bune a substanţelor medicamentoase în

organism.

Se execută la nevoie, deoarece prin această operaţie creşte suprafaţa specifică a pulberii.

Pentru caracterizarea modului de pulverizare se utilizează termenul de grad de diviziune (de mărunţire).

Gradul de mărunţire – n – (de diviziune, de fineţe) reprezintă raportul dintre:

-dimensiunea medie iniţială – D – a particulelor produsului (înainte de mărunţire);

-dimensiunea medie – d – a particulelor la sfârşitul operaţiei.

n = Dd

Pulverizarea necesită un consum important de energie mecanică, care depinde de:

-cantitatea de material de prelucrat;

-natura materialului: duritatea suprafeţei (friabil, elastic, plastic), inclusiv natura principiilor active din produsul vegetal; ex. sita V pentru produsele vegetale ce conţin substanţe puternic active;

-conţinutul în umiditate;

-gradul de fineţe dorit;

-tipul de utilaj folosit;

Pulverizarea se poate realiza, în funcţie de structura materialului, prin:

-tăiere şi măcinare: produsele vegetale;

-despicare: produsele friabile;

-strivire şi lovire: produsele dure;

-forfecare: produsele moi.

În aceste cazuri forţele mecanice acţionează diferit.

373

Mecanismele pulverizării solidelor (mecanismele fragmentării solidelor.

Pulverizarea are loc prin intermediul unui proces de fisurare sau spargere, care se propagă discontinuu în material şi determină ruperea legăturilor în masa acesteia.

De obicei, la pulverizare acţionează simultan mai multe forţe, aşa cum am menţionat mai sus, iar comportamentul la pulverizare este determinat nu numai de forţa aplicată ci şi de natura materialului. Operaţia de pulverizare decurge diferit în farmacie şi industrie.

În farmacie, operaţia se execută cu ajutorul următoarelor instrumente: mojar, piuliţă, râşniţă, mori de construcţie specială, foarfece, cuţite (pentru produsele vegetale friabile.)

Reguli practice la pulverizarea în farmacie

-proprietăţile substanţei imprimă modul de pulverizare;

-fiecare component se pulverizează separat;

-pulverizarea se execută în loc uscat;

-se pulverizează deodată cantităţi mici;

-sensul de triturare este de la dreapta la stânga;

-substanţele care se descompun nu se triturează energic: săruri de mercur, clorat de potasiu, azotat de argint, săruri de argint coloidal, etc.;

-substanţele toxice, iritante se pulverizează în mojar acoperit sau la nişă; ex.: rădăcina de ipeca, frunzele de digitală, clorura mercurică;

-substanţele volatile, mirositoare, colorante se pulverizează în mojare folosite exclusiv în acest scop;

-substanţele toxice şi puternic active se prelucrează în mojare cu pereţi lucioşi sau cu porii acoperiţi de o substanţă inertă, triturată anterior.

Aspecte particulare, legate de pulverizare, prezintă unele substanţe

medicamentoase.

Substanţele solide sau cele care sunt elastice se pulverizează prin intermediu:

-fix: zahăr (secară cornută, seminţe de dovleac, vanilină);

-volatil (efemer): alcool, eter, cloroform (iod, mentol, acid boric, anestezină); Unele pulberi necesită metode particulare de pulverizare:

-pulverizare prin radere, pentru substanţele care se încălzesc şi se înmoaie: cetaceu, parafina solidă, ceara, stearina, untul de cacao, înlocuitorii untului de cacao;

-pulverizare prin frecare pe sită: se întâlneşte în cazul substanţelor cu densitate mică, care se aglomerează prin păstrare; ex. oxid de magneziu, carbonat de magneziu;

-pulverizare pin porfirizare. Se execută pe plăci de porfir (o rocă vulcanică cu feldspat, foarte dură, şlefuită/lustruită) sau pe plăci de sticlă cu granulaţie fină. Pistilul de porfir are o extremitate plată, uşor concavă la bază.

Se utilizează mai rar bagheta sau spatula.

Prin aceste procedee se pulverizează:

374

- substanţe uscate, solubile în apă, dar care se alterează în prezenţa ei: săruri de bismut, mercur, fier metalic,

- substanţe insolubile, care sunt umezite cu o cantitate mică de apă: carbonat de calciu, fosfat de calciu.

Porfirizarea se aplică pentru pulberile utilizate în stomatologie (foarte fine). Conform F.R. X: pulverizarea se realizează integral, fără reziduu. Un eventual

reziduu la cernere se pulverizează din nou şi se încorporează în amestec. Pulverizarea cu reziduu este admisă pentru rădăcina de Ipeca, la care

principiile active sunt localizate în ţesuturile dure (lemnoase).

Pulverizarea în industrie. Un criteriu important în alegerea metodei sau dispozitivului de pulverizare este cel privind consumul raţional de energie, deoarece o mare parte din energia mecanică utilizată se transformă în energie calorică, se micşorează vâscozitatea unor produse, iar creşterea temperaturii poate fi dăunătoare unor substanţe medicamentoase.

Alegerea morii se face în funcţie de gradul de pulverizare dorit şi natura materialului.

Echipamentul folosit în industrie conduce la obţinerea unor pulberi cu grade diferite de fineţe.

Tabel 18. caracteristici ale concasoarelor şi morilor industriale

φ ≥ 0.1mm |

Concasoare grosiere |

5 – 10 mm |

|

Concasoare fine |

0,1 – 5 mm |

|

Mori cu bile |

|

|

Mori cu planetare |

|

|

|

0,1 mm |

φ ≤ 0.1mm |

Mori centrifugale |

|

(100 µm) |

Mori coloidale şi micronizatoare |

20 µm |

|

|

|

Tipuri de concasoare. Concasoarele diferă în funcţie de construcţia lor.

Concasor cu filtru (Tăvălugul Colergan. Moara cu pietre verticale). Este asemănător celui folosit pentru cereale. Mărunţirea se realizează prin zdrobirea materialului între suprafeţele de măcinare ale pietrelor (doi cilindrii de piatră, grei) şi ale albiei (în care ei se rotesc). Tăvălugul Colergan – nu este identic cu concasorul.

S. Leucuţa îl tratează la mori.

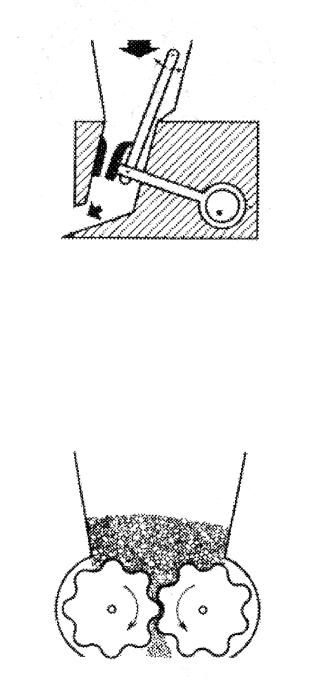

Concasor cu fălci. Are două plăci masive din oţel care sunt dispuse în forma literei V una faţă de alta. La acest concasor mişcarea este reglată de un ax excentric, care măreşte sau micşorează spaţiul ce separă fălcile (o falcă este fixă şi un mobilă) între care este sfărâmat materialul.

375

Fig.nr.59. Concasorul cu fălci

Concasoare cu cilindrii netezi sau crenelaţi. Aceste concasoare sunt alcătuite din doi cilindrii dispuşi orizontal şi paralel, care se rotesc în sens contrar, între care este frecat materialul de mărunţit; gradul de mărunţire este determinat (reglat) prin apropierea sau distanţarea cilindrilor.

Concasoare cu valţuri. Unele concasoare au, în loc de cilindrii, perechi de valţuri care funcţionează pe aceleaşi principii.

Fig.nr.60. Concasorul cu cilindri

Concasorul cu ciocane (mori centrifugale). Este constituit din una sau două camere cilindrice, dispuse orizontal, blindate cu oţel dur, în care se roteşte un arbore pe care sunt articulate nişte lame de oţel dreptunghiulare (sau ciocane).

În timpul funcţionării, datorită forţei centrifuge, ciocanele iau o poziţie radială, iar materialul este mărunţit prin lovire şi frecare de către ciocane şi pereţii camerelor.

Lucrează continuu, cu viteză mare, cu randamente superioare.

Este folosit pentru pulverizarea substanţelor elastice şi fibroase, nu pentru substanţe cu duritate mare. Funcţionează prin lovire şi strivire.

376

Mori cu bile. Se folosesc pentru măcinare (pulverizare) grosieră, fină, foarte

fină.

Acţionează prin lovire, strivire şi triturare (frecare). În farmacie se pot folosi cele de mici dimensiuni.

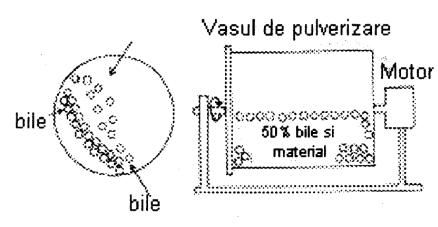

Fig.nr.61. Moara cu bile cu cilindru rotativ

Sunt alcătuite dintr-o tobă (tambur) cilindric sau sferic, confecţionate din oţel sau porţelan (sau metale); bilele sunt din acelaşi material ca toba şi au mărimi diferite.

Produsul se aduce în tobă, se închide etanş apoi, se învârteşte în jurul axului orizontal (longitudinal).

În timpul rotirii bilele se ridică până a o anumită înălţime, antrenând şi materialul de pulverizat. Printr-o turaţie optimă, bilele ajunse la jumătatea drumului cad în cascadă lovind particulele de produs şi acţionând prin lovire şi strivire, cele mari, şi cele mici prin frecare şi triturare.

Bilele au un anumit diametru (care poate fi diferit, pentru o pulverizare mai bună), corelat cu diametrul tobei (maxim 1/24).

Toba trebuie încărcată până la o anumită valoare din capacitatea ei (40%) şi trebuie să aibă o anumită viteză de rotaţie

La o turaţie prea mare bilele se lipesc de pereţi datorită forţei centrifuge; dacă turaţia este prea mică, bilele nu se ridică.

Turaţia optimă este de 40 – 120 turaţii/minut, reprezentând 2/3 din turaţia critică (fiind turaţia minimă la care bilele nu mai cad şi rămân lipite de peretele tobei).

Are dezavantajul că lucrează discontinuu, cu randament mic, produc zgomot.

Avantaje:

-operaţia se face în spaţiu închis, deci se evită formarea prafului în atmosferă

(pericol în cazul substanţelor iritante şi toxice);

-se obţin particule foarte fine;

-nu necesită consum mare de energie;

-odată cu pulverizarea se realizează şi amestecarea, obţinându-se direct şi pulberi compuse.

377

Dezavantaje:

-lucrează discontinuu;

-au randament mic;

-produc zgomot.

Pentru a mări forţa de pulverizare se folosesc mori cu bile şi planetare, la care la forţa de gravitaţie a bilelor se adaugă forţa centrifugă a tobei care se roteşte în jurul unui ax vertical.

Mori cu jet. Sau mori cu energie fluidă, micronizatoare (fiind lipsite de organe în mişcare – câteva valţuri cu muchii).

În aceste mori, particulele de pulverizat sunt antrenate printr-un curent de aer, gaz inert sau vapori, sub presiune, într-o incintă astfel concepută, încât, particulele suferă un număr mare de şocuri (se lovesc unele de altele şi de peretele morii).

Se pulverizează materiale care se sfărâmă uşor prin lovire, la impact violent cu viteză mare.

Un tip special îl reprezintă moara tubulară cu jet care funcţionează pe acelaşi principiu, conducând la pulberi constituite din particule regulate, sferice, poroase (datorită pierderii umidităţii) care au tendinţa să-şi recâştige această umiditate în timpul păstrării.

Sunt scumpe.

Fig.nr.62. Micronizator cu jet de aer

Alte procedee de pulverizare

1. deshidratarea (uscarea) prin nebulizare la rece sau la cald vezi cursul anterior

uscarea prin spray

378

2. precipitarea fizică (prin precipitare)

metoda este bazată pe concentrarea şi evaporarea solventului, când se obţin particule cu diametre ce depind de:

¾viteza de precipitare (lentă sau rapidă);

¾concentraţia soluţiei (diluată sau concentrată);

¾temperatură;

¾frecvenţa agitării în timpul operaţiei. De exemplu:

-prin precipitarea rapidă din soluţii calde şi concentrate se obţin particule cu granulometrie variată şi care au tendinţa de a se aglomera;

-prin precipitarea lentă a sluţiilor reci şi mai diluate se obţin precipitate fine, uşoare, formate din particule cu dimensiuni apropiate;

Se obţin precipitate amorfe sau cristaline.

Se pot obţine şi polimorfi: substanţe cristalizate în diverse forme cristaline, cu

solubilităţi diferite şi implicit, cu biodisponibilităţi diferite.

În industrie pentru realizarea pulverizării prin precipitare, se folosesc cuve mari în care se introduc soluţiile concentrate, şi care sunt prevăzute cu un agitator care împiedică prinderea în masă a precipitatului, în timpul concentrării solventului.

Se folosesc de asemenea instalaţii cu vid prevăzute cu sisteme de răcire, în care se produce cristalizarea mai rapidă a soluţiei calde.

De exemplu sulful precipitat.

3.pulverizarea prin hidratare. Se întâlneşte la oxidul de calciu, care tratat este menajat cu apă. În urma hidratării creşte temperatura (reacţia este exotermă), se evaporă o parte din apă şi se formează hidroxid de calciu sub formă de pulbere foarte fină.

4.pulverizarea prin sublimare. Sublimarea este trecerea din stare de vapori

în stare solidă.

Se întâlneşte la: carbonat de amoniu, clorură de amoniu, anhidridă arsenioasă, iod, camfor, clorură mercurică, calomel, sulf sublimat – floare de sulf.

5.pulverizarea prin reacţii chimice. Prin reacţii de dublu schimb.

1.Glicerofosfat de calciu, clorură de calciu sau orice sare solubilă de calciu + săruri ale acidului fosforic, acidului salicilic / + carbonat alcalin → carbonat de calciu care precipită.

2.Nitratul de bismut la o hidratare menajată → nitrat bazic de bismut (dermatol)

2.4.3.Amestecarea (omogenizarea)

Este operaţia prin care se urmăreşte realizarea unei distribuţii uniforme

(întrepătrundere) a particulelor a două sau mai multor componente ale unui amestec de pulberi, fără ca aceasta să sufere vreo modificare fizică sau chimică.

379

În sens mai larg, amestecarea este o operaţie fundamentală care constă în obţinerea unei asocieri, pe cât posibil omogenă, din două sau mai multe produse solide, moi, lichide sau gazoase.

Rezultatul acestei operaţii este un amestec statistic omogen, adică orice fracţiune sau doză din amestecul respectiv, luată la întâmplare, conţine aceeaşi constituenţi, în aceleaşi proporţii ca în totalitatea amestecului.

Un amestec perfect omogen (ideal) este practic irealizabil.

Amestecarea are drept scop diminuarea heterogenităţii din interiorul unui produs, alcătuit din două sau mai multe faze (solid, semisolid, lichid, gaz).

Condiţionează asigurarea unui dozaj corect a substanţelor medicamentoase în forma farmaceutică (pulberi compuse, capsule).

Mecanismul de amestecare a pulberilor. Amestecarea implică, datorită aportului de energie mecanică, mişcarea particulelor solide aflate într-o anumită stare de diviziune, dintr-o parte în alta a sistemului (în interiorul pulberii).

Există trei tipuri de amestecare, care se asociază:

1.Amestecarea prin convecţie (convective mixing) realizată prin mişcarea în masă a grupelor mai mari sau mai mici de particule în interiorul pulberii, asemănătoare convecţiei turbulente de la fluide (fierbere).

2.Amestecarea prin forfecare, sau alunecare (shear mixing) care se produce prin alunecarea straturilor de pulbere, unele peste altele, în interiorul masei de pulbere (patului de pulbere), când, se formează planuri de alunecare care antrenează acest fenomen de forfecare;

3.Amestecarea prin difuziune (diffusive mixing) când mişcările particulelor sunt individuale şi întâmplătoare în interiorul (unui strat de) pulberii, mişcări care modifică poziţia unora faţă de celelalte, asemănător difuziunii lichidelor.

În procesul de amestecare acţionează trei tipuri de forţe:

¾forţe de gravitaţie;

¾forţe de centrifugare;

¾forţe de frecare.

Aceste forţe depind de un număr mare de parametrii, legaţi de:

-materialul supus amestecării (substanţele de amestecat);

-aparatura folosită;

-condiţiile de realizare a amestecării.

Factorii (parametrii) care influenţează amestecarea depind de:

¾substanţele medicamentoase;

¾echipamente;

¾condiţiile de lucru.

380