- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

144

Точність обробки підвищується при зменшенні робочого зазору. Для його контролю використовують високочутливі елементи, які вбудовують у систему, що стежить.

Цей спосіб рекомендують для обробки заготовок з високоміцних сталей, карбідних і важкооброблюваних матеріалів. Також можна обробляти тонкостінні деталі з високою точністю і якістю обробленої поверхні ( відсутнє тиск інструмента на заготовку).

21.7.Комбіновані методи обробки

Электроабразивная й электроалмазная обробка.

При таких видах обробки інструментом служить шліфувальне коло з абразивного матеріалу на электропроводящей зв'язуванню (бакелітове зв'язування із графітовим наповнювачем).

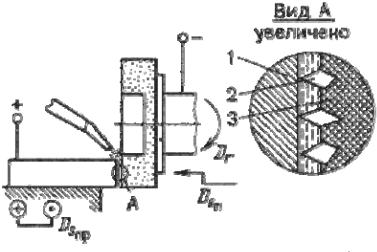

Між анодом – заготовкою й катодом – шліфувальним колом є зазор, куди подається електроліт. Продукти анодного розчинення віддаляються абразивними зернами; шліфувальне коло має обертовий рух, а заготовка – рух подачі, які відповідають процесу механічного шліфування ( мал. 21.7).

Мал. 21.7. схема электроабразивного шліфування:

1 – заготовка; 2 – абразивні зерна; 3 – зв'язування шліфувального кола.

Уведення в зону різання ультразвукових коливань підвищує продуктивність в 2…2, 5 рази при поліпшенні якості поверхні. Ці методи застосовуються для оздоблювальної обробки заготовок з важкооброблюваних матеріалів, а також нежорстких заготовок, тому що сили різання незначні.

21.8.Анодно-механічна обробка

Анодно-механічна обробка заснована на комбінації електротермічних і електромеханічних процесів і займає проміжне місце між електроерозійним і електрохімічним методами.

Заготовку підключають до анода, а інструмент – до катода. У якості інструмента використовують металеві диски, циліндри, стрічки, дріт.

Обробку ведуть у середовищі електроліту ( водяний розчин рідкого натрієвого скла). Робочі рухи, як при механічній обробці різанням.

Електроліт у зону обробки подають через сопло ( мал. 21.8).

145

Мал. 21.8. Схема анодно-механічної обробки плоскої поверхні.

При пропущенні через розчин електроліту постійного електричного струму відбувається процес анодного розчинення, як при електрохімічній обробці.

При зіткненні інструмента з мікронерівностями заготовки відбувається електроерозія, властива електроіскровий обробці. Метал заготовки в місці контакту з інструментом розігрівається й розріджується. Продукти електроерозії й анодного розчинення віддаляються при відносних рухах інструмента й заготовки.

Цим способом обробляють заготовки з високоміцних і важкооброблюваних сплавів, грузлих матеріалів.

Цим способом розріжуть заготовки на частині, прорізають пази й щілини, обробляють поверхні тіл обертання, шліфують плоскі поверхні й поверхні, що мають форму тіл обертання, полірують поверхні, заточують різальний інструмент.

21.9.Променеві методи обробки

Электроннолучевая обробка – заснована на перетворенні кінетичної енергії спрямованого пучка електронів у теплову енергію. Висока щільність енергії сфальцьованого електронного променя дозволяє обробляти заготовку за рахунок нагрівання, розплавлювання й випару матеріалу з локальної ділянки.

Схема электроннолучевой обробки представлена на мал. 21.9.

Мал. 21.9. Схема установки для электроннолучевой зварювання: 1 – катод електронної гармати; 2 – електрод; 3 – анод; 4 і 5 – відхиляюча магнітна система; 6 – заготовка

146

Електронний промінь утворюється за рахунок емісії електронів з нагрітого у вакуумі катода. Він за допомогою електростатичних і електромагнітних лінз фокусируется на заготовці.

При розмірній обробці установка працює в імпульсному режимі, що забезпечує локальне нагрівання заготовки.

Электроннолучевой метод ефективний при обробці отворів діаметром 1…0,010 мм, при прорізанні пазів, різанню заготовок, виготовленні тонких плівок і сіток з фольги, виготовленні заготовок з важкооброблюваних металів і сплавів, кераміки, кварцу, напівпровідникового матеріалу.

Лазерна обробка – заснована на тепловому впливі світлового променя високої енергії на поверхню заготовки. Джерелом світлового випромінювання служить лазер – оптичний квантовий генератор.

Енергія світлового променя не велика 20…100 Дж, але вона виділяється в мільйонні частки секунди й зосереджує в промені діаметром 0,01 мм. Тому температура в зоні контакту 6000…8000 0С.

Шар металу миттєво розплавляється й випаровується. За допомогою цього методу здійснюється прошивання отворів, розрізування заготовки, прорізання пазів у заготовках з будь-яких матеріалів (фольга з танталу, вольфраму, молібдену). Також за допомогою цього методу можна здійснити контурну обробку по складному периметру.

21.10.Плазмова обробка

Сутність обробки полягає в тому, що плазму направляють на оброблювану поверхню. Плазмовий струмінь являє собою спрямований потік частково або повністю іонізованого газу, що має температуру 10000…20000 0С. Плазму одержують у плазмових пальниках, пропускаючи газ через стовп стислої дуги. У якості плазмообразующих газів

використовують азот, аргон, водень, гелій, повітря і їх суміші.

За допомогою цього методу прошиваються отвори, вирізьблюються заготовки з листового матеріалу, проводиться гостріння в заготовках з будь-яких матеріалів.

При прошиванні отворів і разрезке головку встановлюють перпендикулярно до поверхні заготовки, при струганні й гострінні – кутом 40…60 0.

21.11.Плазмове напилювання.

Цей вид обробки здійснюється з метою одержання заданих розмірів.

У камеру плазматрона подається порошкоподібний конструкційний матеріал і інертний газ під тиском.

Під дією дугового розряду конструкційний матеріал плавиться й переходить у стан плазми; струмінь плазми стискується в плазматроне газом. Виходячи із сопла, струмлячи направляється на оброблювану заготовку.