- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

29

ЛЕКЦІЯ 4

4.1. Зварювальне виробництво. Зварювання плавленням

Зварювання – технологічний процес одержання нероз'ємних з'єднань у результаті виникнення атомно-молекулярних зв'язків між, що з'єднуються деталями при їхньому нагріванні й пластичнім деформуванні.

Зварені з'єднання можна одержувати двома принципово різними шляхами: зварюванням плавленням і зварюванням тиском.

При зварюванні плавленням молекулярний^-молекулярні-атомно-молекулярні зв'язки між деталями створюють, оплавляючи їх крайки, що примикають, так, щоб вийшла змочувальна їх, загальна ванна. Ця ванна затвердевает при охолодженні й з'єднує деталі в одне ціле. Як правило, у рідку ванну вводять додатковий метал, щоб повністю заповнити зазор між деталями, але можливе зварювання й без нього.

При зварюванні тиском обов'язковим є спільна пластична деформація деталей стиском зони з'єднання. Цим забезпечується очищення поверхонь, що зварюються, від плівок забруднень, зміна їх рельєфу й утвір атомно-молекулярних зв'язків. Пластичної деформації звичайно передує нагрівання, тому що з ростом температури зменшується значення деформації, необхідної для зварювання й підвищується пластичність металу.

Нагрівання деталей, що зварюються, здійснюється різними способами: електричною дугою, газокисневим полум'ям, пропущенням струму, лазером і т.д. По-різному забезпечуються захист зони зварювання від впливу повітря і її примусова деформація.

Існує безліч технологічних процесів зварювання (більш 70).

Зварювання є найбільш важливим способом одержання нероз'ємних з'єднань із різних матеріалів, зварюються метали й сплави, кераміка, скло, пластмаси, різнорідні матеріали. Зварювання застосовується у всіх областях техніки.

4.2. Зварювання плавленням

Дугове зварювання

Джерелом теплоти є електрична дуга, яка горить між електродом і заготовкою. Зварювальною дугою називається потужний електричний розряд між електродами, що

перебувають у середовищі іонізованих газів і пар.

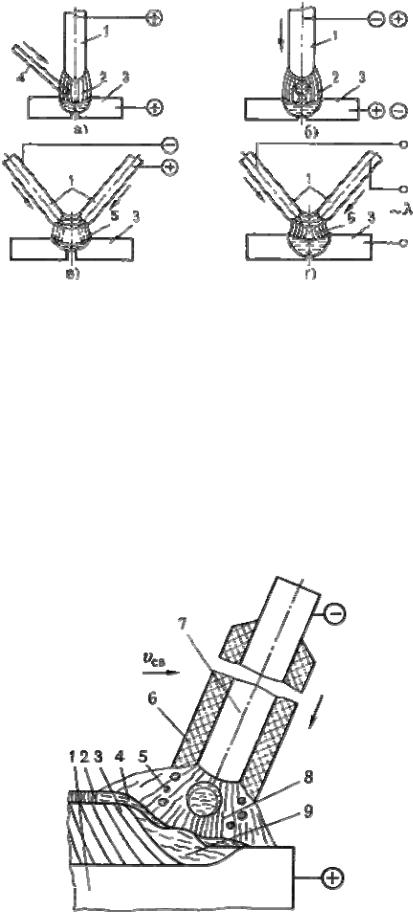

Залежно від матеріалу й числа електродів, а також способу включення електродів і заготовки в ланцюг електричного струму розрізняють наступні різновиди дугового зварювання (мал. 4.1):

•зварюванн, що неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис. 4.1.а), при которой соединение выполняется путем расплавления только основного металла 3, либо с применением присадочного металла

•зварювання електродом, що плавиться (металевим) 1 дугою прямої дії з одночасним розплавлюванням основного металу й електрода, який поповнює зварювальну ванну рідким металом (мал. 4.1.б);

•зварюванн непрям дуг 5, що горі між дв, якК правилоК электродами, що неплавящимися, при этом основной металл нагревается и расплавляется теплотой столба дуги (рис. 4.1.

•зварювання трифазною дугою, при якій дуга горить між кожним електродом і основним металом (мал. 4.1.г).

30

Мал. 4.1. Схеми дугового зварювання

Різновиди дугового зварювання розрізняють по способу захисту дуги й розплавленого металу й ступені механізації процесу.

Ручне дугове зварювання.

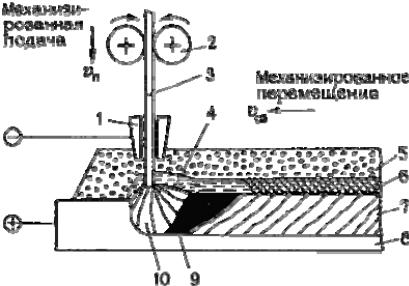

Ручне дугове зварювання виконують зварювальними електродами, які подають вручну в дугу й переміщають уздовж заготовки. У процесі зварювання металевим покритим електродом (мал.4.2) дуга 8 горить між стрижнем 7 електрода й основним металом 1.

Стрижень електрода плавиться, і розплавлений метал краплями стікає у зварювальну ванну 9. Разом зі стрижнем плавиться покриття електрода 6, утворюючи захисну газову атмосферу 5 навколо дуги й рідку жужільну ванну 4 на поверхні розплавленого металу. У міру руху дуги зварювальна ванна затвердевает і формується зварений шов 3. Рідкий шлаки утворює тверду жужільну кірку 2.

Мал. 4.2. Схема процесу зварювання металевим покритим електродом

31

Ручне зварювання дозволяє виконувати шви в будь-яких просторових положеннях: нижньому, вертикальному, горизонтальному, вертикальному, стельовому. Ручне зварювання зручне при виконанні коротких криволінійних швів у будь-яких просторових положеннях, при виконанні швів у важкодоступних місцях, а також при монтажних роботах і складанню конструкцій складної форми.

Устаткування для ручного зварювання: джерело живлення дуги, електродотримач, гнучкі проведення, захисна маска або щиток.

Автоматичне дугове зварювання під флюсом.

Для зварювання використовують непокритий електродний дріт і флюс для захисту дуги й зварювальної ванни від повітря.

Схема автоматичного дугового зварювання під флюсом представлена на мал. 4.3.

Мал.4.3. Схема автоматичного дугового зварювання під флюсом

Подача й переміщення електродного дроту механізовані. Автоматизовані процеси запалювання дуги й заварки кратера наприкінці шва. Дуга 10 горить між дротом 3 і основним металом 8. Стовп дуги й металева ванна рідкого металу 9 з усіх боків щільно закриті шаром флюсу 5 товщиною 30…50 мм. Частина флюсу плавиться й утворюється рідкий шлаки 4, що захищає рідкий метал від повітря. Якість захисту краще, чим при ручнім дуговім зварюванні. У міру поступального руху електрода металева й жужільна ванни затвердевают з утвором звареного шва 7, покритого твердої жужільною кіркою 6. Дріт подають у дугу за допомогою механізму подачі 2. Струм до електрода підводять через токопровод 1.

Для зварювання під флюсом характерно глибоке проплавление основного металу. Переваги автоматичного зварювання під флюсом у порівнянні з ручний: підвищення

продуктивності процесу зварювання в 5…20 раз, підвищення якості зварених з'єднань і зменшення собівартості 1 м звареного шва.

Флюси. Застосовувані флюси розрізняють по призначенню.

Флюси для зварювання низьковуглецевих і низьколегованих сталей призначені для розкислення шва й легування його марганцем і кремнієм. Для цього застосовують высококремнистые марганцеві флюси, які одержують шляхом сплавки марганцевої руди, кремнезему й плавикового шпату в електропечах.

Флюси для зварювання легованих і високолегованих сталей повинні забезпечувати мінімальне окиснення легуючих елементів у шві. Для цього застосовують керамічні низкокремнистые, безкременисті й фторидні флюси, які виготовляють із порошкоподібних компонентів шляхом замісу їх на рідкім склі, гранулирования й

32

наступного прожарювання. Основу керамічних флюсів становлять мармур, плавиковий шпат і хлориди щелочно - земельних металів.

Дугове зварювання в захисних газах.

При зварюванні в захисному газі електрод, зона дуги й зварювальна ванна захищені струменем захисного газу (інертного – аргон, гелій; активного – вуглекислий газ, азот, водень).

Зварюванн у інертн газ можна виконува, що неплавящимся и плавящимся У якіст электрода, що неплавящегося, применяется пруток вольфрама, а в качестве

плавящегося – проволока из основного металла или близкого ему по Область застосування аргонодуговой зварювання охоплює широке коло матеріалів і виробів (вузли літальних апаратів, елементи атомних установок, корпуса й трубопроводи хімічних апаратів). Аргонодуговую зварювання застосовують для легованих і високолегованих сталей, кольорових (алюмінію, магнію, міді) і тугоплавких (титану, ніобію, ванадію, цирконію) металів і їх сплавів.

Зварювання у вуглекислому газі виконується електродом, що тільки плавиться. Захист зварювальної ванни здійснюється вуглекислим газом. Вуглекислий газ хімічно активний стосовно рідкого металу. При нагріванні він диссоциирует на оксид вуглецю й кисень, який окиснить залізо й легуючі елементи. дія, що окиснить, кисню нейтралізується введенням у дріт додаткової кількості раскислителей. Для зварювання углеродистых і низьколегованих сталей застосовують зварювальний дріт з підвищеним вмістом кремнію й марганцю. Гарна якість звареного шва виходить при використанні спеціального порошкового дроту.

Звичайно зварюються конструкції з углеродистых і низьколегованих сталей (газо - і нафтопроводи, корпуси судів і т.п.). При зварюванні міді, алюмінію, титану й рідких металів неможливо зв'язати вільний кисень уведенням раскислителей.

Перевагами даного способу є низька вартість вуглекислого газу й висока продуктивність.

Основний недолік – розбризкування металу (на зачищення витрачається 30…40% часу зварювання).

4.3. Плазмове зварювання

Плазмовий струмінь, застосовувана для зварювання, являє собою спрямований потік часток або повністю іонізованого газу, що має температуру 10000…200000С. Плазму одержують у плазмових пальниках, пропускаючи газ через стовп стислої дуги. У якості плазмообразующих газів застосовують азот, аргон, водень, гелій, повітря і їх суміші.

Застосовують два основні плазмові джерела нагрівання: плазмовий струмінь, виділену зі стовпа непрямої дуги й плазмову дугу, у яких дуга прямої дії сполучена із плазмовим струменем.

Плазмовий струмінь являє собою незалежне джерело теплоти, що дозволяє в широких межах змінювати ступінь нагрівання й глибину проплавления поверхні заготовок. Теплова потужність плазмового струменя обмежена, і її застосовують для зварювання й різання тонких металевих аркушів і неэлектропроводящих матеріалів, для напилювання тугоплавки матеріалів.

Плазмова дуга має велику теплову потужність, має більш широке застосування: для зварювання високолегованої сталі, сплавів титану, нікелю, молібдену, вольфраму. Плазмову дугу застосовують для різання матеріалів (міді, алюмінію), наплавлення тугоплавких матеріалів на поверхню.

Плазмовою дугою можна зварювати метал товщиною до 10 мм без оброблення крайок і застосування присадочного матеріалу. Тому що плазмова дуга має високу стабільність,