- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

129

ЛЕКЦІЯ 19

Механічна обробка. Технологічні можливості способів різання Механічна обробка

19.1.Загальна характеристика розмірної обробки

Механічна обробка поверхонь заготовок є однієї з основних завершальних стадій виготовлення деталей машин.

Одна з актуальних завдань машинобудування – подальший розвиток, удосконалювання й розробка нових технологічних методів обробки заготовок деталей машин, застосування нових конструкційних матеріалів і підвищення якості обробки деталей машин.

Поряд з обробкою різанням застосовують методи обробки пластичним деформуванням, з використанням хімічної, електричної, світловий, променевий і інших видів енергії.

Класифікація рухів у металорізальних верстатах

Обробка металів різанням – процес зрізання різальним інструментом з поверхні заготовки шару металу у вигляді стружки для одержання необхідної геометричної форми, точності розмірів, взаємного розташування й шорсткості поверхонь деталі.

Щоб зрізати із заготовки шар металу, необхідно різальному інструменту й заготовки повідомляти відносні рухи. Інструмент і заготовку встановлюють на робочих органах верстатів, що забезпечують рух.

Руху, які забезпечують зрізання із заготовки шару матеріалу або викликають зміна стану обробленої поверхні заготовки, називають рухами різання:

•Головний рух – визначає швидкість деформування матеріалу й відділення стружки

(Дг);

•Рух подачі – забезпечує врізання ріжучої крайки інструмента в матеріал заготовки

(Дs);

Рухи можуть бути безперервними або переривчастими, а по характеру – обертальними, поступальними, зворотно-поступальними.

Руху подачі: поздовжнє, поперечне, вертикальне, кругове, окружне, тангенціальне.

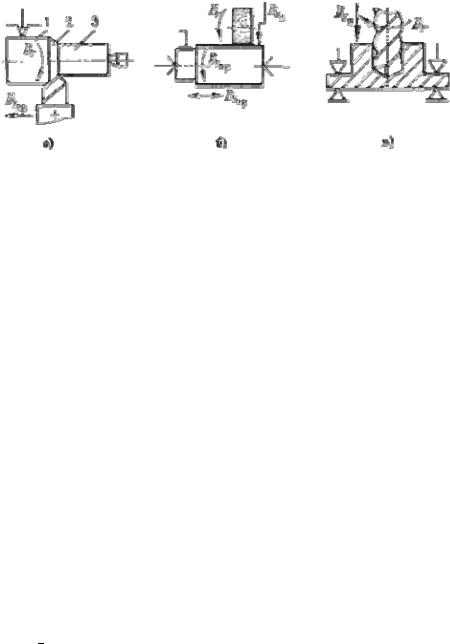

Упроцесі різання на заготовці розрізняють поверхні (мал.19.1.а):

•оброблювану поверхню (1);

•оброблену поверхню (3);

•поверхня різання (2).

Настановні рухи – руху, що забезпечують взаємне положення інструмента й заготовки для зрізання з неї певного шару металу.

Допоміжні рухи – транспортування заготовки, закріплення заготовки й інструмента, швидкі переміщення робочих органів.

130

Мал.19.1 Схеми обробки заготовок: а – гострінням; б – шліфуванням на круглошлифовальном верстаті; в – свердлінням

19.2.Режими різання, шорсткість поверхні

При призначенні режимів різання визначають швидкості головного руху різання й подачі, і глибину різання.

Швидкістю головного руху – називають відстань, пройдене крапкою ріжучої крайки інструмента в одиницю часу (м/с).

Для обертового руху:

V = π x D3 x n/ 100 x 60,

де: D3 – максимальний діаметр заготовки (мм);n– частота обертання (хв-1). Для зворотно-поступального руху:

V = L x m x (k+1)/ 100 x 60,

Де :L– розрахункова довжина ходу інструмента; m– число подвійних ходів інструмента у хвилину; k– коефіцієнт, що показує співвідношення швидкостей робітника й допоміжного ходу.

Подача (S) - шлях крапки ріжучої крайки інструмента щодо заготовки в напрямку руху подачі за один хід заготовки або інструмента.

Залежно від технологічного методу обробки подачу вимірюють: мм/ про – гостріння й свердління; мм/дв. хід – стругання й шліфування.

Глибина різання (t) – відстань між оброблюваної й обробленої поверхнями заготовки, обмірюване перпендикулярно до обробленої поверхні (мм).

T гостріння = (D3 – d)/ 2

Шорсткість поверхні – сукупність нерівностей з відносно малими кроками. Шорсткість є характеристикою якості поверхневого шару заготовки. Вона оцінюється

декількома параметрами, зокрема критерієм Rz.

Rz - середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю) у межах певної базової довжини обробленої поверхні.

Припустимі значення шорсткості поверхонь деталей вказуються на кресленнях. Значення параметра Rz для різних технологічних методів обробки лежать у межах,

мкм:

•для попередньої чорнової обробки – 100…22,5 ;

•для чистової обробки – 6,3…0,4 ;

•для оздоблювальної й доводочної обробки – 0,2…0,012.

131

19.3.Верстати для обробки різанням

Класифікація металорізальних верстатів

По спільності технологічного методу обробки розрізняють верстати: токарські, фрезерні, свердлильні й ін.

По призначенню розрізняють верстати: широкоуниверсальные, універсальні, широкого призначення, спеціалізовані, спеціальні.

Універсальні верстати обробляють різнотипним інструментом, що різняться по розмірах, формі й розташуванню поверхонь заготовки.

Широкоуниверсальные – призначені для виконання особливо широкої різноманітності робіт.

Верстати широкого призначення характеризуються однотипністю застосовуваного інструмента.

Спеціалізовані верстати призначені для обробки однотипних заготовок різних розмірів.

Спеціальні верстати призначені для виконання певних видів робіт на заготовках однакових розмірів і конфігурації.

•По масі: легені ( до 1т), середні ( до 10т), важкі ( понад 10т) і унікальні ( понад

100т).

•По ступеню автоматизації: з ручним керуванням, напівавтомати й автомати.

•По компонуванню основних робочих органів: горизонтальні й вертикальні.

Узагальнодержавній єдиній системі (ЭНИМС) верстати розділяються на 10 груп і 10 типів. У групи об'єднані верстати однакові або схожі по технологічному методу обробки. Типи характеризують їхнє призначення, ступінь автоматизації, компонування.

19.4.Технологічні можливості способів різання

Гостріння

Гостріння є основним способом обробки поверхонь тіл обертання.

Процес різання здійснюється на токарських верстатах при обертанні оброблюваної заготовки (головний рух) і переміщенні різця (рух подачі).

Рух подачі здійснюється:

•паралельно осі обертання заготовки (поздовжня);

•перпендикулярно осі обертання заготовки (поперечна);

•під кутом до осі обертання заготовки (похила).

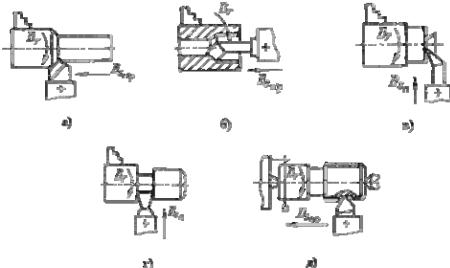

Схеми обробки поверхонь заготовки гострінням представлені на мал. 19.2.

За допомогою гостріння виконують операції: обточування – обробку зовнішніх поверхонь (рис19.2.а); розточування – обробку внутрішніх поверхонь (мал.19.2.б); підрізання – обробку торцевих поверхонь (мал.19.2.в); різання – розрізування заготовки на частині ( мал.19.2.г); різьбонарізування – нарізування різьблення (мал.19.2.д).

По технологічних можливостях гостріння умовне підрозділяють на: чорнове, напівчистове, чистове, тонке.

132

Мал. 19.2. Схеми обробки поверхонь заготовки гострінням

У якості різального інструменту при гострінні використовують різці. Головним принципом класифікації різців є їхнє технологічне призначення. Розрізняють різці:

•прохідні – для обточування зовнішніх циліндричних і конічних поверхонь;

•розточувальні – прохідні й упорні – для розточування глухих і наскрізних отворів;

•відрізні – для відрізання заготовок;

•різьбові – для нарізування зовнішніх і внутрішніх різьблень;

•фасонні – для обробки фасонних поверхонь;

•прорізні – для проточування кільцевих канавок;

•галтельные – для обточування перехідних поверхонь між щаблями валів по радіусу.

По характеру обробки – чорнові, напівчистові, чистові.

По напрямкові руху подачі – праві й ліві (праворуч на ліво й ліворуч на право).

По конструкції – цілі, із привареною або припаяною пластиною, зі змінними пластинами.

Установка до закріплення заготовки залежить від типу верстата, виду оброблюваної поверхні, характеристики заготовки (L/d), точності обробки й інших факторів.

19.5.Свердління

Свердління є основним способом одержання глухих і наскрізних циліндричних отворів

усуцільному матеріалі заготовки.

Уякості інструмента при свердлінні використовується свердел, що має дві головні ріжучі крайки.

Для свердління використовуються свердлильні й токарські верстати.

На свердлильних верстатах свердел робить обертальне (головне) рух і поздовжній ( рух подачі) уздовж осі отвору, заготовка нерухлива (мал.19.3.а).

При роботі на токарських верстатах обертальне (головний рух) робить оброблювана деталь, а поступальний рух уздовж осі отвору (рух подачі) робить свердел (мал.19.3.б).

Діаметр просвердленого отвору можна збільшити свердлом більшого діаметра. Такі операції називаються рассверливанием (мал.19.3.в).

При свердлінні забезпечуються порівняно невисока точність і якість поверхні.