- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

115

Після закінчення деформування пуансон рухається у зворотному напрямку, виходячи з порожнини матриці. Матриці розтискаються, деформовану заготовку виймають або вона випадає з них.

Штампування виконується за кілька переходів в окремих струмках, осі яких розташовано одна над іншою. Кожний перехід здійснюється за один робітник хід повзуна. Здійснюються операції: висадження, прошивання, пробивання. За один перехід можна висадити виступаючий із затискної частини матриці кінець прутка тільки в тому випадку, якщо його довжина не перевищує трьох діаметрів. При більшій довжині можливий вигин заготовки, тому попередньо необхідно зробити набір металу. Набір металу здійснюється в порожнині пуансона, якої надають конічну форму.

У якості вихідної заготовки використовують пруток круглого або квадратного перетину, трубний прокат. Штампують кування: стрижні зі стовщеннями й глухими отворами, кільця, трубчасті деталі з наскрізними й глухими отворами.

Тому що штамп складається із трьох частин, то напуски на кування й штампувальні ухили малі або відсутні.

До недоліків горизонтально-кувальних машин слід віднести їхню малу універсальність і високу вартість.

16.5.Ротаційні способи виготовлення кувань

В основі цих способів лежить процес ротаційного обтиснення при обертанні інструмента або заготовки. При обкатуванні інструментом заготовки вогнище деформації має локальний характер і постійно переміщається по заготовці, внаслідок чого зусилля, що діє на інструмент, менше ніж при штампуванні. Це дозволяє виготовляти кування великої маси (заготовка вагонних осей) з великою точністю, тому що пружні деформації при менших зусиллях менше.

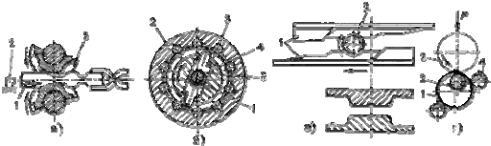

Штампування на кувальних вальцях нагадує поздовжню прокатку, на двох валках закріплюють секторні штампи, що мають відповідні струмки (мал. 16.5.а).

Мал.16.5. Схеми дії кувальних вальців (а), ротаційно-кувальної машини (б), станів поперечно-клинової прокатки (в); розкочування (г)

Нагріту заготовку 1 подають до упору 2, коли секторні штампи 3 розходяться. При повороті валків відбувається захват заготовки й обтиснення її за формою порожнини; одночасно з обтисненням заготовка виштовхується убік подачі.

На вальцях виготовляють кування типу ланок ланцюгів, важелів, гайкових ключів і т.п., а також здійснюють фасонування заготовок. Вихідний перетин заготовки ухвалюють рівним максимальному перетину кування, тому що при вальцюванні відбувається головним чином протягання.

Штампування на ротаційно-кувальних машинах подібна операції протягання й полягає в місцевім обтисненні заготовки по периметру (мал. 16.5.б). Заготовку 1 у вигляді прутка або труби поміщають в отвір між бойками 5 машини, що перебувають у шпинделі 4. Бойки можуть вільно сковзати в радіально розташованих пазах шпинделя. При обертанні шпинделя ролики 3, поміщені в обоймі 2, штовхають бойки 5, які наносять

116

удари по заготовці. У вихідне положення бойки вертаються під дією відцентрових сил. У машинах цього типу одержують кування, що мають форму тіл обертання. Існують машини, у яких замість шпинделя з бойками обертається обойма з роликами; у цьому випадку для зворотного руху повзунів служать пружини. У таких машинах одержують кування квадратного, прямокутного й інших перетинів.

Поперечно-клиновою прокаткою (мал.16.5.в) одержують заготовки валів і осей з різкими східчастими переходами діаметром від 12 до 120 мм. Деформування може здійснюватися інструментом у вигляді двох валків, валка й сегмента або двох плоских плит. Плоско-клиновий інструмент найбільш простий і забезпечує одержання валів складної конфігурації з високою точністю. Заготовка 2 із круглого прокачаного прутка після нагрівання автоматично переміщається в робочу зону клинів 1 у їхньому вихіднім положенні. Клиновий інструмент, закріплений у рухливий салазке верстата, робить прямолінійний рух. Заготовка прокочується між двома клиновими плитами.

Розкочування кільцевих заготовок на раскатных станах одержала особливо велике поширення при виробництві кілець підшипників. Схема процесу показана на мал. 16.5.г. Заготовка 1 являє собою кільце з меншим діаметром і більшою товщиною стінки, чому в кування. Заготовки одержують штампуванням на молотах або горизонтально-кувальних машинах. При підведенні до заготовки 1, надягнутої на валок 2, що швидко обертається валка 3 заготовка й валок 2 починають обертатися. При подальшім зближенні валків 2 і 3 збільшується зовнішній діаметр заготовки за рахунок зменшення товщини й відбувається її контакт із напрямним роликом 4, що забезпечують одержання правильної кільцевої форми кування. Після торкання куванням контрольного ролика 5 розкочування припиняється.

Розкочуванням одержують кування кілець із поперечними перерізами різної форми зовнішнім діаметром 70…700 мм і шириною 20…180 мм.

16.6.Штампування рідкого металу

Штампування рідкого металу є одним із прогресивних технологічних процесів, що дозволяють одержувати щільні заготовки зі зменшеними пропусками на механічну обробку, з високими фізико-механічними й експлуатаційними властивостями.

Технологічний процес штампування рідкого металу поєднує в собі процеси лиття й гарячого об'ємного штампування.

Процес полягає в тому, що розплав, залитий у матрицю прес-форми, ущільнюють пуансоном, закріпленим на повзуну гідравлічного преса, до закінчення затвердіння.

Сполучення пуансона й матриці утворює закриту фасонну порожнину. Зовнішні контури заготовки одержують рознімною формою, якщо деталь має зовнішні виступи, або нероз'ємною формою – при відсутності виступів. Внутрішні порожнини утворюються впровадженням пуансона в рідкий метал.

Після добування із прес-форми заготовку піддають різним видам обробки або використовують без наступної обробки.

Під дією високого тиску й швидкого охолодження гази, розчинені в розплаві, залишаються у твердому розчині. Усі усадочні порожнечі заповнюються незатверділим розплавом, у результаті чого заготовки виходять щільними, із дрібнокристалічною будовою, що дозволяє виготовляти деталі, що працюють під гідравлічним тиском.

Цим способом можна одержати складні заготовки з різними фасонними припливами на зовнішній поверхні, що значно виходять за межі основних габаритних розмірів деталі. У заготовках можуть бути отримані отвори, розташовані не тільки уздовж руху пуансона, але й у перпендикулярному напрямку.

Можливо запресовувати в заготовки металеву й неметалічну арматури.

Процес використовується для одержання фасонних заготовок із чистих металів і сплавів на основі магнію, алюмінію, міді, цинку, а також із чорних металів.