- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

1

МІНІСТЕРСТВО ОСВІТИ Й НАУКИ УКРАЇНИ

ОДЕСЬКИЙ НАЦІОНАЛЬНИЙ ПОЛІТЕХНІЧНИЙ УНІВЕРСИТЕТ

КОНСПЕКТ ЛЕКЦІЙ ЗА КУРСОМ

«ТЕХНОЛОГІЯ КОНСТРУКЦІЙНИХ МАТЕРІАЛІВ» Для студентів усіх спеціальностей

Одеса ОНПУ 2010

2

МІНІСТЕРСТВО ОСВІТИ Й НАУКИ УКРАЇНИ

ОДЕСЬКИЙ НАЦІОНАЛЬНИЙ ПОЛІТЕХНІЧНИЙ УНІВЕРСИТЕТ

КОНСПЕКТ ЛЕКЦІЙ ЗА КУРСОМ

«ТЕХНОЛОГІЯ КОНСТРУКЦІЙНИХ МАТЕРІАЛІВ» Для студентів усіх спеціальностей

Затверджене на засіданні кафедри

технології конструкційних матеріалів і матеріалознавства Протокол № __ від __.__.2010 р.

Одеса ОНПУ 2010

3

КОНСПЕКТ ЛЕКЦІЙ ЗА КУРСОМ «ТЕХНОЛОГІЯ КОНСТРУКЦІЙНИХ МАТЕРІАЛІВ» / Укладач: С.Л. Євтіфєєв, - Одеса: ОНПУ, 2010. – 141 .

Укладач: С.Л. Євтіфєєв

Представлений скорочений варіант конспекту лекцій, який включає основні розділи курсу «Технологія конструкційних матеріалів». Для повного вивчення курсу необхідно використовувати локальні конспекти лекцій по зварюванню металів і сплавів, розроблений доц. Синьковским А.С.

При вивченні конспекту доцільно користуватися довідковою літературою й конспектом лекцій за курсом «Матеріалознавство».

|

ЗМІСТ |

|

ЛЕКЦІЯ 1 ....................................................................................................................................... |

7 |

|

1.1. |

Сучасне металургійне виробництво і його продукція............................................... |

7 |

1.2. |

Матеріали для виробництва металів і сплавів............................................................ |

7 |

1.3. |

Виробництво чавуну. .................................................................................................... |

8 |

1.4. |

Виплавка чавуну............................................................................................................ |

9 |

1.5. |

Продукти доменної плавки......................................................................................... |

12 |

ЛЕКЦІЯ 2 ..................................................................................................................................... |

13 |

|

2.1. |

Процеси прямого одержання заліза з руд................................................................. |

13 |

2.2. |

Одержання губчатого заліза в шахтних печах.......................................................... |

13 |

2.3. |

Відновлення заліза в киплячому шарі. ...................................................................... |

14 |

2.4. |

Одержання губчатого заліза в капсулахатиглях....................................................... |

14 |

2.5. |

Виробництво сталі....................................................................................................... |

14 |

ЛЕКЦІЯ 3 ..................................................................................................................................... |

21 |

|

3.1. |

Виробництво сталі....................................................................................................... |

21 |

3.2. |

Розливання сталі.......................................................................................................... |

23 |

3.3. |

Способи підвищення якості стали............................................................................. |

25 |

3.4. |

Виробництво кольорових металів> ........................................................................... |

27 |

ЛЕКЦІЯ 4 ..................................................................................................................................... |

29 |

|

4.1. |

Зварювальне виробництво. Зварювання плавленням.............................................. |

29 |

4.2. |

Зварювання плавленням ............................................................................................. |

29 |

4.3. |

Плазмове зварювання.................................................................................................. |

32 |

4.4. |

Електрошлакове зварювання...................................................................................... |

33 |

4.5. |

Променеві способи зварювання................................................................................. |

34 |

4.6. |

Газове зварювання....................................................................................................... |

35 |

|

4 |

|

ЛЕКЦІЯ 5 ..................................................................................................................................... |

36 |

|

5.1. |

Зварювання тиском...................................................................................................... |

36 |

5.2. |

Контактне зварювання................................................................................................ |

36 |

5.3. |

Дифузійне зварювання................................................................................................ |

37 |

5.4. |

Зварювання тертям...................................................................................................... |

37 |

5.5. |

Зварювання вибухом................................................................................................... |

38 |

5.6. |

Тип звареного з'єднання.............................................................................................. |

38 |

5.7. |

Спеціальні термічні процеси у зварювальнім виробництві.................................... |

39 |

5.8. |

Напилювання ............................................................................................................... |

39 |

5.9. |

Пайка............................................................................................................................. |

40 |

ЛЕКЦІЯ 6 ..................................................................................................................................... |

42 |

|

6.1. |

Заготівельне виробництво .......................................................................................... |

42 |

6.2. |

Загальні принципи вибору заготовки........................................................................ |

43 |

6.3. |

Основні фактори, що впливають на вибір способу одержання заготовки............. |

44 |

6.4. |

Ливарне виробництво.................................................................................................. |

45 |

6.5. |

Класифікація литих заготовок.................................................................................... |

46 |

6.6. |

Ливарні сплави............................................................................................................. |

46 |

6.7. |

Ливарні властивості сплавів....................................................................................... |

46 |

6.8. |

Ливарні сплави............................................................................................................. |

47 |

ЛЕКЦІЯ 7 ..................................................................................................................................... |

49 |

|

7.1. |

Виготовлення виливків у піщаних формах............................................................... |

49 |

7.2. |

Модельний комплект .................................................................................................. |

53 |

7.3. |

Виготовлення ливарних форм.................................................................................... |

53 |

7.4. |

Формування в кесонах. ............................................................................................... |

54 |

7.5. |

Машинне формування................................................................................................. |

55 |

7.6. |

Вакуумне формування. ............................................................................................... |

55 |

7.7. |

Виготовлення стрижнів............................................................................................... |

56 |

ЛЕКЦІЯ 8 ..................................................................................................................................... |

57 |

|

8.1. |

Виготовлення виливків у піщаних формах............................................................... |

57 |

8.2. |

Спеціальні способи лиття........................................................................................... |

58 |

8.3. |

Виготовлення виливків відцентровим литтям.......................................................... |

62 |

ЛЕКЦІЯ 9 ..................................................................................................................................... |

64 |

|

9.1. |

Спеціальні способи лиття........................................................................................... |

64 |

9.2. |

Виготовлення виливків електрошлаковим литтям................................................... |

65 |

9.3. |

Виготовлення виливків безперервним литтям ......................................................... |

66 |

9.4. |

Особливості виготовлення виливків з різних сплавів ............................................. |

66 |

9.5. |

Сталеві виливки........................................................................................................... |

67 |

9.6. |

Алюмінієві сплави....................................................................................................... |

67 |

9.7. |

Мідні сплави ................................................................................................................ |

67 |

9.8. |

Титанові сплави........................................................................................................... |

68 |

9.9. |

Дефекти виливків і їх виправлення ........................................................................... |

68 |

9.10. |

Методи виявлення дефектів ................................................................................... |

68 |

9.11. |

Методи виправлення дефектів............................................................................... |

69 |

9.12.Техніка безпеки й охорона навколишнього середовища в ливарнім

виробництві.................................................................................................................................. |

69 |

|

ЛЕКЦІЯ 10 |

................................................................................................................................... |

71 |

10.1. |

Технологічність конструкцій литих форм............................................................ |

71 |

10.2. |

Основи конструювання литих заготовок.............................................................. |

71 |

10.3. |

Виливка, виготовлені литтям у піщані форми...................................................... |

73 |

10.4. |

Основні положення до вибору способу лиття...................................................... |

75 |

ЛЕКЦІЯ 11 |

................................................................................................................................... |

76 |

11.1. |

Класифікація процесів обробки тиском................................................................ |

76 |

|

5 |

|

11.2. |

Схеми напруженого й деформованого станів....................................................... |

77 |

11.3. |

Закономірності обробки тиском. Характеристики деформацій.......................... |

78 |

11.4. |

Технологічні властивості........................................................................................ |

79 |

11.5. |

Технологічні випробування.................................................................................... |

80 |

ЛЕКЦІЯ 12 |

................................................................................................................................... |

84 |

12.1. |

Прокат і його виробництво..................................................................................... |

84 |

12.2. |

Способи прокатки.................................................................................................... |

85 |

12.3. |

Технологічний процес прокатки............................................................................ |

86 |

12.4. |

Виправлення прокату.............................................................................................. |

89 |

12.5. |

Разрезка й заготівельна обробка прокату.............................................................. |

90 |

ЛЕКЦІЯ 13 |

................................................................................................................................... |

91 |

13.1. |

Продукція прокатного виробництва...................................................................... |

91 |

13.2. |

Пресування............................................................................................................... |

94 |

13.3. |

Волочіння................................................................................................................. |

96 |

ЛЕКЦІЯ 14 |

................................................................................................................................... |

98 |

14.1. |

Кування..................................................................................................................... |

98 |

14.2. |

Операції кування ..................................................................................................... |

98 |

14.3. |

Попередні операції.................................................................................................. |

99 |

14.4. |

Основні операції...................................................................................................... |

99 |

14.5. |

Устаткування для кування.................................................................................... |

103 |

14.6. |

Конструювання кутих заготовок.......................................................................... |

103 |

ЛЕКЦІЯ 15 |

................................................................................................................................. |

105 |

15.1. |

Гаряче об'ємне штампування ............................................................................... |

105 |

15.2. |

Формоутворення при гарячім об'ємнім штампуванні........................................ |

105 |

15.3. |

Креслення кування................................................................................................ |

107 |

15.4. |

Технологічний процес гарячого об'ємного штампування................................. |

109 |

ЛЕКЦІЯ 16 |

................................................................................................................................. |

111 |

16.1. |

Гаряче об'ємне штампування на молотах ........................................................... |

111 |

16.2. |

Геометрична точність кувань, отриманих на молотах....................................... |

112 |

16.3. |

Гаряче об'ємне штампування на пресах.............................................................. |

112 |

16.4. |

Штампування на горизонтально-кувальних машинах....................................... |

114 |

16.5. |

Ротаційні способи виготовлення кувань............................................................. |

115 |

16.6. |

Штампування рідкого металу............................................................................... |

116 |

ЛЕКЦІЯ 17 |

................................................................................................................................. |

117 |

17.1. |

Холодне штампування.......................................................................................... |

117 |

17.2. |

Об'ємне холодне штампування............................................................................ |

117 |

17.3. |

Листове штампування........................................................................................... |

120 |

17.4. |

Операції листового штампування........................................................................ |

121 |

ЛЕКЦІЯ 18 |

................................................................................................................................. |

124 |

18.1. |

Листове штампування........................................................................................... |

124 |

18.2. |

Високошвидкісні методи штампування.............................................................. |

126 |

18.3. |

Формоутворення заготовок з порошкових матеріалів....................................... |

127 |

ЛЕКЦІЯ 19 |

................................................................................................................................. |

129 |

19.1. |

Загальна характеристика розмірної обробки...................................................... |

129 |

19.2. |

Режими різання, шорсткість поверхні................................................................. |

130 |

19.3. |

Верстати для обробки різанням ........................................................................... |

131 |

19.4. |

Технологічні можливості способів різання......................................................... |

131 |

19.5. |

Свердління.............................................................................................................. |

132 |

19.6. |

Протягання............................................................................................................. |

133 |

ЛЕКЦІЯ 20 |

................................................................................................................................. |

135 |

20.1. |

Фрезерування......................................................................................................... |

135 |

20.2. |

Шліфування............................................................................................................ |

136 |

|

6 |

|

20.3. |

Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей |

|

машин |

137 |

|

20.4. |

Хонингование ........................................................................................................ |

137 |

20.5. |

Суперфінішування................................................................................................. |

138 |

20.6. |

Полірування ........................................................................................................... |

139 |

20.7. |

Абразивно-рідинна обробка................................................................................. |

139 |

ЛЕКЦІЯ 21 |

................................................................................................................................. |

140 |

21.1. |

Характеристика електрофізичних і електрохімічних методів обробки........... |

140 |

21.2. |

Електроерозійні методи обробки......................................................................... |

140 |

21.3. |

Електроіскрова обробка........................................................................................ |

140 |

21.4. |

Электроимпульсная обробка................................................................................ |

141 |

21.5. |

Електрохімічна обробка........................................................................................ |

142 |

21.6. |

Електрохімічна розмірна обробка........................................................................ |

143 |

21.7. |

Комбіновані методи обробки ............................................................................... |

144 |

21.8. |

Анодно-механічна обробка................................................................................... |

144 |

21.9. |

Променеві методи обробки................................................................................... |

145 |

21.10. |

Плазмова обробка.................................................................................................. |

146 |

21.11. |

Плазмове напилювання......................................................................................... |

146 |

ЛІТЕРАТУРА............................................................................................................................. |

147 |

|

7

ЛЕКЦІЯ 1

Основи металургійного виробництва. Виробництво чавуну

Основи металургійного виробництва

1.1. Сучасне металургійне виробництво і його продукція

Сучасне металургійне виробництво являє собою комплекс різних виробництв, що базуються на родовищах руд і коксівних вугіль, енергетичних комплексах. Воно включає:

–шахти й кар'єри по видобуткові руд і кам'яних вугіль;

–гірничозбагачувальні комбінати, де збагачують руди, підготовляючи їх до плавки;

–коксохімічні заводи (підготовка вугіль, їх коксування й добування з них корисних хімічних продуктів);

–енергетичні цехи для одержання стисненого повітря ( для дуття доменних печей), кисню, очищення металургійних газів;

–доменні цехи для виплавки чавуну й феросплавів або цехи для виробництва залізорудних металізованих окатишів;

–заводи для виробництва феросплавів;

–сталеплавильні цехи (конвертерні, мартенівські, електросталеплавильні);

–прокатні цехи (злиток у сортовий прокат).

Основна продукція чорної металургії:

–чавуни: граничний, використовуваний для переділу на сталь, і ливарний, для виробництва фасонних виливків;

–залізорудні металізовані окатиші для виплавки стали;

–феросплави (сплави заліза з підвищеним вмістом марганцю, кремнію, ванадію, титану і т.д.) для легованих сталей;

–сталеві злитки для виробництва прокату,

–сталеві злитки для виготовлення великих кованих валів, дисків (ковальські злитки). Основна продукція кольорової металургії:

–злитки кольорових металів для виробництва прокату;

–злитки для виготовлення виливків на машинобудівних заводах;

–лігатури – сплави кольорових металів з легуючими елементами для виробництва складних легованих сплавів;

–злитки чистих і особливо чистих металів для приладобудування й електротехніки.

1.2. Матеріали для виробництва металів і сплавів

Для виробництва чавуну, стали й кольорових металів використовують руду, флюси, паливо, вогнетривкі матеріали.

Промислова руда – гірська порода, з якої доцільно витягати метали і їх з'єднання (зміст металу в руді повинне бути не менш 30…60 % для заліза, 3..5% для міді, 0,005…0,02 % для молібдену).

Руда складається з мінералів, що містять метал або його з'єднання, і порожньої породи. Називають руду по одному або декільком металам, що входять до їхнього складу, наприклад: залізні, мідно-нікелеві.

Залежно від змісту елемента, що добувається, розрізняють руди багаті й бідні. Бідні руди збагачують – видаляють частину порожньої породи.

Флюси – матеріали, що завантажуються в плавильну піч для утвору легкоплавкого з'єднання з порожньою породою руди або концентратом і золою палива. Таке з'єднання називається шлаками.

8

Звичайно шлак має меншу щільність, чому метал, тому він розташовується над металом і може бути вилучений у процесі плавки. Шлаки захищає метал від грубних газів і повітря. Шлаки називають кислим, якщо в його составі переважають кислотні оксиди (Sio2, P2O5), і основним, якщо в його составі більше основних оксидів (Cao, Mgo, Feo)

Уводять у вигляді агломерату й окатишів.

Паливо – у металургійних печах використовується кокс, природний газ, мазут, доменний (колошниковий) газ.

Кокс одержують сухою перегонкою при температурі 1000 0С ( без доступу повітря) кам'яного вугілля коксівних сортів. У коксі втримується 80…88 % вуглецю, 8…12 % золи, 2…5 % вологи. Шматки коксу повинні мати розміри 25…60 мм. Це міцне не спікливе паливо, служить не тільки пальним для нагрівання, але й хімічним реагентом для відновлення заліза з руди.

Вогнетривкі матеріали застосовують для виготовлення внутрішнього лицювального шару (футеровки) металургійних печей і ковшів для розплавленого металу.

Вони здатні витримати навантаження при високих температурах, протистояти різким змінам температури, хімічному впливу шлаків і грубних газів.

По хімічних властивостях вогнетривкі матеріали розділяють на групи: кислі (кварцовий пісок, динасова цегла), основні (магнезитова цегла, магнезитохромітова цегла), нейтральні (шамотна цегла).

Взаємодія основних вогнетривких матеріалів і кислих шлаків, і навпаки, може привести до руйнування печі.

Вуглецева цегла й блоки містять до 92 % вуглецю у вигляді графіту, мають підвищену вогнеопорністю. Застосовуються для кладки лещади доменних печей, електролізних ванн для одержання алюмінію, тиглів для плавки й розливання мідних сплавів.

1.3. Виробництво чавуну.

Чавун – сплав заліза й вуглецю із супутніми елементами (зміст вуглецю більш 2,14 %). Для виплавки чавуну в доменних печах використовують залізні руди, паливо, флюси. До залізних руд ставляться:

–магнітний залізняк (Fe3O4) зі змістом заліза 55…60 %, родовища – Соколовське, Курська магнітна аномалія (КМА);

–червоний залізняк (Fe2O3) зі змістом заліза 55…60 %, родовища – Кривої Ріг, КМА;

–бурий залізняк (гідрати оксидів заліза 2Fe2O3 * 3H2O і Fe2O3 * H2O) c змістом заліза

37…55 % – Керч.

Марганцеві руди застосовуються для виплавки сплаву заліза з марганцем – феромарганцю ( 10…82% Mn), а також передільних чавунів, що містять до 1% марганцю. Mарганец у рудах утримується у вигляді окислів і карбонатів: Mno2, Mn2O3, Mn3O4, Mnco3

іін..

Хромові руди застосовуються для виробництва ферохрому, металевого хрому й вогнетривких матеріалів – хромомагнезитів.

Паливом для доменної плавки служить кокс, можлива часткова заміна газом, мазутом. Флюсом є вапняк Caco3 або доломитизирований вапняк, що містить Caco3 і Mgco3, тому що в шлаки повинні входити основні оксиди (Cao, Mgo), які необхідні для видалення

сірки з металу.

Підготовка руд до доменної плавки здійснюється для підвищення продуктивності доменної печі, зниження витрати коксу й поліпшення якості чавуну.

Метод підготовки залежить від якості руди.

Дроблення й сортування руд по крупності служать для одержання шматків оптимальної величини, здійснюються за допомогою дробарок і класифікаторів.

9

Збагачення руди засноване на відмінності фізичних властивостей мінералів, що входять до її складу:

а) промивання – відділення щільних складових від порожньої пухкої породи; б) гравітація (відсадження) – відділення руди від порожньої породи при пропущенні

струменя води через дно вібруючого сита: порожня порода витісняється у верхній шар і несеться водою, а рудні мінерали опускаються;

в) магнітна сепарація – здрібнену руду піддають дії магніту, що притягає залізовмісні мінерали й віддільного їх від порожньої породи.

Окусковання роблять для переробки концентратів у кускові матеріали необхідних розмірів. Застосовують два способи окусковання: агломерацію й окатування.

При агломерації шихту, що полягає із залізної руди (40…50 %), вапняку (15…20 %), повернення дрібного агломерату (20…30 %), коксовому дріб'язку (4…6 %), вологи (6…9 %), спікають на агломераційних машинах при температурі 1300…1500 0С. При спіканні з руди віддаляються шкідливі домішки (сірка, миш'як), розкладають карбонати, і виходить кусковий пористий офлюсований агломерат,

При окатуванні шихту зі здрібнених концентратів, флюсу, палива воложать і при обробці в обертових барабанах вона здобуває форму кульокоокатишів діаметром до 30 мм. Їх висушують і обпалюють при температурі 1200…1350 0С.

Використання агломерату й окатишів виключає окрему подачу флюсу – вапняку в доменну піч при плавці.

1.4. Виплавка чавуну.

Чавун виплавляють у печах шахтного типу – доменних печах.

Сутність процесу одержання чавуну в доменних печах полягає у відновленні оксидів заліза, що входять до складу руди оксидом вуглецю, воднем і твердим вуглецем, що виділяються при згорянні палива.

При виплавці чавуну вирішуються завдання:

1.Відновлення заліза з окислів руди, навуглеражування його й видалення у вигляді рідкого чавуну певного хімічного складу.

2.Оплавлення порожньої породи руди, утвір шлаків, розчинення в ньому золи коксу й видалення його з печі.

Пристрій і робота доменної печі.

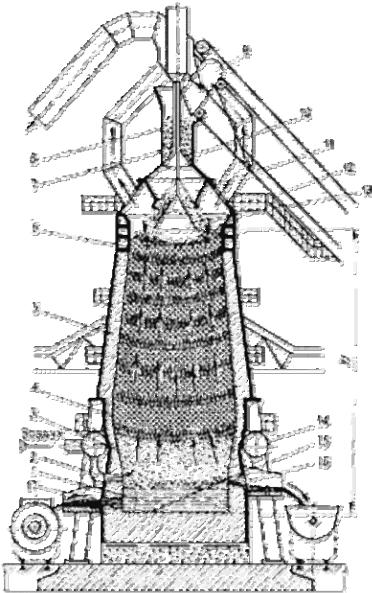

Доменна піч (мал. 1.1) має сталевий кожух, викладений вогнетривкою шамотною цеглою. Робочий простір печі включає колошник 6, шахту 5, распар 4, заплічка 3, горно 1, лещадь 15.

10

Рис. 1.1. Пристрій доменної печі

Уверхній частині колошника перебуває засипний апарат 8, через який у піч завантажують шихту. Шихту подають у вагонетки 9 підйомника, які пересуваються по мості 12 до засипного апарата й, перекидаючись, висипають шихту в прийомну вирву 7 розподільника шихти. При опусканні малого конуса 10 шихта попадає в чашу 11, а при опусканні великого конуса 13 – у доменну піч, що запобігає виходу газів з доменної печі в атмосферу.

При роботі печі шихтові матеріали, проплавляючись, опускаються, а через завантажувальний пристрій подають нові порції шихти, щоб увесь корисний обсяг був заповнений.

Корисний обсяг печі – обсяг, займаний шихтою від лещади до нижньої крайки

великого конуса засипного апарата при його опусканні.

Корисна висота доменної печі (Н) досягає 35 м, а корисний обсяг – 2000…5000 м3.

Уверхній частині горна перебувають фурмені пристрої 14, через які в піч надходить нагріте повітря, необхідний для горіння палива. Повітря надходить із повітронагрівача, усередині якого є камера згоряння й насадка з вогнетривкої цегли, у якій є вертикальні канали. У камеру згоряння до пальника подається очищений доменний газ, який, згоряючи, утворює гарячі гази. Проходячи через насадку, гази нагрівають її й

11

віддаляються через димар. Через насадку пропускається повітря, він нагрівається до температури 1000…1200 0С и надходить до фурменого пристрою, а звідти через фурми 2 – у робочий простір печі. Після охолодження насадок нагрівачі перемикаються.

Горіння палива. Поблизу фурм природний газ і вуглець коксу, взаємодіючи з киснем повітря, згоряють:

C + O2 = CO2 + Q

CH4 + O2 = CO2 + H2O +Q

У результаті горіння виділяється велика кількість теплоти, у печі вище рівня фурм розвивається температура вище 2000 0С.

Продукти згоряння взаємодіють із розпеченим коксом по реакціях:

CO2 + C = 2CO – Q

H2O + C = CO + H2 - Q

Утворюється суміш відбудовних газів, у якій окис вуглецю є головним відновлювачем заліза з його оксидів. Для збільшення продуктивності подаваний у доменну піч повітря воложиться, що приводить до збільшення обсягу відновлення.

Гарячі гази, піднімаючись, віддають теплоту шихтовим матеріалам і нагрівають їх, прохолоджуючись до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускається назустріч потоку газів, і при температурі близько 570 0С починається відновлення оксидів заліза.

Відновлення заліза в доменній печі.

Закономірності відновлення заліза виявлені академіком Байковим А.А.

Відновлення заліза відбувається в міру просування шихти вниз по шахті й підвищення температури від вищого оксиду до нижчого, у кілька стадій:

Fe2O3 Fe3O4 Feo Fe

Температура визначає характер протікання хімічних реакцій. Відновлювачами оксидів заліза є твердий вуглець, оксид вуглецю й водень.

Відновлення твердим вуглецем (коксом) називається прямим відновленням, протікає в нижній частині печі (зона распара), де більш високі температури, по реакції:

Feo + C = Fe + CO – Q

Відновлення газами (CO і H2) називається непрямим відновленням, протікає у верхній частині печі при порівняно низьких температурах, по реакціям:

3Fe2O3 +CO = 2Fe3O4 + CO2 +Q

Fe3O4 + CO = 3 Feo + CO2 – Q

Feo + CO = Fe + CO2 + Q

За рахунок CO і H2 відновлюються всі вищі оксиди заліза до нижчого й 40…60 % металевого заліза.

При температурі 1000…1100 0C відновлене з руди тверде залізо, взаємодіючи з оксидом вуглецю, коксом і сажистим вуглецем, інтенсивно розчиняє вуглець. При насиченні вуглецем температура плавлення знижується й на рівні распара й заплічок залізо розплавляється ( при температурі близько 1300 0С).

Краплі залізовуглецевого сплаву, протікаючи по шматках коксу, додатково насичуються вуглецем ( до 4%), марганцем, кремнієм, фосфором, які при температурі 1200 0C відновлюються з руди, і сіркою, що втримується в коксі.