- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

21

ЛЕКЦІЯ 3

Виробництво стали. Виробництво кольорових металів

3.1. Виробництво сталі

Виробництво сталі в електропечах

Плавильні електропечі мають переваги в порівнянні з іншими плавильними агрегатами:

а) легко регулювати тепловий процес, змінюючи параметри струму; б) можна одержувати високу температуру металу,

в) можливість створювати окисну, відбудовну, нейтральну атмосферу й вакуум, що дозволяє раскислять метал з утвором мінімальної кількості неметалічних включень.

Електропечі використовують для виплавки конструкційних, високолегованих, інструментальних, спеціальних сплавів і сталей.

Розрізняють дугові й індукційні електропечі.

Дугова плавильна піч.

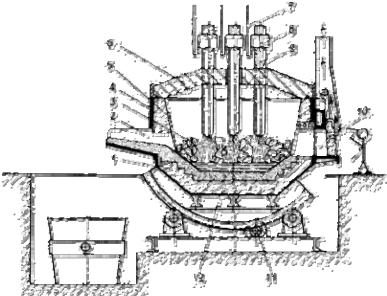

Схема дугової печі показана на мал. 3.1.

Мал.3.1. Схема дугової плавильної печі

Дугова піч харчується трифазним змінним струмом. Має три циліндричні електроди 9 із графитизированной маси, закріплених в електродотримачах 8, до яких підводить електричний струм по кабелях 7. Між електродом і металевою шихтою 3 виникає електрична дуга. Корпус печі має форму циліндра. Зовні він укладено в міцний сталевий кожух 4, усередині футерован основним або кислою цеглою 1. Плавильний простір обмежений стінками 5, подиною 12 і зводом 6. Знімний звід 6 має отвору для електродів. У стінці корпуса робоче вікно 10 ( для зливу шлаків, завантаження феросплавів, узяття проб), закрите при плавці заслінкою. Готову сталь випускають через зливальний отвір зі зливальною ринвою 2. Пекти опирається на сектори й має привод 11 для нахилу убік робочого вікна або ринви. Пекти завантажують при знятому зводі.

22

Місткість печей становить 0,5…400 тонн. У металургійних цехах використовують електропечі з основний футеровкой, а в ливарних – з кислої.

В основній дуговій печі здійснюється плавка двох видів: а) на шихті з легованих відходів (методом переплаву), б) на углеродистой шихті (з окисненням домішок).

Плавку на шихті з легованих відходів ведуть без окиснення домішок. Після розплавлювання шихти з металу видаляють сірку, наводячи основний шлаки, при необхідності науглероживают і доводять метал до заданого хімічного складу. Проводять дифузійне розкислення, подаючи на шлаки здрібнені феросиліцій, алюміній, мелений кокс. Так виплавляють леговані сталі з відходів машинобудівних заводів.

Плавку на углеродистой шихті застосовують для виробництва конструкційних сталей. У піч завантажують шихту: сталевий лом, чушковий передільний чавун, електродний бій або кокс, для науглероживания металів і вапно. Опускають електроди, включають струм. Шихта під дією електродів плавиться, метал накопичується в подині печі. Під час плавлення шихти киснем повітря, оксидами шихти й окалини окисняться залізо, кремній, фосфор, марганець, частково, вуглець. Оксид кальцію з вапна й оксид заліза утворюють основний залізистий шлаки, що сприяє видаленню фосфору з металу. Після нагрівання до 1500…1540 0C завантажують руду й вапно, проводять період «кипіння» металу, відбувається подальше окиснення вуглецю. Після припинення кипіння видаляють шлаки. Потім приступають до видалення сірки й розкисленню металу заданого хімічного складу. Розкислення роблять осадженням і дифузійним методом. Для визначення хімічного складу металу беруть проби й при необхідності вводять у піч феросплави для одержання заданого хімічного складу. Потім виконують кінцеве розкислення алюмінієм і силикокальцием, випускають сталь у ківш.

При виплавці легованих сталей у дугових печах у сталь уводять легуючі елементи у вигляді феросплавів.

У дугових печах виплавляють високоякісні углеродистые стали – конструкційні, інструментальні, жаростійкі й жароміцні.

Індукційні тигельні плавильні печі

Виплавляють найбільш якісні коррозионноостійкі, жароміцні й інші сталі й сплави. Місткість від десятків кілограмів до 30 тонн.

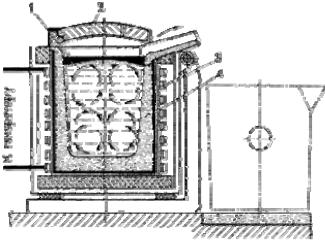

Схема індукційної тигельної печі представлено на рис 3.2.

Мал. 3.2. Схема індукційної тигельної печі

Пекти складається з водоохлаждаемого індуктора 3, усередині якого перебуває тигель 4 (основні або кислі вогнетривкі матеріали) з металевою шихтою, через індуктор від

23

генератора високої частоти проходить однофазний змінний струм підвищеної частоти

(500…5000 Гц).

При пропущенні струму через індуктор у металі 1, що перебуває в тиглі, индуцируются потужні вихрові струми, що забезпечує нагрівання й плавлення металу. Для зменшення втрат тепла, піч має знімний звід 2.

Тигель виготовляють із кислих (кварцит) або основних (магнезитовий порошок) вогнетривів. Для випуску плавки пекти нахиляють убік зливального ж¨лоба.

Під дією електромагнітного поля індуктора при плавці відбувається інтенсивна циркуляція рідкого металу, що сприяє прискоренню хімічних реакцій, одержанню однорідного по хімічному складу металу, швидкому спливанню неметалічних включень, вирівнюванню температури.

Віндукційних печах виплавляють сталь і сплави з легованих відходів методом переплаву, або із чистого шихтового заліза й скрапу з добавкою феросплавів методом сплавки.

Після розплавлювання шихти на поверхню металу завантажують жужільну суміш для зменшення теплових втрат металу й зменшення вигару легуючих елементів, захисту його від насичення газами.

При плавці в кислих печах, після розплавлювання й видалення плавильного шлаків,

наводять шлаки з бою скла Sio2. Для остаточного розкислення перед випуском металу в ківш уводять феросиліцій, феромарганець і алюміній.

Восновних печах розкислення проводять сумішшю з порошкоподібного вапна, коксу, феросиліцію, феромарганцю й алюмінію.

Восновних печах виплавляють високоякісні леговані сталі з високим змістом марганцю, титану, нікелю, алюмінію, а в печах з кислої футеровкой – конструкційні, леговані іншими елементами стали.

У печах можна одержувати сталі з незначним змістом вуглецю й безуглеродистые сплави, тому що немає науглероживающей середовища.

При вакуумній індукційній плавці індуктор, тигель, дозатор шихти й изложницы, поміщають у вакуумні камери. Одержують сплави високої якості з малим змістом газів, неметалічних включень і сплави, леговані будь-якими елементами.

3.2. Розливання сталі

Із плавильних печей сталь випускають у ківш, який мостовим краном переносять до місця розливання стали. З ковша сталь розливають в изложницы або кристаллизаторы машини для безперервного лиття заготовок. В изложницах або кристаллизаторах сталь затвердевает і одержують злитки, які зазнають прокатці, куванню.

Изложницы – чавунні форми для виготовлення злитків.

Изложницы виконують із квадратним, прямокутним, круглим і багатогранним поперечними перерізами.

Злитки із квадратним перетином переробляють на сортовий прокат: двотаврові балки, швелери, куточки. Злитки прямокутного перетину – на аркуші. Злитки круглого перетину використовуються для виготовлення труб, коліс. Злитки з багатогранним перетином застосовують для виготовлення кувань.

Спокійні й киплячі углеродистые стали розливають у злитки масою до 25 тонн, леговані й високоякісні сталі – у злитки масою 0,5…7 тонн, а деякі сорти високолегованих сталей – у злитки до декількох кілограмів.

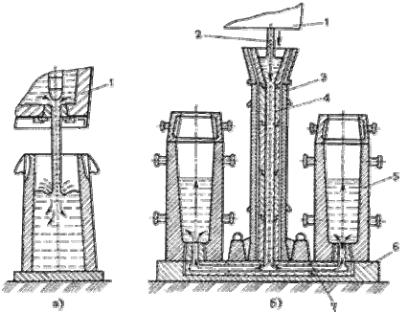

Сталь розливають в изложницы зверху (мал. 3.3.а), знизу (сифоном) (мал.3.3.б) і на машинах безперервного лиття (мал.3.4).

24

Мал.3.3. Розливання сталі в изложницы

а– зверху; б – знизу (сифоном)

Визложницы зверху сталь розливають безпосередньо з ковша 1. При цьому виключається витрата металу на літники, спрощується підготовка встаткування до розливання. До недоліків слід віднести менш якісну поверхню злитків, через наявність плівок оксидів від бризів металу, затвердевающих на стінках изложницы.

Застосовується для розливання углеродистых сталей.

При сифоннім розливанні одночасно заповнюються трохи изложниц (4…60). Изложницы встановлюються на піддоні 6, у центрі якого розташовується центровий літник 3, футерованный вогнетривкими трубками 4, з'єднаний каналами 7 з изложницами. Рідка сталь 2 з ковша 1 надходить у центровий літник і знизу плавно, без розбризкування наповнює изложницу 5.

Поверхня злитка виходить чистої, можна розливати більшу масу металу одночасно в трохи изложниц.

Використовують для легованих і високоякісних сталей.

Безперервне розливання сталі полягає в тому, що рідку сталь із ковша 1 через проміжне разливочное пристрій 2 безперервне подають у водоохлаждаемую изложницу без дна – кристаллизатор 3, з нижньої частини якого витягається затвердевающий злиток

5.

Перед заливанням металу в кристаллизатор уводять запал – сталеву штангу зі змінною головкою, що має паз у вигляді ласточкиного хвоста, яка на початку заливання служить дном кристаллизатора. Внаслідок інтенсивного охолодження рідкий метал у стінок кристаллизатора й на запалі затвердевает, утворюється кірка, що з'єднує метал із запалом. Запал рухається вниз за допомогою тягових роликів 6, поступово витягаючи затвердевающий злиток із кристаллизатора. Після проходження тягових роликів 6, запал відокремлюють. Швидкість витягування становить у середньому 1 м/хв. Остаточне затвердіння в серцевині відбувається в результаті вторинного охолодження водою із бризкав 4. Потім затверділий злиток попадає в зону різання, де його розріжуть газовим різаком 7, на шматки заданої довжини. Злитки мають щільна будова й дрібнозернисту структуру, відсутні усадочні раковини.