- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

84

ЛЕКЦІЯ 12

12.1.Прокат і його виробництво

Прокатка – це спосіб обробки пластичним деформуванням – найпоширеніший. Прокатці піддають до 90 % усієї виплавлюваної сталі й більшу частину кольорових металів. Спосіб зародився в XVIII столітті й, перетерпівши значний розвиток, досягся високої досконалості.

Сутність процесу: заготовка обжимається (здавлюється), проходячи в зазор між обертовими валками, при цьому, вона зменшується у своєму поперечному перерізі й збільшується в довжину. Форма поперечного переріза називається профілем.

Процес прокатки забезпечується силами тертя між обертовим інструментом і заготовкою, завдяки яким заготовка переміщається в зазорі між валками, одночасно деформуючись. У момент захвата металу з боку кожного валка діють на метал дві сили: нормальна сила і дотична сила тертя (мал. 12.1).

Мал. 12.1. Схема сил, що діють при прокатці

Кут (– кут захвата, дуга, по якій валок стикається з металом, що прокочується, – дуга захвата, а обсяг металу між дугами захвата – вогнище деформації.

Можливість здійснення прокатки визначається умовою захвата металу валками або співвідношенням T' > N',

де: T'– сила, що втягує, - проекція сили тертя /на горизонтальну вісь; N'– сила, що виштовхує, – проекція нормальної реакції валків N на горизонтальну вісь.

При цьому умові результуюча сила буде спрямована убік руху металу. Умова захвата металу можна виразити: /

Виразивши силу тертя T через нормальну силу N і коефіцієнт тертя f;

f:T = f x N і,

підставивши це вираження в умову захвата, одержимо:

f x cos α > sin α або f > tg α .

Таким чином, для захвата металу валками необхідно, щоб коефіцієнт тертя між валками й заготовкою був більше тангенса кута захвата.

Коефіцієнт тертя можна збільшити застосуванням насічки на валках.

При прокатці стали α = 20…25 0, при гарячій прокатці аркушів і смуг з кольорових металів – α = 12…15 0, при холодній прокатці аркушів – α = 2…10 0.

85

Ступінь деформації характеризується показниками:

– абсолютне обтиснення: ∆h=H - h(H, h– початкова й кінцева висоти заготовки); відносне обтиснення: ε = H – h/H x 100 %

Площа поперечного переріза заготовки завжди зменшується. Тому для визначення деформації (особливо коли обтиснення по перетину по-різному) використовують показник, називаний витяжкою (коефіцієнтом витяжки).

µ = l1/lo =Fo/F1

де: lo, Fo – первісні довжина й площа поперечного переріза, l1, F1 – ті ж величини після прокатки.

Витяжка звичайно становить 1,1…1,6 за прохід, але може бути й більше.

12.2.Способи прокатки

Коли потрібна висока міцність і пластичність, застосовують заготовки із сортового або спеціального прокату. У процесі прокатки литі заготовки піддають багаторазовому обтисненню у валках прокатних станів, у результаті чого підвищується щільність матеріалу за рахунок заліковування ливарних дефектів, пористості, мікротріщин. Це надає заготовкам із прокату високу міцність і герметичність при невеликій їхній товщині.

Існують три основні способи прокатки, що мають певне відмінність по характеру виконання деформації: поздовжня, поперечна, поперечно – гвинтова (мал.12.2).

Мал. 12.2. Схеми основних видів прокатки:

а – поздовжня; б – поперечна; в – поперечно – гвинтова

При поздовжній прокатці деформація здійснюється між обертовими в різні сторони валками (мал.12.2 а). Заготовка втягується в зазор між валками за рахунок сил тертя. Цим способом виготовляється близько 90 % прокату: увесь аркушевий і профільний прокат.

Поперечна прокатка (мал. 12.2.б). Осі прокатних валків і оброблюваного тіла паралельні або перетинаються під невеликим кутом. Обоє валка обертаються в одному напрямку, а заготовка круглого перетину – у протилежному.

У процесі поперечної прокатки оброблюване тіло втримується у валках за допомогою спеціального пристосування. Обтиснення заготовки по діаметру й додання їй необхідної форми перетину забезпечується профілюванням валків і зміною відстані між ними. Даним способом роблять спеціальні періодичні профілі, вироби, що представляють тіла обертання – кулі, осі, шестірні.

Поперечно – гвинтова прокатка (мал. 12.2.в). Валки, що обертаються в одну сторону, установлено під кутом один одному. метал, що прокочується, одержує ещ¨ і поступальний

86

рух. У результаті додавання цих рухів кожна крапка заготовки рухається по гвинтовій лінії. Застосовується для одержання пустотілих трубних заготовок.

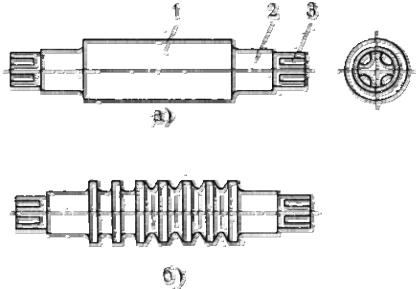

У якості інструмента для прокатки застосовують валки прокатні, конструкція яких представлена на мал. 12.3. Залежно від профілю, що прокочується, валки можуть бути гладкими (мал.12.3.а), застосовуваними для прокатки аркушів, стрічок і т.п. і каліброваними (струмковими) (мал. 12.3.б) для одержання сортового прокату.

Струмок – профіль на бічній поверхні валка. Проміжки між струмками називаються буртами. Сукупність двох струмків утворює порожнину, називану калібром, кожна пара валків утворює кілька калібрів. Система послідовно розташованих калібрів, що забезпечує одержання необхідного профілю заданих розмірів називається калібруванням.

Мал. 12.3. Прокатні валки: а – гладкий ; б – калібрований

Валки складаються з робочої частини – бочки 1, шийок 2 і трефи 3.

Шейки валків обертаються в підшипниках, які, в одного з валків, можуть переміщатися спеціальним натискним механізмом для зміни відстані між валками й регулювання взаємного розташування осей.

Трефа призначена для з'єднання валка з муфтою або шпинделем.

Використовуються роликові підшипники з низьким коефіцієнтом тертя, f = 0,003…0,005, що забезпечує великий термін служби.

12.3.Технологічний процес прокатки

Вихідним продуктом для прокатки можуть служити квадратні, прямокутні або багатогранні злитки, пресовані плити або куті заготовки.

Процес прокатки здійснюється як у холодному, так і гарячому стані. Починається в гарячому стані й проводиться до певної товщини заготовки. Тонкостінні вироби в остаточній формі одержують, як правило, у холодному виді (зі зменшенням перетину збільшується тепловіддача, тому гаряча обробка утруднена).

Основними технологічними операціями прокатного виробництва є підготовка вихідного металу, нагрівши, прокатка й обробка прокату.

Підготовка вихідних металів включає видалення різних поверхневих дефектів (тріщин, подряпин, заходів), що збільшує вихід готового прокату.

87

Нагрівання злитків і заготовок забезпечує високу пластичність, високу якість готового прокату й одержання необхідної структури. Необхідно строге дотримання режимів нагрівання.

Основна вимога при нагріванні: рівномірний прогрів злитка або заготовки по перетину й довжині до відповідної температури за мінімальний час із найменшою втратою металу в окалину й ощадливою витратою палива.

Температури початку й кінця гарячої деформації визначаються залежно від температур плавлення й рекристалізації. Прокатка більшості марок углеродистой стали починається при температурі 1200…1150 0С, а закінчується при температурі 950…900 0С.

Істотне значення має режим охолодження. Швидке й нерівномірне охолодження приводить до утвору тріщин і жолобленню.

При прокатці контролюється температура початку й кінця процесу, режим обтиснення, настроювання валків у результаті спостереження за розмірами й формою прокату. Для контролю стану поверхні прокату регулярно відбирають проби.

Обробка прокату включає різання на мірні довжини, виправлення, видалення поверхневих дефектів і т.п. Готовий прокат піддають кінцевому контролю.

Процес прокатки здійснюють на спеціальних прокатних станах.

Прокатний стан – комплекс машин для деформування металу в обертових валках і виконання допоміжних операцій (транспортування, нагрівши, термічна обробка, контроль і т.д.).

Устаткування для деформування металу називається основним і розташовується на

головній лінії прокатного стану (лінії робочих клітей).

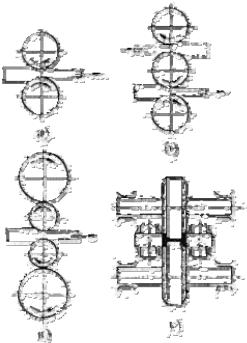

Головна лінія прокатного стану складається з робочої кліті й лінії привода, що включає двигун, редуктор, шестеренну кліть, муфти, шпинделі. Схема головної лінії прокатного стану представлена на мал. 12.4.

Мал.12.4. Схема головної лінії прокатного стану 1 – прокатні валки; 2 – плита; 3 – трефовий шпиндель; 4 – універсальний шпиндель;

5 – робоча кліть; 6 – шестеренна кліть; 7 – муфта; 8 – редуктор; 9 – двигун

Прокатні валки 1 установлено в робочій кліті 5, яка сприймає тиск прокатки. Визначальною характеристикою робочої кліті є розміри прокатних валків: діаметр ( для сортового прокату) або довжина ( для листового прокату) бочки. Залежно від числа й розташування валків у робочій кліті розрізняють прокатні стани: двухвалковые ( дуосстан), тривалкові (стан^-стан-стан-тріо-стан), четырехвалковые (стан^-стан-стан- кварто-стан) і універсальні (мал.12.5).

Удвухвалковых клітях (мал.12.5.а) здійснюється тільки по одному пропуску металу в одному напрямку. Метал у тривалкових клітях (мал. 12.5.б) рухається в одну сторону між нижнім і верхнім, а у зворотну – між середнім і верхнім валками.

Учетырехвалковых клітях (мал. 12.5.в) установлюються опорні валки, які дозволяють застосовувати робочі валки малого діаметра, завдяки чому збільшується витяжка й знижуються деформуючі зусилля.

Універсальні кліті (мал.12.5.г) мають неприводні вертикальні валки, які перебувають між опорами підшипників горизонтальних валків і в одній площині з ними.

88

Шестеренна кліть 6 призначена для розподілу крутного моменту двигуна між валками. Це одноступінчастий редуктор, передатне відношення якого дорівнює одиниці, а роль шестірень виконують шестеренні валки.

Шпинделі призначені для передачі крутного моменту від шестеренної кліті прокатним валянням при відхиленні від співвісності до 10…12 0. При незначнім переміщенні у вертикальній площині застосовують шпинделі трефового типу 3 у комплекті із трефовою муфтою. Внутрішні обриси трефових муфт відповідають формі перетину хвостовика валка або шпинделі. Муфтою передбачений зазор 5…8 мм, що допускає можливість роботи з перекосом 1…2 0. При значних переміщеннях валків у вертикальній площині вісь шпинделя може становити значний кут з горизонтальною площиною, у цьому випадку застосовують шарнірні або універсальні шпинделі 4, які можуть передавати крутний момент прокатним валянням при перекосі шпинделя до 10…12 0.

Мал. 12.5. Робочі кліті прокатних станів

У якості двигуна прокатного стану 9 застосовують двигуни постійного й змінного струму, тип і потужність залежать від продуктивності стану.

Редуктор 8 використовується для зміни чисел обертів при передачі руху від двигуна до валянь. Зубчасті колеса – звичайно шевронні з нахилом спирали 30 0.

По призначенню прокатні стани підрозділяють на стани для виробництва напівпродукту й стани для випуску готового прокату.

Нагрівання металу здійснюють у полум'яних і електричних печах. По розподілі температури печі можуть бути камерні й методичні. У камерних печах періодичного нагрівання температура однакова по всім робочому просторі. У методичних печах температура рабочего простору постійно підвищується від місця завантаження заготовок до місця їх вивантаження. Метал нагрівається поступово, методично. Печі характеризуються високою продуктивністю. Застосовуються в прокатних і ковальськоштампувальних цехах для нагрівання злитків з кольорових металів. Великі злитки перед прокаткою нагрівають у нагрівальних колодязях – різновиду камерних, полум'яних печей.

Уякості транспортних пристроїв у прокатнім виробництві використовують:

•слитковозы й різного виду візка для подачі злитків і заготовок від нагрівальних пристроїв до стану;