- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

91

ЛЕКЦІЯ 13

Продукція прокатного виробництва. Пресування. Волочіння

13.1.Продукція прокатного виробництва

Форма поперечного переріза називається профілем прокату. Сукупність профілів різної форми й розмірів - сортамент.

Залежно від профілю прокат ділиться на чотири основні групи: листовий, сортовий, трубний і спеціальний. Залежно від того нагріта або холодна заготовка надходить у прокатні валки – гарячий і холодний.

Аркушевий прокат зі сталі й кольорових металів підрозділяється на товстолистовий (4…60 мм), тонколистовий (0,2…4мм) і жерсть (менш 0,2 мм). Товстолистовий прокат одержують у гарячому стані, інші види листового прокату – у холодному стані.

Прокатку аркушів і смуг проводять у гладких валках. Серед сортового прокату розрізняють:

•заготовки круглого, квадратного й прямокутного перетину для кування й прокатки;

•прості сортові профілі (коло, квадрат, шестигранник, смуга, стрічка);

•фасонні сортові профілі:

o |

профілі загального призначення (куточок, швелер, тавр, двотавр); |

o |

профілі галузевого призначення (залізничні рейки, автомобільний обід); |

o |

профілі спеціального призначення (профіль для ресор, напилків). |

Трубний прокат одержують на спеціальних трубопрокатних станах. Розрізняють безшовні гарячекатані труби діаметром 25…550 мм і зварені діаметром 5…2500 мм.

Труби є продуктом вторинного переділу круглої й плоскої заготовки.

Загальна схема процесу виробництва безшовних труб передбачає дві операції: 1– одержання товстостінної гільзи (прошивання); 2 – одержання з гільзи готової труби (розкочування).

Перша операція виконується на спеціальних прошивальних станах у результаті поперечно-гвинтової прокатки. Другу операцію виконують на трубопрокатних раскатных станах різних конструкцій: пилигримовых, автоматичних і ін.

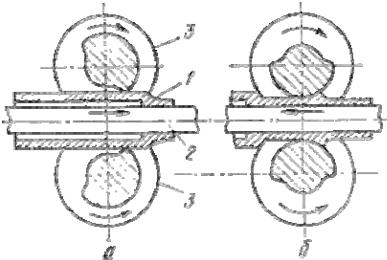

Схема прокатка труб на пилигримовом стані представлена на мал. 13.1.

Мал.13.1. Схема прокатки труб на пилигримовом стані

92

У товстостінну гільзу 1 уводять оправлення (дорн) 2 механізму, що подає, довжина якої більше довжини гільзи. Гільза переміщається до валянь 3, калібр яких розділяється на дві частини: робочу й холосту. Робоча частина валка має робітник, що й калібрує ділянки. Процес роботи полягає в періодичній подачі на певну довжину гільзи разом з оправленням у зазор між валками в момент збігу холостої частини обох валків (мал.13.1.а). Потім виконується процес прокатки, і гільза переміщається в напрямку обертання валків, тобто зворотному ході труби, що прокочується (мал. 13.1.б). При цьому робоча ділянка обжимає гільзу по діаметру й товщині стінки, а ділянка, що калібрує, забезпечує вирівнювання діаметра й товщини стінки. Після виходу з робочої частини оправлення з гільзою просуваються вперед, повертаючись на 900 навколо поздовжньої осі. По закінченню прокатки валки розлучають, що й подає механізм зворотним ходом витягає оправлення із труби.

Зварені труби виготовляють на трубозварювальних агрегатах різними способами: грубним зварюванням, контактним електрозварюванням і ін. зі смуг – штрипсів. Процес одержання труби складається з одержання заготовки у вигляді згорнутої смуги й зварювання її в трубу.

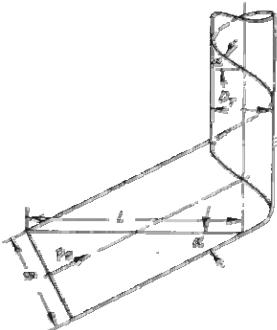

Особливе місце займають стани спірального зварювання. Труби одержують завивкою смуги по спіралі на циліндричних оправленнях з безперервним зварюванням спірального шва автоматичною зварювальною головкою (мал.13.2). Формування здійснюється шляхом пластичного вигину в площині, розташованої під кутом α до поздовжньої осі.

Мал.13.2. Схема формування заготовки при спіральнім зварюванні труби

Переваги способу полягають у наступному: діаметр труби не залежить від ширини вихідного смуги, тому що він визначається й кутом підйому спирали; спіральний шов надає трубі більшу твердість; спірально-зварені труби мають більш точні розміри.

Спеціальні види прокату.

Періодичний профіль – профіль, що змінюється за певним законом, що повторюється по довжині. Періодичні профілі одержують поздовжньою, поперечною й гвинтовою прокаткою.

При поздовжній періодичній прокатці одержують профілі з однобічним періодом, із двостороннім співпадаючим періодом, з незбіжним верхнім і нижнім періодом. Остаточну форму виробу надають за один прохід. Довжина періоду профілю визначається довжиною окружності валка. При кожному оберті валків з них повинен виходити відрізок смуги із

93

цілим числом періодів, тому найбільша довжина періоду не може бути більше довжини окружності валків.

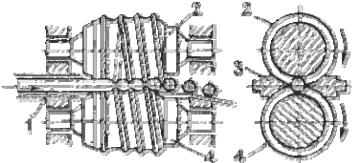

Поперечна прокатка періодичних профілів характеризується тим, що заготовка й готовий профіль являють собою тіла обертання. Схема прокатки на тривалковому стані представлена на мал.13.3.

Мал. 13.3. Схема прокатки на тривалковому стані

Прокатка здійснюється дисковими або конічними валками, розташованими під кутом 120 0 друг до друга. Валки можуть бути встановлені з деяким перекосом. Спосіб полягає в тому, що три приводні хитка 1 обертають заготовку 2, яка примусово переміщається в осьовому напрямку зі значним натягом. Гідравлічний пристрій переміщає затискної патрон 3 разом з металом у напрямку робочого ходу. Під час прокатки валки зближаються й розводяться на необхідний розмір гідравлічною, що стежить системою відповідно до заданого профілю копіювальної лінійки або системою ЧПУ по заздалегідь заданій програмі. Перехід від одного профілю до іншого здійснюється без заміни валків, тільки за рахунок зміни копіра або програми.

Мал. 13.4. Схема прокатки шестірні з осьовою подачею заготовки

Поперечною прокаткою накочують зуби шестірень між двома обертовими валками. Можливі два способи обробки зубів: з осьовою подачею оброблюваної заготовки (пруткова прокатка) і прокатка з радіальною подачею валків (штучна прокатка). Пруткова прокатка шестірень (мал.13.4) застосовується для обробки прямозубих і косозубых шестірень із невеликими модулями ( до 6 мм) і діаметром до 200 мм. Утвір зубів при прокатці здійснюється переміщенням нагрітої в кільцевому індукторі 2 заготовки 1 між

94

двома обертовими зубчастими валками 3, модуль яких дорівнює модулю шестірні, що

прокочується, 4.

На початку прокатки заготовка приводиться в обертання додатковим зубчастим колесом, що перебувають у зачепленні з валками. Після виходу із зачеплення шестірня обертається валками.

Стани гвинтової прокатки широко застосовують для прокатки сталевих куль діаметром 25…125 мм. Схема прокатки представлена на мал.13.5.

Мал.13.5. Схема прокатки куль

Валки 2 і 4 обертаються в одному напрямку, у результаті заготовка 1 одержує обертовий рух. Для осьового переміщення осі валків розташовують під кутом до осі обертання. Від вильоту з валків заготовка охороняється упорами, що центрують, 3. У валках нарізають гвинтові калібри. По характеру деформації калібр розділяється на формуючий - ділянка, де здійснюється захват заготовки і її поступове обтиснення в кулю, і оздоблювальна ділянка, де надаються точні розміри кулі й відбувається його відділення від заготовки. Діаметр валків в 5…6 раз перевищує діаметр куль, що прокочуються, і становить 190…700 мм. Продуктивність стану визначається числом обертів валків, тому що за один оберт Існують стани для прокатки ребристих труб, для накатки різьблення і т.д.

13.2.Пресування

Пресування – вид обробки тиском, при якім метал видавлюється із замкненої порожнини через отвір у матриці, відповідне до перетину прессуемого профілю.

Це сучасний спосіб одержання різних профільних заготовок: прутків діаметром 3…250 мм, труб діаметром 20…400 мм із товщиною стінки 1,5…15 мм, профілів складного перетину суцільних і порожніх із площею поперечного переріза до 500 див2.

Уперше метод був науково обґрунтований академіком Курнаковым Н.С. в 1813 році й застосовувався головним чином для одержання прутків і труб з олов'янисто-свинцевих сплавів. У цей час у якості вихідної заготовки використовують злитки або прокат з углеродистых і легованих сталей, а також з кольорових металів і сплавів на їхній основі (мідь, алюміній, магній, титан, цинк, нікель, цирконій, уран, торий).

Технологічний процес пресування включає операції:

•підготовка заготовки до пресування (разрезка, попереднє обточування на верстаті, тому що якість поверхні заготовки впливає на якість і точність профілю);

•нагрівання заготовки з наступним очищенням від окалини;

•укладання заготовки в контейнер ;

•безпосередньо процес пресування;

•обробка виробу (відділення прес-залишку, разрезка).

95

Пресування проводиться на гідравлічних пресах з вертикальним або горизонтальним розташуванням плунжера, потужністю до 10 000 т.

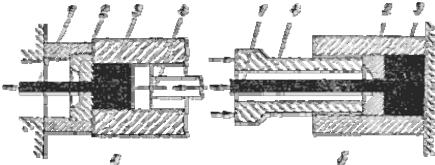

Застосовуються дві методи пресування: прямій і зворотний (мал. 13.6.)

При прямім пресуванні рух пуансона преса й витікання металу через отвір матриці відбуваються в одному напрямку. При прямім пресуванні потрібно прикладати значно більше зусилля, тому що частина його затрачається на подолання тертя при переміщенні металу заготовки усередині контейнера. Прес-залишок становить 18…20 % від маси заготовки ( у деяких випадках – 30…40 %). Але процес характеризується більш високою якістю поверхні, схема пресування більш проста.

Мал. 13.6. Схема пресування прутка прямим (а) і зворотним (б) методом

1 – готовий пруток; 2 – матриця; 3 – заготовка; 4 - пуансон При зворотнім пресуванні заготовку закладають у глухий контейнер, і вона при

пресуванні залишається нерухливої, а витікання металу з отвору матриці, яка кріпиться на кінці порожнього пуансона, відбувається в напрямку, зворотному руху пуансона з матрицею. Зворотне пресування вимагає менших зусиль, прес-залишок становить 5…6 %. Однак менша деформація приводить до того, що пресований пруток зберігає сліди структури литого металу. Конструктивна схема більш складна

Процес пресування характеризується наступними основними параметрами: коефіцієнтом витяжки, ступенем деформації й швидкістю витікання металу з очка матриці.

Коефіцієнт витяжки λ визначають як відношення площі перетину контейнера Fk до площі перетину всіх отворів матриці Fm.

Ступінь деформації:

ε = Fk - Fm/ Fk x 100%

Швидкість витікання металу з очка матриці пропорційна коефіцієнту витяжки й визначається по формулі:

Vm = Fk x Vp/ Fm = λ x Vp

де: Vp – швидкість пресування (швидкість руху пуансона).

При пресуванні метал зазнає всебічному нерівномірному стиску й має дуже високу пластичність.

До основних перевагам процесу ставляться:

•можливість обробки металів, які через низьку пластичність іншими методами обробити неможливо;

•можливість одержання практично будь-якого профілю поперечного переріза;

•одержання широкого сортаменту виробів на тому самому пресовім устаткуванні із заміною тільки матриці;

•висока продуктивність, до 2…3 м/хв.