- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

117

ЛЕКЦІЯ 17

17.1.Холодне штампування

Холодне штампування проводиться в штампах без нагрівання заготовок і супроводжується деформаційним зміцненням металу.

Холодне штампування є одним з найбільш прогресивних методів одержання високоякісних заготовок невеликих і точних зі сталі й кольорових металів. Вона забезпечує досить високу точність і малу шорсткість поверхні при малих відходах металу й низької трудомісткості й собівартості виготовлення виробів. Можливість здійснення холодного штампування і якість заготовок визначаються якістю вихідного матеріалу. Велике значення має підготовка поверхні заготовок: видалення окалини, забруднень і поверхневих дефектів.

Процеси холодного штампування часто виконують за кілька технологічних переходів, поступово наближаючи форму й розміри заготовок до форми й розмірам готових виробів і здійснюючи проміжний отжиг для зняття наклепу й відновлення пластичних властивостей металу. Залежно від характеру деформування й конструкції штампів холодне штампування ділять на об'ємну й листову.

17.2.Об'ємне холодне штампування

Холодне об'ємне штампування виконують на пресах або спеціальних холодноштамповочных автоматах. Основними її різновидами є: висадження, видавлювання, об'ємне формування, карбування.

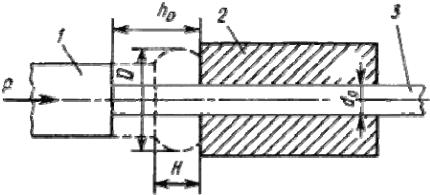

Висадження – утвір на заготовці місцевих стовщень необхідної форми в результаті опади її кінця (мал. 17.1).

Мал.17.1. Схема висадження

Заготовкою звичайно служить холоднотягнений матеріал у вигляді дроту або прутка із чорних або кольорових металів. Висадженням виготовляють стандартні й спеціальні кріпильні вироби, кулачки, валитшестірні, деталі електронної апаратури, електричні контакти і т.д.

Довжина частини, що висаджується (ho) розраховується з урахуванням обсягу необхідного стовщення V по формулі: ho= 4 V V/π x do2.

Розрахунок числа переходів проводиться в основному по співвідношенню довжини, що висаджується частини (ho) і діаметра заготовки (do), яке характеризує стійкість до поздовжнього вигину. При ho/do < 2.3 використовують один перехід, при ho/do < 5 – два

118

переходи, при ho/do < 8 – три переходи. При великій кількості переходів відбувається зміцнення металу, тому потрібно отжиг.

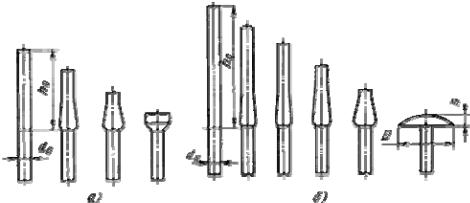

Послідовність переходів виготовлення деталей показана на мал. 17.2.: за три переходи (мал. 17.2.а); за п'ять переходів (мал. 17.2.б).

Мал.17.2. Послідовність переходів виготовлення деталі

Висадження здійснюється на пресах, горизонтально-кувальних машинах, автоматичних лініях, оснащених холодновысадочными прес-автоматами.

Видавлювання – формоутворення суцільних або порожніх виробів, завдяки пластичному плину металу із замкненого обсягу через отвори відповідної форми.

Особливістю процесу є утвір у вогнищі деформації схеми тривісного нерівномірного стиску, що підвищує технологічну пластичність матеріалу.

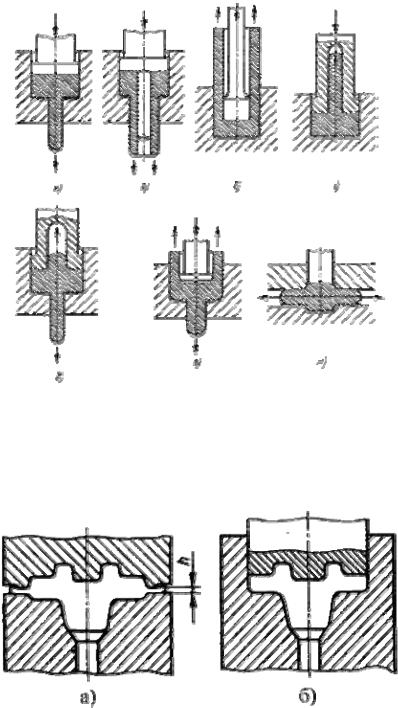

Розрізняють пряме, зворотне, бічне й комбіноване видавлювання (мал. 17.3).

При прямім видавлюванні метал тече з матриці 2 у напрямку, що збігається з напрямком руху пуансона 1 (мал.17.3.а, 17.3.б). Цим способом можна одержати деталі типу стрижня зі стовщенням, трубки із фланцем, склянки із фланцем.

При зворотнім видавлюванні метал тече в напрямку, протилежному напрямку руху пуансона, у кільцевий зазор між пуансоном і матрицею для одержання порожніх деталей із дном (мал. 17.3.в) або в порожній пуансон для одержання деталей типу стрижня із фланцем (мал. 17.3.г).

При бічнім видавлюванні метал тече в бічні отвори матриці під кутом до напрямку руху пуансона (мал.17.3.ж). Таким чином, можна одержати деталі типу трійників, хрестовин і т.п. Для забезпечення видалення заготовок зі штампа матрицю виконують, що полягає із двох половинок із площиною рознімання, що проходить через осьові лінії вихідної заготовки й одержуваного відростка.

При комбінованім видавлюванні метал тече по декільком напрямкам (мал.17.3.д, 17.3.е). Можливі комбінації різних схем.

Заготовки для видавлювання відрізають від прутків або вирубують із аркуша. Розмір заготовок розраховують із урахуванням втрат на наступну обробку. Форма заготовки і її розміри для порожніх деталей без фланця відповідають зовнішнім розмірам деталі; для деталей із фланцем – діаметру фланця; для деталей стрижневого типу – розмірам головки.

Видавлювання можна здійснювати й у гарячому стані.

119

Мал. 17.3. Схеми видавлювання:

а,б – прямого; в, г – зворотного; д, е – комбінованого; ж - бічного

Об'ємне формування – формоутворення виробів шляхом заповнення металом порожнини штампа.

Схеми об'ємного формування представлені на мал.17.4.

Мал.17.4. Схеми об'ємного формування: а – у відкритих штампах; б – у закритих штампах

Вона проводиться у відкритих штампах, де надлишки металу випливають у спеціальну порожнину для утвору облоя (мал.17.4.а), і в закритих штампах, де облой не утворюється (мал.17.4.б). Формування в закритих штампах застосовують рідше через більші складність і вартості одержання заготовок точного обсягу, необхідності використання могутнішого встаткування й меншої стійкості штампів. У закритих штампах одержують в основному деталі з кольорових металів.

Об'ємним формуванням виготовляють просторові деталі складних форм, суцільні й з отворами. Холодне об'ємне формування вимагає значних питомих зусиль внаслідок високого опору металу деформуванню в умовах холодної деформації й зміцнення металу в процесі деформації. Зміцнення супроводжується зниженням пластичності металу. Для полегшення процесу деформування оформлення деталі розчленовується на переходи, між

120

якими заготовку піддають рекристаллизационному отжигу. Кожний перехід здійснюють у спеціальному штампі, а між переходами обрізають облой для зменшення зусилля деформування й підвищення точності розмірів деталей.

Заготовкою служить смуга або пруток, причому процес штампування може здійснюватися безпосередньо в смузі або прутку або зі штучних заготовок.

У якості встаткування використовують преси, однопозиційні й багатопозиційні автомати.

Карбування – утвір рельєфних зображень на деформируемом матеріалі.

Карбування здійснюється в закритих штампах на карбувальних фрикційних і гідравлічних пресах.

При холоднім штампуванні коефіцієнт використання матеріалу досягає 95 %. При холоднім деформуванні формується сприятлива орієнтована волокниста структура металу, що надає деталям високу усталостную міцність при динамічних навантаженнях. Це дозволяє одержувати конструкції з меншими розмірами й металоємністю, чому в конструкцій, отриманих обробкою різанням, не знижуючи при цьому їх надійність. Але для холодного об'ємного штампування потрібно дорогий спеціальний інструмент, що робить доцільним її застосування тільки в масовому й крупносерийном виробництвах.

17.3.Листове штампування

Листове штампування – один з видів холодної обробки тиском, при якім аркушевий матеріал деформується в холоднім або підігрітому стані.

Листовим штампуванням виготовляються різноманітні плоскі й просторові деталі – від дрібних, масою від часток грама й розмірами в частки міліметра (секундна стрілка годин), до середніх (металевий посуд, кришки, кронштейни) і великих (лицювальні деталі автомобілів).

Товщина заготовки при листовім штампуванні звичайно не більш 10 мм, але іноді може перевищувати 20 мм, у цьому випадку штампування здійснюється з попереднім підігрівом до кувальних температур.

При листовім штампуванні використовують: низьковуглецеві сталі, пластичні леговані сталі, кольорові метали й сплави на їхній основі, дорогоцінні метали, а також неметалічні матеріали: органічне скло, фетр, целулоїд, текстоліт, повсть і ін.

Листове штампування широко застосовують у різних галузях промисловості, особливо, автомобілебудуванні, ракетобудуванні, літакобудуванні, приладобудуванні, електротехнічній промисловості.

Основні переваги листового штампування:

•можливість виготовлення міцних легенів і твердих тонкостінних деталей простий і складної форми, одержати які іншими способами неможливо або важко;

•високі точність розмірів і якість поверхні, що дозволяють до мінімуму скоротити механічну обробку;

•порівняльна простота механізації й автоматизації процесів штампування, що забезпечує високу продуктивність (30 000…40 000 деталей у зміну з однієї машини);

•гарна пристосовність до масштабів виробництва, при якій листове штампування може бути економічно вигідна й у масовому, і в дрібносерійному виробництвах.

Холодне листове штампування полягає у виконанні в певній послідовності розділових і формозмінних операцій, за допомогою яких вихідним заготовкам надають форму й розміри деталі.