- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

140

ЛЕКЦІЯ 21

Електрофізичні й електрохімічні методи обробки (ЭФЭХ)

21.1.Характеристика електрофізичних і електрохімічних методів обробки

Ці методи призначені в основному для обробки заготовок з дуже міцних, досить грузлих, тендітних і неметалічних матеріалів.

Ці методи мають наступні переваги:

–відсутнє силовий вплив інструмента на заготовку (або дуже мало й не впливає на сумарну погрішність обробки);

–дозволяють міняти форму поверхні заготовки й впливають на стан поверхневого шару: наклеп обробленої поверхні не утворюється, дефектний шар незначний; підвищуються корозійні, прочностные й інші експлуатаційні характеристики поверхні;

–можна обробляти дуже складні зовнішні й внутрішні поверхні заготовок.

ЭФЭХ методи обробки є універсальними й забезпечують безперервність процесів при одночаснім формоутворенні всієї оброблюваної поверхні. Ці методи впроваджуються в різних галузях промисловості.

21.2.Електроерозійні методи обробки

Ці методи засновані на явищі ерозії електродів зі струмопровідних матеріалів при пропущенні між ними імпульсного електричного струму.

Розряд між електродами відбувається в газовім середовищі або при заповненні межэлектродного простору діелектричною рідиною – гас, мінеральне масло.

При наявності різниці потенціалів на електродах відбувається іонізація межэлектродного простору. При певному значенні різниці потенціалів – утворюється канал провідності, по якім спрямовується електроенергія у вигляді імпульсного іскрового або дугового розряду.

На поверхні заготовки температура зростає до 10000…12000 0C. Відбувається миттєве оплавлення й випар елементарного обсягу металу й на оброблюваній поверхні утворюється лунка.

Вилучений метал застигає в діелектричній рідині у вигляді гранул діаметром

0,01…0,005 мм.

При безперервнім підведенні до електродів імпульсного струму процес ерозії триває доти, поки не буде вилучений увесь метал, що перебуває між електродами на відстані, при якім можливий електричний пробій (0,01…0,05 мм) при заданій напрузі.

Для продовження процесу необхідно зблизити електроди до зазначеного відстані. Електроди зближаються автоматично за допомогою систем, що стежать.

21.3.Електроіскрова обробка

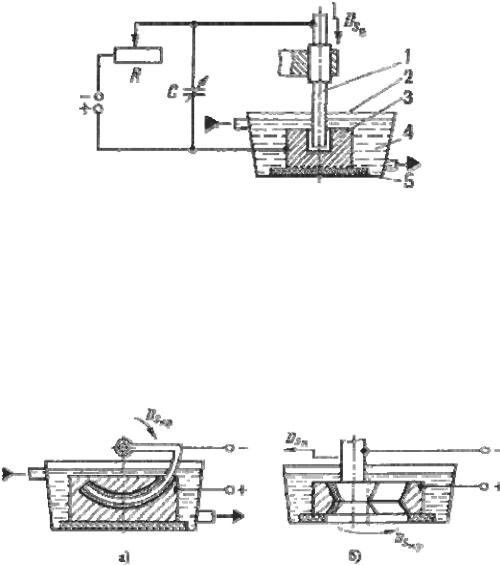

Схема електроіскрової обробки представлена на мал. 21.1.

При електроіскровій обробці – використовують імпульсні іскрові розряди між електродами (оброблювана заготовка (анод) – інструмент (катод)).

Конденсатор /заряджається через резистор / від джерела постійного струму напругою 100…200 В. Коли напруга на електродах 1 і 3 досягає пробійного утворюється канал, через який здійснюється іскровий розряд енергії, накопиченої конденсатором.

Тривалість імпульсу 20…200 мкс.

Точність обробки до 0,002 мм, Rz 0,63…0,16 мкм.

Для забезпечення безперервності процесу (зазор = const) верстат

141

Мал.21.1. Схема електроіскрового верстата:

1– електроднінструмент; 2 – ванна; 3 – заготовкааелектрод; 4 – діелектрична рідина; 5

–ізолятор

изабезпечуються системою, що стежить системою й, автоматичної подачі інструмента.

Одержують наскрізні отвори будь-якої форми поперечного переріза, глухі отвори й порожнини, отвору із криволінійними осями, вирізують заготовки з аркуша, виконують плоске, кругле й внутрішнє шліфування.

Виготовляють штампи й прес-форми, фильеры, різальний інструмент. Схеми електроіскрової обробки представлені на мал. 21.2.

Мал. 21.2. Схеми електроіскрової обробки:

а – прошивання отвору із криволінійною віссю; б – шліфування внутрішньої поверхні фильеры

Електроіскрову обробку застосовують для зміцнення поверхневого шару металу. На поверхню виробу наносять тонкий шар металу або композиційного матеріалу. Подібні покриття підвищують твердість, зносостійкість, жаростійкість, ерозійну стійкість і так далі.

21.4.Электроимпульсная обробка

При электроимпульсной обробці використовують електричні імпульси великої тривалості (5…10 мс), у результаті чого відбувається дуговий розряд.

Більші потужності імпульсів від електронних генераторів забезпечують високу продуктивність обробки.

Электроимпульсную обробку доцільно застосовувати при попередній обробці штампів, турбінних лопаток, фасонних отворів у деталі з коррозионноостійких і жароміцних сплавів.

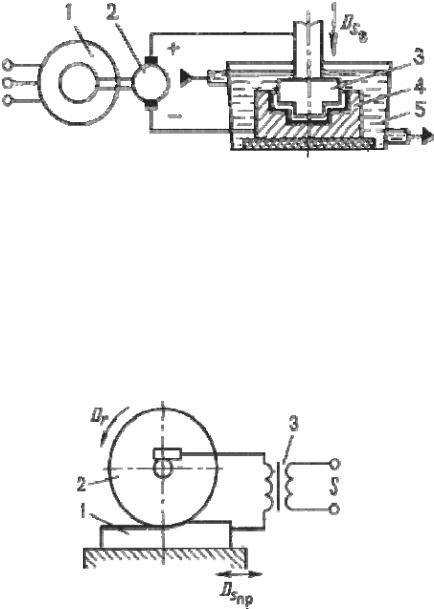

Схема обробки показана на мал.21.3.

142

Мал. 21.3. Схема электроимпульсной обробки:

1 – електродвигун; 2 – імпульсний генератор постійного струму; 3 – інструментнелектрод; 4 – заготовкааелектрод; 5 – ванна.

Електроконтактна обробка.

Електроконтактна обробка заснована на локальнім нагріванні заготовки в місці контакту з електродомнінструментом і видаленні розм'якшеного або розплавленого металу із зони обробки механічним способом: відносним рухом заготовки або інструмента.

Джерелом теплоти служать імпульсні дугові розряди.

Цей вид обробки рекомендується для великих деталей з углеродистых і легованих сталей, чавуну, кольорових сплавів, тугоплавких і спеціальних сплавів (мал.21.4).

Мал. 21.4. Схема електроконтактної обробки плоскої поверхні:

1 – оброблювана заготовка; 2 – інструментнелектрод; 3 – трансформатор

Цей метод застосовують для зачищення виливків від заток, відрізки ливникових систем, зачищення прокату, шліфування корозійних деталей з важкооброблюваних сплавів.

21.5.Електрохімічна обробка

Електрохімічна обробка заснована на законах анодного розчинення металів при електролізі.

При проходженні електричного струму через електроліт на поверхні заготовки відбуваються хімічні реакції, і поверхневий шар металу перетворюється в хімічну сполуку.

Продукти електролізу переходять у розчин або віддаляються механічним способом. Продуктивність цього способу залежить від електрохімічних властивостей

електроліту, оброблюваного матеріалу й щільності струму.

Електрохімічне полірування.

143

Електрохімічне полірування здійснюється у ванні, заповненої електролітом (розчини кислот і лугів).

Оброблювану заготовку підключають до катода (мал. 21.5). Катодом служить металева пластинка зі свинцю, міді, стали (іноді електроліт підігрівають).

Мал. 21.5. Схема електрохімічного полірування:

1 – ванна; 2 – оброблювана заготовка; 3 – пластина-електрод; 4 – електроліт; 5 - мікровиступ; 6 – продукти анодного розчинення

При подачі напруги починається процес розчинення металу заготовки (в основному на виступах мікронерівностей). У результаті вибіркового розчинення, мікронерівності згладжуються, і оброблювана поверхня здобуває металевий блиск.

Поліпшуються електрофізичні характеристики деталей: зменшується глибина мікротріщин, поверхневий шар не деформується, виключаються зміцнення й термічні зміни структури, підвищується корозійна стійкість.

Цим методом одержують поверхні під гальванічні покриття, доводять робочі поверхні різального інструменту, виготовляють тонкі стрічки й фольгу, очищають і декоративно обробляють деталі.

21.6.Електрохімічна розмірна обробка

Електрохімічна розмірна обробка виконується в струмені електроліту, прокачиваемого під тиском через межэлектродный проміжок.

Електроліт розчиняє заготовки, що утворюються на поверхні, – анода солі й видаляє їх із зони обробки. Висока продуктивність процесу полягає в тому, що одночасно обробляється вся поверхня заготовки.

Ділянки, що не вимагають обробки, ізолюють. Інструменту надають форму, зворотну формі оброблюваної поверхні. Формоутворення відбувається по методу копіювання ( мал. 21.6).

Мал. 21.6. Схема електрохімічної розмірної обробки: 1 – інструмент – катод; 2 – заготовка – анод