- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

76

ЛЕКЦІЯ 11

Технологія обробки тиском. Загальні відомості

Обробкою тиском називаються процеси одержання заготовок або деталей машин силовим впливом інструмента на вихідну заготовку з вихідного матеріалу.

Пластичне деформування при обробці тиском, що полягає в перетворенні заготовки простої форми в деталь більш складної форми того ж обсягу, ставиться до маловідходної технології.

Обробкою тиском одержують не тільки задану форму й розміри, але й забезпечують необхідна якість металу, надійність роботи виробу.

Висока продуктивність обробки тиском, низька собівартість і висока якість продукції привели до широкого застосування цих процесів.

11.1.Класифікація процесів обробки тиском

Пластичне деформування в обробці металів тиском здійснюється при різних схемах напруженого й деформованого станів, при цьому вихідна заготовка може бути об'ємним тілом, прутком, аркушем.

По призначенню процеси обробки металів тиском групують у такий спосіб:

–для одержання виробів постійного поперечного переріза по довжині (прутків, дроту, стрічок, аркушів), застосовуваних у будівельних конструкціях або в якості заготовок для наступного виготовлення деталей – прокатка, волочіння, пресування;

–для одержання деталей або заготовок, що мають форми й розміри, наближені до розмірів і формам готових деталей, що вимагають механічної обробки для додання їм остаточних розмірів і заданого якості поверхні – кування, штампування.

Основними схемами деформування об'ємної заготовки є:

–стиск між площинами інструмента – кування;

–ротаційне обтиснення обертовими валками – прокатка;

–затікання металу в порожнину інструмента – штампування;

–видавлювання металу з порожнини інструмента – пресування;

–витягування металу з порожнини інструмента – волочіння.

Характер пластичної деформації залежить від співвідношення процесів зміцнення й разупрочнения. Губкиным С.І. запропоновано розрізняти види деформації й, відповідно, види обробки тиском.

Гаряча деформація – деформація, після якої метал не одержує зміцнення. Рекристалізація встигає пройти повністю, нові равноосные зерна повністю заміняють деформовані зерна, викривлення кристалічних ґрат відсутні. Деформація має місце при температурах вище температури початку рекристалізації.

Неповна гаряча деформація характеризується незавершеністю процесу рекристалізації, яка не встигає закінчитися, тому що швидкість її недостатня в порівнянні зі швидкістю деформації. Частина зерен залишається деформованими й метал упрочняется. Виникають значні залишкові напруги, які можуть привести до руйнування. Така деформація найбільш імовірна при температурі, що незначно перевищує температуру початку рекристалізації. Її слід уникати при обробці тиском.

При неповній холодній деформації рекристалізація не відбувається, але протікають процеси повернення. Температура деформації трохи вище температури повернення, а швидкість деформації менше швидкості повернення. Залишкові напруги значною мірою знімаються, інтенсивність зміцнення знижується.

При холодній деформації разупрочняющие процеси не відбуваються. Температура холодної деформації нижче температури початку повернення.

77

Холодна й гаряча деформації не пов'язані з деформацією з нагріванням або без нагрівання, а залежать тільки від протікання процесів зміцнення й разупрочнения. Тому, наприклад, деформація свинцю, олова, кадмію й деяких інших металів при кімнатній температурі є із цього погляду гарячою деформацією.

11.2.Схеми напруженого й деформованого станів

Схеми напруженого стану графічно відображають наявність і напрямок головних напруг у розглянутій крапці тіла.

Напруги в крапці зображуються як напруги на три нескінченно малих гранях куба, відповідно перпендикулярних головним осям.

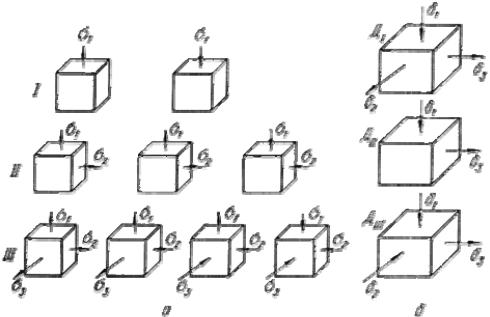

Можливі дев'ять схем напруженого стану (мал. 11.1.а). Напружений стан у крапці може бути лінійним, плоским або об'ємним.

Рис. 11.1. Схеми напруженого (а) і деформованого (б) станів: I – лінійний напружений стан; II – плоске; III – об'ємне

Схеми з напругами одного знака називають однойменними, а з напругами різних знаків – різнойменними. Умовно розтягувальні напруги вважають позитивними, зі стискаючі – негативними.

Схема напруженого стану впливає на пластичність металу. На значення головних напруг впливають сили тертя, що виникають у місці контакту заготовки з інструментом, і форма інструмента. В умовах всебічного нерівномірного стиску при пресуванні, куванні, штампуванні стискаючі напруги перешкоджають порушенню межкристаллических зв'язків, сприяють розвитку внутрікристалічних зрушень, що сприятливо позначається на процесах обробки металів тиском. У реальних процесах обробки тиском у більшості випадків зустрічаються схеми всебічного стиску й стану з одним розтягувальним і двома стискаючими напругами.

Схема деформованого стану графічно відображає наявність і напрямок деформації по трьом взаємно перпендикулярним напрямкам.

Можливі три схеми деформованого стану (мал. 11.1.б).

При схемі Д I зменшуються розміри тіла по висоті, за рахунок цього збільшуються два інших розміру (осаду, прокатка).

78

При схемі Д II відбувається зменшення одного розміру, частіше висоти, інший розмір (довжина) збільшується, а третій (ширина) не змінюється. Наприклад, прокатка широкого аркуша, коли його ширина в процесі прокатки практично не змінюється. Це схема плоскої деформації.

Найбільш раціональної з погляду продуктивності процесу обробки тиском є схема Д III: розміри тіла зменшуються по двом напрямкам, і збільшується третій розмір (пресування, волочіння).

Сукупність схем головних напруг і головних деформацій характеризують пластичність металу. Напружений стан при пресуванні металу характеризується такою ж схемою напруженого стану, як при куванні, а схема головних деформацій характеризується двома деформаціями стиску й однієї – розтягання. При куванні й штампуванню розтягувальні напруги відіграють більшу роль, тому пластичність металу менше.

11.3.Закономірності обробки тиском. Характеристики деформацій

Процесам обробки металів тиском властиві певні закономірності.

Закон сталості обсягу. Пластична деформація практично не впливає на щільність металу, тому діє закон сталості обсягу: обсяг тіла при його пластичній деформації залишається незмінним:

H x B x L = h x b x l; hbl/HBL = 1

де:

H – висота;

B – ширина;

L – довжина – розміри тіла до деформації; h – висота;

b – ширина;

l – висота – розміри тіла після деформації.

Закон застосовується для розрахунків обсягу й розмірів вихідної заготовки, необхідному для одержання кування із заданими розмірами, а також переходів і зміни розмірів заготовки в процесі деформування.

Закон подоби. При здійсненні в однакових умовах тих самих процесів пластичного деформування геометрично подібних тіл з однакового матеріалу відношення зусиль деформування дорівнює квадрату, а відношення витрачених робіт – кубу відносин відповідних лінійних розмірів. Цей закон, заснований на принципі моделювання, використовується для наближеного визначення зусиль деформування й затрачуваної роботи.

Закон найменшого опору. У випадку можливості переміщення крапок деформируемого тіла в різних напрямках, кожна крапка переміщається в напрямку найменшого опору.

Закон дозволяє врахувати кращий напрямок плину металу, визначити, яка частина порожнини штампа заповниться швидше, які розміри й форму буде мати поперечний переріз заготовки в результаті її обробки тиском.

За цим законом, при наявності тертя на контактній поверхні, заготовка прямокутного перетину при осаді буде здобувати округлу форму, що має найменший периметр при даній площі.

У цьому випадку напрямком найменшого опору є найкоротша нормаль до периметра перетину.

79

Деформацію прийнято оцінювати наступними величинами.

1.Абсолютні деформації: H – h = ∆h – обтиснення; b – B = ∆b– розширення; l – L = ∆l– подовження.

2.Відносні деформації:

∆h/H або ∆h/h– відносне обтиснення або відносна висотна деформація; ∆b/B або ∆b/b/– відносне розширення або відносна поперечна деформація; ∆l/L або ∆l/l – відносне подовження або відносна поздовжня деформація.

3. Коефіцієнт, що визначає зміна довжини оброблюваного виробу – µ = l/L. Його називають витяжкою або коефіцієнтом витяжки.

Згідно із законом сталості обсягу µ = F/f (де: F – площа поперечного переріза до деформації, f – площа поперечного переріза після деформації).

Швидкість деформації – зміна відносної деформації в одиницю часу: W = dε/dt; Wср = ε/t (c-1, %/c)

де: ε– ступінь деформації; t – час.

Швидкість деформації слід відрізняти від швидкості руху деформуючого інструмента

й швидкості плину металу при деформації. Діапазон швидкостей деформації становить 10

–1 … 10 3, з –1.

11.4.Технологічні властивості

При виборі металу або сплаву для виготовлення виробу різними способами обробки тиском ураховується здатність матеріалу до даного методу обробки.

Ковкість – властивість металу змінювати свою форму під дією ударів або тиску, не руйнуючись.

Ступінь ковкості залежить від багатьох параметрів. Найбільш істотним з них є пластичність, що характеризує здатність матеріалу деформуватися без руйнування. Чим вище пластичність матеріалу, тем більший ступінь сумарного обтиснення він витримує.

В умовах обробки металів тиском на пластичність впливають багато факторів: состав і структура деформируемого металу, характер напруженого стану при деформації, нерівномірність деформації, швидкість деформації, температура деформації й ін. Змінюючи ті або інші фактори, можна змінювати пластичність.

Состав і структура металу. Пластичність перебуває в прямої залежності від хімічного складу матеріалу. З підвищенням змісту вуглецю в сталі пластичність падає. Великий вплив виявляють елементи, що входять до складу сплаву як домішки. Олово, сурма, свинець, сірка не розчиняються в металі й, розташовуючись по границях зерен, послабляють зв'язки між ними. Температура плавлення цих елементів низька, при нагріванні під гарячу деформацію вони плавляться, що приводить до втрати пластичності.

Пластичність залежить від структурного стану металу, особливо при гарячій деформації. Неоднорідність мікроструктури знижує пластичність. Однофазні сплави, за інших рівних умов, завжди пластичнее, чому двофазні. Фази мають неоднакові механічні властивості, і деформація виходить нерівномірної. Дрібнозернисті метали пластичнее грубозернистих. Метал злитків менш пластичний, чому метал прокачаної або кутої заготовки, тому що лита структура має різку неоднорідність зерен, включення й інші дефекти.

Характер напруженого стану. Той самий матеріал проявляє різну пластичність при зміні схеми напруженого стану. Ще в 1912 році німецька вчена Кишеня осаджувала зразки з мармуру й піщанику, поміщені в товстостінний циліндр, у який нагнітався гліцерин під тиском до 170 МН/м2. Деформація відбувалася при схемі всебічного стиску. У результаті залишкова деформація зразків склала 9 %, надалі вдалося досягтися деформації в 78 %.