- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

103

складатися з однієї або двох частин, у яких є порожнина з конфігурацією кування або її окремих ділянок.

Технологічний процес кування включає операції: різання вихідної заготовки в необхідний розмір, нагрівши матеріалу до необхідної температури, формотворну операцію, очищення заготовок від окалини, контроль кування.

Точність і продуктивність різання визначається способом різання.

На практиці звичайно застосовують нагрівання в полум'яній печі, як спосіб, що не вимагає додаткових витрат.

Основна операція включає переходи: установку – зняття заготовки, формозмінну операцію (осідання, витяжку, прошивання і т.д.).

Очищення кувань від окалини здійснюють у галтовочных барабанах, обдуванням сталевим дробом, травленням у водяних розчинах сарною або соляної кислоти.

При контролі кувань виявляють зовнішні й внутрішні дефекти, перевіряють відповідність геометричним і функціональним технічним умовам.

14.5.Устаткування для кування

У якості встаткування застосовуються кувальні молоти й кувальні преси. Устаткування вибирають залежно від режиму кування даного металу або сплаву, маси

кування і її конфігурації. Необхідну потужність устаткування визначають по наближених формулах або довідкових таблицях.

Молоти – машини динамічної ударної дії. Тривалість деформації на них становить тисячні частки секунди. Метал деформується за рахунок енергії, накопиченої падаючими частинами молота до моменту їх зіткнення із заготовкою. Частина енергії губиться на пружні деформації інструмента й коливання шабота – деталі, на яку встановлюють нижній бойок. Чим більше маса шабота, тем вище КПД. Звичайно маса шабота в 15 раз перевищує масу падаючих частин, що забезпечує КПД на рівні 0,8…0,9.

Для одержання кувань масою до 20 кг застосовують кувальні пневматичні молоти, що працюють на стисненім повітрі. Сила удару визначається силою тиску стисненого повітря, і може регулюватися в широких межах. Маса падаючих частин становить 50…1000 кг. Основні параметри молотів регламентуються Дст.

Для одержання кувань масою до 350 кг застосовують кувальні пароповітряні молоти. Вони приводяться в дію пором або стисненим повітрям тиском 0,7…0,9 Мпа. Маса падаючих частин становить 1000…8000 кг. Параметри регламентуються Дст.

Розрізняють молоти простої дії, коли пара або повітря тільки піднімають поршень, і подвійної дії, коли енергоносій створює додаткове деформуюче зусилля.

Преси кувальні гідравлічні – машини статичної дії. Тривалість деформації становить до десятків секунд. Метал деформується додатком сили, створюваної за допомогою рідини (водної емульсії або мінерального масла), подаваної в робочий циліндр преса. Вибираються преси по номінальнім зусиллю, яке становить 5…100 МН. Застосовують в основному для одержання великих заготовок зі злитків.

14.6.Конструювання кутих заготовок

Креслення кування становлять по робочім кресленню деталі встановленням припусків на механічну обробку, допусків на кування й напусків на кування. Значення цих величин установлюються Дст: на кування, одержувані на молотах – ДЕРЖСТАНДАРТ 7829; на кування, одержувані на пресах – ДЕРЖСТАНДАРТ 7869.

104

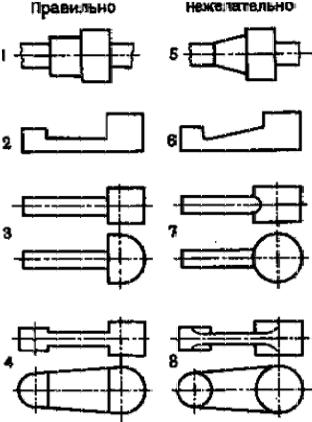

При розробці креслення кування слід ураховувати специфіку техніки кування й уникати нехарактерних для неї форм і конфігурацій. Кування повинні бути простими, обкресленими циліндричними поверхнями й площинами (мал.14.5, 1…4).

Мал.14.5. Правильні й небажані форми кувань

У куваннях слід уникати конічних (мал.14.5, 5) і клинових (мал.14.5, 6) поверхонь, взаємних перетинань циліндричних поверхонь (мал. 14.5, 7), а також перетинань циліндричних поверхонь із призматичними ділянками деталей (мал. 14.5, 8). Переважніше призначати однобічні виступи, замість двосторонніх, особливо для дрібних деталей. Слід уникати ребристих перетинів, бобышек, виступів і т.п., тому що ці елементи в більшості випадків одержати куванням неможливо. Ребра жорсткості в куваннях неприпустимі. Деталі з різкою різницею розмірів поперечних перерізів або складної форми слід заміняти комбінацією більш простих кутих деталей. Деталі складної форми доцільно виконувати звареними з декількох кувань або з кутих і литих елементів.