- •1.1. Сучасне металургійне виробництво і його продукція

- •1.2. Матеріали для виробництва металів і сплавів

- •1.3. Виробництво чавуну.

- •1.4. Виплавка чавуну.

- •1.5. Продукти доменної плавки

- •ЛЕКЦІЯ 2

- •2.1. Процеси прямого одержання заліза з руд

- •2.2. Одержання губчатого заліза в шахтних печах.

- •2.3. Відновлення заліза в киплячому шарі.

- •2.4. Одержання губчатого заліза в капсулахатиглях.

- •2.5. Виробництво сталі

- •ЛЕКЦІЯ 3

- •3.1. Виробництво сталі

- •3.2. Розливання сталі

- •3.3. Способи підвищення якості стали

- •3.4. Виробництво кольорових металів>

- •ЛЕКЦІЯ 4

- •4.1. Зварювальне виробництво. Зварювання плавленням

- •4.2. Зварювання плавленням

- •4.3. Плазмове зварювання

- •4.4. Електрошлакове зварювання.

- •4.5. Променеві способи зварювання

- •4.6. Газове зварювання

- •ЛЕКЦІЯ 5

- •5.1. Зварювання тиском

- •5.2. Контактне зварювання

- •5.3. Дифузійне зварювання

- •5.4. Зварювання тертям

- •5.5. Зварювання вибухом

- •5.6. Тип звареного з'єднання

- •5.7. Спеціальні термічні процеси у зварювальнім виробництві

- •5.8. Напилювання

- •5.9. Пайка

- •ЛЕКЦІЯ 6

- •6.1. Заготівельне виробництво

- •6.2. Загальні принципи вибору заготовки

- •6.3. Основні фактори, що впливають на вибір способу одержання заготовки.

- •6.4. Ливарне виробництво

- •6.5. Класифікація литих заготовок.

- •6.6. Ливарні сплави

- •6.7. Ливарні властивості сплавів

- •6.8. Ливарні сплави

- •ЛЕКЦІЯ 7

- •7.1. Виготовлення виливків у піщаних формах

- •7.2. Модельний комплект

- •7.3. Виготовлення ливарних форм

- •7.4. Формування в кесонах.

- •7.5. Машинне формування

- •7.6. Вакуумне формування.

- •7.7. Виготовлення стрижнів

- •ЛЕКЦІЯ 8

- •8.1. Виготовлення виливків у піщаних формах

- •8.2. Спеціальні способи лиття

- •8.3. Виготовлення виливків відцентровим литтям

- •ЛЕКЦІЯ 9

- •9.1. Спеціальні способи лиття

- •9.2. Виготовлення виливків електрошлаковим литтям

- •9.3. Виготовлення виливків безперервним литтям

- •9.4. Особливості виготовлення виливків з різних сплавів

- •9.5. Сталеві виливки

- •9.6. Алюмінієві сплави

- •9.7. Мідні сплави

- •9.8. Титанові сплави

- •9.9. Дефекти виливків і їх виправлення

- •9.10. Методи виявлення дефектів

- •9.11. Методи виправлення дефектів

- •9.12. Техніка безпеки й охорона навколишнього середовища в ливарнім виробництві

- •ЛЕКЦІЯ 10

- •10.1. Технологічність конструкцій литих форм

- •10.2. Основи конструювання литих заготовок

- •10.3. Виливка, виготовлені литтям у піщані форми

- •10.4. Основні положення до вибору способу лиття

- •ЛЕКЦІЯ 11

- •11.1. Класифікація процесів обробки тиском

- •11.2. Схеми напруженого й деформованого станів

- •11.3. Закономірності обробки тиском. Характеристики деформацій

- •11.4. Технологічні властивості

- •11.5. Технологічні випробування

- •ЛЕКЦІЯ 12

- •12.1. Прокат і його виробництво

- •12.2. Способи прокатки

- •12.3. Технологічний процес прокатки

- •12.4. Виправлення прокату

- •12.5. Разрезка й заготівельна обробка прокату

- •ЛЕКЦІЯ 13

- •13.1. Продукція прокатного виробництва

- •13.2. Пресування

- •13.3. Волочіння

- •ЛЕКЦІЯ 14

- •14.1. Кування

- •14.2. Операції кування

- •14.3. Попередні операції

- •14.4. Основні операції

- •14.5. Устаткування для кування

- •14.6. Конструювання кутих заготовок

- •ЛЕКЦІЯ 15

- •15.1. Гаряче об'ємне штампування

- •15.2. Формоутворення при гарячім об'ємнім штампуванні

- •15.3. Креслення кування

- •15.4. Технологічний процес гарячого об'ємного штампування

- •ЛЕКЦІЯ 16

- •16.1. Гаряче об'ємне штампування на молотах

- •16.2. Геометрична точність кувань, отриманих на молотах

- •16.3. Гаряче об'ємне штампування на пресах

- •16.5. Ротаційні способи виготовлення кувань

- •16.6. Штампування рідкого металу

- •ЛЕКЦІЯ 17

- •17.1. Холодне штампування

- •17.2. Об'ємне холодне штампування

- •17.3. Листове штампування

- •17.4. Операції листового штампування

- •ЛЕКЦІЯ 18

- •18.1. Листове штампування

- •18.2. Високошвидкісні методи штампування

- •18.3. Формоутворення заготовок з порошкових матеріалів

- •ЛЕКЦІЯ 19

- •19.1. Загальна характеристика розмірної обробки

- •19.2. Режими різання, шорсткість поверхні

- •19.3. Верстати для обробки різанням

- •19.4. Технологічні можливості способів різання

- •19.5. Свердління

- •19.6. Протягання

- •ЛЕКЦІЯ 20

- •20.1. Фрезерування

- •20.2. Шліфування

- •20.3. Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •20.4. Хонингование

- •20.5. Суперфінішування

- •20.6. Полірування

- •ЛЕКЦІЯ 21

- •21.1. Характеристика електрофізичних і електрохімічних методів обробки

- •21.2. Електроерозійні методи обробки

- •21.3. Електроіскрова обробка

- •21.4. Электроимпульсная обробка

- •21.5. Електрохімічна обробка

- •21.6. Електрохімічна розмірна обробка

- •21.7. Комбіновані методи обробки

- •21.9. Променеві методи обробки

- •21.10. Плазмова обробка

- •21.11. Плазмове напилювання.

- •ЛІТЕРАТУРА

53

Огнеупорность – здатність суміші й форми пручатися розтяганню або розплавлюванню під дією температури розплавленого металу.

Газопроникність – здатність суміші пропускати через себе гази (пісок сприяє її підвищенню).

Залежно від спосіб виготовленн стрижен суміш розділя: на суміш з отвердінн стрижен теплов сушінн у оснащенн, що нагріва_; рідк, що самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые

Готування стрижневих сумішей здійснюється перемішуванням компонентів протягом 5…12 хвилин з наступним вистоюванням у бункерах.

У сучаснім ливарнім виробництві виготовлення сумішей здійснюється на автоматичних ділянках.

7.2. Модельний комплект

Модельний комплект – пристосування, що включають ливарну модель, моделі ливникової системи, стрижневі ящики, модельні плити, контрольні й складальні шаблони.

Ливарна модель – пристосування, за допомогою якого в ливарній формі одержують відбиток, що відповідає конфігурації й розмірам виливка.

Застосовують моделі рознімні й нероз'ємні, дерев'яні, металеві й пластмасові. Розміри моделі більше розмірів виливка на величину лінійної усадки сплаву.

Моделі дерев'яні (сосна, бук, ясен), краще виготовляти не із цілого шматка, а склеювати з окремих брусочків з різним напрямком волокон, для запобігання жолоблення.

Гідності: дешевина, простота виготовлення, мала вага. Недолік: недовговічність.

Для кращого видалення моделі з форми її офарблюють: чавун – червоний, сталь – синій.

Металеві моделі характеризуються більшою довговічністю, точністю й чистою робочою поверхнею. Виготовляються з алюмінієвих сплавів – легені, не окисняться, добре обробляються. Для зменшення маси моделі роблять пустотілими з ребрами жорсткості.

Моделі із пластмас стійкі до дії вологи при експлуатації й зберіганні, не зазнають жолобленню, мають малу масу.

Стрижневий ящик – формотворний виріб, що має робочу порожнину для одержання в ній ливарного стрижня потрібних розмірів і обрисів зі стрижневої суміші. Забезпечують рівномірне ущільнення суміші й швидке добування стрижня. Виготовляють із тих же матеріалів, що й моделі. Можуть бути рознімними й нероз'ємними (вытряхными), а іноді з нагрівачами.

Виготовлення стрижнів може здійснюватися в ручну й на спеціальних стрижневих машинах.

Модельні плити формують рознімання ливарної форми, на них закріплюють частини моделі. Використовують для виготовлення опочных і безопочных напівформ.

Для машинного формування застосовують координатні модельні плити й плити зі змінними вкладишами (металева рамка плюс металеві або дерев'яні вкладиші).

7.3. Виготовлення ливарних форм

Основними операціями виготовлення ливарних форм є: ущільнення формувальної суміші для одержання точного відбитка моделі у формі й додання формі достатньої міцності; пристрій вентиляційних каналів для виводу газів з порожнини форми; добування моделі з форми; обробка й складання форми.

Форми виготовляються вручну, на формувальних машинах і на автоматичних лініях.

54

Ручне формування застосовується для одержання однієї або декількох виливків в умовах досвідченого виробництва, у ремонтнім виробництві, для великих виливків масою

200…300 тонн.

Приймання ручного формування: у парних опоках по рознімній моделі; формування шаблонами; формування в кесонах.

Формування шаблонами застосовується для одержання виливків, що мають конфігурацію тіл обертання в одиничнім виробництві

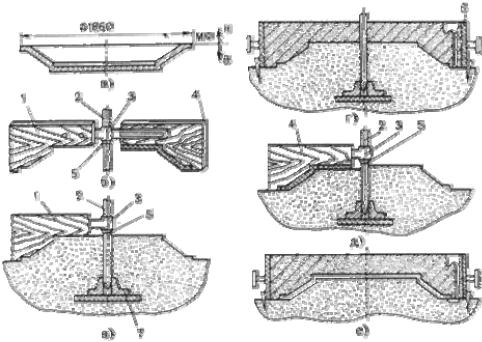

Шаблон – профільна дошка. Виготовлення форми для жужільної чаші (мал. 7.4.а.) показане на мал. 7.4.

Мал.7.4. Шаблонове формування

В ущільненій формувальній суміші обертанням шаблону 1, закріпленого на шпинделі 2 за допомогою серги 3, оформляють зовнішню поверхню виливка (мал. 7.4.в.) і використовують її як модель для формування в опоці верхньої напівформи 6 (мал. 7.4.г). Знімають сергу із шаблоном, площина рознімання покривають розділовим шаром сухого кварцового піску, установлюють моделі ливникової системи, опоку, засинають формувальну суміш і ущільнюють її. Потім знімають верхню напівформу. У підп'ятник 7 установлюють шпиндель із шаблоном 4, яким оформляють нижню напівформу, стискаючи шар суміші, дорівнює товщині стінки виливка (мал. 7.4.д). Знімають шаблон, видаляють шпиндель, обробляють дурень і встановлюють верхню напівформу (мал. 7.4.е). У готову ливарну форму заливають розплавлений метал.

7.4. Формування в кесонах.

Формуванням у кесонах одержують великі виливки масою до 200 тонн.

Кесон – залізобетонна яма, розташована нижче рівня підлоги цеху, водонепроникна для ґрунтових вод.

Механізований кесон має дві рухливі й дві нерухливі стінки із чавунних плит. Дно з порожніх плит, які можна продувати ( для прискорення охолодження виливків) і кесона. Кесон має механізм для пересування стінок і пристосований для установки й закріплення верхньої напівформи.

55

7.5. Машинне формування

Використовується в масовім і серійнім виробництві, а також для дрібних серій і окремих виливків.

Підвищується продуктивність праці, поліпшується якість форм і виливків, знижується шлюб, полегшують умови роботи.

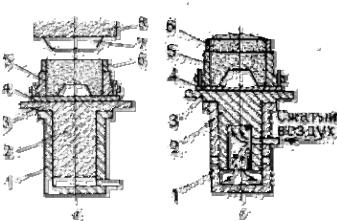

По характеру ущільнення розрізняють машини: пресов інші, що струшують і. Ущільнення пресуванням може здійснюватися по різних схемах, вибір якої залежить

від розмірів форми моделей, ступені й рівномірності ущільнення й інших умов.

У машинах з верхнім ущільненням (мал. 7.5.а) ущільнюючий тиск діє зверху. Використовують наполнительную рамку.

При подачі стисненого повітря в нижню частину циліндра 1 пресовий поршень 2, стіл 3 із прикріпленої до нього модельною плитою 4 з моделлю піднімається. Пресова колодка 7, закріплена на траверсі 8 входить у наполнительную рамку 6 і ущільнює формувальну суміш в опоці 5. Після пресування стіл з модельним оснащенням опускають у вихідне положення.

Мал. 7.5. Схеми способів ущільнення ливарних форм при машиннім формуванні

а– пресуванням; б - струшуванням

Умашин з нижнім пресуванням формувальна суміш ущільнюється самою моделлю й модельною плитою.

Ущільнення струшуванням відбувається в результаті багаторазово повторюваних струшувань (мал. 7.5.б).

Під дією стисненого повітря, подаваного в нижню частину циліндра 1 поршень, що струшує, 2 і стіл із закріпленої на ньому модельною плитою 4 з моделлю піднімається на 30…100 мм до випускного отвору, потім падає. Формувальна суміш в опоці 5 і наполнительной рамці 6 ущільнюється в результаті появи інерційних сил. Спосіб характеризується нерівномірністю ущільнення, ущільнення верхніх шарів досягається допрессовкой.

7.6. Вакуумне формування.

Модельна плита має вакуумну порожнину. У моделі є наскрізні отвори діаметром 0,5…1 мм, що збігаються з отворами в плиті. Модельну плиту з моделлю закривають нагрітою полімерною плівкою. У повітряній коробці насосами створюється вакуум 40…50 Кпа. Потім установлюється опока із сухим кварцовим піском, який ущільнюється за допомогою вібрацій.

На верхню поверхню поміщають розігріту плівку, припасовану до опоки. Напівформу знімають із моделі. При заливанні металу плівка згоряє, утворюючи противопригарное покриття.

56

Ущільнення піскометом здійснюється робочим органом піскомета – метальною головкою. Формувальна суміш подається в головку безупинно. Піскомет забезпечує засипання суміші і її ущільнення. При обертанні ковша (1000…1500 хв–1) формувальна суміш викидається в опоку зі швидкістю 30…60 м/с. Метальна головка може переміщатися над опокою. Піскомет – високопродуктивна формувальна машина, його застосовують при виготовленні великих виливків в опоках і кесонах.

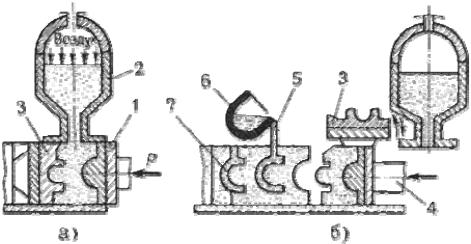

Безопочная автоматичне формування Використовується при виготовленні форм для дрібних виливків із чавуну й стали в

серійнім і масовім виробництві.

Виготовлення ливарних форм здійснюється на високопродуктивних пескодувноопресових автоматичних лініях (мал. 7.6).

Мал. 7.6. Виготовлення безопочных ливарних форм

Формувальна камера заповнюється сумішшю за допомогою стисненого повітря з головки 2. Ущільнення здійснюється при переміщенні модельної плити 1 плунжером 4. Після ущільнення поворотна модельна плита 3 відходить уліво й повертається в горизонтальне положення. Напівформа переміщається плунжером 4 до зіткнення з попередньою грудкою, утворюючи порожнину 5. Потім роблять заливання металу з ковша 6. Після затвердіння й охолодження виливків, форми подаються на вибивні ґрати, де виливка 7 звільняються від формувальної суміші.

7.7. Виготовлення стрижнів

Виготовлення стрижнів здійснюється вручну або на спеціальних стрижневих машинах зі стрижневих сумішей.

Виготовлення стрижнів включає операції: формування сирого стрижня, сушіння, фарбування сухого стрижня. Якщо стрижень складається з декількох частин, то після сушіння їх склеюють.

Ручне формування здійснюється в стрижневих ящиках. У готових стрижнях виконують вентиляційні канали. Для додання стрижням необхідної міцності використовуються арматурні каркаси зі сталевого дроту або литого чавуну.

Готові стрижні зазнають сушінню при температурі 200…230 0С, для збільшення газопроникності й міцності. Під час сушіння зі стрижня віддаляється волога, частково або повністю вигорають органічні домішки

Часто стрижні виготовляють на піскодувних машинах. При використанні сумішей із синтетичними смолами, стрижні виготовляють в оснащенні, що нагрівається.

Виготовлення стрижнів з жидкостекольных сумішей полягає в хімічному отверждении рідкого скла шляхом продувки стрижня вуглекислим газом.