- •Транспортные и погрузо-разгрузочные средства

- •1. Общие положения

- •2. Метод занятий

- •3. Методические указания к лабораторной работе «гидропривод погрузо-разгрузочных машин и устройств»

- •3.1. Гидравлические насосы

- •3.2. Гидравлические двигатели

- •3.3. Распределительные устройства

- •3.4. Регулирующие устройства

- •3.5. Вспомогательные устройства

- •3.6. Условные обозначения основного гидравлического оборудования

- •4. Методические указания к лабораторной работе «автопоезда»

- •4.1. Тягачи автопоездов

- •4.1.1. Автомобили-тягачи и тягово-сцепные устройства

- •4.1.2. Седельные тягачи и седельно-сцепные устройства

- •4.2. Прицепной состав автопоездов

- •4.2.1. Прицепы

- •4.2.2. Полуприцепы

- •4.2.3. Прицепы и полуприцепы-роспуски

- •5. Методические указания к лабораторной работе «автосамосвалы»

- •5.1. Автомобили-самосвалы КамАз

- •5.2. Автомобили-самосвалы маз

- •5.3. Автомобили-самосвалы зил-ммз

- •5.4. Самосвальные автопоезда

- •6. Методические указания к лабораторной работе «автоцистерны »

- •6.1. Автоцистерны для перевозки нефтепродуктов

- •6.2. Автоцистерны для перевозки пищевых продуктов

- •6.3. Автоцистерны для перевозки строительных грузов

- •7. Методические указания к лабораторной работе «погрузчики циклического и непрерывного действия»

- •7.1. Погрузчики циклического действия

- •7.1.1.1. Гусеничные одноковшовые погрузчики

- •7.1.1.2. Колесные погрузчики

- •7.1.1.3. Рабочее оборудование одноковшовых погрузчиков

- •7.1.2. Автопогрузчики (вилочные погрузчики)

- •7.1.2.1. Устройство автопогрузчиков

- •7.1.2.2. Рабочее оборудование автопогрузчика

- •7.2. Погрузчики непрерывного действия

- •8. Методические указания к лабораторной работе «самоходные стреловые и башенные краны»

- •8.1. Самоходные стреловые краны

- •8.1.1. Поворотные платформы и опорно-поворотные устройства

- •8.1.2. Ходовые устройства

- •8.1.3. Привод и основные механизмы

- •8.1.3.2. Грузовые лебедки

- •8.1.3.3. Стреловые лебедки

- •8.1.4. Рабочее оборудование и грузозахватные приспособления

- •8.1.4.1. Канатно-блочные системы стреловых кранов

- •8.1.4.2. Стрелы с гибкой подвеской

- •8.1.4.4. Грузозахватные органы

- •8.1.4.5. Грузозахватные приспособления

- •8.1.5. Приборы и устройства безопасности

- •8.1.5.1. Ограничители

- •8.1.5.2. Указатели

- •5.5.3. Устройства сигнализации

- •8.2. Башенные краны

- •8.2.1. Общее устройство башенных кранов

- •8.2.2. Опорные части и ходовые устройства

- •8.2.3. Привод и основные механизмы башенных кранов

- •9. Методические указания к лабораторной работе «одноковшовые экскаваторы»

- •9.1. Устройство одноковшового гидравлического экскаватора эо-5123

- •9.1.1. Общее устройство экскаватора эо-5123

- •9.1.2. Система гидропривода

- •9.1.3. Силовая установка и силовое гидравлическое оборудование

- •9.4. Система и аппаратура управления

- •9.1.4. Рабочее оборудование

- •9.1.4.1. Обратная лопата

- •9.1.4.2. Прямая лопата

- •9.1.4.3. Оборудование погрузчика

- •9.1.4.4. Грейфер

- •9.1.4.5. Оборудование для разработки тяжелых грунтов

- •9.1.4.6. Бурильное оборудование

- •9.1.5. Механизм поворота платформы

- •9.1.6. Опорно-поворотное устройство

- •9.1.7. Гусеничные тележки

- •9.2. Устройство одноковшового экскаватора э-652б с канатным управлением

- •9.2.1. Общее устройство экскаватора э-652б

- •9.2.2. Силовая установка и основные механизмы экскаватора

- •9.2.2.1. Привод главной лебедки

- •9.2.2.2. Привод напорного механизма

- •9.2.2.3. Привод стреловой лебедки

- •9.2.2.4. Привод механизма поворота

- •9.2.2.5. Привод механизма передвижения

- •9.2.3. Рабочее оборудование

- •9.2.3.1. Рабочее оборудование прямой лопаты

- •9.2.3.2. Рабочее оборудование обратной лопаты

- •9.2.3.3. Оборудование драглайна

- •9.2.3.4. Оборудование крана

- •9.2.3.5. Оборудование грейфера

- •9.2.3.6. Сваебойное оборудование

- •9.2.4. Опорно-поворотное устройство и ходовое оборудование

- •10. Методические указания к лабораторной работе «землеройно-транспортные машины»

- •10.1. Бульдозеры

- •10.1.1. Бульдозеры с неповоротным отвалом

- •10.1.2. Бульдозеры с поворотным отвалом

- •10.2. Скреперы

- •10.2.1 Конструкция скрепера дз-20

- •10.2.2. Самоходный скрепер д-375м

- •10.3. Прицепные грейдеры. Автогрейдеры

- •10.3.1. Прицепные грейдеры

- •10.3.1.1. Рабочий орган грейдера и его механизмы

- •10.3.1.2. Механизмы тяговой рамы и управления движением отвала

- •10.3.2. Автогрейдеры

- •Содержание

3.4. Регулирующие устройства

В системах гидропривода применяются различные регулирующие устройства, при помощи которых осуществляется регулирование величин давления.

По своему назначению и выполняемым функциям регуляторы давления подразделяются на предохранительные, обратные, разгрузочные, переливные и редукционные клапаны, а также гидрозамки, ограничители расхода и т. д.

Клапанами называются устройства, в которых под действием давления жидкости происходит перемещение рабочего элемента и связанное с этим изменение проходного сечения магистрали, ее открывание или запирание. По виду рабочего элемента все клапаны делятся на три основных типа: шариковые, конусные, золотниковые.

Предохранительный клапан предназначен для ограничения давления рабочей жидкости в гидросистеме в заранее заданных пределах, что дает возможность ограничивать нагрузку в силовой цепи гидропривода. Таким образом, предохранительные клапаны не только предохраняют систему от перегрузок, но и регулируют усилие на исполнительном органе.

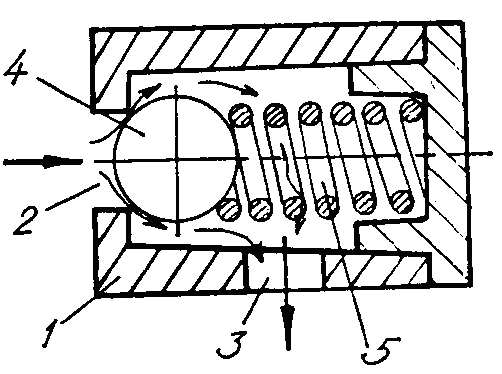

Рис.

3.12. Принципиальная схема предохранительного

клапана

Переливные клапаны предназначены для пропуска излишка жидкости из магистрали, когда производительность насоса превышает расход жидкости. Функции переливного клапана при этом подобны предохранительному, но характеризуются более длительным постоянным режимом работы.

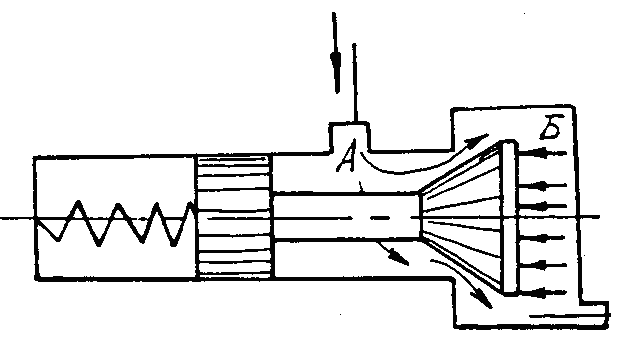

Рис. 3.13.

Принципиальная схема

редукционного

клапана

Схема редукционного клапана приведена на рис. 3.13. Жидкость поступает в полость А и через зазор между корпусом и золотником – в полость Б, откуда идет в систему. Зазор является сопротивлением, поэтому в полость Б жидкость поступает с пониженным давлением.

Золотник находится в неустойчивом равновесии под действием пружины слева и редуцированного давления справа. При увеличении давления в полости Б равновесие нарушается и золотник идет влево, уменьшая зазор между корпусом и золотником, вследствие чего в полость Б поступает меньше жидкости и давление восстанавливается до прежнего уровня. При уменьшении давления в полости Б происходит обратный процесс.

Редукционные клапаны применяются, когда система делится на главную и вспомогательную линии. Они предохраняют вспомогательную линию от повышения давления выше заданного настройкой. На рис. 3.14 приведена одна из схем применения редукционного клапана.

Рис.

3.14. Схема применения

редукционного

клапана

Обратные клапаны предназначены для пропуска жидкости в одном направлении и для запирания его прохода в обратном направлении.

Клапан 1 (рис. 3.15, а) выполнен коническим с цилиндрической направляющей частью. При поступлении жидкости через отверстие 4 клапан 1, сжимая пружину 2 слабого усилия, отходит от седла 3 и открывает путь жидкости в отверстие 5. При обратном направлении потока жидкости клапан плотно прижимается к седлу и не пропускает жидкость.

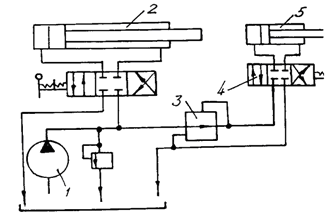

Рис.

3.15. Обратный клапан: а

конструкция;

б

схема применения

Наличие обратного клапана 1 позволяет получить медленное перемещение поршня 2 вправо (т. к. жидкость, вытесняемая из штоковой полости цилиндра, вынуждена идти через дроссель (сопротивление) 4), и быстрый отвод его влево, так как жидкость, минуя дроссель, идет от насоса через обратный клапан 1 непосредственно в цилиндр.

Гидрозамки предназначены для запирания полостей гидроагрегатов (силовых гидроцилиндров, гидродомкратов) и гидравлического стопорения их в определенном положении.

Принцип работы гидрозамка можно рассмотреть по схеме, приведенной на рис. 3.16.

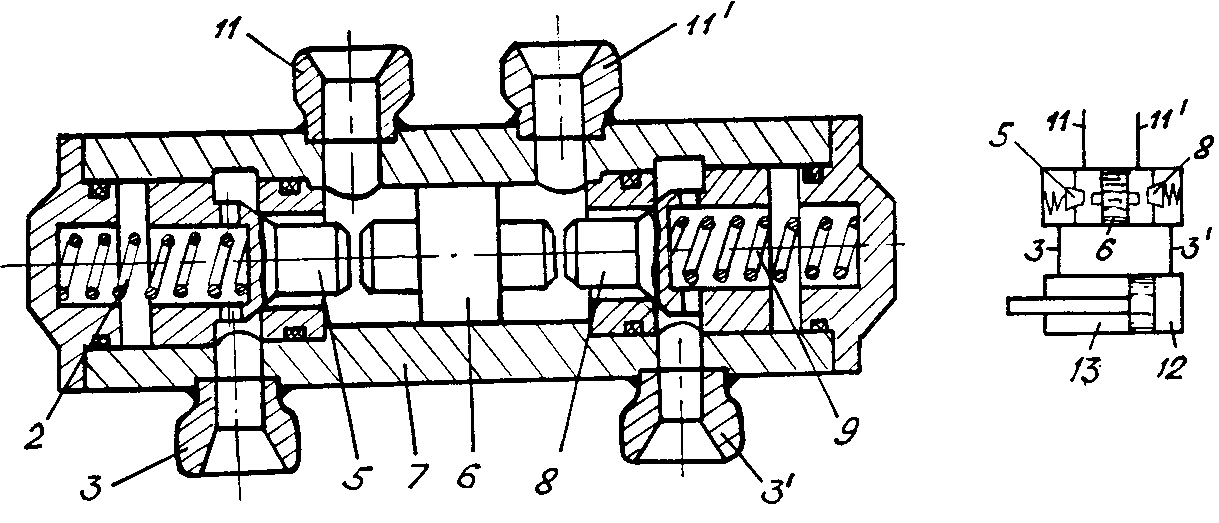

Два обратных клапана 5 и 8 и двухсторонний поршенек 6 собраны в корпусе 7, штуцеры 3 и 3 которого соединяются с полостями запираемого двигателя, а 11 и 11 – с системой распределения.

Когда к штуцеру 11 подается рабочая жидкость, клапан 8 открывается и жидкость проходит в поршневую полость 12 цилиндра. Одновременно поршенек 6 давлением жидкости перемещается влево и выступом открывает клапан 5, вследствие чего штоковая полость 13 цилиндра соединяется через штуцер 11 со сливом. Клапаны 5 и 8 открыты, пока через штуцер 11 поступает жидкость под давлением.

Рис. 3.16.

Принципиальная схема гидрозамка

При подаче жидкости через штуцер 11 происходит аналогичный процесс.

Основными видами регуляторов расхода рабочей жидкости являются делители потока, порционеры и дроссели.

Делители потока применяют, когда при подаче рабочей жидкости в несколько гидродвигателей (гидромоторов или силовых гидроцилиндров) от одной магистрали необходимо разделить поток на равные части и обеспечить тем самым одинаковые скорости движения гидромоторам (гидроцилиндрам) независимо от сопротивления на их валах (штоках) (синхронизацию).

Порционером называют устройство, обеспечивающее подачу заранее заданного количества рабочей жидкости в гидроагрегатах, чем соответственно определяются величины рабочих перемещений независимо от внешних нагрузок.

Дроссельные регуляторы скорости применяются для ограничения поступления жидкости к тому или иному агрегату (т.е. регулирования скорости движения его выходного звена).

Принципиально дроссель представляет собой постоянное или регулируемое гидравлическое сопротивление в виде канала, имеющего малое проходное сечение.

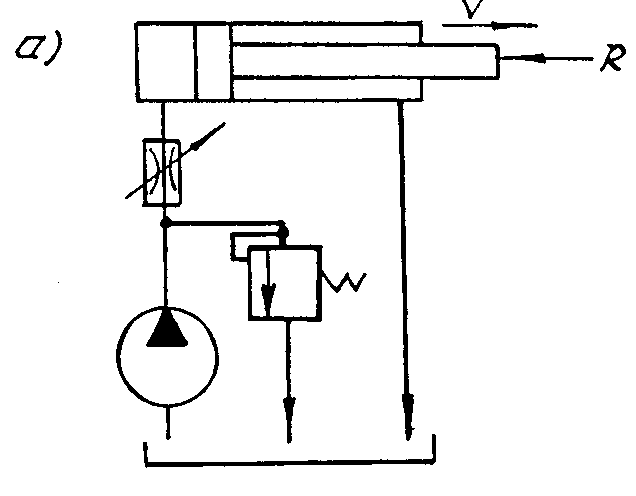

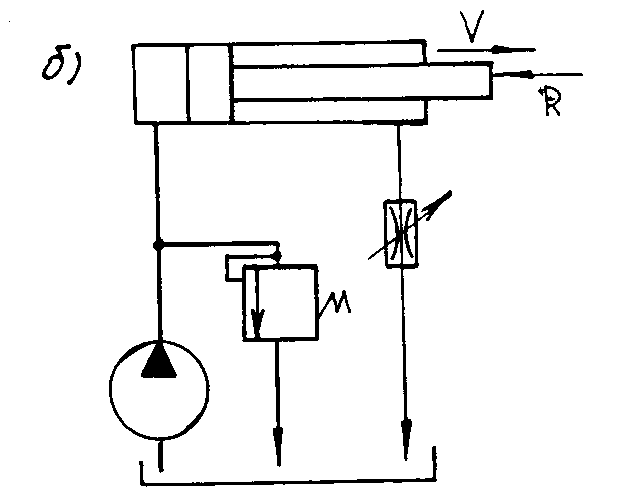

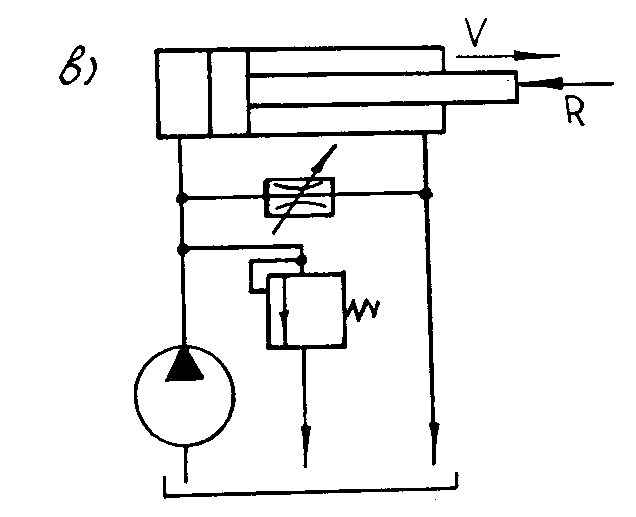

Основные принципиальные схемы применения дросселя даны на рис. 3.17.

Рис.

3.17. Схемы установки дросселя: а, б

последовательно в напорной и сливной

магистрали,

соответственно; в

параллельно гидродвигателю

Расход жидкости через дроссель определяется величиной перепада давлений до и после него. Поскольку перепад давления в обеих схемах зависит от нагрузки на исполнительном органе, скорость при постоянной установке дросселя будет изменяться с изменением нагрузки.

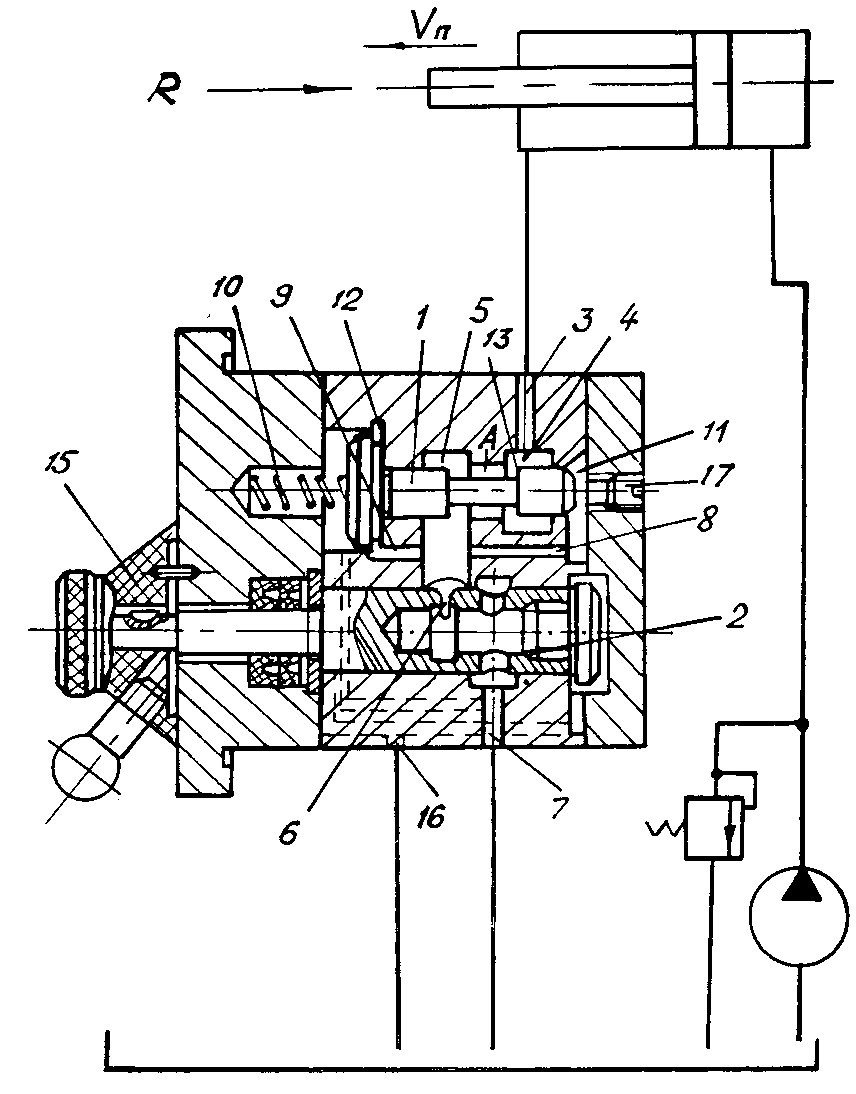

Для получения постоянной скорости исполнительного органа независимо от нагрузки применяют дроссель с регулятором (рис. 3.18), который представляет собой комбинацию редукционного клапана 1 и дросселя 2, взаимодействие которых обеспечивает независимость расхода жидкости, протекающей через дроссель, от давления в системе.

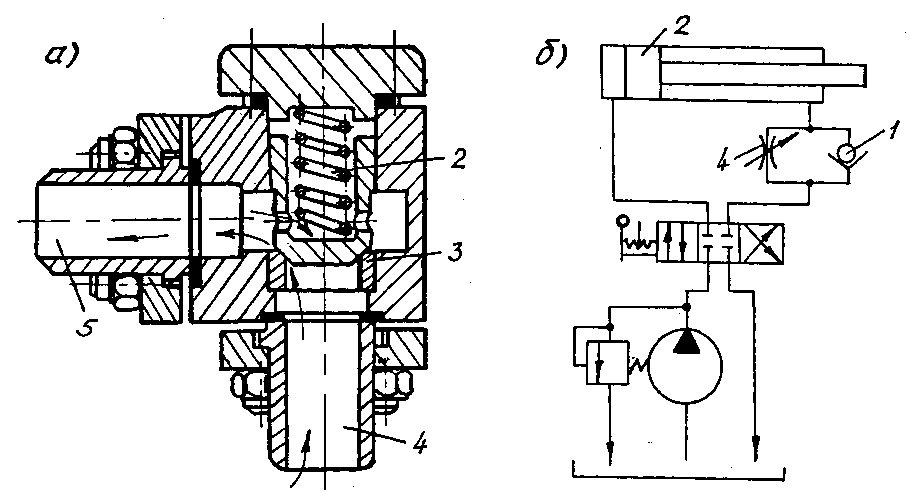

Рис. 3.18.

Принципиальная схема

дросселя

с регулятором

Жидкость из бака насосом подается в поршневую полость гидроцилиндра. Поршень, преодолевая нагрузку, перемещается влево. Жидкость из штоковой полости поступает к отверстию 3 и через проточки 4 и 5 – к дросселю 2, в котором имеется щель 6. Пройдя через эту щель, жидкость сливается в бак через отверстие 7.

Для получения постоянной скорости поршня независимо от нагрузки необходимо перед дросселем 2 иметь постоянное давление. Эту функцию в данной схеме выполняет клапан 1.

Проточка 4, к которой жидкость поступает из штоковой полости гидроцилиндра, через отверстия 8 и 9 соединена с камерами 11 и 12, следовательно, золотник 1 находится в неустойчивом равновесии под действием сил давления жидкости справа и усилия пружины 10 слева.

При уменьшении (увеличении) нагрузки поршень в гидроцилиндре получает ускорение (тормозится) и давление в штоковой полости гидроцилиндра возрастает (уменьшается). Одновременно возрастает (уменьшается) давление в полостях 4 и 5. Это могло бы привести к увеличению (снижению) расхода через дроссель. Но так как неустойчивое равновесие золотника нарушилось и давление в камерах 11 и 12 возросло (уменьшилось), то золотник переместиться влево (вправо) и торцом 13 уменьшает (увеличивает) сечение канала А. Вследствие этого в проточку 5 проходит меньше (больше) жидкости и давление в ней и, следовательно, расход дросселя восстанавливаются до прежнего уровня.

Регулирование скорости движения рабочего органа осуществляется изменением расхода жидкости через дроссель 2. В этой схеме дроссель установлен на выходе из цилиндра, следовательно, он создает противодавление в штоковой полости, тормозящее поршень. Регулируя величину щели 6 в дросселе путем поворота его при помощи рукоятки 15, изменяем расход через дроссель и, следовательно, противодавление.

Таким образом, регулирование скорости поршня осуществляется изменением тормозящего усилия с помощью дросселя 2, а поддержание заданной скорости на постоянном уровне осуществляется клапаном 1.

Для слива утечек предусмотрено дренажное отверстие 16. Для измерения давления перед дросселем предназначено отверстие 17, заглушенное пробкой, вывернув которую, можно присоединить манометр.