- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

91

Глава 3. Исследование конструкций спиральных свёрл

3.1 Назначение, типы и конструктивные особенности

Из широкой номенклатуры инструментов для обработки отверстий,

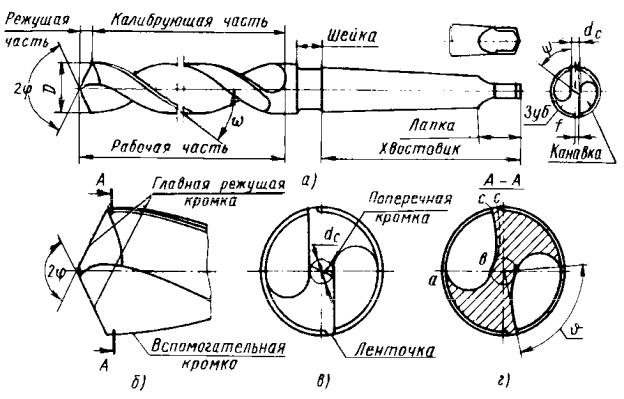

спиральные сверла являются наиболее распространенным видом. Спиральные сверла основной инструментдля образования отверстийв сплошном материале (рис.3.1).

Рис. 3.1 Конструкция спирального сверла

Спиральное сверло состоит из рабочей части, шейки, хвостовика,

имеющего на конце лапку. Рабочая часть в свою очередь разделяется на

режущую и калибрующую. Режущая часть включает следующие элементы:

круглошлифованные ленточки (вспомогательные режущие лезвия),

поперечную режущую кромку, канавки, два главных режущих лезвия,

передние и задние поверхности, два зуба (пера) сверла (рис 3.2).

Хвостовик сверла может быть выполнен как конусным по системам Морзе или метрической, так и цилиндрическим с поводком. В первом случае крутящий момент передается за счет сил трения между коническими поверхностями хвостовика сверла и посадочного отверстия шпинделя, а во

92

втором – посредством поводка. Лапка служит для выбивания сверла из шпинделя станка либо из переходной втулки. Шейка предназначена для выхода шлифовального круга при изготовлении сверла. Калибрующая часть обеспечивает направление сверла в просверливаемом отверстии и служит резервом для образования рабочей части при его переточках.

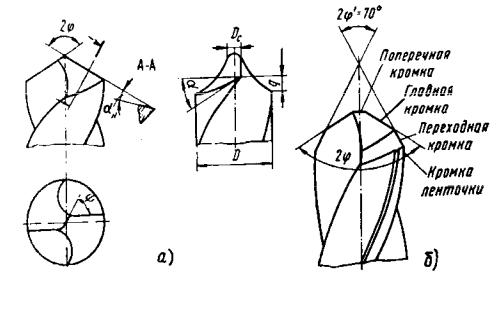

Рис.3.2 Геометрические параметры спирального сверла: а) с одинарной заточкой, б) с двойной заточкой

Режущие свойства сверла во многом определяются геометрическими параметрами и материалом его режущей части (рис. 3.3).

Угол наклона винтовой канавки ω – это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки (рис.3.2б).

tg |

D |

; |

tg |

|

|

DX |

; |

tg |

|

tg |

DX |

; |

|

|

X |

X |

|||||||||||

|

|

||||||||||||

|

H |

|

|

H |

|

|

D |

||||||

Величина его непостоянна: чем ближе к оси сверла, тем меньше угол ω .

где D –диаметр сверла, измеренный на периферии; Dx–диаметр сверла,

соответствующий некоторой точке «х», ω – угол наклона винтовой канавки,

измеренный в сечении, параллельном оси сверла. Для сверл из быстрорежущей стали угол ω назначается в зависимости от диаметра в пределах от 18 до 30°:

Угол наклона поперечного лезвия (перемычки) ψ – угол между проекциями поперечного и одного из главных режущих лезвий на плоскость,

перпендикулярную к оси сверла. Угол режущего клина у перемычки больше

90°, а поэтому металл не режется, а скоблится. С увеличением угла ψ

93

сокращается длина поперечной режущей кромки и возрастает активная длина главных кромок: точность сверления повышается. С уменьшение угла ψ улучшаются условия отвода стружки, образующейся на поперечной режущей кромке. На практике применяются углы ψ=35-650. Рекомендуемые значения угла для повышения стойкости 600 50 , а для повышения точности сверления 450 50 .

Рис. 3.3 Геометрические параметры спирального сверла

94

Важным показателем является выпуклость поперечной режущей кромки,

которая влияет на точность сверления за счет обеспечения опережающего врезания ее центрального участка поперечной режущей кромки.

Угол при вершине 2φ–угол между главными режущими лезвиями.

Величина этого угла зависит от свойств обрабатываемого материала и лежит в пределах 80...140°. Для сверления пластичных материалов выбирают большие значения угла 2φ, чем для хрупких. Например, для обработки стали и чугуна 2φ=116...120°, для алюминия 2φ =140, для мрамора 2φ ==80°.

Вспомогательный угол в плане φ1 образуется за счет выполнения рабочей части сверла с обратной конусностью. Величина его составляет 1...2'.

Вспомогательные задние углы α1 на ленточках равны нулю, так как вспомогательная задняя поверхность очерчена поверхностью цилиндра.

Угол наклона главной режущей кромки определяется также как и для углов общего назначения. Переменный по длине режущей кромки и зависит от расстояния между кромками и радиусом сверла.

Передним углом γ называется угол между касательной к передней поверхности сверла в рассматриваемой точке и нормалью в той же точке к поверхности вращения, образованной при вращении режущего лезвия вокруг оси сверла. В каждой точке режущего лезвия в плоскости N-N (рис. 3.3,б) угол

γ имеет различную величину, а в плоскости 0-0, параллельной оси сверла, он равен углу наклона винтовой канавки, т. е. γо = ω . Исходя из этого можно

|

tg |

|

|

|

|

tg |

|

|

|

|

DX |

|

tg |

|

tg |

; |

tg |

|

|

|

X |

; |

tg X |

|

|

|

|

; |

|

|

|

|

||||||||||||

|

sin |

|

X |

|

sin |

|

|

D sin |

||||||

записать:

Из приведенной формулы видно , что наибольшее значение имеет передний угол у периферии сверла. Так как углы γ и ω равны между собой, то для точек режущего лезвия, лежащих ближе к центру, передний угол γо

меньший, чем для периферийных.

Задний угол α – это угол, заключенный между касательной к задней

95

поверхности зуба в рассматриваемой точке режущего лезвия и касательной к окружности ее вращения вокруг оси сверла. Измеряется α в плоскости 0-0 (рис.3,б), параллельной оси сверла и касательной к цилиндрической поверхности, на которой лежит данная точка режущего лезвия.

В статическом состоянии (по аналогии со значением переднего угла)

задний угол α, измеренный в точке x в будет равен:

tg x |

|

t |

; |

t dсвtg o dxtg x; |

tg |

|

|

dx |

tg |

; |

|

|

|||||||||

|

|

dсв |

||||||||

|

dx |

|

|

x |

|

o |

|

|||

Где t – шаг задней винтовой поверхности сверла. В нормальной плоскости задний угол будет равен: tg αN =tg α.sin ω.

В процессе резания истинное значение заднего угла уменьшается, так как действительной траекторией точки, лежащей на главном режущем лезвии,

будет не окружность, а винтовая линия с шагом, равным величине подачи.

Поверхность же резания представляет собой винтовую поверхность. Поэтому действительный задний угол αД определяется касательными к этой винтовой и задней поверхностям в рассматриваемой точке. По своей величине он будет меньше значения α на величину угла μ (рис. 3.3,а):

tg |

SZ |

; |

Д |

arctg |

SZ |

. |

|

||||||

|

|

|||||

|

DX |

|

|

DX |

||

С приближением к оси сверла задний уголαД уменьшается, причем для точек режущего лезвия, лежащих ближе к оси сверла, например для точки «Х»,

уменьшение главного заднего угла будет более интенсивным, чем для периферийной.

Чтобы обеспечить достаточную величину заднего угла в процессе резания у точек режущего лезвия, расположенных ближе к оси сверла, задняя его поверхность затачивается так, что на периферии угол α имеет минимальное значение, а по мере приближения к сердцевине он увеличивается. Такая заточка обеспечивается конструкцией и кинематикой заточных станков.

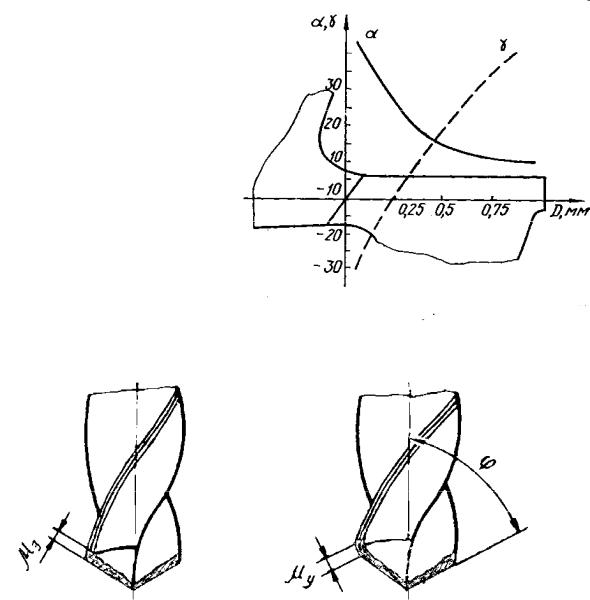

Так как передний угол γ у сверла будет наибольшим, а задний –

96

наименьшим у периферии сверла, а у центра наоборот α > γ (рис. 3.4), то угол заострения остается для всех точек режущего лезвия более или менее одинаковым. Фактический передний угол изменяется от 30° до отрицательного значения его у перемычки. Задний же угол у периферии равен 6...8°, а у

перемычки – 25...35°. |

|

|||

При |

обработке |

|

||

конструкционных |

сталей |

|

||

сверлами |

из |

быстрорежущей |

|

|

стали |

износ |

обнаруживается |

|

|

одновременно по передней п и |

|

|||

задней з поверхностям, а также |

|

|||

по ленточкам, а при обработке |

|

|||

хрупких материалов – по уголкам |

|

|||

y (рис.3.5). При чрезмерной |

|

|||

Рис.3.4 Изменение углов γ и α |

||||

длине перемычки и неправильной |

||||

вдоль режущего лезвия |

||||

|

|

|

|

|

заточке сверла наблюдается износ по лезвию перемычки.

а) |

б) |

Рис. 3.5 Схемы изнашивания спиральных сверл:

а) - при работе по стали; б) – при работе по чугуну

Крайне нежелателен износ по уголкам, так как при большей величине износа y для восстановления режущей способности сверла приходится стачивать значительную его часть.

97

В качестве критерия затупления сверл рекомендуется следующая величина

износа: 1) при сверлении сверлами из быстрорежущей стали чугуна–

y=0,5...1,2мм, стали– з (табл.3.1);

2) при сверлении сверлами, оснащенными твердым сплавом, как стали, так и

чугуна – з = 0,4...1,3мм. |

|

|

|

|

|

|

||

Износ и величина стачивания спиральных сверл. |

Таблица 3.1 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

Обрабатываемый материал |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Диаметр |

Легкие сплавы |

Серый чугун, |

|

Сталь, Ковкий |

||||

бронза |

|

|

чугун |

|||||

|

|

|

|

|||||

сверла,мм |

|

|

|

|

|

|

|

|

Износ |

Стачивание |

Износ |

Стачивание |

|

Износ |

|

Стачивание |

|

|

|

|

||||||

|

з, мм |

q, мм |

у, мм |

q, мм |

|

з, мм |

|

q, мм |

|

|

|

|

|

|

|

|

|

До 6мм |

0,4 |

0,7 |

0,5 |

0,8 |

|

0,6 |

|

1,0 |

Св. 6 до 10 |

0,5 |

0,8 |

0,6 |

0,9 |

|

0,8 |

|

1,1 |

Св. 10 до 15 |

0,6 |

0,9 |

0,7 |

1,0 |

|

0,9 |

|

1,3 |

Св. 15 до 20 |

0,7 |

1,0 |

0,8 |

1,2 |

|

1,0 |

|

1,5 |

Св. 20 до 25 |

0,8 |

1,2 |

0,9 |

1,4 |

|

1,2 |

|

1,7 |

Св. 25 |

0,9 |

1,4 |

1,0 |

1,6 |

|

1,4 |

|

2,0 |

При работе сверла изнашиваются по задней и передней поверхностям,

ленточке, углу, образуемому пересечением режущей кромки и ленточки, и по перемычке (рис. 3.5).

Восстановление формы режущей части сверла и его режущих свойств производится затачиванием по задней поверхности.

Допустимый износ сверл устанавливается в зависимости от обрабатываемого материала и диаметра сверла. Численные значения износа и величины стачивания сверл в осевом направлении за одну переточку приведены в табл.3.1

При переточке сверла необходимо полностью удалить следы износа.

Поэтому величина подлежащая снятию μЗtg( ) a .

Величина стачивания за одну переточку : q ; sin

где З- величина износа (табл.3.1); а - дополнительная величина, гарантирующая удаление всего изношенного слоя а =( 0,15 - 0,3мм); - главный угол в плане.