- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

265

выносят суждение о соответствии их установленным нормативам, а также

определяют класс точности фрезы по исследуемым элементам.

|

|

|

Таблица 9.1 |

|

Величина отклонения |

Класс точности |

|

Измеряемый параметр |

допустимая по |

измеренная |

измеряемой |

|

нормативам |

фрезы |

|

|

|

||

Отклонение профиля передней |

|

|

|

поверхности (радиальность) fγ |

|

|

|

Разность соседних окружных шагов fu0 |

|

|

|

Накопленная погрешность окружного |

|

|

|

шага стружечных канавок Fp0 |

|

|

|

Отклонение продольного направления |

|

|

|

передней поверхности fx |

|

|

|

Примечание. Параметры измеряемой |

червячной фрезы: m = … z = … α = … da0 = … |

||

Содержание отчёта. Отчёт должен содержать формулировку задания,

краткую характеристику изучаемой фрезы, схему приспособления и данные настройки, схему установки круга и обработки, характеристику круга и режимы обработки, расчёт числа переточек, таблицу измерений, анализ данных и заключение по работе.

9.3Вопросы для контроля

1.Как отразится на форме и размерах зубьев нарезаемого колеса увеличение переднего угла фрезы?

1) толщина зуба S0 увеличится; 2) S0 уменьшится; 3) S0 не изменится; 4)

форма профиля зуба не изменится; 5) высота зуба уменьшится.

2. На каких конструктивных параметрах фрезы отразится отклонение передней поверхности зубьев в продольном направлении?

1) на конусности зубьев; 2) на величине биения зубьев; 3) на высоте зубьев; 4) на величине угла профиля зубьев; 5) на величине окружного шага зубьев фрезы.

3. По какой поверхности перетачиваются червячные фрезы?

266

1) по передней и задней поверхности; 2) только по задней поверхности;

3)только по передней поверхности; 4) по передней поверхности и боковым сторонам; 5) по задней поверхности и боковым сторонам.

4. Затачивается червячная фреза с винтовыми стружечными канавками и углом γ=0. На какой поверхности располагаются режущие кромки фрезы?

1)эвольвентной; 2) архимедовой винтовой; 3) эвольвентной винтовой;

4)плоскости; 5) поверхности вращения.

5. |

Какой из указанных передних углов червячной фрезы обеспечивает |

|

|

при обработке наиболее точный профиль зуба колеса? |

|

1) 15º; 2) 10º; 3) 5º; 4) 0º; 5) 8º. |

|

|

6. |

Как устанавливается глубина резания (слой, снимаемый за 1 дв. ход) |

|

|

при затачивании фрезы? |

|

1) |

поперечным перемещением стола на круг; |

2) поперечным |

перемещением стола от круга; 3) поворотом фрезы вокруг своей оси; 4)

поворотом линейки приспособления; 5) перемещением круга к центру фрезы.

Дополнительный вариант выполнения лабораторной работы

Цель работы – исследование влияния отклонений окружного шага зубьев, переднего угла, формы передней поверхности на правильность зубьев обработанного колеса.

Для выполнения работы необходим зубофрезерный станок. Объектами исследования служат червячные фрезы: с отклонением окружного шага зубьев

(рис. 9.5, а) для определения их влияния на огранку профиля зуба нарезаемого колеса; с большим передним углом (рис. 9.5, б) для определения его влияния на правильность профиля зуба колеса; с отклонением от прямолинейности передней поверхности зубьев (рис. 9.5, в) или с передней поверхностью

267

криволинейной или ступенчатой формы (рис. 9.5, г) для исследования влияния изменения формы передней поверхности на правильность профиля зуба колеса.

Для контроля зубьев фрезы и нарезанных колёс необходимы также прибор для контроля червячных фрез, эвольвентомер, зубомер.

Работу выполняют в следующем порядке.

1. Контролируют размеры фрезы в соответствии с п.6 основной части работы.

Для контроля зубьев фрезы и нарезанных колёс необходимы также прибор для контроля червячных фрез, эвольвентомер, зубомер.

Работу выполняют в следующем порядке.

1. Контролируют размеры фрезы в соответствии с п.6 основной части работы.

а) |

б) |

в) |

г) |

Рис. 9.5. Формы зубьев специальных червячных фрез

Рис. 9.6. Отклонения толщины зуба червячной фрезы при измерении переднего угла и формы передней поверхности

2.Графическим методом последовательных положений (Рис. 9.6) или аналитическим исследованием определяют влияние отклонений передней

268

поверхности зубьев червячной фрезы на правильность размеров и формы зубьев нарезанного колеса.

От толщины фрезы ∆Sy на высоте hy от прямой выступов фрезы (рис. 9.6), определяющее измерение толщины зуба колеса при смещении передней поверхности зуба с радиальной плоскости на величину g, находят по приближенной зависимости

Sy |

k tg |

0 , |

(9.3) |

|

|

|

|

|

|

где α0 — угол профиля зубьев фрезы; |

|

|

|

|

k |

kz |

; |

|

(9.4) |

360 |

|

|||

|

|

|

|

|

tgβ =g/(ra0 — hy). |

(9.5) |

|||

По зависимости (9.3) может быть определено изменение толщины зуба

колеса при ступенчатой или криволинейной передней поверхности зубьев фрезы. При изменении величины переднего угла γ

g=hy tgγ . |

(9.6) |

3.Определяют необходимые данные для настройки зубофрезерного станка (по паспорту станка) и фрезеруют зубья на заготовке колеса.

4.Измеряют зубья колеса, нарезанного исследуемой фрезой. Профиль зуба измеряют на эвольвентомере (см. инструкцию к приборам). Определяют

отклонения профиля |

ff0 по |

высоте |

зуба колеса |

(при измерении угла |

развёрнутости ν). Результаты измерения записывают следующим образом: |

||||

ν,° . . . |

0 |

2 |

4 |

. . . νa |

ff0 . . .

По этим данным строят диаграмму точности профиля, которую сравнивают с ожидаемой, полученной на основе графического исследования по результатам измерения профиля зуба фрезы.

Толщину зуба колеса измеряют зубомером и сравнивают с ожидаемой.

Измерение проводят по делительной окружности на высоте ha1 головок зубьев колеса и в других точках по высоте зуда.

269

5.Анализируют полученные отклонения и составляют отчёт, в котором

отражают содержание работы по п. 1-4.

9.4 Лабораторная работа

«Исследование точности зубьев червячной фрезы»

Цель и задачи работы. Цель работы – изучение элементов,

определяющих точность червячных фрез, способов и технических средств их измерения, а также приобретение практических навыков контроля червячных фрез по различным параметрам. Данный метод можно также применить для контроля червячно-шлицевых фрез по различным параметрам. В задачи работы входит измерение следующих отклонений: профиля передней поверхности fγ,

разности соседних окружных шагов fn0 и накопленной погрешности окружного шага Fp0 стружечных канавок, нормального продольного расположения (шага) винтовой передней поверхности fx , профиля зуба ff0 ,

проекции нормального шага на осевую плоскость fpx0 .

Необходимое оборудование, инструменты и приборы. Работа выполняется на универсальном приборе для контроля червячных фрез типа

19295 или на приборе для контроля правильности заточек фрез типа К3Ф-270.

Для контроля червячных фрез могут быть использованы и другие приборы,

например, мод.БВ-5005 универсальный микроскоп (до m=3мм), прибор завода МИЗ мод. 17000 и др. В этом случае выполнение лабораторной работы должно быть скорректировано.

Методика выполнения работы

1.Выполнение данной работы начинают после осуществления измерений

ирасчётов по заданной фрезе.

2.Профиль передней поверхности червячной фрезы характеризуют её прямолинейностью и значение заданного переднего угла.

270

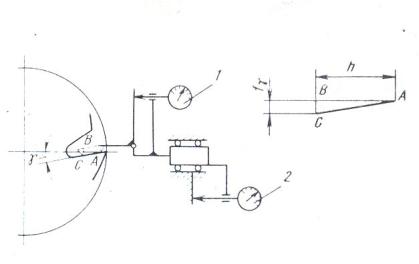

При контроле профиля передней поверхности фрезы с γ=0 на универсальном приборе сначала измерительный наконечник настраивают по блоку концевых мер на высоту центров прибора (рис. 9.7). При этом индикатору 1 даётся натяг в один-два оборота и его стрелка устанавливается на нуль.

Затем вершину зуба фрезы располагают в горизонтальной осевой плоскости. Для этого фрезу поворачивают в центрах так, чтобы стрелка индикатора 1 заняла ранее установленное нулевое положение. Измерительный наконечник перемещают в радиальном направлении на длину рабочей части передней поверхности зуба. Индикатор 1 покажет отклонение передней поверхности от её прямолинейности и радиального расположения, т.е.

величину fγ.

Рис. 9.7. Схема измерения отклонения профиля передней поверхности фрезы

Действительное значение переднего угла |

|

|

|||

|

tgγ=fγ/h , |

|

(9.7) |

||

где fγ - показания индикатора |

1; |

h – величина перемещения измерительного |

|||

наконечника, фиксируемая индикатором 2 . |

|

|

|||

Схема измерения величины |

fγ |

на приборе К3Ф-270 |

не отличается от |

||

описанной выше. |

|

|

|

|

|

3. Измерение разности соседних окружных шагов |

fn0 |

и накопленной |

|||

погрешности окружного шага |

Fp0 |

стружечных канавок на универсальном |

|||

приборе осуществляют с помощью |

делительного диска |

в |

соответствии со |

||

271

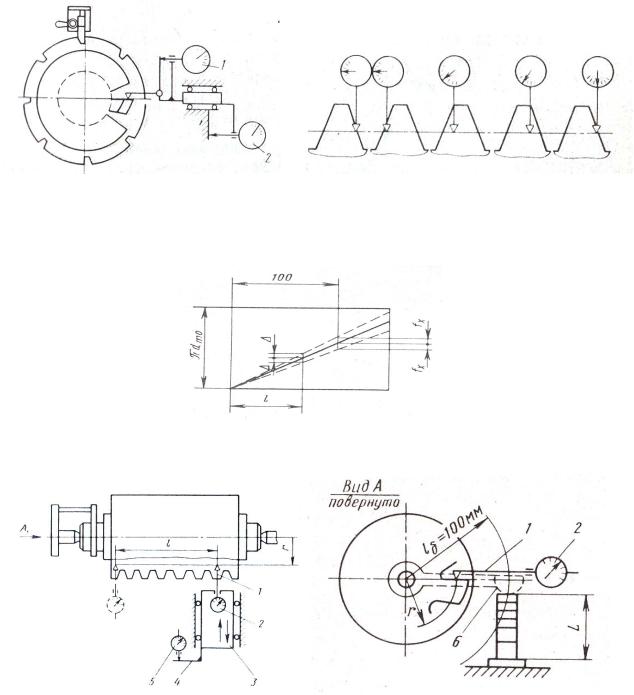

схемой, показанной на рис. 9.8, а. Синусную линейку прибора устанавливают строго перпендикулярно к оси центров. Поворотом фрезы (винтами на поводке)

вокруг её оси создают натяг на индикаторе 1 и его стрелку устанавливают на нуль (рис. 9.8а).

а) |

б) |

Рис. 9.8. Схема измерения разности соседних окружных шагов и накопленной погрешности шага стружечных канавок: а – положение измерительного наконечника в торцевом сечении; б – смещение измерительного наконечника по передней поверхности

Рис. 9.9. Схема определения отклонения продольного направления передней поверхности червячной фрезы на универсальном приборе

Рис. 9.10. Схема определения отклонения передней поверхности на приборе К3Ф-270

Радиальное положение измерительного наконечника фиксируют

индикатором 2. Контролируют каждый зуб фрезы в пределах одного оборота.

Разность последовательных показаний индикатора 1 является искомой

272

разностью fn0 соседних шагов. Разность между наибольшим и наименьшим показаниями за один оборот фрезы - наибольшая накопленная погрешность Fp0

окружного шага стружечных канавок.

Вследствие того, что зубья фрезы имеют винтовое расположение, в

процессе измерения после каждого поворота фрезы на окружной шаг точка контакта измерительного наконечника постепенно смещается к другой стороне профиля зуба (рис. 9.8б) и через несколько зубьев окажется во впадине между зубьями. Поэтому после того как измерительный наконечник подойдёт вплотную к краю зуба, запоминают показания индикатора 1 , а измерительный наконечник с помощью каретки 12 перемещают вдоль оси фрезы к противоположной стороне зуба. Стрелку индикатора 1 устанавливают в положение его предыдущего показания и контроль продолжают. На приборах типа К3Ф-270 контроль осуществляется аналогичным образом.

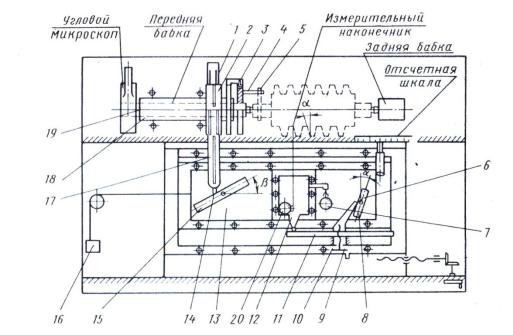

Рис. 9.11. Схема универсального прибора для контроля червячных фрез

4. Измерение отклонения fx передней поверхности от её номинального расположения (направления стружечных канавок) сводится к сравнению теоретической и фактической винтовых передних поверхностей фрезы.

Отклонение fx передней поверхности относительно к 100мм длины рабочей части фрезы (рис. 9.9).

273

При определении величины fx на универсальном приборе синусную линейку 15 (рис. 9.11) устанавливают с помощью блока концевых мер на угол

β, значение которого определяют по формуле:

tg |

mz |

|

Dд |

. |

(9.8) |

Pz |

|

||||

|

|

Pz |

|

||

Диаметр диска Dд выбирают по паспорту прибора. Шаг стружечных канавок

Pz рассчитывают по формуле:

|

|

Pz dm0ctg m0 . |

(9.9) |

После продольного перемещения каретки на расстояние L с помощью |

|||

индикатора |

20 |

фиксируют величину ∆ отклонения |

измерительного |

наконечника (передней поверхности от теоретически требуемого положения).

Пересчитывая величину отклонения на расстояние 100мм, определяют величину fx .

Измерения отклонения передней поверхности на приборе типа К3Ф-270

производят следующим образом (рис. 9.10).

Измерительный наконечник 1, соединенный с индикатором 2,

поперечным перемещением верхнего суппорта 3 устанавливают на переднюю

поверхность фрезы у какого-либо её торца, а индикатор 2 устанавливают на нуль с натягом один-два оборота. Такое положение суппорта 3 фиксируют с

помощью упора 4 индикатором 5 . Индикатор 5 устанавливают на нуль при натяге в один-два оборота. После этого верхний суппорт отводят от фрезы на такое расстояние, чтобы измерительный наконечник вышел из контакта с передней поверхностью фрезы, а продольный суппорт перемещают к другому торцу фрезы на расстояние L (в пределах рабочей части фрезы), определяемое по блоку концевых мер. Такое осевое перемещение измерительного

наконечника соответствует повороту фрезы на угол |

360 |

L |

, |

|

|||

|

|

Pz |

|

осуществляемому рычагом 6 (рис. 9.10, вид А) при замене нулевого блока длиной L0 блоком концевых мер с длиной:

L L0 100sin , |

(9.10) |

274

где 100 – радиус (длина) плеча поворота рычага, мм.

После поворота фрезы на угол φ измерительный наконечник с помощью поперечного суппорта вновь вводят в соприкосновение с передней поверхностью зубьев фрезы так, чтобы индикатор 5 показывал нуль с первоначальным натягом. Тогда индикатор 2 зафиксирует отклонение ∆ передней поверхности от её теоретического положения. Величину fx

получают из пересчёта по формуле:

fx |

|

100 |

. |

(9.11) |

|

||||

|

|

L |

|

|

5. Погрешность профиля ff0 на универсальных приборах 19295 измеряют

следующим образом.

Измерительный наконечник устанавливают для контроля в горизонтальной плоскости, проходящей через ось центров. Продольную синусную линейку 15 (см. рис. 9.11) устанавливают в среднее положение (угол

β = 0), а поперечную синусную линейку 8 – на рассчитанный по формуле (9.12)

угол α0 прав.,лев профиля зуба фрезы в осевом сечении: |

|

|||||||

ctg |

0 |

прав,лев |

ctg |

черв |

|

kz0 |

. |

(9.12) |

|

||||||||

|

|

|

P |

|

||||

|

|

|

|

|

|

z |

|

|

Поворот линейки 8 осуществляют при помощи блока концевых мер,

устанавливаемого между соответствующими контрольным кольцом и упором.

Блок концевых мер для угла α0 прав., лев определяют по формуле:

L1 L0 R1 sin 0прав,лев , |

(9.13) |

где L0 – размер нулевой плитки (выбирают по паспорту) ; |

R1 – длина плеча |

поворота рычага (выбирают по паспорту). Знак “+” или |

“–“ выбирают в |

зависимости от того, какая сторона профиля контролируется. |

|

Затем измерительный наконечник подводят к боковой стороне зуба фрезы

(рис. 9.12) у его головки. Индикатору дают натяг и его стрелку устанавливают на нуль. Маховиком 9 (см. рис. 9.11) верхнюю измерительную каретку вместе с измерительным наконечником перемещают вдоль боковой поверхности зуба

275

фрезы на длину L , соответствующую прямолинейному участку профиля.

Длину перемещения L измеряют индикатором 7.

Рис. 9.12. Схема измерения погрешности профиля на универсальном приборе

Отклонение а стрелки индикатора 20 от нулевого положения при

движении измерительного наконечника по боковой поверхности зуба укажет на наличие погрешности профиля зуба фрезы. Погрешность профиля:

f f 0 acos 0прав,лев , |

(9.14) |

где а – показания индикатора, мкм.

Величину ∆α, ряд, отклонения угла α0прав.,лев профиля от заданного значения определяют по формуле:

|

|

a |

, |

(9.15) |

|

|

|||

1000Lcos |

|

|

||

где а – показание индикатора, мкм. |

|

|

|

|

При использовании для контроля |

погрешности профиля |

зуба фрезы |

||

прибора К3Ф-270 порядок контроля аналогичен описанному за исключением того, что в этих на угол α0прав,лев разворачивают поворотную плиту, по которой перемещается измерительная каретка, несущая измерительный наконечник.

Поворотную плиту устанавливают под углом |

α0прав,лев также |

с помощью |

||

набора концевых мер, рассчитываемых по формуле (9.10) |

|

|||

Вследствие того, что измерительная каретка перемещается вдоль |

||||

образующей профиля зуба, величина ∆α определяется по формуле: |

|

|||

|

a |

. |

|

(9.16) |

|

|

|||

1000L1 |

|

|

||

276

6. Измерения погрешности (отклонения) проекции нормального шага на осевую плоскость fpx0 на универсальных приборах производят следующим образом. Продольную синусную линейку 15 (см. рис. 9.11) устанавливают под углом β , определяемым по формуле (1). Для этого между контрольным концом и упором линейки ставят блок концевых мер длиной:

L2 L0 R2 sin . (9.17)

где L0 – длина нулевой плитки (выбирают по паспорту) ; R2 – длина плеча поворота рычага (выбирают по паспорту).

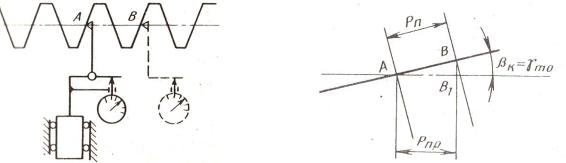

В формуле (9.17) знак “+” соответствует левому направлению винтовой стружечной канавки, знак “–“ - правому. Затем измерительный наконечник,

установленный в положении для измерения в горизонтальной плоскости,

подводят к боковой поверхности зубьев фрезы и устанавливают ближе к режущей кромке зуба примерно на среднем диаметре фрезы (рис. 9.13а, точка А). Индикатору 20 дают натяг и его стрелку устанавливают на нуль. Осевое положение измерительной каретки 12 фиксируют по микроскопу, а

радиальное – индикатором 7. Вращением маховика 9 измерительный наконечник выводят за пределы фрезы и каретку 12 перемещают вдоль оси центров на величину проекции нормального шага фрезы на осевую плоскость

Pпр . Отсчёт этого перемещения осуществляют по микроскопу. Расчёт величины

Pпр производят по формуле:

Pпр Pn0 cos m0 . |

(9.18) |

Затем измерительный наконечник посредством маховика 9 возвращают в |

|

прежнее положение, определяемое показаниями индикатора |

7 (см. рис. 9.11). |

Измерение отклонения в этом положении (рис. 9.13, б, точка В) будет осуществляться на том же диаметре, что и в точке А на соседнем зубе.

Вследствие кинематической связи между вращением фрезы и продольным перемещением корпуса 13 при перемещении измерительного наконечника на величину Pпр точка В1 , в которой производят второе измерение, будет точкой,

лежащей в том же нормальном сечении, что и точка А.

277

Показание индикатора в точке В будет определять отклонение проекции нормального шага на осевую плоскость fpx0. Контроль этого параметра на приборе К3Ф-270 осуществляют аналогичным образом за тем исключением,

что при перемещении измерительного наконечника вдоль оси центров на величину Pпр необходимо осуществить дополнительный поворот фрезы вокруг оси центров на некоторый угол δ, соответствующий перемещению точки В

(рис. 9.13, б) в точку В1:

|

360Pпр |

, |

(9.19) |

|

|||

|

Pz |

|

|

где Pz – шаг стружечных канавок.

а) |

б) |

Рис. 9.13. Схема измерения погрешности проекции нормального шага на осевую плоскость: а – схема контроля; б – схема получения проекции нормального шага

Поворот фрезы на угол δ осуществляют блоком концевых мер следующим образом. До поворота фрезу устанавливают в исходное положение блоком концевых мер длиной L1, которая определена паспортом на конкретный прибор. На рассчитанный угол δ фрезу поворачивают путём смены блока длиной L1 и L2:

|

L2 L1 R1 sin , |

(9.20) |

где R1 – длина плеча поворота рычага (для прибора К3Ф-270 R1=100мм). |

||

|

Перемещение измерительного наконечника вдоль оси центров на |

|

величину Pпр осуществляют блоком концевых мер и индикатором. |

|

|

|

7. Измерение накопленного отклонения шага на длине любых трёх шагов |

|

fpx30 |

выполняют аналогично описанному выше измерению |

отклонения |