- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

322

меньше критической расчетной силы резания Pyp , вызывающей разрушение материала, равной для данного случая 40 Н. Для обеспечения диспергирования поверхности обрабатываемого материала, стабилизируемая осевая сила резания должна быть больше критической силы резания, соответствующей порогу хрупкого разрушения материала. Величины напряжений резания, создаваемые единичным алмазным зерном в обрабатываемом материале, должны быть больше его предела прочности при хрупком разрушении. Это соотношение с учетом сил резания и площадей контакта может быть записано в следующем виде.

д р д Fк р Fк Pуд Pур , |

(12.1) |

где р - предел прочности хрупкого разрушения материала;

д - напряжения, создаваемые на материале и зерне;

Pуд - действующая сила резания;

Pур - критическая сила резания, соответствующая порогу разрушения материала.

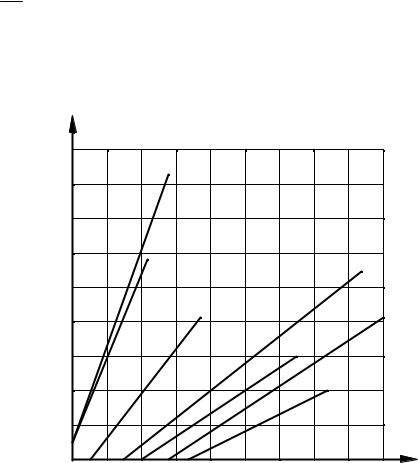

11.5 Оценка режущей способности алмазных свёрл

Для сопоставления работоспособности инструмента в разных условиях,

для оценки обрабатываемости разных материалов, а также для анализа влияния характеристик свёрл на производительность их работы целесообразно в качестве критерия принять отношение интенсивности обработки к нормальной

(осевой) силе в зоне контакта. Причем, в общем случае, чем меньшую силу необходимо приложить для съема единицы припуска материала, тем выше режущая способность сверла. Чем выше интенсивность сверления при постоянных значениях осевого усилия, тем лучше режущие свойства инструмента на рис.11.10 представлены зависимости осевой силы от подачи при алмазном сверлении различных материалов. Как видно из графиков,

323

отношение S для разных материалов есть величина постоянная. Ее

Py

геометрический смысл заключается в определении тангенса угла наклона прямой графика.

|

Py |

|

|

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

18 |

|

|

|

|

|

|

|

|

|

|

16 |

|

|

2 |

|

|

|

|

|

4 |

|

14 |

|

|

|

|

|

|

|

|||

|

|

|

3 |

|

|

|

|

6 |

||

12 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

5 |

|

|

||

10 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

8 |

|

|

|

|

|

|

|

7 |

|

|

6 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

S |

||

4 |

|

|

|

|

|

|

|

|

||

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

||

2 |

Рис. 11.10. Зависимость осевого усилия от подачи при алмазном сверлении различных материалов: 1 – керамика ЦМ-332; 2 – керамика 22ХС; 3 – кварц; 4 – техническое стекло; 5 –

ситалл СТ-32; 6 – ситалл СТ-38; 7 – феррит 1000НН

Поэтому, в качестве критерия работоспособности алмазных сверл, для исследования влияния прочности обрабатываемого материала, и характеристик режущей части алмазного инструмента: типа связки, марки алмазного порошка,

его зернистости и относительной концентрации можно. использовать коэффициент режущей способности:

K |

S |

( |

мм/ мин |

) |

(12.2) |

|

|

Py кгс

Физический смысл коэффициента режущей способности интерпретируется, как удельная эффективная производительность алмазного сверления.

324

11.6 Лабораторная работа

«Исследование конструкций алмазных свёрл»

Цель и задачи работы. Изучение конструктивных параметров режущей части алмазных свёрл и заключение о состоянии их режущей торцевой поверхности. Определение сравнительной работоспособности алмазных свёрл и величины сколов на входе при обработке отверстий разных диаметров в деталях из различных материалов в зависимости от изменения характеристик режущей части: типа металлической связки; марки, относительной концентрации и зернистости алмазного порошка. В качестве критерия работоспособности алмазных сверл принят коэффициент их режущей способности.

Оборудование, инструменты и приборы. Исследования проводятся на вертикальном координатно-расточном станке мод.24К40Ф3 с программным обеспечением Flex NC с диапазоном регулирования частоты вращения привода главного движения от 0 до 10000об/мин и приводом регулирования вертикальных подач от до 5000мм/мин. Станок оснащён автоматической системой электронной регистрации осевой силы резания.

Возможно использование вертикально-фрезерного станка модели

"Makino" (Япония), имеющего диапазон чисел вращения шпинделя от 400

об/мин до 4000 об/мин. С целью получения стабильных условий сверления на станках должен быть смонтирован привод, обеспечивающий вертикальную подачу в диапазоне 10-40мм/мин.

Объектом исследования являются алмазные кольцевые сверла диаметром

6-70мм,. Подачу СОТС во внутреннюю полость сверла осуществляют через специальный патрон (рис. 11.11), который устанавливают в шпинделе станка с помощью конусов Морзе. Охлаждающая жидкость подается в зону резания через штуцер 1. Сверло 4 устанавливают в корпус 2 патрона. Для съема сверла предусмотрена гайка 3.

325

Для контроля номинальных размеров свёрл и величин поднутрений использовались микрометр и нутромер.

Визуальные сравнительные исследования поверхностного рельефа сверл

«МонАлиТ» производятся на микроскопе МБС-2 при увеличении 40Х.

Рис.11.11. Патрон для подачи СОЖ в полость сверла

Для определения ширины сколов, кромка отверстия условно разделяется на равные участки с шагом 2мм. На каждом участке, с помощью микроскопа МБИ-6, замеряется наибольшая величина скола. В таблицу заносится среднее значение.

Вкачестве СОТС используется индустриальное масло марки И-31.

Вкачестве заготовок применялись пластины листового стекла марки М1

толщиной 5мм с габаритными размерами 150×80мм. Предел прочности на сжатие для материала заготовок принимался равным 250 МПа. При исследовании обрабатываемости других хрупких неметаллических материалов

326

используются образцы из ситалла, кварца, керамики, ферритов и др.

материалов.

Сверление отверстий диаметром 26мм производят кольцевыми сверлами на связке «МонАлит», с алмазами различной прочности от АС20 до АС100,

зернистости от 100/80 до 250/200 и относительной концентрации от 100% до

250%.

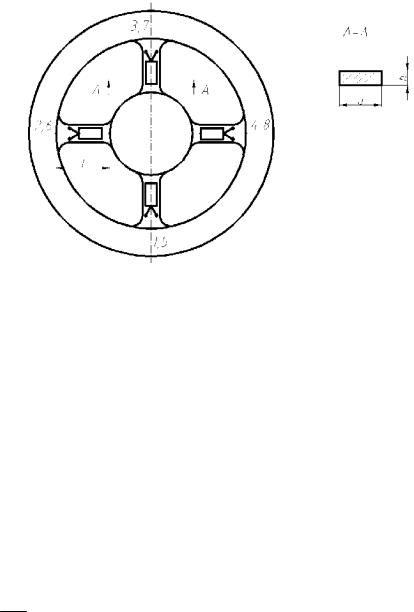

Измерение осевой составляющей силы резания Ру производилось с помощью тензометрической станции с пределами измерений 50-300 Н, в состав которой входит тензодинамометр оригинальной конструкции (рис. 11.12),

Рис.11.12 – Конструктивная схема датчика с тензорезисторными преобразователями

Такая схема обеспечивает независимость измерения силы от точки ее приложения, т.е. компенсируется воздействие изгибающего момента,

возникающего из-за внецентрового приложения силы. Вторым преимуществом схемы является компенсация воздействий внешней среды и, что, особенно важно, компенсируется изменение сопротивлений тензорезисторов под воздействием температуры

Датчик тензостанции обеспечивает погрешность измерения осевой силы не более 3%. Диапазон измеряемых усилий до 300 Н, чувствительность датчика

составляет 0,3 мВ .

H

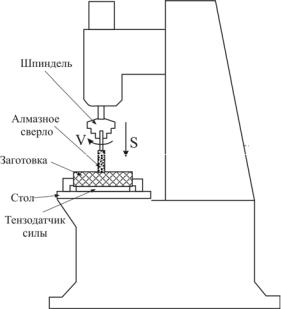

Экспериментальные исследования осевых сил резания проводятся по

327

схеме рис.11.13. Тензодатчик своей центральной втулкой жестко крепится на столе станка, а на его выступающий наружный фланец укладывается неметаллическая подложка, на которой закреплялись исследуемые пластины из неметаллических материалов. Тензостанция размещается на столе станка в в специальном поддоне, предохраняющим попадание СОТС на направляющие станка и оператора. Для обеспечения измерения

Рис. 11.13 Схема экспериментальной установки

осевой силы Py производится предварительная тарировка тензостанции при статическом нагружении.

Методика выполнения работ. Общий ход экспериментального исследования определяется следующей последовательностью действий.

Для вскрытия алмазных зёрен на рабочей поверхности перед проведением испытаний сверло правят путем засверливания абразивного бруска на рабочем месте при частоте вращения шпинделя, равной рабочей частоте для данного сверла. Общая глубина сверления бруска должна составлять не менее 10-12мм.

При предварительной правке (чистке) и в процессе проведения испытаний в случае потери сверлом режущей способности применяют бруски из электрокорунда 16А, зернистостью 32 , на вулканитовой связке, твёрдостью

328

СМ. Правильный брусок закрепляется на столе станка. Правку и испытания сверл проводят при подаче смазывающе-охлаждающей жидкости во внутреннюю полость сверла под давлением 0,1-0,3 МПа при расходе 2-4 л/мин.

Перед испытанием, после приработки, и после испытания алмазоносный слой сверла тщательно протирают салфеткой, смоченной спиртом или ацетоном, а корпус сверла – ветошью.

Изучают и контролируют размеры режущей части алмазных свёрл (рис. 5.4) микрометром и нутромером. Измеряют наружный D и внутренний d

диаметры сверла. Измеряют наружный и внутренний диаметры корпуса сверла.

Вычисляют ширину (b) режущей части сверла и величину поднутрений.

Результаты измерений заносят в отчёт.

Изучение рельефа режущей поверхности сверла производят на микроскопе МБС-2 при увеличении 40 крат. Режущая кромка исследуется визуально в сравнении с микрофотографиями режущих кромок эталонных свёрл (рис. 11.4, рис. 11.5, рис. 11.6). Делается заключение о состоянии режущей поверхности и даются рекомендации о возможности проведения дальнейших испытаний или правки.

|

|

Таблица 11.1 |

|

Наружный диаметр |

Осевая подача, |

Окружная скорость, |

|

сверла,мм |

мм/мин |

м/сек |

|

6,0 |

20 – 50 |

2,0 |

|

12 |

30 – 60 |

2,0 |

|

26 |

30 - 70 |

2,0 |

|

45 |

20 – 40 |

2,0 |

|

70 |

10 - 30 |

2,0 |

|

Режим сверления при испытании должен соответствовать, указанному в табл. 11.1, и выбирается, например, следующим образом. 1. Выбирают диаметр испытуемого сверла. Базовый диаметр ф26мм. 2. Рассчитывают частоту вращения шпинделя n=1496об/мин. 3. Исследования осевой силы резания проводят при S (мм/мин), равной, соответственно, 30, 40, 50, 60 и 70мм.

Алмазное сверло устанавливается в шпиндель станка. Оператор вручную или механически устанавливает ось шпинделя по координатам, включает

329

охлаждение, тензостанцию и рабочую подачу станка. В каждом опыте фиксируются значения осевой составляющей силы резания Py, подачи S,

частоты вращения шпинделя n и величины сколов и заносятся в табл.11.2. При этом сверление образцов производится инструментом на связке «МонАлиТ» с

заданными преподавателем: маркой алмазного порошка, относительной концентрацией и зернистостью алмазного порошка.

|

|

|

|

|

|

Таблица 11.2 |

||

|

|

Факторы |

|

Экспериментальные значения |

||||

№Опыта |

|

|

осевой составляющей силы |

|||||

|

|

|

|

|

резания, Н |

|

||

|

Натуральные значения |

|

Дублирующие опыты |

|||||

Подача |

Частота оборотов |

Скорость главного |

Величина |

1 |

2 |

|

3 |

|

|

S,мм/мин |

шпинделя n, |

движения V,м/с |

сколов, |

|

|||

|

об/мин |

мм |

|

|

|

|

||

|

|

|

|

|

|

|

||

1 |

30 |

1500 |

2,0 |

|

Py1-1 |

Py2-1 |

|

Py3-1 |

2 |

40 |

1500 |

2,0 |

|

Py1-2 |

Py2-2 |

|

Py3-2 |

3 |

50 |

1500 |

2,0 |

|

Py1-3 |

Py2-3 |

|

Py3-3 |

4 |

60 |

1500 |

2,0 |

|

Py1-4 |

Py2-4 |

|

Py3-4 |

5 |

70 |

1500 |

2,0 |

|

Py1-5 |

Py2-5 |

|

Py3-5 |

Сигнал тензодатчика, соответствующий осевой силе, фиксируется с экрана осциллографа, причем за экспериментальное значение Py принимается среднее значение по результатам трех опытов.

Вычисляют по среднеарифметическим значениям сил резания по формуле:

K S

Py

соответствующие коэффициенты режущей способности и дают заключение о работоспособности сверла.

Содержание отчёта. Отчёт должен содержать формулировку задания,

эскиз алмазного кольцевого сверла с указанием всех контролируемых размеров,

заключение о состоянии режущей поверхности, условия проведения исследований, расчёт и назначение режимов сверления, таблицу с результатами проведения исследований по определению осевой силы резания и величины сколов на входе при обработке отверстий в деталях из различных материалов в зависимости от изменения характеристик режущей части: марки,

относительной концентрации и зернистости алмазного порошка, график