- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

301

где А1 = 160 : 100= 1,6.

10.Действия, аналогичные п. 9, выполняют с контрольными оправками

№5 и 6.

На основании п. 9–10 определяют влияние точности изготовления инструмента с цилиндрическим хвостовиком на точность их позиционирования.

По результатам работы (п. 5 – 7 и 9 – 11) делают вывод о влиянии конструкции хвостовиков инструмента (конус Морзе или цилиндрические поверхности) на точность позиционирования инструмента.

11.Запись и обработку полученных данных производят в соответствии

стабл. 10.4.

Содержание отчета. В отчете приводят эскизы переходной втулки, контрольных оправок № 1–3, державки, контрольных оправок № 4–6, схемы измерений, запись результатов работы с необходимыми расчетами (табл. 10.4) и заключение о влиянии конструкции и точности изготовления хвостовиков режущего и вспомогательного инструмента на точность позиционирования.

Указать, для каких видов инструмента можно рекомендовать конструкции и точность изготовления исследованных хвостовиков.

10.7 Вопросы для контроля

1. Какие элементы конструкции инструментальных блоков влияют на точность позиционирования инструмента?

Варианты ответов: 1) номинальные размеры хвостовиков с конусом 7 :

24; 2) номинальные размеры конусов Морзе; 3) номинальные размеры цилиндрических хвостовиков; 4) вылет режущего инструмента относительно торца вспомогательного инструмента; 5) точность изготовления присоединительных поверхностей режущего и вспомогательного инструмента.

302

2. При какой степени точности конусов Морзе обеспечивается

минимальное биение режущих кромок инструмента в инструментальном

блоке?

Варианты ответов: 1) АТ5; 2) АТ6; 3) АТ7; 4) ΛΤ8; 5) АТ9.

10.8 Лабораторная работа

«Исследование влияния конструкций и точности изготовления присоединительных поверхностей режущего и вспомогательного инструмента на податливость инструментальных блоков»

Работа направлена на изучение эксплуатационных возможностей вспомогательного инструмента и раскрывает качественные и количественные характеристики податливости инструментальных блоков.

В работе изучается податливость инструментальных блоков и инструмента с коническими и цилиндрическими хвостовиками в зависимости от точности их изготовления.

Погрешности размеров деталей, вызываемые деформацией инструментальных блоков, составляют более половины суммарной погрешности обработки, поэтому жесткость (или обратная ее величина – податливость) инструментальных блоков является важнейшей характеристикой качества вспомогательного инструмента.

Вспомогательный инструмент, как элемент технологической оснастки,

под действием сил резания испытывает деформацию двух видов: объемную деформацию деталей (изгиб, кручение) и деформацию контактных поверхностей (смещение· на краю стыков и поворот осей контактных поверхностей) в местах соединений. Первый вид деформаций определяется по формулам курса "Сопротивление материалов". Контактная жесткость также определяет величину деформации в месте приложения сил и зависит от конструкции и точности изготовления присоединительных поверхностей.

303

Контактную деформацию в местах стыка под действием силы Р,

приложенной на расстоянии L от конца стыка, определяют по формуле

y = δ0+θ L, |

(10.5) |

где δ0–смещение на краю стыка в результате контактной податливости; θ – угол поворота в стыке.

Для расчета величин δ0 и θ имеются формулы, учитывающие конструкцию, размеры присоединительных поверхностей и величину действующих сил. Однако формулы не учитывают точность изготовления присоединительных поверхностей и вследствие этого дают значительно

заниженную величину контактных деформаций. |

|

||||||

Вследствие |

незначительной величины δ0 |

ею часто пренебрегают. В |

|||||

этом случае контактная деформация: |

|

||||||

y = θ L, |

|

|

|

(10.6) |

|||

Для хвостовиков с конусами Морзе угол |

|

||||||

|

0,2P 2 |

2L 1 ; |

(10.7) |

||||

|

|

|

|

||||

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

1 |

; |

|

(10.8) |

|||

|

|

||||||

|

|

13D3 |

|

|

|

|

|

где Ρ – приложенная сила; L – расстояние от точки приложения силы до торца соединения; D – номинальный диаметр конуса Морзе на торце стыка.

Величина деформации блока зависит от числа присоединительных поверхностей и может быть рассчитана как сумма объемных и контактных деформаций по формуле

n1 |

3 |

n2 |

|

|

yб |

PLi |

ili; |

(10.9) |

|

3El |

||||

1 |

1 |

|

||

|

i |

|

|

Где п1 –число элементов инструментального блока, подвергающихся объемной деформации; п2 – число стыков в блоке; Li – длина элементов блока с объемной деформацией; li – длина элементов блока с контактной

304

деформацией; Ρ – нагружающая сила; Ε – модуль продольной упругости, Ε =

2,1 ·102 ГПа; li,- – осевой момент инерции рассматриваемого сечения блока.

Податливость инструментального блока П yб ; (мкм/Н).

P

Цель и задачи работы. Цель работы – исследование влияния конструкции и точности изготовления присоединительных поверхностей инструментальных блоков на их податливость. В задачу работы входит определение податливости инструментальных блоков и углов поворота элементов блока с конусом Морзе и цилиндрическим соединением различной точности изготовления.

Необходимое оборудование, инструменты и приборы:

1.Горизонтально-фрезерный станок 6Р82 (6Р82Г) или другой модели, оснащенный шпинделем с внутренним конусом 50.

2.Переходная втулка с конусом 7 : 24 для инструментов с конусом Морзе и лапкой.

3.Три контрольные цилиндрические оправки №№ 1, 2, 3 диаметром 23,9мм с конусом Морзе 3 и лапкой. Общая длина оправки 225мм. Биение цилиндрической части оправки относительно конуса Морзе не более 0,01мм.

Степени точности конусов Морзе у оправок № 1 - АТ6; № 2 - АТ7 и № 3-АТ8.

4.Державка с конусом 50 для регулируемых патронов втулок и оправок с цилиндрическим отверстием диаметром 36мм.

5.Три контрольные цилиндрические оправки №№ 4, 5 и 6 диаметром 23,9мм с цилиндрическим хвостовиком диаметром 36мм и длиной 116мм. Общая длина оправки 225мм.

Биение диаметра 23,9мм относительно хвостовика должно быть не

более 0,01мм. Размеры диаметров хвостовиков: для оправки № 4 –36 00,,0102 мм,

для оправки № 5 –36 00,,0304 мм и для оправки № 6 – 36 00,,0607 мм.

6.Индикаторы со стойками (2 шт.) и ценой деления 0,002мм.

7.Динамометр марки ДОС М31 или другой, обеспечивающий контроль

305

приложения силы 1 кН.

8.Стойка для установки динамометра, закрепляемая на столе станка.

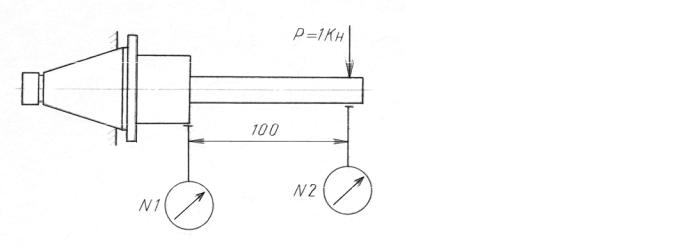

Методика выполнения работы. Работу выполняют на фрезерном станке, в шпинделе которого устанавливают инструментальные блоки, состоящие из переходных втулок или державок и цилиндрических контрольных оправок с присоединительными поверхностями в виде конуса Морзе или цилиндрической поверхности с различной точностью изготовления. Оправки при помощи динамометра нагружаются силой в 1 кН, приложенной на расстоянии 100мм от торца переходной втулки или державки. Величина деформации блока у торца переходной втулки и на контрольной оправке в сечении приложения силы измеряется индикатором. Величина перекосов в стыках получается как разность расчетной объемной и фактической деформаций, измеренных индикаторами. Схема нагружения блока приведена на рис. 10.12.

Рис. 10.12. Схема нагружения блока с цилиндрической оправкой

Обозначим показания индикатора № 1, установленного на торце переходной втулки, δΒ, а показание индикатора № 2 на оправке – δ0 . Показание индикатора № 1 является результатом объемной деформации переходной втулки и перекоса ее оси в месте стыка конусов 7 : 24 шпинделя и оправки от действия силы Р. Индикатор № 2 показывает суммарную деформацию инструментального блока, которая включает объемные и контактные деформации контрольной цилиндрической оправки и переходной втулки. Перекос оси контрольной оправки на 1мм ее длины:

306

|

|

|

|

|

|

|

|

Pl |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

B |

|

|

|

|||

|

|

|

|

|

|

|

|

3EJ |

(10.10) |

|

|

|

|

|

|

100 |

|

|

|||

|

|

|

|

|

|

|

|

|

||

Порядок выполнения работы:

1.С хобота станка снимают кронштейн с подшипниками и сдвигают его в направлении шпинделя в крайнее положение.

2.В шпинделе станка устанавливают переходную втулку с конусом 7 : 24 и затягивают ее.

3.В переходную втулку устанавливают контрольную цилиндрическую оправку № 1.

4.Устанавливают стойку с динамометром так, чтобы точка приложения силы находилась на расстоянии 100мм от торца оправки (см. рис. 10.12).

5.Устанавливают стойки с индикаторами так, чтобы их наконечники находились на торце переходной оправки (индикатор № 1) и на контрольной оправке в сечении приложения силы. Наконечники индикаторов плоские. Индикаторы устанавливают в диаметральной горизонтальной плоскости блока.

6.Динамометром нагружают блок силой Р=1кН. Снимают показания индикаторов.

7.Последовательно в переходную оправку устанавливают контрольные оправки № 2 и 3, нагружают их и снимают показания индикаторов.

8.В шпинделе станка устанавливают и затягивают державку с конусом 50.

9.Последовательно в державку устанавливают контрольные оправки № 4–6. Устанавливают индикаторы № 1, 2, динамометр и нагружают блок силой

1кН. Снимают показания индикаторов для каждой из оправок.

10.Запись и обработку полученных данных производят в соответствии с табл. 10.5.

По данным табл. 10.5 определяют влияние конструкции и точности изготовления присоединительных поверхностей режущего и вспомогательного инструмента на податливость инструментальных блоков.