- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

316

свободного пространства сплавом и диффузионная сварка металлизированных зерен друг с другом. При сварке алмазных зерен в вакуумной среде при температуре около 1000 0С между зернами и связкой возникают хорошие адгезионные связи, повышается термостойкость. Исследования работы инструмента показали, что физико-механические свойства матрицы инструмента "МонАлит" соответствуют условиям хрупкого разрушения вершин зерен и прилегающих участков связки.

Технология изготовления инструментов "МонАлит" позволяет изготавливать сверла высотой 5-15мм и более, равнопрочные по всей высоте с шириной режущих кромок 0,6-1,2мм, в зависимости от диаметра. Вакуумно-

диффузионный процесс изготовления обеспечивает надежное соединение алмазоносного кольца с корпусом и точность изготовления сверл по 8-9

квалитету.

11.3 Состояние рабочей поверхности сверла

Основным параметром алмазного круга, сверла является рельеф их режущей поверхности. Характеристики рельефа зависят от большого количества факторов и носят случайный характер.

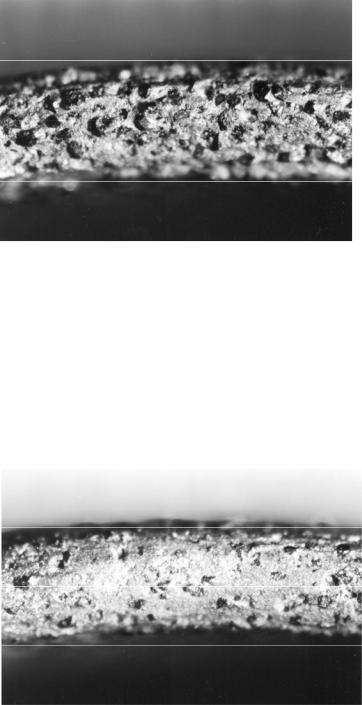

Визуальные исследования рельефа сверл «МонАлиТ», диаметром 26мм,

из алмазов марки АС100, зернистостью 160/125 с относительной концентрацией 170%, на микроскопе МБС-2 позволили установить типовую топографию их режущей поверхности, соответствующую различной работоспособности свёрл.

1. Процесс сверления и эвакуация шлама идут нормально. В этом случае режущая поверхность алмазного сверла, состоит из бугорков-зерен (темные пятна) и впадин-связки (белая поверхность) (рис.5.4) Перед зерном образуется углубление под действием шлифующих связку отколовшихся частиц обрабатываемого материала, а сзади его (против хода вращения сверла),

начинает возникать металлический бугорок из связки, соответствует самозатачиванию.

317

Рис.11.4. Вскрытая режущая поверхность алмазного сверла, подготовленного к работе (связка МонАлит, увеличение 40Х)

Передняя часть зерна, выполняющая резание-скалывание, обычно открыта на полную высоту, и зерно удерживается в связке за счет адгезии и охвата его части, погруженной в бугорок, и подпора его материалом бугорка.

Установлено также, что при благоприятном режиме сверления поверхность детали не входит в контакт со связкой.

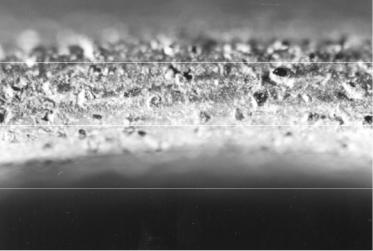

Рис. 11.5 Режущая поверхность затупившегося алмазного сверла в результате форсирования режимов обработки (увеличение 40Х)

2. Сверло затупилось. При съеме материала на высоких режимах (при увеличении скорости и подачи или осевого усилия при гравитационной подаче), когда зерна врезаются на большую глубину, связка может войти в непосредственное соприкосновение с материалом детали. При этом зерна испытывают большую перегрузку, интенсивно разрушаются и притупляются. В

результате нагрева от трения поверхность свёрл сглаживается и даже

318

заполировывается (рис. 11.5). Инструмент перестает работать, так как он затупился.

3. Сверло засалилось. При отсутствии диспергирования материала вследствие создания напряжений резания каждым зерном, не превышающих порог разрушения обрабатываемого материала, или прекращении охлаждения,

зона обработки нагревается до такой температуры, что возможно плавление материала связки и размягчения материала детали. В этом случае (рис.11.6)

самозатачивание также прекращается, наступает засаливание торца сверла, и

оно перестает работать, может произойти разрушение алмазоносного слоя.

Рис. 11.6. Алмазное сверло с засаленной режущей поверхностью (увеличение 40Х)

11.4 Моделирование процесса алмазного сверления

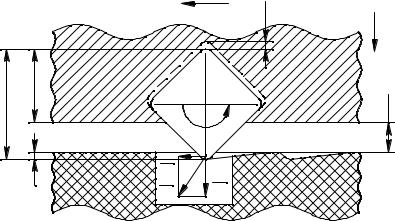

Механизм алмазного сверления – система взаимосвязанных физических процессов, одновременно протекающих в алмазном инструменте, материале детали и межконтактном пространстве пары "сверло-деталь", при силовом взаимодействии вращающегося алмазного сверла с обрабатываемой деталью..

Находящиеся на периферии инструмента алмазные зерна многократно встречаются с обрабатываемой деталью, причем время контакта измеряется десятками микросекунд. Процесс работы единичного зерна (рис.11.7) можно представить следующим образом. Зерно, заглубленное в металлическую связку на определенную глубину, совершает сложное движение вглубь

319

обрабатываемого материала. Результирующее перемещение определяется сложением перемещений инструмента, как общей системы зерно-связка, и

перемещениями самого зерна в процессе контакта с обрабатываемым материалом.

|

|

|

|

|

|

dy |

S |

|

|

|

|

H |

|

M |

|

З |

|

|

|

|

|

||

h |

Pz |

Py |

|

PR |

|

||

|

|

||

Рис.11.7. Схема, поясняющая работу единичного зерна |

|||

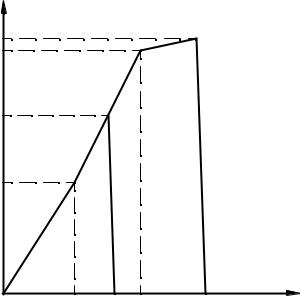

Основным действующим фактором, обеспечивающим диспергирование поверхности, для всех процессов алмазно-абразивной обработки является составляющая силы резания, направленная перпендикулярно обрабатываемой поверхности. Исследованиями установлено, что в начальный момент времени алмазное зерно скользит по материалу детали, затем наблюдается упругая деформация. На рис. 11. 8 представлен график зависимости силы резания от угла поворота сверла и графическое определение фаз процесса микрорезания единичным зерном.

Встречаясь с обрабатываемым материалом, выступающая поверхность зерна начинает внедряться в него. При этом на зерно начинает действовать система сил резания, которая стремится вырвать зерно из связки. Условно назовем эту часть процесса резания фазой 1. Прочность обрабатываемого материала превышает прочность связки, однако она ниже прочности алмазного зерна. В этих условиях, зерно начинает деформировать более пластичную связку, и погружается в неё (фаза 2). Так как процесс деформирования поверхности представляет собой хрупкое разрушение, то, как только

320

напряжения в материале детали достигают критической величины, происходит скалывание некоторой части материала. При этом образуются микротрещины,

которые облегчают дальнейшее скалывание стружки и обуславливают дефекты обработанной поверхности.

PR |

|

|

|

|

PRIII |

|

|

|

|

PRII |

|

|

|

|

PRIII* |

|

|

|

* - фаза 2 отсутствует |

|

|

|

|

|

PRI |

|

|

|

|

|

|

|

|

|

Фаза 1 |

I |

III* |

II |

III |

|

|

Фаза 2 |

|

Фаза 3 |

Рис.11.8. Фазы процесса микрорезания единичным зерном |

||||

Сразу после скалывания сила резания падает до нуля (фаза 3), и зерно,

под действием упругой деформации связки, возвращается в исходное положение. При этом за счет остаточной деформации материала металлической связки (например, М1) может происходить увеличение посадочного места алмазного зерна на величину dy (рис. 4). В некоторых случаях, когда предел прочности связки на сжатие превышает предел прочности скалывания материала детали, фаза 2 может отсутствовать. В этом случае за фазой 1 сразу следует хрупкое разрушение материала, например, для свёрл на связке

«МонАлит».

В дальнейшем процесс повторяется снова, имеет циклический характер с частотой определяемой несколькими факторами: размером единичного скола,

наличием поверхности раздела фаз материала детали (дислокаций на пути движения зерна), скоростью резания и величиной подачи.

321

Подтверждением зависимости диспергирования поверхности хрупких неметаллических материалов от силы резания являются опыты,

проведенные на специальном стенде, со стабилизацией осевой силы резания.

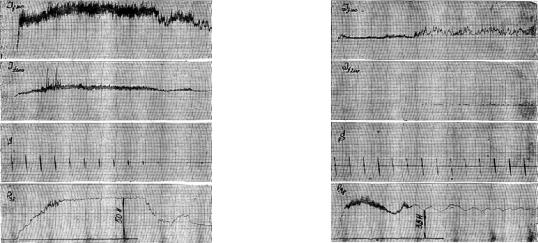

На рис. 11.9 представлены записи сигналов акустической эмиссии (АЭ)

для частот 100 и 200 кГц, величины подачи и осевой силы резания при сверлении плат из ситалла толщиной 1мм подковообразными сверлами диаметром 3мм из алмазов АС20, зернистостью 100/80, концентрацией 100%,

изготовленными методом порошковой металлургии. Процессы реализованы в условиях адаптивной системы управления с рабочими стабилизируемыми осевыми силами резания Py , равными 35 Н и 50 Н. Величина вертикальной подачи регулируется от 0 до 10мм/мин. На акустограммах прослеживается изменение сигналов АЭ во времени, причем эти изменения различны для частот

100кГц и 200кГц.

а) |

б) |

Рис. 11.9. Силы резания, съем и акустограммы а) приPy = 50 Н и б) при Py =35 Н

В первом случае (рис. 11.9 а) при осевой силе 50 Н процесс сверления обеспечивается при постоянной подаче, равной для установившегося режима

10мм/мин, постоянной силе резания и постоянной амплитуде АЭ. Во втором случае (рис. 11.9 б) при усилии 35 Н отсутствует съем, идет флуктуация силы резания, наблюдается затухание параметров АЭ, вследствие отсутствия процессов микрорезания. Такой ход процессов создан искусственно. Он вполне закономерен, так как во втором случае стабилизирующей силы резания Pyд