- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

291

например, диаметром 40мм при данном способе крепления (без учета

жесткости |

системы станок–приспособление–инструмент–заготовка |

и |

влияния |

на Точность обработки режимов резания). |

|

Содержание отчета. В отчете приводят формулировку задания и цель

работы, эскиз резцовой вставки, схемы определения погрешностей позиционирования, результаты измерений (табл. 10.1), анализ полученных данных и заключение о точности установки резцовой вставки.

10.3Вопросы для контроля

1.Как настраивают базовую длину L резцовой вставки?

Варианты ответов: 1) с помощью штангенциркуля; 2) с помощью стойки с индикатором; 3) с помощью микрометра; 4) на станке по эталонной детали с помощью регулировочного винта резцовой вставки; 5) вне станка в специальном приспособлении.

2. С какой целью настраивают базовую длину L резцовой вставки вне станка?

Варианты ответов: 1) для обеспечения необходимых передних и задних углов; 2) для обеспечения заданных углов в плане; 3) для уменьшения времени замены затупившейся резцовой вставки; 4) для более надежного закрепления; 5) для уменьшения вибраций при работе.

10.4 Лабораторная работа

«Исследование влияния метода крепления и базирования многогранных

пластин на точность их установки в корпусе резца»

Одним из путей реализации быстросменной бесподналадочной замены инструмента на станках-автоматах и автоматических линиях является бесподналадочная замена многогранных твердосплавных пластин. Она осуществляется на резцах, торцовых фрезах, расточных инструментах.

292

Достоинством данного пути является относительно небольшая затрата времени на замену изношенной и установку новой пластины. Так, по существующим нормативам время на замену многогранной пластины на инструменте составляет 0,5–1 мин, тогда как аналогичное время для замены резца в 2–4 раза больше, причем в последнем случае требуются затраты времени в 1–2 мин на настройку инструмента на размер вне станка.

Для осуществления бесподналадочной замены необходимо применять многогранные пластины точного исполнения классов допусков А и F по ГОСТ

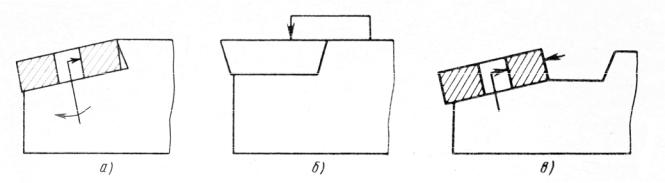

19042–80 и методы крепления пластин, обеспечивающие их точную установку в гнезде корпуса, с базированием по боковым поверхностям и опорной поверхности. Этим условиям удовлетворяют две схемы крепления пластин,

устанавливаемые в точные пазы корпуса резца - с упором на базу (рис. 10.9, а),

например,

Рис. 10.9. Схемы крепления и базирования многогранных пластин на резцах

с помощью качающегося штифта, и креплением прихватом (рис. 10.9, б).

Однако, в ряде случаев применяют крепления пластин с помощью клина (рис. 10.9, в, ГОСТ 21151–75). Данная конструкция не обеспечивает точного базирования пластин и не может использоваться для их бесподналадочной замены.

Цель и задачи работы. Цель работы – исследовать влияние метода крепления и базирования многогранных твердосплавных пластин на размеры резца по длине и определить схему крепления, обеспечивающую возможность бесподналадочной замены многогранных пластин на инструментах.

Выполнение работы позволяет объективно оценить методы крепления

293

многогранных пластин на инструментах с точки зрения пригодности для при-

менения в автоматизированном производстве.

Необходимое оборудование, инструменты и приборы. Для выполнения работы необходимы: 1) приспособление для размерной настройки резцов вне станка с эталоном; 2) резцы, оснащенные квадратными пластинами твердого сплава с базированием пластин по схемам, показанным на рис. 10.9, а, в оди-

накового размера, с одинаковыми углами в плане и регулировочными винтами; 3) две многогранные твердосплавные пластины классов допусков А или F по ГОСТ 19042–80, указанные на рис. 10.10.

Рис. 10.10. Основные размеры квадрат ной многогранной пластины

Методика выполнения работы. 1. Многогранные пластины измеряют микрометром по ширине квадрата d, толщине S и диагонали К (см. рис. 10.10).

Результаты измерений записывают. Допустимые предельные отклонения конструктивных параметров рассматриваемых пластин приведены в табл. 10.2.

Таблица 10.2

|

Классы |

|

Предельные отклонения, мм, для параметров |

|

||||

|

допусков |

|

т |

|

d |

|

s |

|

|

А |

|

±0,005 |

|

±0,025 |

|

±0,025 |

|

|

F |

|

±0,005 |

|

±0,013 |

|

±0,025 |

|

|

Μ |

|

±0,08…0,18 |

|

±0,05…0,13 |

|

±0,13 |

|

|

U |

|

±0,13…0,38 |

|

±0,08…0,25 |

|

±0,13 |

|

2. |

По эталону |

устанавливают |

нулевое |

показание индикатора |

||||

приспособления для размерной настройки резцов.

294

3.Резец 1 с креплением пластины по рис. 10.9,а с первой пластиной настраивают в приспособлении на размер L с точностью ± 0,01мм. Показание индикатора записывают.

4.На резце 1 первую пластину поворачивают и закрепляют 3 раза.

После каждого поворота измеряют на приспособлении размер резца и записывают показания индикатора (при неизменной настройке резца и приспособления). Разность показаний индикатора представляет собой погрешность размерной настройки после поворота пластины.

|

|

|

|

|

|

|

Таблица 10.3 |

|

|

|

|

|

|

|

|

|

|

№ |

|

|

|

|

|

Измеряемый или рассчитываемый параметр |

|

Полученное |

|

|

|

|

|

|

значение |

||

|

|

|

|

|

Формула для расчета |

|

||

|

|

|

|

|

|

|

параметра, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

Размеры первой пластины (см. рис. 10.10) : dl ; kl ; s1; |

|

|

|||||

|

m |

k1 |

d1 |

|

|

|

|

|

|

|

|

|

|

||||

|

1 |

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Размеры второй пластины: d2 ; k2 ; s2 ; |

|

|

||||||

|

m |

k2 |

d2 |

|

|

|

||

|

|

|

|

|

||||

|

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Погрешность эталона δЭ = L - Lф |

|

|

|||||

4 |

Показание индикатора настроечного приспособления для резца 1 с первой |

|

|

|||||

|

пластиной: δ111 |

|

|

|||||

5 |

То же после поворота и закрепления пластины δ112 ;δ113 ;δ114 |

|

|

|||||

6 |

Показание индикатора настроечного приспособления для резца 1 со второй |

|

|

|||||

|

пластиной: δ121 |

|

|

|||||

7 |

То же после поворота и закрепления пластины: δ122 ; δ123 ; δ124 |

|

|

|||||

8 |

Параметры, аналогичные п. 4 ... 6 для резца 2: δ211; δ212; δ213; δ214; δ221; |

|

|

|||||

|

δ222; |

δ223; δ224 |

|

|

||||

9 |

Погрешность длины резца 1 после поворота первой пластины: |

|

|

|||||

|

δ1п = δllmaxδ11min |

|

|

|||||

10 |

Погрешность длины резца 1 после замены первой пластины на вторую |

|

|

|||||

|

δ13 = δ12max - δllmin |

|

|

|||||

11 |

Погрешность длины резца 2 после поворота первой пластины: |

|

|

|||||

|

δ2п = δ 21max - δ 21min |

|

|

|||||

12 |

Погрешность длины резца 2 после замены первой пластины на вторую: |

|

|

|||||

|

δ23 = δ22max - δ21min |

|

|

|||||

|

|

|

|

|

|

|

|

|

5. На |

резец |

1 устанавливают и |

закрепляют |

вторую |

пластину. |

||

При неизменной |

настройке приспособления |

и |

резца записывают |

||||

показание |

индикатора. |

Индикатор |

покажет |

погрешность |

размер |

||

ной настройки при замене пластин классов допусков А или F.

6. Действия, аналогичные п. 3–5 повторяют для резца 2, оснащенного последовательно обеими пластинами.