- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

48

производить - абразивно-жидкостным полированием. Этот способ используют в основном для полирования стального инструмента, например стружечных канавок винтовых свёрл, но в некоторых случаях можно применять и для твердосплавного (очистка от грата, припоя, окалины, получение лучшего внешнего вида идр.).

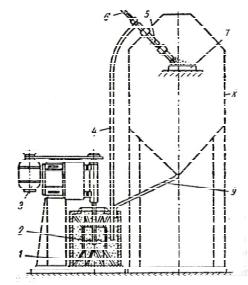

Рис. 1.13 Установка для абразивно-жидкостной обработки

1-мешалка; 2-винт; 3-электродвигатель; 4-трубопровод; 5-форсунка; 6-трубопровод сжатого воздуха; 7-обрабатываемое изделие; 8-корпус установки; 9-трубопровод

На рисунке 1.13 показана схема установки для абразивно-жидкостной обработки с помощью абразивных зёрен (электрокорунд, карбид кремния)

различной зернистости, смешанных с жидкостью и подаваемых в рабочую зону под действием сжатого воздуха. В настоящее время этот способ находит всё большее применение и отличается высокой производительностью и хорошим качеством обработанной поверхности как в отношении чистоты, так и в отношении коррозиоустойчивости.

1.3 Заточные станки

Выбор заточного станка для процесса заточки (переточки) зависит от вида инструмента, его габаритных размеров, инструментального материала,

серийности изготовления инструмента и некоторых других факторов.

49

Заточные станки бывают нескольких видов – универсальные заточные станки, универсальные заточные станки с ЧПУ, специальные заточные станки,

специальные заточные станки с ЧПУ (рис.1.14).

1.3.1 Универсально-заточные станки

Универсально-заточные станки - это основной тип оборудования, ис-

пользуемого в условиях большинства инструментальных цехов, для заточки многолезвийного инструмента: сверл, зенкеров, разверток, фрез, метчиков и долбяков. На них можно затачивать также резцы, червячные фрезы, зуборезные головки и протяжки.

Рис. 1.14 Типы заточных станков

На этих станках имеется возможность выполнения операций круглого

(наружного и внутреннего), а также плоского шлифования.

50

Благодаря достаточно большим технологическим возможностям эти станки получили широкое применение во многих отраслях промышленности для заточки инструментов с достаточной точностью с помощью универсальных и специальных приспособлений.

Основными размерами, характеризующими универсально-заточные станки, являются: наибольший размер (диаметр и длина) устанавливаемого в центровых бабках инструмента; наибольший размер шлифовального круга и мощность привода; наибольшие относительные перемещения шлифовального круга и затачиваемого инструмента; величины угловых поворотов шпинделя шлифовального круга и системы крепления инструмента.

Конструкции универсально-заточных станков отличаются большим разнообразием. Совершенствование конструкций инструментов, изменение характера требований к станкам в связи с повышением свойств инструментальных материалов (применение твердых сплавов,

минералокерамики, алмаза, нитрида бора), точности и способов заточки

(абразивная, алмазная, эльборовая, электрохимикомеханическая) повлекли за собой необходимость изменения конструкций универсально-заточных станков.

Многие годы наиболее распространенными отечественными универсально-заточными: станками были модели ЗА64 и 3641. Базовой моделью следует считать станок ЗА64, по сравнению с которым можно проследить те изменения, которые наметились и в дальнейшем были осуществлены при его модернизации.

1.Повышение жесткости шпиндельного узла за счет применения радиально-упорных шарикоподшипников, а в последствии его исполнения с постоянной гарантированной компенсацией радиального и осевого зазора с помощью цилиндрических пружин.

2.Применение в приводе шпинделя плоского бесконечного ремня из синтетических материалов, что позволило снизить вибрации системы СПИД по сравнению с клиноременной передачей.

3.Увеличение количества скоростей шпинделя шлифовального круга,

51

что позволило использовать оптимальные режимы обработки.

4.Увеличение точности отсчета поперечных подач до 0,01мм и создание механизма тонкой подачи для подвода инструмента к шлифовальному кругу.

5.Обеспечение легкости перемещений, точности основных узлов и удобства обслуживания.

6.Изготовление шпинделя шлифовального круга с внутренними конусными гнездами для установки оправок со шлифовальными кругами, что повысило жесткость и точность крепления кругов.

7.Достижение в результате таких конструктивных изменений,

возможности применения для заточки режущих инструментов кругов из алмаза и нитрида бора.

Эти направления модернизации и были заложены в конструкции новой гаммы более современных универсально-заточных станков на Витебском станкостроительном объединении, которое освоило и приступило к серийному производству новой гаммы универсально-заточных станков моделей: 3640;

ЗБ641; ЗВ641; ЗБ642; ЗВ642 и ЗБ643. Все эти станки, кроме модели 3640,

удовлетворяли требованиям для работы алмазными и абразивными кругами без охлаждения и с охлаждением (табл. 1.25).

Станки моделей 3640, ЗВ641 и ЗВ642 имели только ручное управление.

Станки моделей ЗБ641, ЗБ642 и ЗБ643 были снабжены гидроприводом и допускали следующие циклы работы: ручной при заточке инструментов небольшими партиями или при специальных работах; механизированный -

ручная поперечная подача и деление на зуб, автоматическое продольное перемещение стола; полуавтоматический - ручная поперечная подача, ав-

томатическое продольное перемещение стола и деление.

Автоматическое продольное перемещение стола обеспечивалось встроенным гидроцилиндром, автоматическое деление - специальными гидравлическими съемными приспособлениями. Автоматическая поперечная подача на станке модели ЗБ643 обеспечивалась встроенным механизмом, а на станке модели ЗБ642 – съемным (рис. 1.15). На нем использовалось

52

бесступенчатое регулирование скорости вращения шпинделя с частотой от 1300

до 6500об/мин.

Таблица 1.25 Основные технические параметры универсально-заточных станков

Основные данные |

|

|

Модели станков |

|

|

|||

3640 |

ЗБ64П |

ЗВ641 |

ЗБ642 |

ЗВ642 |

ЗБ643 |

|||

|

|

|||||||

Класс точности |

П |

П |

П |

П |

П |

П |

||

Диаметр |

обрабатываемого |

до 100 |

до 160 |

до 160 |

до 250 |

до 250 |

до 400 |

|

инструмента, мм |

||||||||

|

|

|

|

|

|

|||

Длина |

обрабатываемого |

до 250 |

до 400 |

до 400 |

до 630 |

до 630 |

до 1000 |

|

инструмента (в центрах), мм |

||||||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

Высота центров, мм |

55 |

80 |

80 |

125 |

125 |

200 |

||

Размеры стола, |

63х |

100х |

100х |

140х |

140х |

200х |

||

мм (ширина х длина) |

400 |

630 |

630 |

900 |

900 |

1400 |

||

Угол поворота стола, ° |

90 |

90 |

90 |

90 |

90 |

90 |

||

Привод продольного |

ручн. |

гидравл. |

ручн. |

гидравл. |

ручн. |

гидравл. |

||

перемещения стола |

||||||||

|

|

|

|

|

|

|||

Угол поворота шлифовальной |

- |

350 |

350 |

350 |

350 |

350 |

||

|

бабки, ° |

|||||||

|

|

|

|

|

|

|

||

Диаметр шлифовального |

до 100 |

до 150 |

до 150 |

до 200 |

до 200 |

до 250 |

||

|

круга, мм |

|||||||

|

|

|

|

|

|

|

||

|

|

2300.... |

1120.... |

1120.... |

1300... |

2240... |

1500..... |

|

Частота вращения круга, |

..10000 |

...9000 |

...9000 |

...6500 |

...5250 |

|||

...6300 |

||||||||

(6 |

(4 |

(4 |

бессту- |

бессту- |

||||

|

об/мин |

(4 сту- |

||||||

|

ступе- |

ступе- |

ступе- |

пенча- |

пенча- |

|||

|

|

пени) |

||||||

|

|

ней) |

ни) |

ни) |

тое |

тое |

||

|

|

|

||||||

Мощность привода |

0,27 |

0,56/0,7 |

0,56/0,7 |

1,5 |

1,0/0,75 |

2,2 |

||

шлифовального круга, кВт |

||||||||

|

|

|

|

|

|

|||

|

|

12мм |

|

|

|

|

|

|

Размеры |

внутренних конусов |

на- |

|

|

|

|

|

|

шлифовального шпинделя |

ружн. |

№2 |

№2 |

№3 |

№3 |

№4 |

||

(конус- |

||||||||

|

(Морзе) |

|

|

|

|

|

||

|

ность |

|

|

|

|

|

||

|

|

1:5) |

|

|

|

|

|

|

Возможность |

- |

+ |

+ |

+ |

+ |

+ |

||

работы |

алмазными кругами |

|||||||

|

|

|

|

|

|

|||

Размеры станка |

1200х |

1530х |

1530х |

2330х |

2330 |

З600х |

||

(длина х ширина х высота), |

780х |

1345х |

1345х |

1660х |

1660х |

1750х |

||

|

мм |

1550 |

1410 |

1410 |

1550 |

1550 |

1740 |

|

Масса станка, кг |

414 |

750 |

700 |

1280 |

1230 |

2500 |

||

Различия в конструкциях узлов станков ЗБ642, ЗВ642, ЗБ641 и ЗВ641

незначительны.

Все гидрофицированные станки имели распределительные колодки для подсоединения шлангов гидравлических приспособлений.

53

Впоследние годы модели универсально-заточных станков,

находящихся в эксплуатации, заметно изменилась (табл. 1.26).

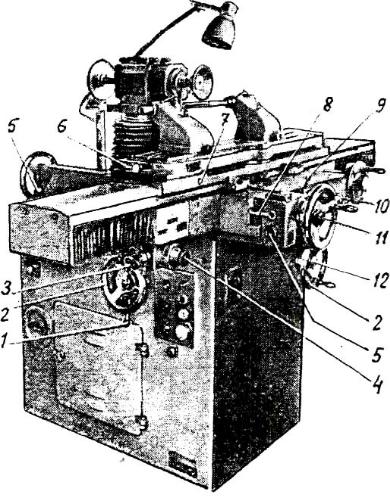

Рис. 1.15 Общий вид станка модели ЗБ642 1 - рукоятка включения медленной вертикальной подачи; 2 - маховик вертикальный

подачи; 3 - распределительная колодка; 4 - кран управления; 5 - маховичок тонкой поперечной подачи; 6 - рукоятка закрепления стола; 7 - винт поворота стола; 8 - рычаг толчковый поперечной подачи; 9 - рукоятка гидравлического реверса стола; 10 - кнопка включения гидравлического перемещения стола; 11 - кнопка включения тонкой поперечной подачи; 12 - кнопка включения медленной вертикальной подачи

Универсально-заточной станок 3644 предназначен для шлифования,

заточки и доводки мелких инструментов. Станок снабжен специальным микроскопом для измерения линейных и угловых параметров и наблюдения за зоной обработки.

Универсально-заточные станки ЗВ642, ЗМ642, ЗМ642Е, ЗД642Е

предназначены для заточки и доводки разнообразного режущего инструмента. Шлифовальная бабка этих станков имеет наклон до 20°.

54

Универсально-заточные станки моделей ВЗ-318 и ВЗ-318Е,

выпускаемые в настоящее время компанией «ВИЗАС» (бывший Витебский завод заточных станков), предназначены для заточки и доводки основных видов режущих инструментов из инструментальных сталей, твердых сплавов и минералокерамики абразивными, алмазными и эльборовыми кругами. На станках возможно выполнять шлифовальные работы: круглое шлифование

(наружное и внутреннее) и плоское шлифование. Станок модели ВЗ-318Е

имеет гидрофицированный привод продольного перемещения стола и вертикальное механизированное перемещение шлифовальной головки со скоростью 390мм/мин.

1.3.2 Универсально-заточные станки с ЧПУ

Наиболее перспективным типом этого оборудования являются уни-

версально-заточные станки с ЧПУ, позволяющие значительно усовершен-

ствовать технологию заточки инструментов, повысить их стойкость и точность, что связано со снижением биения зубьев, уменьшением шероховатости заточенных поверхностей, строгой регламентацией режимов обработки и отсутствием дефектов заточки.

Универсально-заточные станки с ЧПУ могут иметь от двух до семи управляемых координат (рис. 1.16).

Станки с двумя управляемыми координатами (X, А) используют для заточки передних и задних поверхностей многолезвийных инструментов цилиндрической формы с прямыми и винтовыми зубьями.

Станки с тремя управляемыми координатами (X, Z, А) позволяют за-

тачивать также зубья, расположенные на торце инструмента, в том числе и шаровой формы.

На станках с четырьмя управляемыми координатами (X, У, Z, А)

можно затачивать и инструмент конической формы.

55

На станках с пятью управляемыми координатами (X, У, Z, А, С) имеется возможность изменять положение оси затачиваемого инструмента в процессе обработки, что необходимо при заточке передних поверхностей с аксиально-

переменным шагом, а также задних поверхностей фасонного инструмента торцом круга.

Таблица 1.26 Технические характеристики универсально-заточных станков

отечественного производства последних лет

Основные данные |

3644 |

ЗД641Е |

ЗД642Е |

ЗЕ642 |

ЗМ642Е |

ВЗ-318 |

ВЗ-318Е |

|

Класс точности |

В |

П |

П |

П |

П |

В |

В |

|

Диаметр обраба- |

65 |

до 160 |

до 250 |

до 250 |

до 250 |

до 200 |

до 200 |

|

тываемого инструмента |

||||||||

(в центрах), мм |

|

|

|

|

|

|

|

|

Длина обрабатываемого |

|

|

|

|

|

|

|

|

инструмента (в центрах), |

- |

до 400 |

до 500 |

до 630 |

до 500 |

до 500 |

до 500 |

|

мм |

|

|

|

|

|

|

|

|

Высота центров, мм |

- |

80 |

125 |

125 |

125 |

100 |

100 |

|

Размеры стола, мм |

- |

400x63 |

|

900x140 |

800x140 |

|

|

|

|

|

|

|

|

|

|

|

|

Угол поворота стола, ° |

±90 |

±50 |

+ 45 |

±45 |

+45 |

+ 45 |

±45 |

|

Привод продольного |

ручной |

гидравл. |

гидравл. |

гидравл. |

гидравл. |

ручной |

гидравл. |

|

перемещения стола |

|

|

|

|

|

|

|

|

Угол поворота |

- |

+ 180 |

±180 |

± 180 |

± 180 |

+ 180 |

+ 180 |

|

шлифовальной бабки, ° |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Диаметр шлифовального |

до 100 |

до 150 |

до 200 |

до 200 |

до 200 |

до 150 |

до 150 |

|

круга, мм |

|

|

|

|

|

|

|

|

Частота вращения круга, |

2800... |

2800 |

2000 |

2240.... |

2240 |

7800 |

2800.... |

|

…8000 |

....8000 |

...7000 |

6300 (4 |

6300 |

8000 |

8000 (4 |

||

мин-1 |

(4 |

(6 ступе |

(бессту- |

(4 |

(4 |

|||

|

ступени) |

ней) |

пенчато) |

ступени) |

ступени) |

ступени) |

ступени) |

|

Мощность привода |

0,55 |

0,95 |

2,2 |

1,5 |

1,5/1,1 |

0,71/0,8 |

0,71/0,8 |

|

шлифовального круга, |

||||||||

кВт |

|

|

|

|

|

5 |

5 |

|

|

|

|

|

|

|

|

||

Размер внутреннего |

|

|

|

|

|

|

|

|

конуса Морзе |

№3 |

№2 |

№3 |

№3 |

№3 |

№3 |

№3 |

|

шлифовального |

||||||||

|

|

|

|

|

|

|

||

шпинделя |

|

|

|

|

|

|

|

|

Размеры станка |

770х |

1530х |

1715х |

2330х |

1800х |

1185х |

1460х |

|

х850х |

х1345х |

х1720х |

х1660х |

х1470х |

х1195х |

х1530х |

||

(L х В х Н),мм |

||||||||

х1530 |

х1410 |

х1636 |

х1550 |

х1625 |

х1630 |

х1660 |

||

|

||||||||

Масса станка, кг |

500 |

1100 |

1500 |

1250 |

1600 |

1020 |

1150 |

На станках с пятью управляемыми координатами (X, У, Z, А, С) имеется возможность изменять положение оси затачиваемого инструмента в процессе обработки, что необходимо при заточке передних поверхностей с аксиально-

56

переменным шагом, а также задних поверхностей фасонного инструмента торцом круга.

Введение программируемого поворота шлифовальной бабки, оснащенной несколькими шлифовальными шпинделями, превращает станки с шестью управляемыми координатами (X, У, Z, А, В, С) в заточные центры,

позволяющие обрабатывать сложный многолезвийный инструмент по всем поверхностям с одной установки, что значительно повышает его точность.

Рис.1.16 Универсально-заточные станки с ЧПУ с четырьмя (а), пятью (б) и шестью (в) управляемыми координатами: X - продольное перемещение стола; Y, Z - вертикальное и поперечное перемещение шлифовальной головки; А - вращение шпинделя изделия; В - поворот шлифовальной бабки; С - поворот бабки изделия вокруг вертикальной оси.

Характеристики ряда моделей универсально-заточных станков с ЧПУ отечественного производства приведены в таблице 1.27.

Универсально-заточной станок с ЧПУ модели ВЗ-208ФЗ (рис. 1.17)

предназначен для заточки многолезвийного инструмента (фрез, разверток,

метчиков, плоских протяжек и др.) по передним и задним поверхностям.

Заточка ведется без охлаждения преимущественно эльборовыми и алмазными кругами. Передние и задние поверхности чаще всего затачивают с разных установок (пооперационно).

На станке затачивают инструменты с прямыми и винтовыми зубьями,

расположенными на цилиндре или конусе (рис. 1.18), а также расположенные на торце. Задние поверхности на периферии и на торце можно заточить с одной установки при использовании тороидального шлифовального круга,

установленного под углом 45°.

57

Угол поворота шлифовальной бабки ±180°. Угол поворота стола станка

±45°.

Принципиальная компоновка станка, за исключением приводов про-

граммируемых перемещений по соответствующим координатам, напоминает обычные универсально-заточные станки без систем ЧПУ.

В качестве выходных звеньев механизмов продольной, поперечной и вертикальной подач используются винтовые пары качения, собранные с предварительным натягом, а в качестве приводов - транзисторные следящие электроприводы ПРП-1 с высокомоментными двигателями постоянного тока ДК-1.

Таблица 1.27 Технические характеристики универсально-заточных станков с ЧПУ

отечественного производства

Основные данные |

|

Модели станков |

|

|||

ВЗ-208ФЗ |

ВЗ-215Ф4 |

ВЗ-409Ф4 |

ВЗ-392Ф4 |

ВЗ-417Ф4 |

||

|

||||||

Класс точности станка |

В |

В |

В |

В |

В |

|

Число управляемых осей |

4 |

5 |

5 |

5 |

5 |

|

координат |

||||||

|

|

|

|

|

||

Наибольший диаметр |

|

|

|

|

|

|

изделия, |

|

|

|

|

|

|

устанавливаемого: |

|

|

|

|

|

|

- в цанговом патроне, мм; |

- |

|

20 |

25 |

32/50 |

|

- над поворотным столом, |

до 250 |

250 |

250 |

200 |

250 |

|

мм |

|

|

|

|

|

|

Наибольшая длина |

|

|

|

|

|

|

изделия, мм, |

|

|

|

|

|

|

устанавливаемого: |

|

|

- |

- |

- |

|

- в центрах; |

до 750 |

800 |

||||

160 |

160 |

250 |

||||

- в цанговом патроне |

- |

- |

||||

|

|

|

||||

Наибольший диаметр |

до 200 |

до 200 |

200 |

150 |

150 |

|

шлифовального круга, мм |

||||||

|

|

|

|

|

||

Частота вращения |

2240...6300 |

2000... 7000 |

|

|

|

|

шлифовального |

(4 ступени) |

(бесступен- |

2000... 6000 |

2000...6000 |

2000...6000 |

|

шпинделя, об/мин |

|

чатое) |

|

|

|

|

Мощность |

|

|

|

|

|

|

электродвигателя привода |

1,5/1,1 |

3,44 |

4 |

2,2 |

7,5 |

|

шлифовального круга, кВт |

|

|

|

|

|

|

Габаритные размеры |

2360x1725х |

3000х2850х |

3000х2850х |

1500х2620х |

1920х2860х |

|

станка L х В х Н, мм |

х1600 |

х2080 |

х2080 |

х2000 |

х2000 |

|

Масса станка с отдельно |

|

|

|

|

|

|

расположенным |

2300 |

3400 |

3500 |

2000 |

2000 |

|

оборудованием, кг |

|

|

|

|

|

|

58

Полуавтомат оснащен системой ЧПУ типа 2С42, обеспечивающей управление по четырем координатам (из них две одновременно управляемые).

В режиме наладки с пульта системы ЧПУ можно осуществлять пере-

мещение по четырем осям координат.

Рис. 1.17 Схема универсально-заточного станка ВЗ-208ФЗ с ЧПУ: МА, Мх, My, Mz - двигатели для программируемых перемещений по соответствующим координатам.

Полуавтомат специальный шлифовально-заточной с ЧПУ модели ВЗ409Ф4 предназначен для вышлифования стружечных канавок и заточки любых режущих инструментов из быстрорежущих сталей и твердых сплавов по любым поверхностям абразивными, эльборовыми и алмазными кругами с охлаждением.

Наличие пяти управляемых осей позволяет вести обработку изделий с одного установа по всем поверхностям, что увеличивает производительность за счет сокращения вспомогательного времени, повышает точность обработки вследствие устранения погрешностей, возникающих при переустановке заготовки, и облегчает труд оператора.

Применение удлиненного фланца для шлифовальных кругов позволяет устанавливать сразу три круга, что дает возможность обрабатывать изделие поочередно разным инструментом с одного установа. На полуавтомате

59

осуществляется правка шлифовального круга и измерение параметров

обрабатываемого изделия посредством встроенного датчика фирмы

«MARPOSS».

Рис. 1.18 - Заточка многолезвийного инструмента на универсально-заточном станке с ЧПУ: а - конической концевой фрезы по передней поверхности винтового зуба тарельчатым кругом; б - цилиндрической концевой фрезы по задней поверхности винтового и торцового

зубьев тороидальным кругом; в - концевой фрезы со сферическим концом по задней поверхности винтового и радиусного зубьев тороидальным кругом, г -плоской протяжки по задней поверхности гаечным кругом; д – метчика по задней поверхности режущей части кругом прямого профиля (затачивание заборного конуса).

Применение устройства ЧПУ SINUMERIK 810D и вентильных двигателей производства фирмы SIEMENS (Германия), гарантирует высокое качество управления и обеспечивает надежную работу станка.

Устройство ЧПУ SINUMERIK 810D дает возможность осуществлять любое движение с использованием линейной, круговой, винтовой и сплайновой интерполяции; характеризуется свободным программированием и позволяет вести управление от ЭВМ высшего ранга.

Диапазон контурной скорости 0,01...6м/мин. Дискретность задания перемещений: линейных 0,001мм, угловых 0,001°.

Наибольшее продольное перемещение (координата X - стол) - 400мм;

наибольшее вертикальное перемещение шлифовальной головки (координата У

- колонна) - 285мм; наибольшее поперечное перемещение (координата Z -

каретка поперечная) - 210мм; наибольший угол поворота стола в

60

горизонтальной плоскости (координата В – стол поворотный) - 200°;

наибольший угол поворота шпинделя бабки изделия (координата А),°, не ограничено.

Шлифовально-заточной полуавтомат с ЧПУ модели ВЗ-392Ф4

предназначен для заточки и шлифовки стружечных канавок различных режущих инструментов из быстрорежущих сталей и твердых сплавов по любым поверхностям абразивными, эльборовыми и алмазными кругами с охлаждением. Станок имеет компактную конструкцию с закрытой кожухом зону обработки. Доступ с трех сторон.

Полуавтомат имеет программное управление по пяти осям. Система управления SINUMERIK фирмы SIEMENS позволяет обрабатывать самые сложные профили инструмента при малом времени наладки и простом обслуживании.

Бабка изделия (оси Z, А и С). Бабка изделия (ось А) смонтирована на поворотном столе (ось С), узел поворота которого закреплен на поперечных салазках (ось Z). Высокопрецизионные червячные зацепления и подшипники позволяют осуществлять точное деление изделия и его разворот относительно двух взаимно перпендикулярных осей.

Шлифовальная бабка (оси X, У) – смонтирована на вертикальном ползуне

(У), который перемещается по колонне, установленной на продольных,

салазках (X).

Все перемещения по линейным координатам осуществляются в беззазорных направляющих линейного перемещения через высокоточные предварительно натянутые ходовые пары винт-гайка качения. Движение по осям производится от вентильных двигателей.

Система управления SINUMERIK фирмы SIEMENS характеризуются сложными перемещениями с высокими динамическими параметрами; воз-

можностью любого движения, как линейного, кругового или онлайнового, так и свободно задаваемого математическими функциями; удобным диалогом, в

61

котором система управления опрашивает оператора; свободным управлением;

управлением системой через персональный компьютер.

Пределы контурной скорости 0,01...6м/мин. Дискретность задания перемещений: линейных 0,001мм, угловых 0,001°.

Наибольшее перемещение по координатам: продольное (координата X) - 200мм; вертикальное (координата У) - 175мм; поперечное (координата Z) - 200мм; поворот шпинделя бабки изделий вокруг горизонтальной оси

(координата А) - не ограничено; поворот бабки изделия вокруг вертикальной оси (координата С) - 200°.

Число управляемых координат 5, из них одновременно 5.

Полуавтомат шлифовально-заточной с ЧПУ модели ВЗ-417Ф4 - пред-

ставляет собой широкоуниверсальный шлифовально-заточной станок с ЧПУ и предназначен для вышлифовки стружечных канавок с любыми параметрами.

На всех видах режущего инструмента из быстрорежущих ста лей и твердых сплавов, а также заточки всех видов инструмента по любым поверхностям абразивными, алмазными и эльборовыми шлифовальными кругами с охлаждением и без него.

Устройство ЧПУ SINUMERIK 840D производства фирмы SIEMENS (Германия) характеризуется: высокоточными и высокодинамичными пе-

ремещениями; возможностью осуществления любого движения с исполь-

зованием линейной, круговой, винтовой, сплайновой и полиномной интер-

поляции; свободным программированием; возможностью управления в диалоговом режиме; возможностью управления посредством персонального компьютера.

Перемещения по осям осуществляются вентильными двигателями с цифровым управлением производства фирмы SIEMENS.

Полуавтомат имеет гидрофицированный зажим-разжим заготовок в шпинделе бабки изделия и шлифовального круга в шлифовальной бабке.

62

Перемещения по осям X, У, Z осуществляются по шариковым линейным направляющим качения фирмы NSK, сочетающим в себе легкость хода,

высокую точность и жесткость.

Каждая из применяемых инструментальных оправок может нести три шлифовальных круга одновременно.

На станке предусмотрена возможность установки автоматического измерительного устройства производства фирмы MARPOSS, а также высокоэффективной и надежной системы подачи и очистки СОЖ производства фирмы SOMERMEYER и HKS, дающей возможность резко повысить интенсивность обработки заготовок при сохранении качества и точности изделий.

Оригинальная конструкция ограждения дает возможность при хорошей герметичности и обзоре зоны резания иметь удобный доступ к рабочим органам полуавтомата для обслуживания и настройки.

Возможность одновременного управляемого интерполируемого перемещения по пяти осям позволяет вести обработку изделия с одного установа по всем поверхностям.

Пределы контурной скорости на полуавтомате 0,01-6м/мин.

Дискретность задания перемещений: линейных 0,001мм; угловых 0,01°.

Наибольшее перемещение по координатам: X (продольное перемещение)

-400мм; У (вертикальное перемещение) - 210мм; Z (поперечное перемещение)

-320мм; А (поворот шпинделя бабки изделия) - не ограничено; В (поворот стола) ± 100°.

Компоновка полуавтомата удобная и позволяет рационально использовать все его рабочее пространство.

Быстрое развитие заточных станков с ЧПУ создает предпосылки для включения участка централизованной заточки инструмента в состав ГПС, с

управлением от центральной ЭВМ. Для встроенного в ГПС заточного участка должны использоваться девятикоординатные заточные станки с ЧПУ, у

которых помимо координат, имеющихся у шестикоординатных станков X, У, Z,

63

А, В, С, должны быть еще две координаты W, V - поступательных перемещений крестового суппорта поворотной части бабки изделия и одна координата D поворота (наклона) шлифовального круга в вертикальной плоскости. При точной настройке абсолютных нулевых точек по каждой из координат можно по программе, переданной от центральной ЭВМ в УЧПУ станка, точно привести шлифовальный круг в исходное положение и провести необходимую заточку или вышлифовывание канавок инструментов,

используемых для обработки деталей в ГПС. Результаты автоматического измерения заточенного инструмента передаются в центральную ЭВМ и используются для введения коррекции в программу многооперационного станка при работе этим инструментом.

1.3.3 Специальные заточные станки

Поскольку все режущие инструменты имеют высокую твердость, не-

обходимую для выполнения процесса обработки, то точность их размеров и

шероховатость рабочих поверхностей обеспечивается на шлифовально-

заточных операциях. Наличие на инструментах сложных поверхностей требует в ряде случаев применения специальных станков и приспособлений.

При сравнительно небольших партиях изделий, что характерно для инструментальных цехов, не представляется возможным широко использовать

в них высокопроизводительные специальные шлифовальные и за

точные станки. В связи с этим заточные участки машиностроительных

предприятий |

комплектуются чаще всего универсальным |

оборудованием, |

на котором |

используются специальные приспособления, |

вспомогательный |

и мерительный инструменты.

На специализированных станках производится заточка инструмента,

как правило, одного вида. Специализированные заточные станки высоко-

производительны и обеспечивают более точную обработку затачиваемых поверхностей инструмента. Однако их применение целесообразно, если станок загружен не менее чем на 50% рабочего времени или когда необходимая

64

точность инструмента не может быть достигнута на универсальном оборудовании. Особенно это касается инструментов, используемых на автоматических линиях, многоцелевых станках и станках с ЧГГУ, работающих в составе ГПМ, ГПУ и ГПЦ.

Для заточки резцов используют также специализированные станки.

Станок ЗД625 применяют для предварительной абразивной заточки твердосплавных и быстрорежущих резцов торцом чашечного или сегментного круга.

Станок ЗВ622Д предназначен для чистовой заточки и доводки твер-

досплавных и быстрорежущих резцов алмазными и эльборовыми кругами.

Резец, лежащий на наклонном столе в незакрепленном состоянии, затачивают вручную.

Заточный станок модели ЗБ632В для заточки и доводки резцов вручную -

двухсторонний, оснащен приспособлениями для заточки передней поверхности резцов, образования стружколомающих порожков и канавок. Алмазные или абразивные круги устанавливают на концах шпинделя, служащего валом электродвигателя.

Станок 3629Р применяют для заточки твердосплавных и быстрорежущих резцов (резьбовых и галтельных) по главной, вспомогательной и переходной

(радиусной) кромкам. Заточка производится торцом алмазного круга на металлической связке с электроэрозионной правкой и охлаждением.

Продольная подача механизирована. Настройку производят с помощью микрометрических упоров, шкал и лимбов, обеспечивающих точность ус-

тановки по линейным и угловым размерам, соответственно, ±0,01мм и ±10. Для ориентации резца и совмещения плоскости круга с осью поворота суппорта используют микроскоп.

На станке модели 3622 можно производить заточку резцов, оснащенных пластинками из твердого сплава, быстрорежущей стали и сверхтвердых материалов. На этом станке резцы затачиваются и доводятся по задним

65

поверхностям торцом алмазного и эльборового круга. Возможна заточка резцов по передней поверхности кругом прямого профиля.

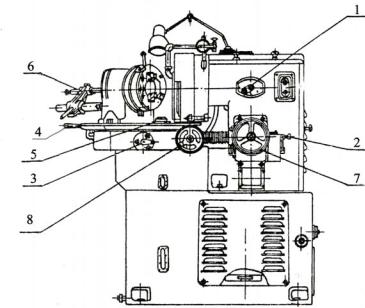

Общий вид заточного специального станка для заточки сверл и зенкеров

(полуавтомат 3659А) представлен на рис. 1.19

Рис. 1.19 Общий вид станка 3659А для заточки сверл и зенкеров

Настройку станка для заточки производят в следующей последовательности: рукояткой 1 (рис. 1.19) настраивают величину заднего угла; рукояткой 2 устанавливают подачу на одно перо инструмента, а

рукояткой 3 заданное количество зубьев. Рукояткой 4 поворачивают верхнюю часть каретки в положение, соответствующее углу при вершине 2φ

затачиваемого инструмента по шкале 5; рукояткой 6 закрепляют задний центр инструмента; маховичок 7 поворачивают на 40° и тем самым включают вращение патрона, планетарное и осевое перемещение заточного круга;

маховичком 7 при дальнейшем повороте устанавливают необходимую величину слоя металла, снимаемого с инструмента; маховичком 8 подводят инструмент к заточному кругу; рукоятку 2 нажимают в осевом направлении и тем самым включают автоматическую подачу; по окончании цикла маховичок 7

автоматически возвращается в исходное положение; при этом инструмент отводится от круга, и вращение патрона прекращается.

66

1.3.4 Специальные заточные станки с ЧПУ

Наиболее ярким представителем этого типа станка являются станки для заточки червячных фрез.

Фрезы с винтовой передней поверхностью затачивают конической по-

верхностью круга методом многопроходной обработки, причем на станках без программного управления, деление осуществляют после каждого двойного хода круга по канавке, а круговая подача на глубину шлифования производится после полного поворота фрезы. Таким образом, для снятия припуска требуется несколько оборотов фрезы. После съема основной части припуска обычно производят правку круга с компенсацией его износа. Заточку заканчивают одним - тремя выхаживающими оборотами фрезы.

На станках с ЧПУ деление производится после съема всего припуска с обрабатываемого зуба, а круговая подача идет периодически после каждого одинарного или двойного хода. Следовательно, весь припуск снимается за один оборот фрезы. Второй оборот используется для выхаживания. Однооборотная заточка повышает производительность обработки в 1,5...2 раза.

При заточке червячных фрез на станках с микропроцессорным управ-

лением можно осуществить наиболее рациональный в заданных условиях цикл обработки.

Червячные фрезы с прямыми канавками затачивают торцом шлифо-

вального круга тарельчатой формы с заборным конусом (для фрез классов точности В и С) или с острой кромкой (для фрез классов А и АА) методом глубинного шлифования. Заточку производят эльборовыми (для фрез из быстрорежущей стали) и алмазными (для твердосплавных зубьев) кругами.

Глубинная заточка эльборовым кругом на керамической связке (ЛП-12СТ1-СТ2

ОП9; 100-150%) производится со скоростью круга 22...25м/с, скоростью продольной подачи и подачей на глубину шлифования соответственно

0,6м/мин и 0,5мм при предварительной заточке и 0,2м/мин и 0,1...0,3мм при окончательной заточке, СОЖ (Укринол-14 с химически активными

67

присадками) с подачей около 100л/мин. Глубинный метод заточки алмазным кругом на металлической связке (АС4 125/100 Ml-01 100%) производится со скоростью круга 18...20м/с, скоростью продольной подачи 0,3м/мин и подачей на глубину шлифования 0,2.. .0,4мм. СОЖ и ее подача такие же.

Полуавтомат моделей ЗВ663ВФЗ предназначен для заточки (в условиях единичного и мелкосерийного производства) червячных фрез по передней поверхности. На полуавтоматах можно затачивать дисковые модульные и резьбовые фрезы, а также другие многолезвийные инструменты с равномерно расположенными по окружности стружечными канавками.

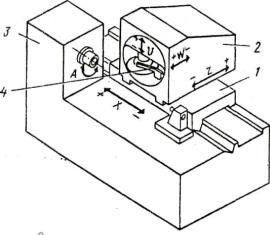

Полуавтомат имеет пять координат (рис.1.20): X - продольное переме-

щение шлифовальной головки 2; А - вращение шпинделя бабки 3 изделия; U и W - соответственно вертикальное и горизонтальное перемещение алмаза,

предназначенного для правки конической боковой поверхности шлифовального круга с углом профиля 20° по специальной кривой.

Рис. 1.20 Система координат полуавтомата модели ЗВ663ВФЗ для заточки червячных фрез

Дискретность перемещений по координатам X, Z, U и W составляет

0,001мм, по координате А - 0,001°. Вертикальное перемещение алмаза обеспечивается с достаточной степенью точности качательным движением рычага 4, несущего алмаз и приводимого во вращение от механизма с дис-

ковым кулачком и цилиндрическим толкателем (эквидистанта к профилю