- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

70

Глава 2. Исследование конструкций резцов

2.1 Назначение, типы и конструктивные особенности

Резец – это однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении.

Резец является наиболее распространенным инструментом, его применяют на токарных, револьверных,

карусельных, расточных, строгальных и долбежных станках, токарных автоматах и полуавтоматах и на многих специальных станках. В зависимости от вида станка и рода выполняемой работы применяют резцы различных типов, отличающихся по назначению,

форме, конструкции и размерам.

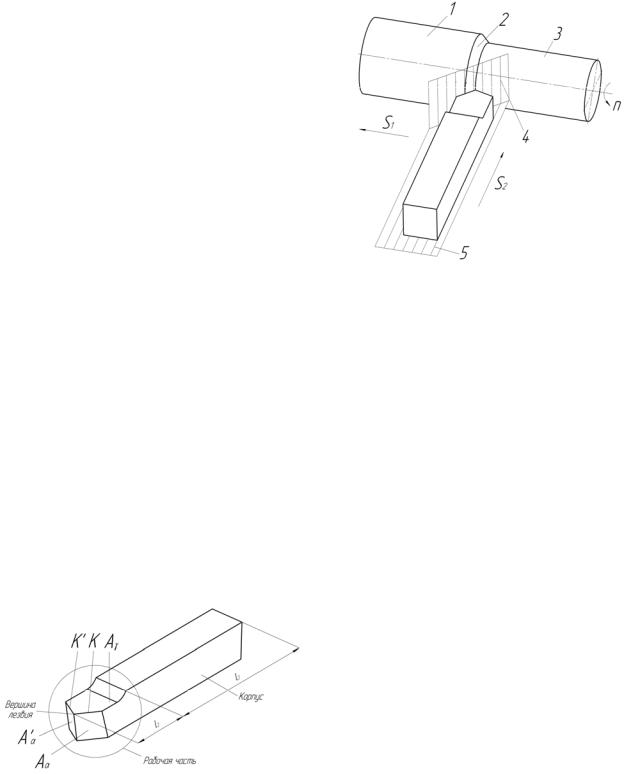

Рис. 2.1. Исходные плоскости для определения главных углов:

1 – обрабатываемая поверхность; 2 –

поверхность резания; 3 – обработанная поверхность; 4 – плоскость резания; 5 –

основная плоскость; S1 – продольная подача; S2 – поперечная подача

2.2 Конструктивные элементы резца

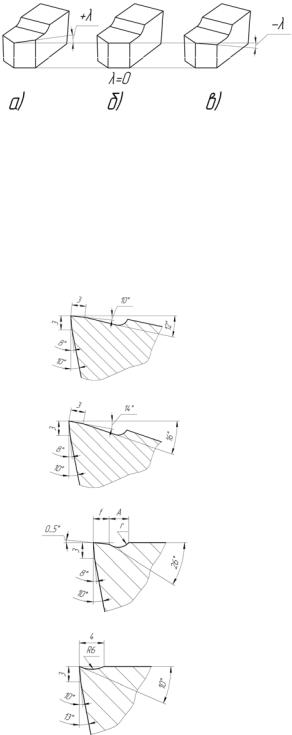

Рис. 2.2. Конструктивные элементы резца

лезвия образует главную режущую

Резец (рис. 2.2, а) состоит из рабочей части l1 и крепежной части l2,служащей для закрепления резца на станке. Лезвие ограничено передней Аγ, главной Аα и вспомогательной А'α

задними поверхностями. Пересечение передней и задней поверхностей кромку K. Пересечение передней

71

поверхности с вспомогательной задней поверхностью образует вспомогательную режущую кромку K'. Главная и вспомогательная режущие кромки, пересекаясь, образуют вершину лезвия. Вершину лезвия выполняют по радиусу rВ (рис. 2.2, б), иногда с переходной режущей кромкой (рис. 2.2, в),

обеспечивающей улучшение шероховатости обрабатываемой поверхности и повышение стойкости резца.

2.3 Геометрические параметры резца

Рис. 2.3. Главные и вспомогательные углы токарного проходного резца

Углы резцов разделяют на две группы – на главные и вспомогательные.

На рис. 2.3 дана рабочая часть резца с необходимыми сечениями, где показаны главные и вспомогательные углы резца.

Главные углы резцов измеряются в главной секущей плоскости,

перпендикулярной к проекции главной режущей кромки на основную плоскость (рис. 2.3 а, б).

72

Главный передний угол γ – это угол, заключенный между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания,

проведенной через главную режущую кромку. Он может быть положительным

(рис. 2.3, б), равным нулю (рис. 2.3, в) или отрицательным (рис. 2.3, г).

Главный задний угол α – это угол, заключенный между главной задней поверхностью резца и плоскостью резания.

Углом резания δ называется угол, заключенный между передней поверхностью резца и плоскостью резания.

Углом заострения β называется угол, заключенный между передней и главной задней поверхностями резца.

Вспомогательные углы и углы в плане. Для получения вспомогательных углов необходимо произвести сечение вспомогательной режущей кромки вспомогательной секущей плоскостью, как это показано на рис. 2.3. Это сечение производится перпендикулярно к проекции вспомогательной режущей кромки на основную плоскость.

Вспомогательный задний угол α1 – это угол, заключенный между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку и перпендикулярно основной плоскости

(рис. 2.3, д).

Главным углом в плане φ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине в плане ε – это угол между проекциями режущих кромок на основную плоскость.

Углом наклона главной режущей кромки λ называется угол, заключенный между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости,

проходящей через главную режущую кромку перпендикулярно основной плоскости. На рис. 2.4 показан угол λ со стороны главной задней поверхности.

Он может быть положительным (а), отрицательным (в) и равным нулю (б) (рис. 2.4).

73

Рис. 2.4. Углы наклона главной режущей кромки

|

|

Таблица 2.1 |

|

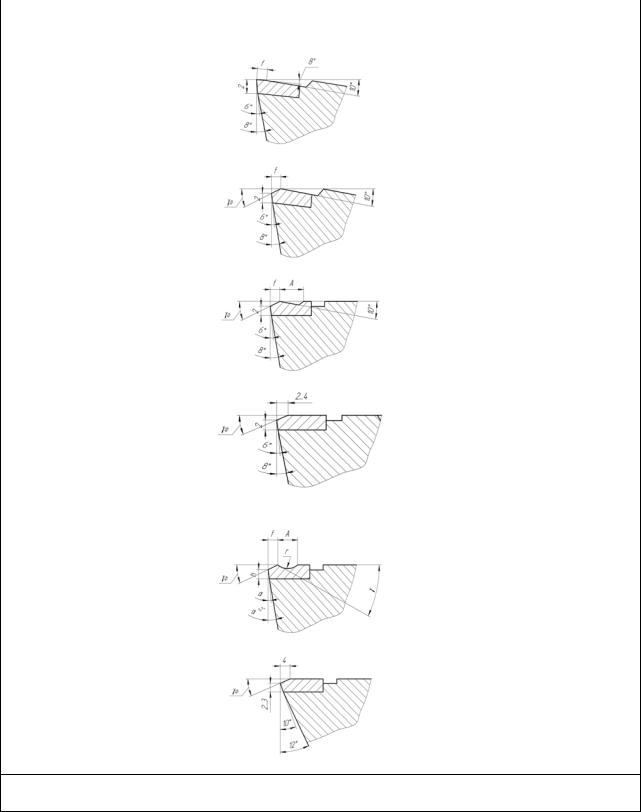

Формы заточки передних поверхностей резцов из |

|||

|

быстрорежущих сталей [7] |

||

Форма передней |

Эскиз |

Обрабатываемые материалы |

|

поверхности |

|

||

|

|

|

|

|

|

|

|

Плоская с положительным |

I. |

Сталь с σВ > 800 Н/мм2, серый чугун, |

|

передним углом |

|

НВ > 220, бронза и другие хрупкие |

|

|

|

материалы |

|

|

II. |

|

|

|

|

Сталь с σВ ≤ 800 Н/мм2, |

|

|

|

чугун, НВ ≤ 220 |

|

|

|

|

|

Криволинейная с фаской |

III. |

Сталь с σВ ≤ 800 Н/мм2, вязкие |

|

|

|

цветные металлы и легкие сплавы, |

|

|

|

при необходимости завивания |

|

|

|

стружки |

|

|

|

|

|

Криволинейная |

IV. |

|

|

|

|

|

|

|

|

Материалы с |

|

|

|

σВ ≤ 800…1000 Н/мм2 |

|

|

|

|

|

Примечание. Обработку передних и задних поверхностей необходимо выполнять с |

|||

параметром шероховатости Ra = 0,32 мкм, а канавок – с Ra = 1,25 мкм. |

|

||

|

|

|

|

В зависимости от условий обработки, назначения и материала режущей части резцов передняя поверхность имеет различную форму. Формы заточки передних поверхностей резцов из быстрорежущих сталей приведены в таблице

2.1.

74

Таблица 2.2

Формы заточки передних поверхностей резцов с напайными твердосплавными пластинами [7]

Форма передней |

|

Эскиз |

Обрабатываемый материал |

поверхности |

|

||

|

|

|

|

Плоская с положительным |

I |

Серый чугун, бронза и другие |

|

передним углом |

|

|

|

|

|

хрупкие материалы |

|

|

|

|

|

|

|

|

|

Плоская с отрицательной |

II |

Ковкий чугун, сталь и стальные |

|

фаской |

|

|

отливки с σВ ≤ 800 Н/мм2, |

|

|

обработка при нежесткой |

|

|

|

|

|

|

|

|

технологической системе |

|

|

|

|

Плоская с отрицательной |

III |

2 |

|

|

|

|

Сталь с σВ ≤ 800 Н/мм с |

фаской и уступом |

|

|

обеспечением дробления и |

|

|

|

|

|

|

|

завивания стружки |

|

|

|

|

Плоская с отрицательным |

IV |

Сталь и стальные отливки с σВ |

|

передним углом |

|

|

= 800Н/мм2, черновая обработка |

|

|

по корке. Работа с ударами в |

|

|

|

|

|

|

|

|

условиях жесткой |

|

|

|

технологической системы |

|

|

|

|

Криволинейная |

с |

V,VI* |

|

отрицательной фаской |

|

|

Коррозионно-стойкая сталь с σВ |

|

|

|

= 850 Н/мм2 |

|

|

|

|

Плоская с отрицательным |

VII |

|

|

передним углом |

|

|

Высокопрочные стали с σВ > |

|

|

|

1200 Н/мм2 |

|

|

|

|

* Заточку выполнять с А = 4мм, r = 10мм, γ = 12º.

Примечание. Обработку передних и задних поверхностей выполнять с параметром шероховатости Ra = 0,32 мкм, а канавок – с Ra = 1,25 мкм.

Резцы из быстрорежущих сталей затачивают без образования фаски

(формы I, II). Заточка фаски вдоль главной режущей кромки (форма III)

увеличивает прочность кромки. Криволинейная форма IV с большим радиусом