Список литературы

1.Стохастический анализ повторяемости процесса биодеструкции дротаверина гидрохлорида / А.А. Селянинов, Е.В. Вихарева, И.Б. Ившина, А.А. Баранова, Ю.Н. Карпенко // Россий-

ский журнал биомеханики. – 2013. – Т. 17, № 1 (59). – С. 41–54.

2.Гмурман Е.В. Теория вероятностей и математическая статистика. – М.: Высшая школа, 1997. – 479 с.

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ДИФФУЗИИ ХРОМА В СПЕЧЕННЫХ ПОРОШКОВЫХ СТАЛЯХ

Н.А. Булычева, В.И. Кочуров, И.Ю. Зубко

(Пермский национальный исследовательский политехнический университет,

Пермь, Россия, zoubko@list.ru)

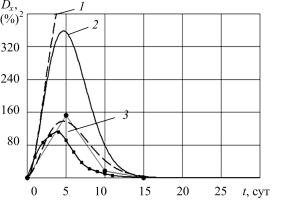

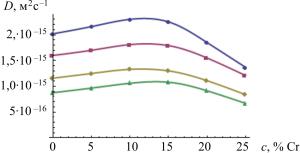

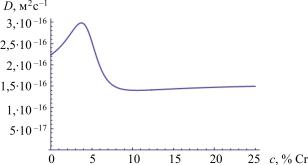

В работе для моделирования процесса диффузии при спекании порошковых сталей на основе железа, легированных хромом, разрабатывается набор правил метода клеточных автоматов, позволяющих исследовать процессы диффузии хрома в железе при заданной температуре, когда коэффициент диффузии зависит от концентрации вещества. Метод клеточных автоматов позволяет исследовать произвольную геометрию границ между частицами порошка, допускает эффективное применение высокопроизводительных многопроцессорных вычислений. Для разработки модели диффузии на основе метода клеточных автоматов проведен анализ уравнений диффузии в бинарной системе с переменным коэффициентом диффузии, зависящим от концентрации примеси. Для модификации правил автомата с учетом влияния концентрации на коэффициент диффузии выполнена обработка известных экспериментальных данных о диффузии хрома в железе.

Ключевые слова: переменный коэффициент диффузии, метод клеточных автоматов, диффузия хрома в железе, спеченные порошковые стали.

Исследуется процесс диффузии легирующих добавок хрома в системах на основе железа, получаемых в результате холодного и теплого прессования смеси частиц порошка распы-