- •Оглавление

- •1. Основы механики твердого тела 15

- •2. Основы механики деформируемого тела 23

- •5.1. Задачи науки 95

- •10. Список литературы 223 предисловие

- •Введение

- •Основы механики твердого тела;

- •Основы механики деформируемого тела;

- •1. Основы механики твердого тела

- •1.1. Статика

- •1.2. Кинематика

- •1.3. Элементы динамики

- •2. Основы механики деформируемого тела

- •2.1. Задачи науки

- •2.2. Общий подход

- •2.3. Перемещения и деформации

- •2.4. Напряжения

- •2.5. Модель деформируемого тела

- •2.6. Определение напряжений при растяжении

- •2.7. Механические свойства материалов

- •2.8. Сдвиг

- •2.9. Кручение круглых стержней

- •2.10. Изгиб прямого бруса

- •2.11. Сложное сопротивление

- •2.12. Прочность при циклически изменяющихся нагрузках

- •2.13. Колебания

- •2.14. Концентрация напряжений

- •2.15. Устойчивость равновесия упругодеформированных систем

- •2.16. Основы расчетов на прочность за пределами упругости

- •3. Металлоконструкции

- •4. Элементы механики механизмов и машин

- •4.1. Задачи механики машин

- •4.2. Основные определения

- •4.3. Кинематика шарнирно-рычажных механизмов

- •4.4. Силовой (кинетостатический) анализ механизмов

- •4.5. Механизмы для преобразования вращательного движения

- •5. Основы расчета на прочность типовых деталей машин

- •5.1. Задачи науки

- •5.2. Основные вопросы конструирования деталей

- •5.3. Передачи

- •5.4. Прямые круглые валы

- •5.5. Подшипники качения4

- •5.6. Соединения

- •6. Инженерное проектирование. Принятие инженерных решений

- •7. Более общие методы решения прочностных задач. Численные методы

- •7.1. Компоненты напряжений

- •7.2. Компоненты деформаций

- •7.3. Выражение деформаций через напряжения

- •7.4. Плоский случай (двухосное напряженное состояние)

- •7.5. Метод конечных элементов

- •7.6. Несколько слов об исчислении конечных разностей

- •8. Механика и экономика. Некоторые замечания.

- •9. Курсовое проектирование

- •9.1. Курсовое проектирование и его роль в подготовке инженера.

- •9.2. Указания по объему, содержанию, характеру проекта и порядку его выполнения.

- •9.3. Общие требования к выполненному проекту и его защите.

- •9.4. Содержание задания.

- •9.5. Примерный укороченный порядок выполнения курсового проекта (подробнее см. 9.2.1 - 9.2.30 и 9.3.1 – 9.3.10).

- •9.5.1. Последовательность работы.

- •9.6. Возможные варианты заданий.

- •9.7. Приложения. Нормативные материалы.

- •Механические характеристики сталей, применяемых в качестве материала для валов

- •Шарикоподшипники радиальные однорядные

- •Крышки глухие и сквозные

- •Шпонки призматические.

- •Втулки для подшипников качения

- •Нормальные диаметры валов (по госТу 6270)

- •9.8. Домашние задания.

- •10. Список литературы к главе 1

- •К главе 2

- •К главе 3

- •К главе 4

- •К главе 5

- •К главе 6

- •К главе 7

- •К главе 8

- •К главе 9

5.3. Передачи

Под передачами будем понимать устройства, служащие для передачи мощности (момента) с одного вала на другой с изменением числа оборотов.

5.3.1. Зубчатые передачи. Наиболее часто в качестве приводов используются механизмы зубчатых колес. Они являются непременным элементом почти любой машины.

Достоинства: компактность, высокий КПД, высокая долговечность, надежность работы, простота ухода, возможность использования недефицированных материалов.

Недостатки: в отличие от передач с нежестким передаточным числом, которые не передают нагрузки сверх некоторых предельных, зубчатые передачи не предохраняют машину от поломок при возникновении очень больших перегрузок; не смягчают вибраций, а при плохом изготовлении сами могут явиться их источником (особенно шума).

Материал зубчатых колес: стали и сплавы различных марок – это сталь 35, сталь 45, I8XHBA, 15ХФ, 20Х, 40Х и др., пластмассы – текстолит, лигнофоль и др.

Расчет на прочность. Характер расчета зубчатых передач определяется теми видами повреждений зубцов, которые имеют место при эксплуатации зубчатых передач. Основными видами повреждений зубьев являются: поломки зубьев; усталостное выкрашивание рабочих поверхностей зубьев; износы поверхностей зубьев; заедание.

Основные размеры передачи определяются расчетом на поверхностное выкрашивание.

Так как бывают усталостные поломки зубцов, то делается расчет зуба на усталостный изгиб.

Расчет зубьев на износ пока с нужной надежностью не разработан. С целью уменьшения износа зубцов производят при их изготовлении (нарезании) коррекцию профиля с целью уменьшения скольжения профилей сопряженных зубцов друг по другу. Дело в том, что эвольвентные профили являются так называемыми взаимоогибаемыми кривыми, перекатывающимися друг по другу со скольжением, а не центроидами в относительном движении, которые перекатываются без скольжения.

Расчет на заедание производится по полуэмпирическим формулам в случае очень сильно нагруженных передач.

Рассмотрим подробнее основные методы расчета базовых размеров зубчатой передачи.

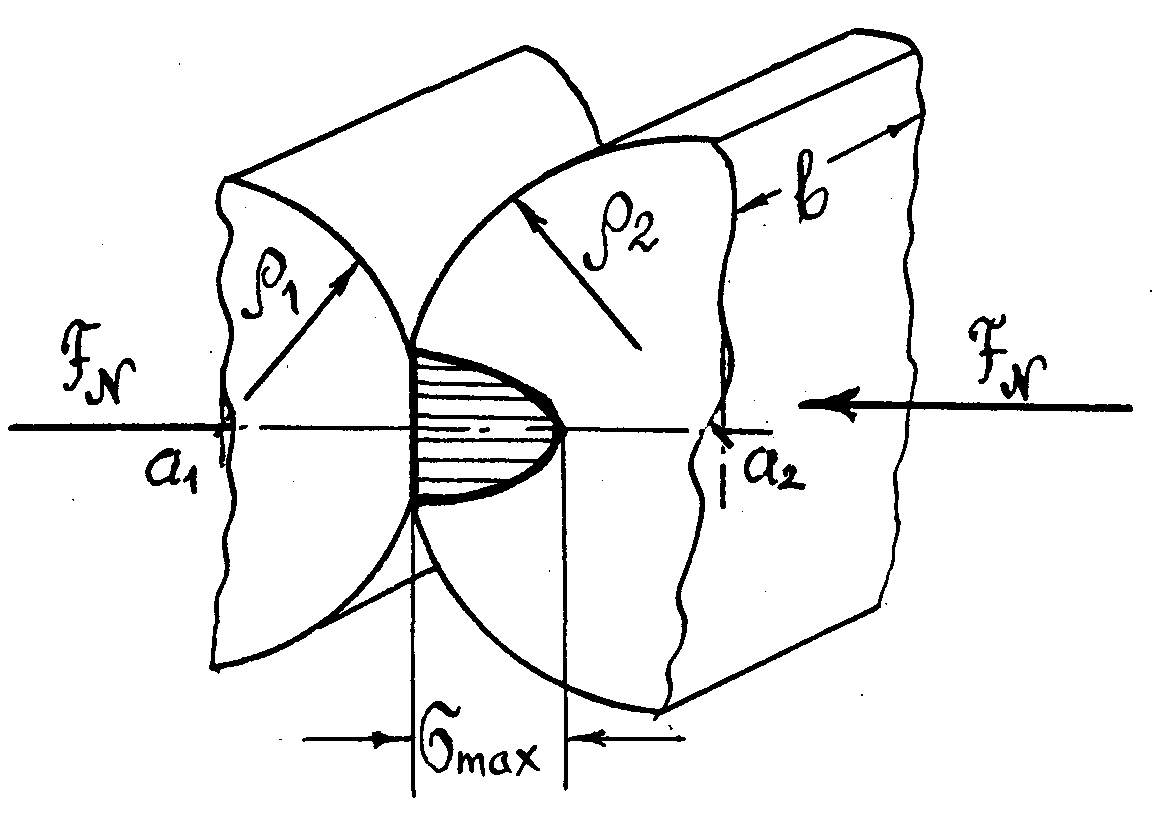

Расчет зубьев по контактным напряжениям. Передача мощности с одного вала на другой с помощью зубчатой передачи происходит благодаря нажатию профиля зуба ведущего колеса на сопряженный профиль ведомого колеса. Рассмотрим момент зацепления, когда касание профилей происходит в точке Р, называемой полюсом зацепления (рис. 79). Любую точку соприкасающихся эвольвентных профилей можно рассматривать как точку, лежащую на двух цилиндрических поверхностях с осями, проходящими через точки а1 и а2. Так как профили прижаты друг к другу с силой FN, то, очевидно, на поверхностях зубьев возникают контактные напряжения. Наибольшее контактное напряжение сжатия на гладких цилиндрических поверхностях может быть определено по формуле Герца (так называемая контактная задача теории упругости, задача Герца)

![]() ,

,

![]() ,

,

![]() ,

,

где

Е1

и Е2

–

модули упругости материала соприкасающихся

зубьев, Н/м2;

–

эффективный

радиус кривизны рабочих поверхностей,

м;

1

и

2

–

радиусы кривизны поверхностей в

точке

соприкосновения профилей;

![]() ,

в

–

ширина зубчатого колеса.

,

в

–

ширина зубчатого колеса.

![]() ;

;

![]() ;

;

![]() ,

,

"+" – внешнее зацепление

"-" – внутреннее зацепление.

,

,

где Т – крутящий момент, Нм.

Рис. 79

Подставляя q, Е , в формулу Герца, получим

или

![]() .

.

Скольжение профилей зубцов друг по другу во время работы увеличивает касательное напряжение на рабочих поверхностях зубцов на 10–12%, что может быть учтено коэффициентом К.

Очевидно

![]() ,

,

где []H – допускаемое контактное напряжение, К – коэффициент, учитывающий возможные перегрузки (может выбираться в пределах 1,1–1,3). Этими формулами можно пользоваться при проверочных расчетах имеющихся передач.

При

проектировании новых передач обычно

определяется межосевое расстояние

передачи aw.

Задаваясь отношением

![]() (для

того чтобы исключить лишнее неизвестное)

и имея в виду

(для

того чтобы исключить лишнее неизвестное)

и имея в виду

![]() ,

,

получим

.

.

В зависимости от выбранных размерностей и материала коэффициент В будет иметь разное значение. Например, для стальных колес и []H в МПа , Е также в МПа , Т в Нмм, получим

.

.

Полученное значение аw может быть округлено до удобного из каких-либо соображений значения.

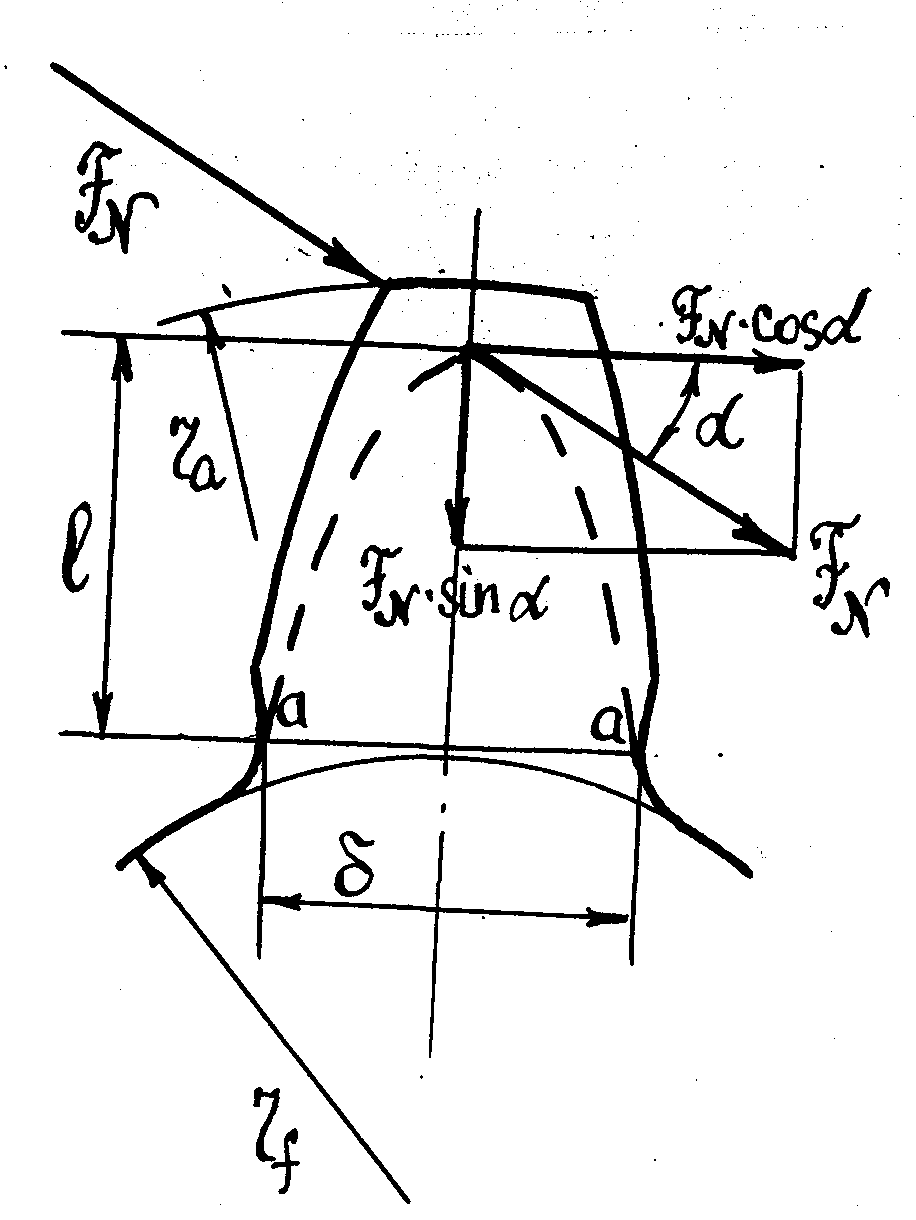

Расчет зубьев на усталостную прочность по напряжениям изгиба. Получив значение aw и выбрав числа зубцов колес z1 и z2 найдем модуль m, который проверяется по напряжениям изгиба (рис. 80).

Рис. 80

Зуб рассматривается как консольная балка, нагруженная, как показано, силой в зацеплении FN. При одинаковых материалах колес расчет ведется по зубу меньшего из них, так как опасное сечение зуба на изгиб а–а уменьшается с уменьшением числа зубцов (рис. 81)

Рис. 81

Опасным будет положение, когда зуб ведущей шестерни (меньшего из колес) находится в конечной точке зацепления (наибольшее плечо изгиба). Нормальная сила в зацеплении FN может быть разложена на окружную Ft= FN cos и распорную FR=FN sin. Максимальное нормальное напряжение будет

Обозначим

![]() и

и

![]() ,

где t

–

шаг зацепления, получим

,

где t

–

шаг зацепления, получим

![]() ,

,

![]()

где Y – коэффициент формы зуба, определяемый по таблицам в зависимости от числа зубцов z. Тогда

![]() .

.

Если учесть, как в случае контактной прочности, коэффициент перегрузки K, то

![]() .

.

Очевидно

![]() ,

где []f

– допускаемое напряжение. Этому выражению

можно придать и такой вид

,

где []f

– допускаемое напряжение. Этому выражению

можно придать и такой вид

![]() ,

,

где YF – коэффициент прочности (формы) зуба, Y – зависит от угла наклона зуба (для прямозубых колес Y=1), Y – коэффициент, учитывающий распределение нагрузки между зубцами (для прямозубых колес можно принять Y =1).

Замечание. Расчет косозубых колес производится как расчет эквивалентных прямозубых, т.е. по zэ.

![]() ,

,

где z – число зубцов косозубого колеса.

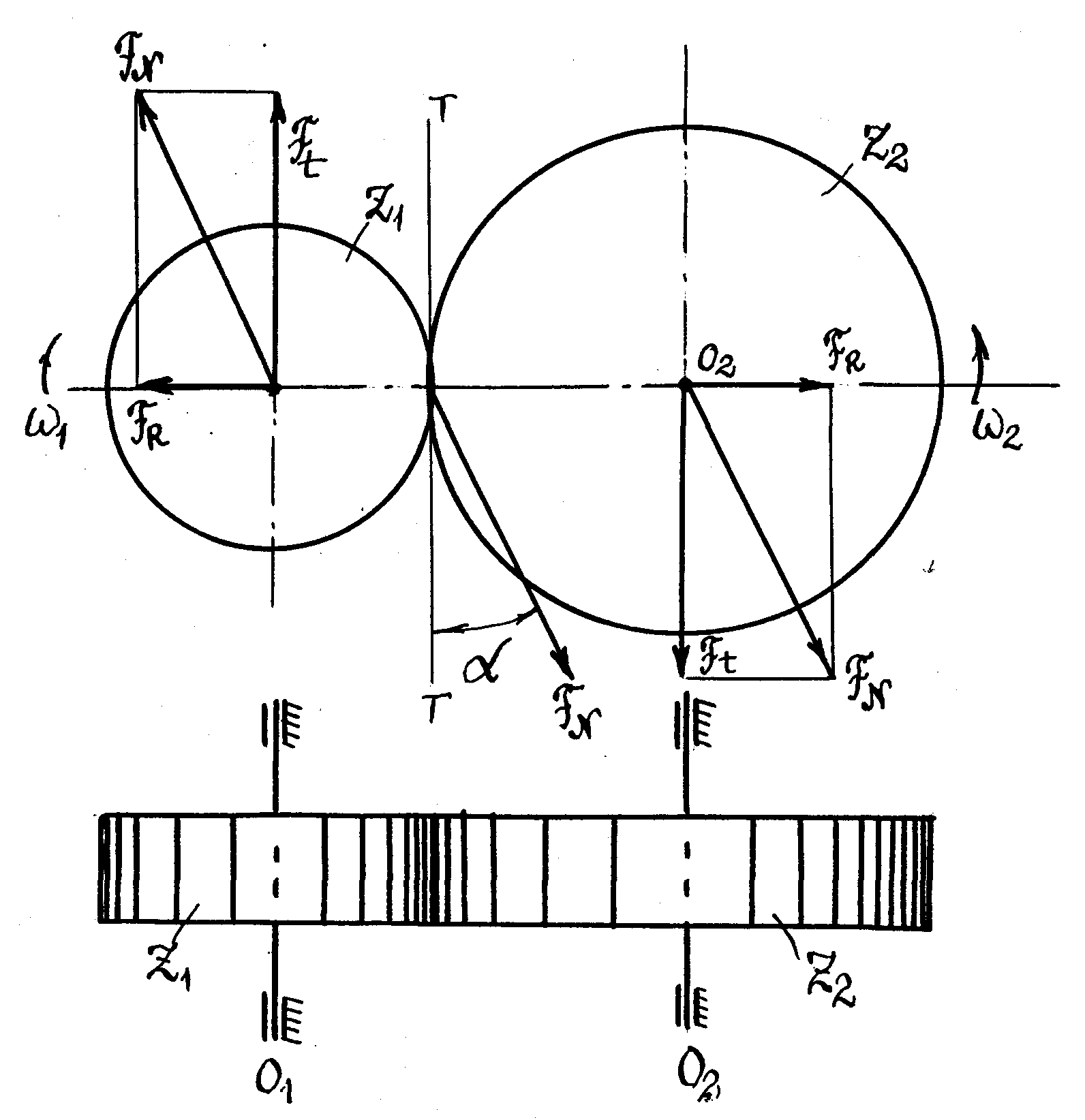

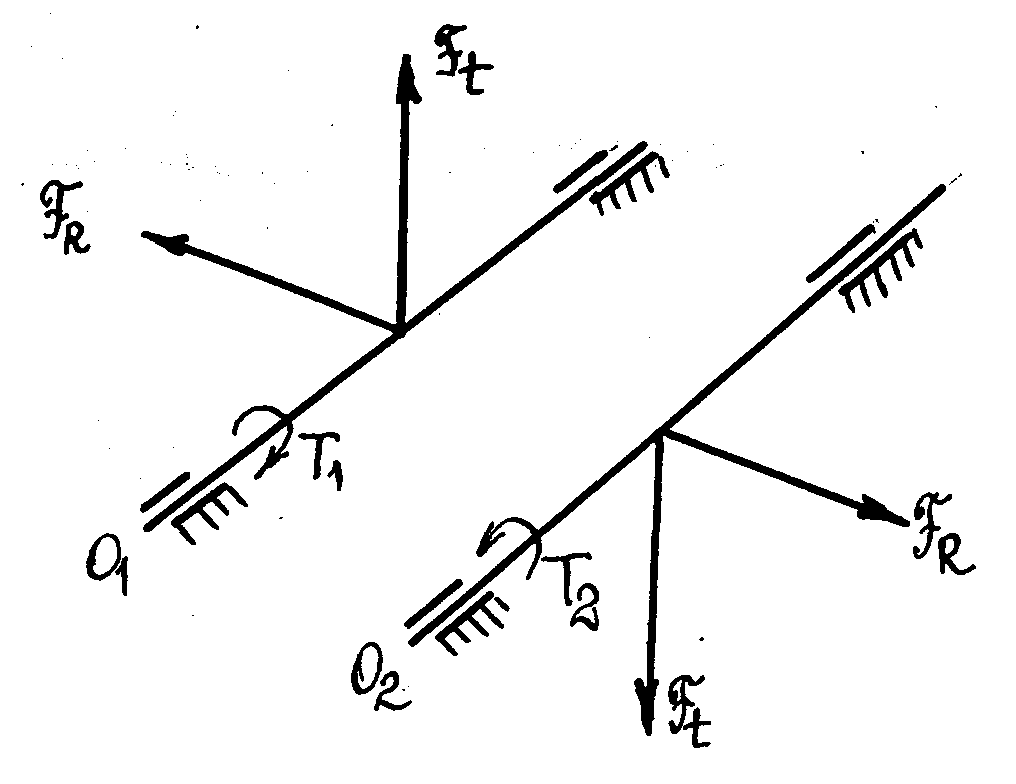

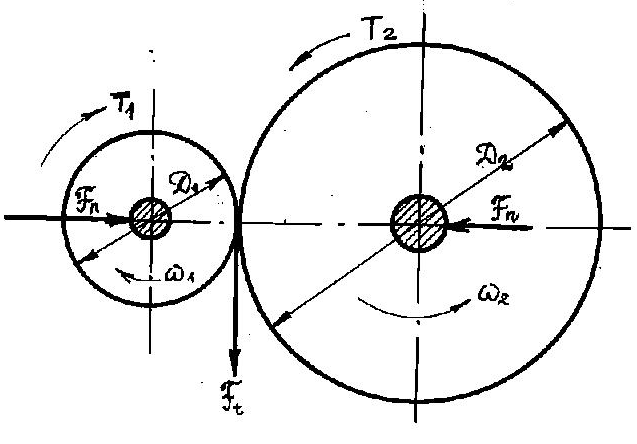

Силы в зацеплении прямозубых цилиндрических колес и их действие на валы передачи. Усилия в зацеплении переносятся на валы передачи и изгибают их, причем ведомый вал (вал ведомого колеса) изгибается в направлении активной силы в зацеплении, вал ведущего колеса – в обратном направлении (рис. 82, 83).

Рис. 82

![]() ,

,

![]() .

.

Валы работают также на скручивание моментами Т1 и Т2.

Рис. 83

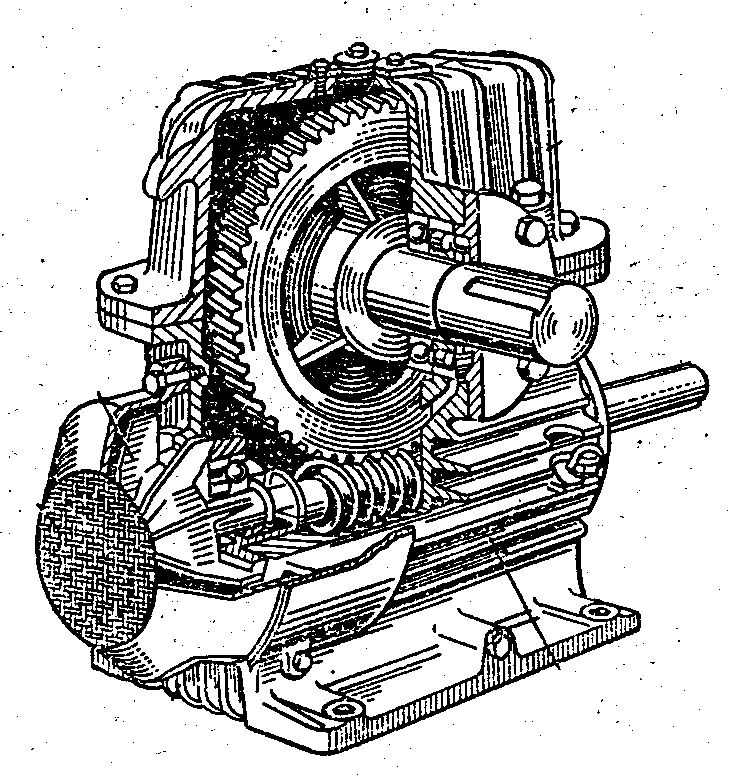

Редукторы3. Зубчатые приводы могут составлять одно целое с машиной, но могут изготавливаться отдельно в виде так называемых редукторов, как некий модуль, нужный типоразмер которого при необходимости встраивается в машину. Существуют специальные таблицы (нормали), в которых указаны типоразмеры редукторов. На рис. 84 показаны зубчатый и червячный редукторы. Корпус редуктора обычно отливают из чугуна или стали, иногда делают сварным. Передачи в редукторе смазываются чаще всего погружением в масляную ванну. Поэтому редуктор снабжается пробками для налива и слива масла, масломерными приспособлениями.

Рис. 84

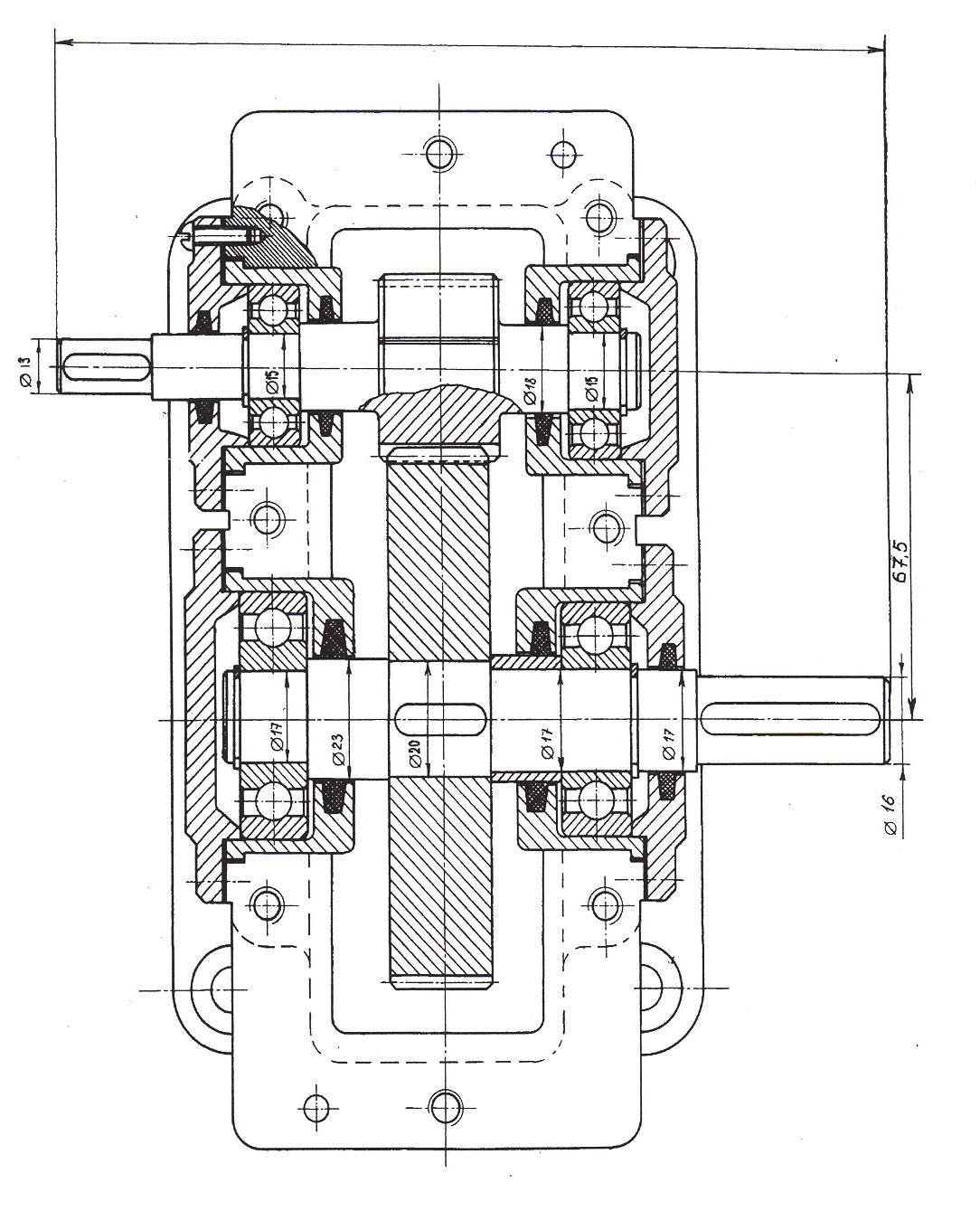

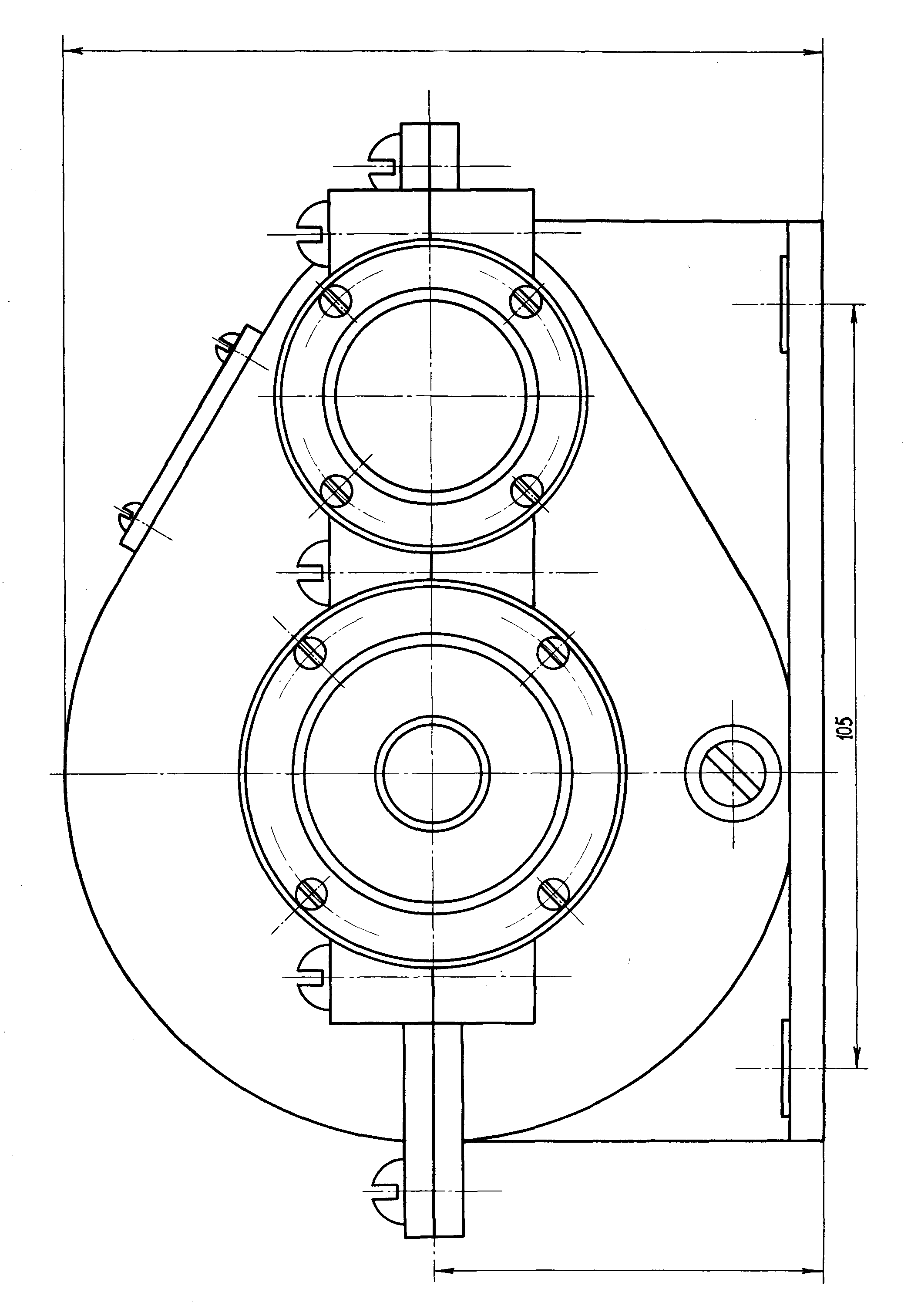

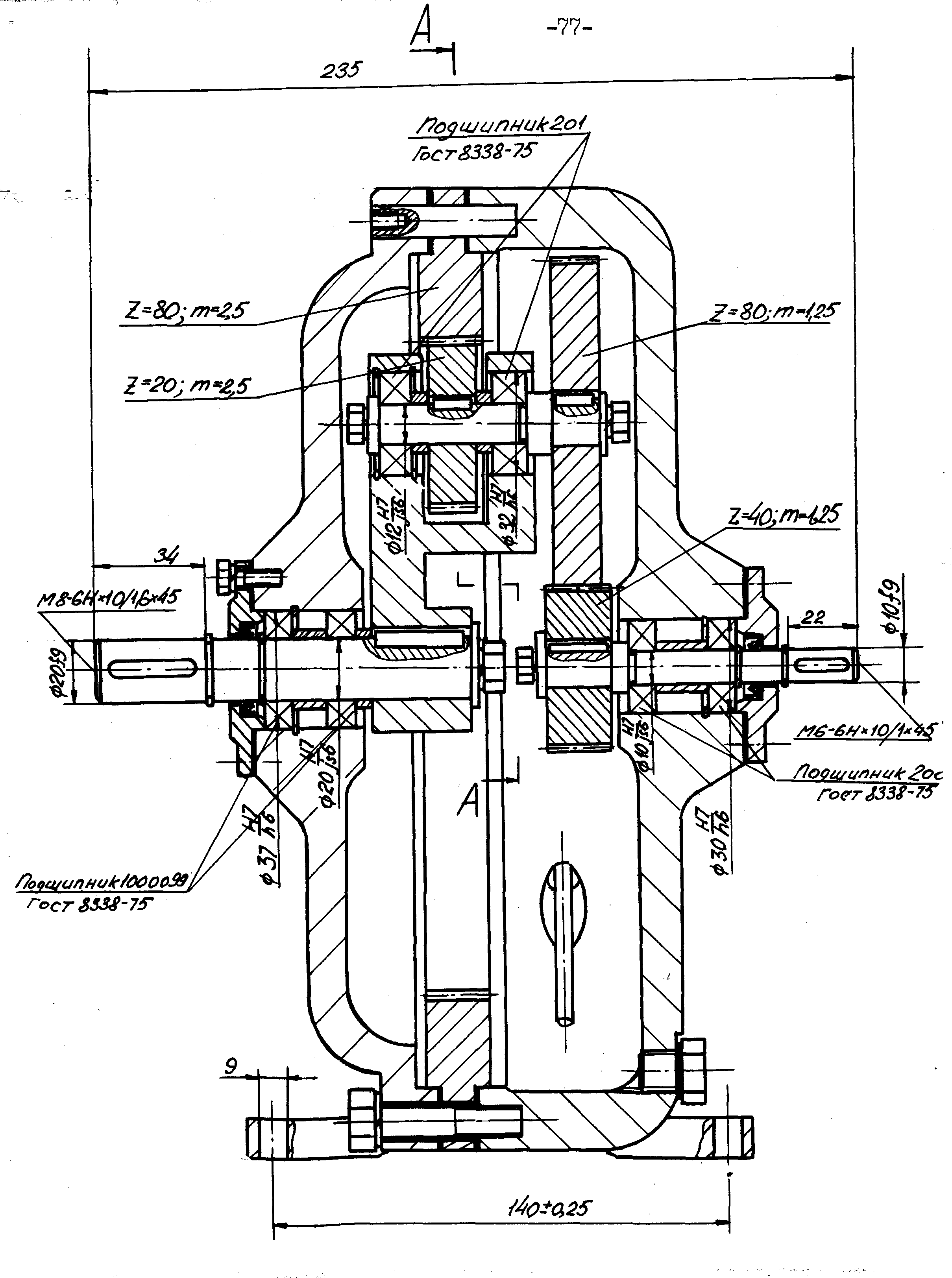

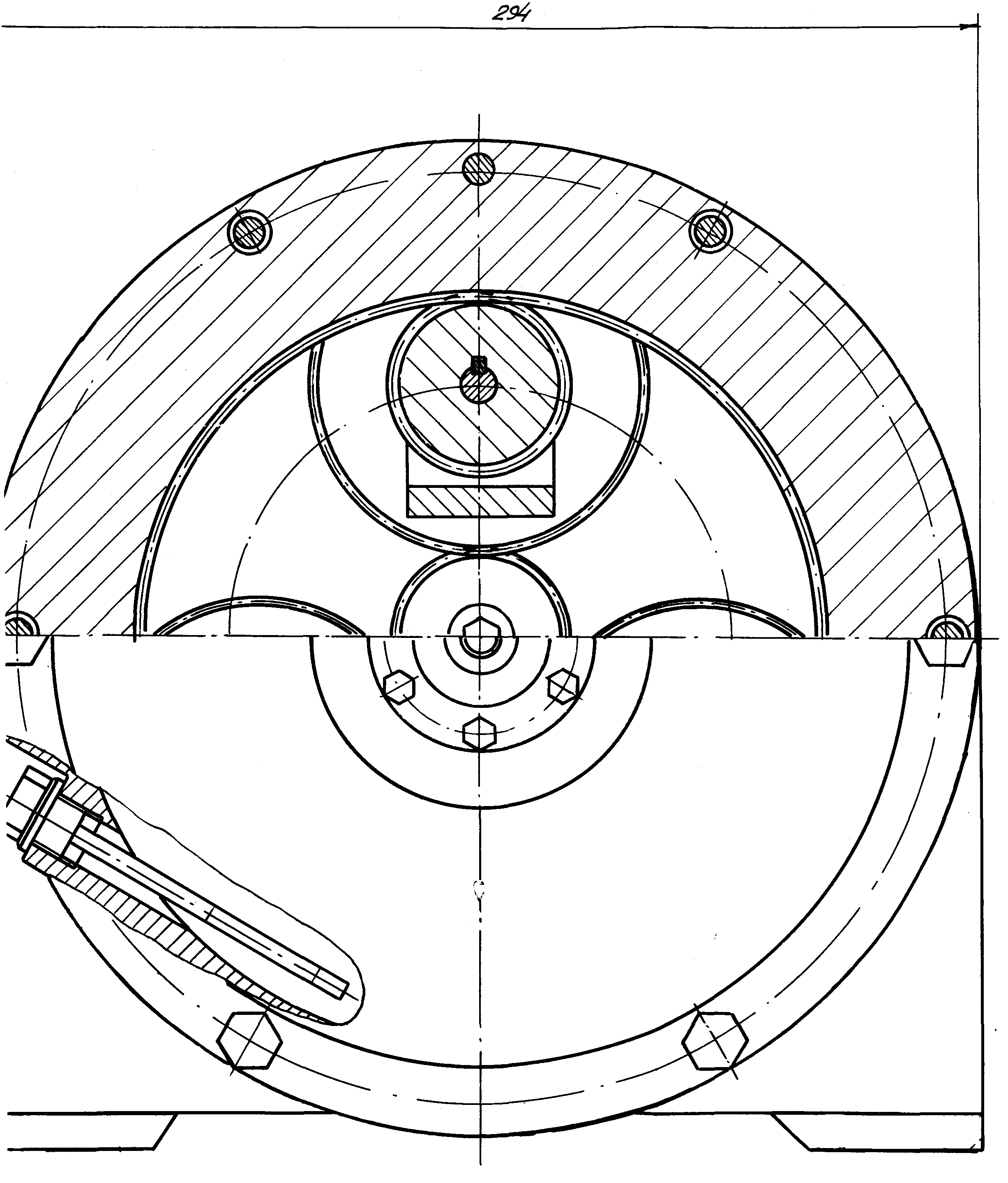

На рис. 85, 86 показаны чертежи простого одноступенчатого цилиндрического зубчатого редуктора, на рис. 87, 88 – чертежи соосного редуктора.

Рис. 85

Рис. 86

Рис. 87

Рис. 88

Основным недостатком цилиндрических эвольвентных зубчатых колес является относительно невысокая контактная прочности, что связано с небольшим значением приведенного радиуса кривизны профилей зубцов ρ. Это следует их формулы Герца. Повысить несущую способность зубчатых колес можно двумя путями.

Увеличить приведенных радиус кривизны профилей зубцов.

Увеличить число сопряженных пар зубцов, участвующих одновременно в зацеплении.

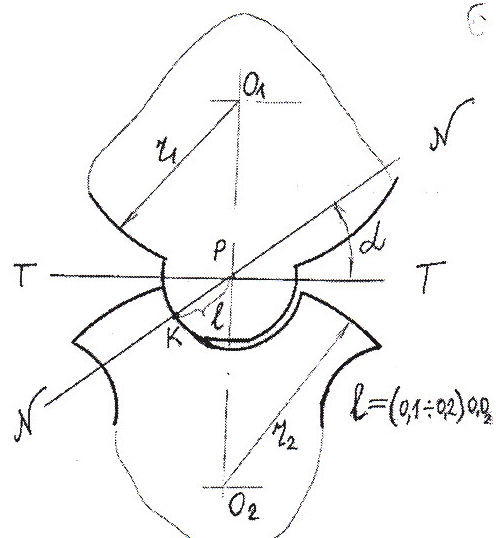

Первый путь привел, например, к круговому профилю зубцов (зацепление Новикова), рис.89. такой профиль зубцов передачи позволяет 5-8 раз повысить передаваемую мощность за счет увеличения приведенного радиуса кривизны. Зацепление внеполюсное: на линии NN дЛЯ зацепления используется только одна точка «К». Действительная линия зацепления проходит через точку «К» параллельно осям колес. Зубья не перекатываются, контакт мгновенный. Зубья косые.

Рис. 89

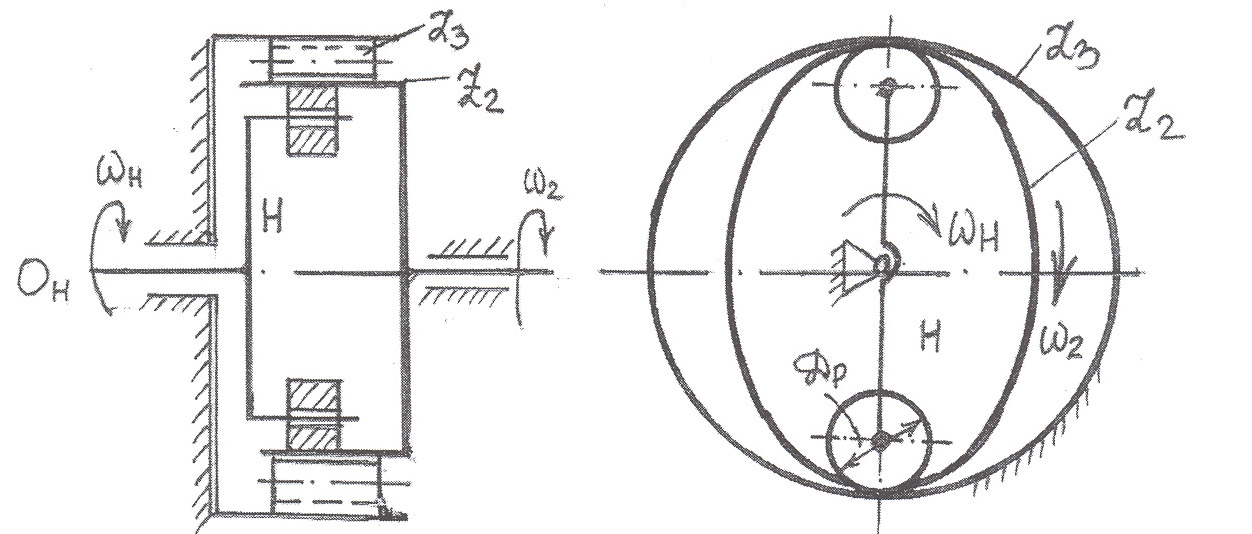

Значительного увеличения числа сопряженных пар зубцов, одновременно находящихся в зацеплении, можно добиться, используя так называемые волновые передачи. Основным отличием волновых механизмов от обычных передач с внутренним зацеплением является способность одного из центральных колес (z2) непрерывно деформироваться в процессе зацепления. Звеньями таких механизмов являются: жесткое неподвижное колесо с внутренними зубцами z3; гибкое колесо с наружными зубцами

z2 < z3,, выполненное в виде тонкостенного цилиндра; генератор волн - водило Н, снабженное двумя (тремя) роликами - сателлитами. Радиальный размер водила больше внутреннего диаметра гибкого колеса Z2' поэтому при сборке механизма гибкое колесо деформируется и в радиальном сечении принимает форму, близкую к эллипсу (рис.90).

Рис. 90

При вращении генератора Н гибкое колесо деформируется в виде волн, бегущих по окружности, и в зацеплении оказываются лишь зубья, находящиеся в зонах наибольшей кривизны гибкого колеса. Оба колеса имеют разные числа зубьев, поэтому при их последовательном зацеплении происходит относительное вращение колес. За полный оборот водила-генератора подвижное колесо z2 повернется относительно неподвижного на угол, соответствующий разности чисел z2 – z3 . Эта разность, обычно, принимается равной 2 - 3. Передаточное число UH2 = z2 /z3 - z2 и лежит в пределах 60-60000.

Основные достоинства: большое U в одной паре, большой коэффициент перекрытия (в зацеплении участвует до 30% общего числа зубцов). Поэтому возможно выполнить изделие с малым модулем и передавать при малых габаритах большие моменты.

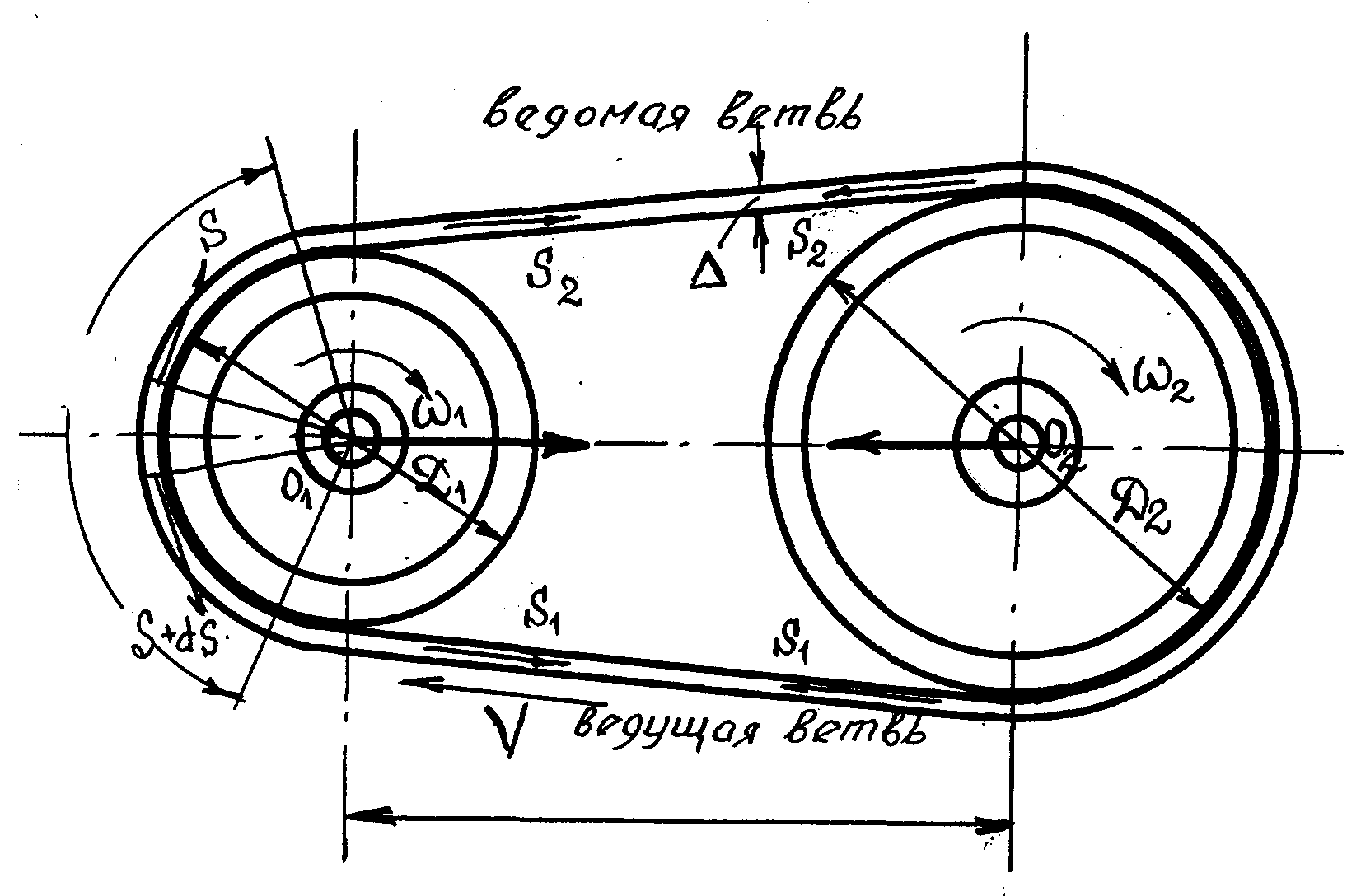

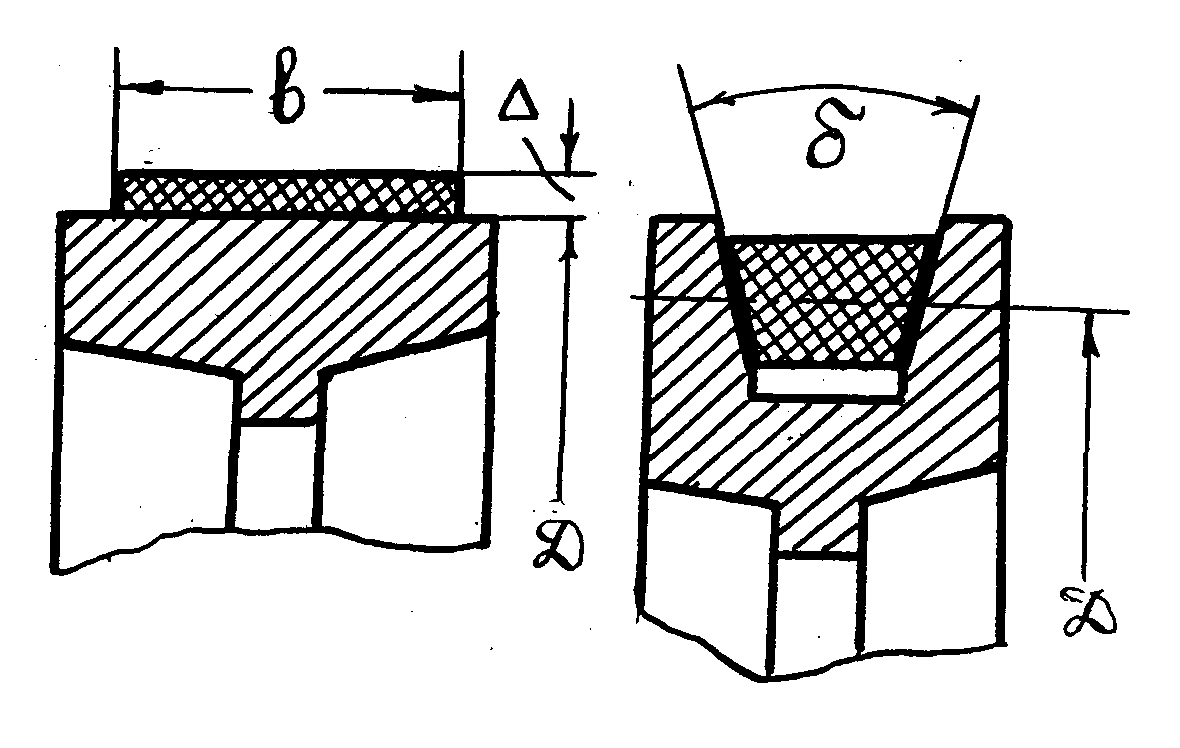

5.3.2. Ременная передача. Ременная передача осуществляется при помощи двух шкивов, закрепленных на валах, и надетого на эти шкивы с натяжением бесконечного ремня, имеющего прямоугольное, трапециевидное или круглое сечение. Общий вид передачи дан на рис. 91, расчетная схема показана на рис. 92 , поперечные сечения ремней и ободов шкивов под них – на рис. 93.

Рис. 91

Рис. 92

Рис. 93

Ведущий шкив D1 благодаря силам трения, возникающим вследствие натяжения ремня на поверхности контакта шкива с ремнем, приводит в движение последний, а ремень в свою очередь заставляет вращаться ведомый шкив D2 и таким образом мощность передается с ведущего вала на ведомый. Для создания и поддержания натяжения ремней используются разные способы, например, натяжной ролик или периодическое отодвигание одного из шкивов по мере вытягивания ремня.

Достоинства передачи: возможность перекрывать значительные расстояния; способность нести перегрузку; эластичность привода; плавность хода и бесшумность работы; простота обслуживания.

Недостатки: некоторое непостоянство передаточного числа из-за скольжения ремня на шкивах; большое давление на валы и опоры передачи (в 2–3 раза больше, чем в зубчатых передачах при равных передаваемых моментах); более низкий, чем в зубчатых передачах, КПД; неприменимость во взрывоопасных помещениях ввиду электризации ремней.

Ремни бывают кожаные, прорезиненные, хлопчатобумажные, шерстяные. Ремни ОСТированы.

Если ременной привод передает мощность Р, то окружная сила Ft будет

![]() ,

,

где S1 и S2 – натяжения в ведущей и ведомой ветвях ремня

,

,

где – угол охвата, в радианах, f – коэффициент трения между ремнем и шкивом.

Прочность ремня на разрыв определится условием

![]() .

.

Расчет ременной передачи на тяговую способность. Удельное окружное усилие, передаваемое единичной площадью поперечного сечения ремня, определяется таким соотношением

![]() ,

,

где 0 – напряжение в ремне от предварительного натяжения при одевании на шкивы (рекомендуемое значение 1,8 МПа); 0 – экспериментальное значение так называемого коэффициента тяги (для всех видов плоских ремней он лежит в пределах 0,4–0,6); С – коэффициент, отражающий характер работы ременной передачи (обычно 1,1 – С – 1,3).

Выбрав

сечение ремня

![]() по ОСТу, можно найти окружное усилие

по ОСТу, можно найти окружное усилие

![]() и мощность

и мощность

![]() ,

где

,

где

![]() –

скорость ремня.

–

скорость ремня.

5.3.3. Фрикционные передачи. Фрикционными называются передачи, в которых движение от ведущего звена (вала) к ведомому происходит за счет трения между ними. Передача может осуществляться их непосредственным касанием, либо через промежуточное звено (жесткое стальное кольцо, стальная лента, гибкий ремень, канат и т. п.).

Основные достоинства передачи: относительная простота конструкции, бесшумность, возможность использования для бесступенчатого регулирования скорости ведомого звена.

Недостатки: большие нагрузки на валы и опоры, неизбежность проскальзывания между перекатывающимися телами.

Фрикционные передачи разнообразны по форме тел качения и другим конструктивным особенностям. На рис. 94 показана схема простейшей фрикционной передачи гладкими цилиндрическими катками с постоянным передаточным числом. Передаточное число такой передачи будет

![]() .

.

Коэффициент проскальзывания обычно 0,95–0,99. Усилие прижатия катков Fп

![]() ,

,

где К – коэффициент запаса сцепления (в силовых передачах 1,25–1,5 ; в приборах 3–5), Р – передаваемая мощность, f – коэффициент трения между катками.

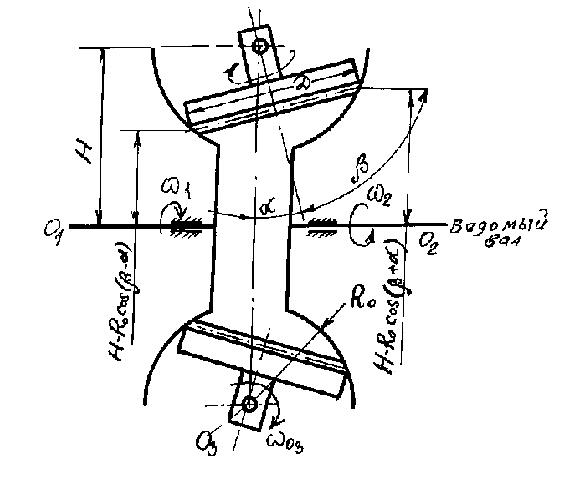

Контактная прочность рассчитывается по формуле Герца. На рис. 95 дана схема торгового вариатора с переменным передаточным числом, которое для показанной схемы будет таким

![]() ,

,

что позволяет при постоянном числе оборотов ведущего вала n1=const (1=const) поворотом дисков Д вокруг осей непрерывно (если необходимо) и плавно менять число оборотов ведомого вала n2 const (2const).

Рис. 94

Рис. 95

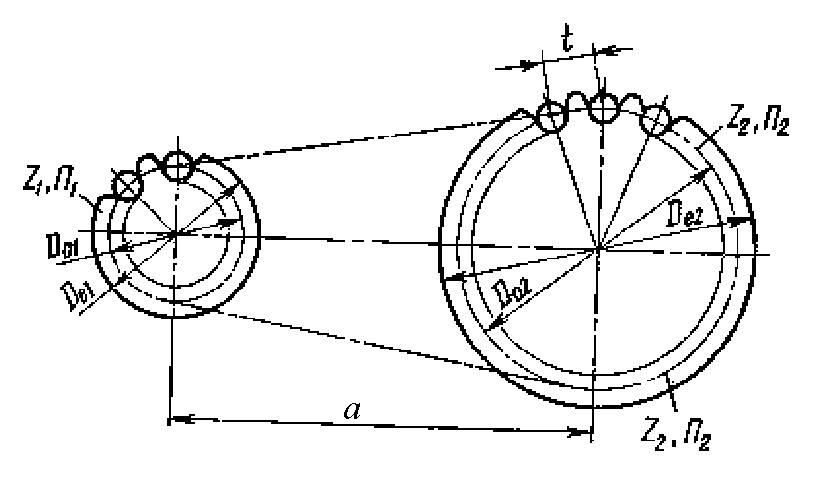

5.3.4. Цепные передачи. В таких передачах вращение от одного вала к другому передается с помощью цепи, надетой на звездочки, закрепленные на этих валах (рис. 96).

Рис. 96

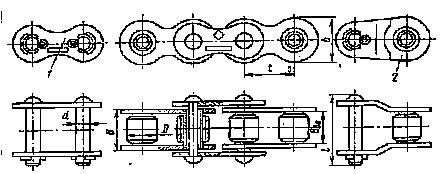

По сравнению с ременными, цепные передачи имеют меньшие габариты, более высокий КПД и меньшие нагрузки на валы. Недостатки: значительный шум, некоторая сложность монтажа. Имеется много конструкций цепей. На рис. 97, в качестве примера, показана роликовая цепь. Цепи ОСТированы. Работоспособность цепи определяется главным образом износостойкостью ее шарниров.

Рис. 97