- •Оглавление

- •1. Основы механики твердого тела 15

- •2. Основы механики деформируемого тела 23

- •5.1. Задачи науки 95

- •10. Список литературы 223 предисловие

- •Введение

- •Основы механики твердого тела;

- •Основы механики деформируемого тела;

- •1. Основы механики твердого тела

- •1.1. Статика

- •1.2. Кинематика

- •1.3. Элементы динамики

- •2. Основы механики деформируемого тела

- •2.1. Задачи науки

- •2.2. Общий подход

- •2.3. Перемещения и деформации

- •2.4. Напряжения

- •2.5. Модель деформируемого тела

- •2.6. Определение напряжений при растяжении

- •2.7. Механические свойства материалов

- •2.8. Сдвиг

- •2.9. Кручение круглых стержней

- •2.10. Изгиб прямого бруса

- •2.11. Сложное сопротивление

- •2.12. Прочность при циклически изменяющихся нагрузках

- •2.13. Колебания

- •2.14. Концентрация напряжений

- •2.15. Устойчивость равновесия упругодеформированных систем

- •2.16. Основы расчетов на прочность за пределами упругости

- •3. Металлоконструкции

- •4. Элементы механики механизмов и машин

- •4.1. Задачи механики машин

- •4.2. Основные определения

- •4.3. Кинематика шарнирно-рычажных механизмов

- •4.4. Силовой (кинетостатический) анализ механизмов

- •4.5. Механизмы для преобразования вращательного движения

- •5. Основы расчета на прочность типовых деталей машин

- •5.1. Задачи науки

- •5.2. Основные вопросы конструирования деталей

- •5.3. Передачи

- •5.4. Прямые круглые валы

- •5.5. Подшипники качения4

- •5.6. Соединения

- •6. Инженерное проектирование. Принятие инженерных решений

- •7. Более общие методы решения прочностных задач. Численные методы

- •7.1. Компоненты напряжений

- •7.2. Компоненты деформаций

- •7.3. Выражение деформаций через напряжения

- •7.4. Плоский случай (двухосное напряженное состояние)

- •7.5. Метод конечных элементов

- •7.6. Несколько слов об исчислении конечных разностей

- •8. Механика и экономика. Некоторые замечания.

- •9. Курсовое проектирование

- •9.1. Курсовое проектирование и его роль в подготовке инженера.

- •9.2. Указания по объему, содержанию, характеру проекта и порядку его выполнения.

- •9.3. Общие требования к выполненному проекту и его защите.

- •9.4. Содержание задания.

- •9.5. Примерный укороченный порядок выполнения курсового проекта (подробнее см. 9.2.1 - 9.2.30 и 9.3.1 – 9.3.10).

- •9.5.1. Последовательность работы.

- •9.6. Возможные варианты заданий.

- •9.7. Приложения. Нормативные материалы.

- •Механические характеристики сталей, применяемых в качестве материала для валов

- •Шарикоподшипники радиальные однорядные

- •Крышки глухие и сквозные

- •Шпонки призматические.

- •Втулки для подшипников качения

- •Нормальные диаметры валов (по госТу 6270)

- •9.8. Домашние задания.

- •10. Список литературы к главе 1

- •К главе 2

- •К главе 3

- •К главе 4

- •К главе 5

- •К главе 6

- •К главе 7

- •К главе 8

- •К главе 9

9.4. Содержание задания.

В задании дается схема механизма какой-либо машины (например, тестомесильной, взбивальной, любой другой), либо предлагается проанализировать ряд механизмов какой либо машины, обосновать выбор одного из них или предложить новый и провести разработку какого-либо элемента этой схемы. Найти необходимую мощность привода, подобрать двигатель, найти общее передаточное число привода (расположенного между двигателем и ведущим валом рабочей машины), рассчитать и сконструировать какую-либо ступень этого привода.

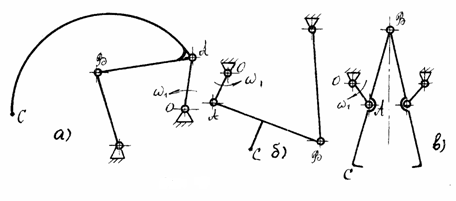

9.4.1. Пример выполнения курсового проекта. Рассмотрим кратко пример выполнения курсового проекта. На рис. 117 (а, б, в) показан ряд схем механизмов тестомесильной машины. Не вдаваясь в детальный анализ, выберем механизм «в», как наиболее динамически уравновешенный Поставив задачу cпpoектировать привод к этой машине или какое-либо элемeнт его. Например, зубчатый редуктор.

Рис.117

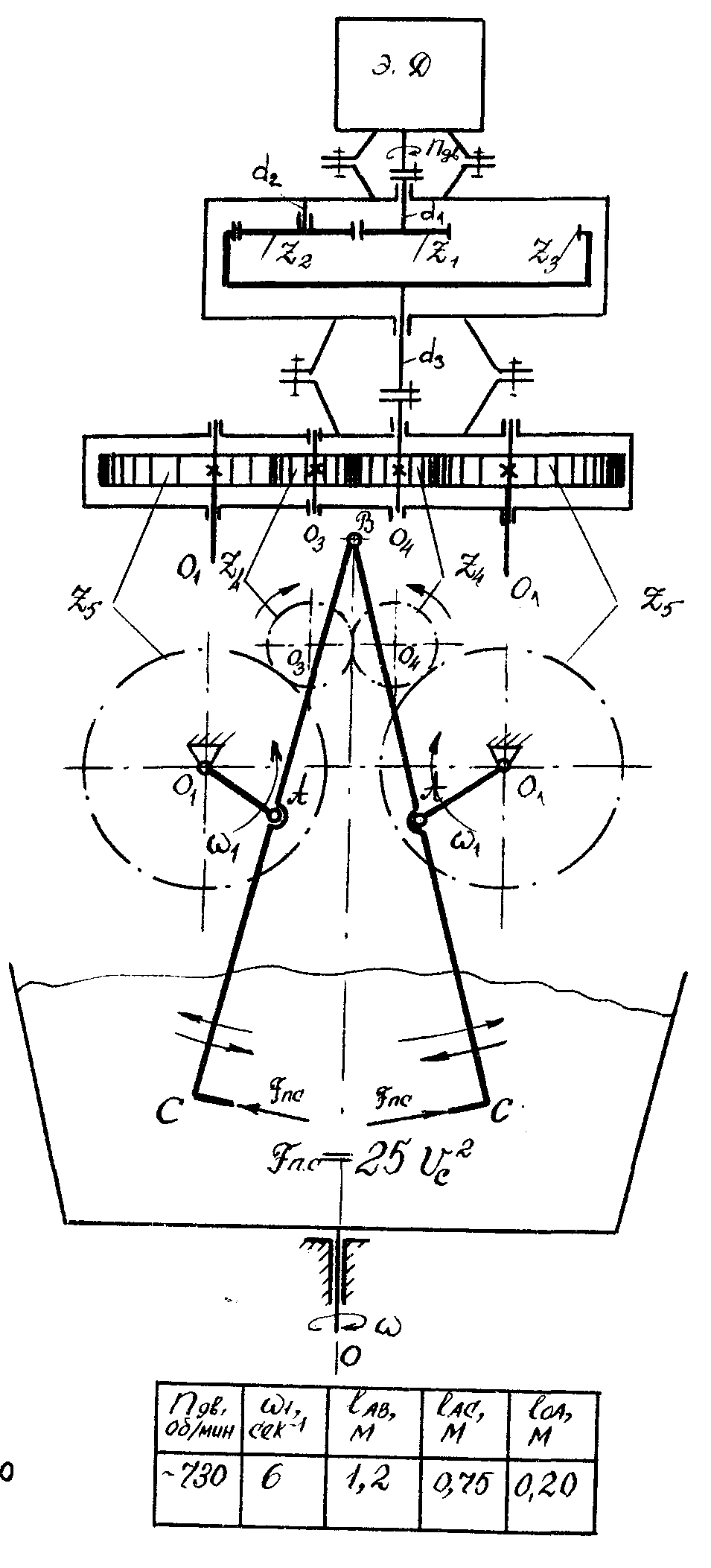

Итак, требуется спроектировать зубчатый редуктор, как элемент привода тестомесильной машины, показанной па рис. 118. Исходные данные приведены там же. Порядок работы может быть, например, следующий:

Рис.118

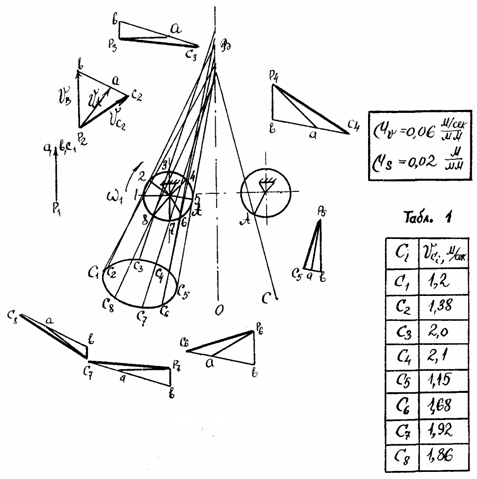

9.4.1.1. Вычерчиваем в выбранном масштабе μs [м/мм] ряд последовательных, достаточно близко отстоящих друг or друга положений механизма (8 ÷ 12), охватывающих весь цикл работы (холостой и рабочий периоды). Строим траекторию рабочего органа механизма, к которому приложена сила полезных сопротивлений (в данном механизме точка «С»). Строим 8 планов скоростей для определения скорости этой точки, рис. 11 Скорость V точки «А» будет VA=ω1*lOA=6*0,2=1,2 м/c. Чертежное значение VA берем равным 20 мм (можно взять и другое), тогда масштаб скорости будет

![]()

Рис.119

Проводим из

выбранной точки, называемой полюсом

pV,

в каждом

положении

точки «А» скорость этой точки

![]() в

виде отрезка

длиной

20 мм.

Скорость точки «В» определится из

векторного равенства

в

виде отрезка

длиной

20 мм.

Скорость точки «В» определится из

векторного равенства

![]()

Скорость

![]() ,

а направление полной скорости

VB

точки "В" из

условия

симметрии совладает с прямой «ВО». Таким

образом, конец вектора скорости точки

«Б» найдется на пересечении направлений

VBA

и

VB.

Обозначая точку пересечения через «в»

и соединив точку «в» с полюсом плана рV

,

найдем чертежное значение

,

а направление полной скорости

VB

точки "В" из

условия

симметрии совладает с прямой «ВО». Таким

образом, конец вектора скорости точки

«Б» найдется на пересечении направлений

VBA

и

VB.

Обозначая точку пересечения через «в»

и соединив точку «в» с полюсом плана рV

,

найдем чертежное значение

![]() .

Точку «с» (конец вектора

.

Точку «с» (конец вектора

![]() V)

найдем, пользуясь «изобразительным

свойством» плана скоростей (подобие

фигур на плане скоростей и плане

механизма).

V)

найдем, пользуясь «изобразительным

свойством» плана скоростей (подобие

фигур на плане скоростей и плане

механизма).

![]()

Соединяя

т. «С» с полюсом плана, получим чертежное

значение

![]() .

Действительное значение скорости т.

«С» будет

.

Действительное значение скорости т.

«С» будет

![]() .

Эти значения сведены в таблицу

1.

.

Эти значения сведены в таблицу

1.

9.4.1.2. Определим для каждого положения механизма приведенное к ведущему валу O1 мгновенное значение момента сил полезного сопротивления

![]()

где

![]() -

значение силы, соответствующее данному

положению механизма,

-

значение силы, соответствующее данному

положению механизма,

![]() -

скорость точки приложения этой силы.

-

скорость точки приложения этой силы.

Например, для первого (отмеченного цифрой 1) положения т. «А»

![]()

Аналогично

![]()

Значения

![]() сводим в таблицу

2

сводим в таблицу

2

Таблица 2.

Сi |

С1 |

С2 |

С3 |

С4 |

С5 |

С6 |

С7 |

С8 |

|

7,0 |

10,9 |

33,3 |

38,6 |

5,8 |

20,4 |

29,2 |

26,8 |

и

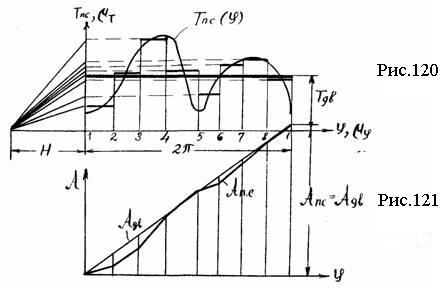

выбрав масштабы μT

и

μφ

,

вычерчиваем график

![]() ,

рис.120. Масштаб μT

определим так: пусть каждый миллиметр

ординаты графика

содержит

1

НМ действительной величины, тогда

μT=1НМ/мм.

Отрезок на оси абсцисс, соответствующий

одному обороту кривошипа ОА (т.е. 2π

радиан) выберем равным 80 мм и

,

рис.120. Масштаб μT

определим так: пусть каждый миллиметр

ординаты графика

содержит

1

НМ действительной величины, тогда

μT=1НМ/мм.

Отрезок на оси абсцисс, соответствующий

одному обороту кривошипа ОА (т.е. 2π

радиан) выберем равным 80 мм и

![]()

9.4.1.3.

Графическим интегрированием графика

![]() строим

график работы AПС

за весь цикл, рис.121.

Так как крутящий момент двигателя

является величиной постоянной и,

следовательно, движущий момент Тдв

на валу О1

также будет постоянным, строится график

работ движущих сил Адв

в виде прямой, соединяющей начало и

конец графика Апс(),

имея в виду Апс=Адв.

строим

график работы AПС

за весь цикл, рис.121.

Так как крутящий момент двигателя

является величиной постоянной и,

следовательно, движущий момент Тдв

на валу О1

также будет постоянным, строится график

работ движущих сил Адв

в виде прямой, соединяющей начало и

конец графика Апс(),

имея в виду Апс=Адв.

9.4.1.4. Вернувшись к графику Т пс() (рис.120) найдем значение движущего момента Тдв

![]()

9.4.1.5. Теперь можно найти потребную мощность на валах O1 (два вала O1)

![]()

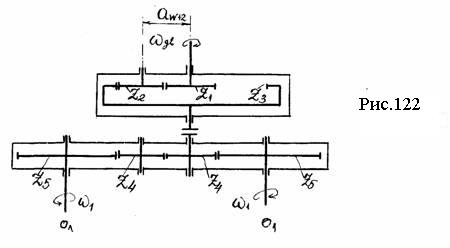

9.4.1.6. Ориентировочно определим КПД машины. Примем КПД исполнительного механизма равным 0,95; КПД зубчатого механизма - 0,98 (одного зацепления); КПД подшипников 0,89 на каждую пару. Тогда (рис.122)

![]() (показатели

степени соответствуют принятой схеме

привода).

(показатели

степени соответствуют принятой схеме

привода).

9.4.1.7. Определяется потребная мощность электродвигателя

![]()

и по ней из каталога подбирается асинхронный двигатель 80А8 мощностью 370 ватт с асинхронным числом оборотов 684 в минуту. Снимаются присоединительные размеры двигателя (dвала, размеры фланцев, ножек).

9.4.1.8. Определяется общее передаточное число привода

![]()

где

![]()

Принимаем Uприв = 12 и разбиваем его по ступеням привода, задавшись предварительно схемой привода, достаточной для реализации этого передаточного числа. Выбираем двухступенчатую схему, т.е. привод будет состоять из двух редукторов Z1 - Z2- Z3 и Z4 - Z5. Тогда

![]() Примем

Примем

![]()

9.4.1.9. Теперь можно перейти к расчету и проектированию редуктора. Выберем для проектирования соосный редуктор z1-z2-z3 рис. 122.

9.4.1.9.1. Выбираем материал зубчатых колес и находим допускаемые напряжения для раcчета контактной прочности [σ]н и изгиба [σ]н зуба. Выбираем широко распространенную машиноподелочную сталь 45. Допускаемые напряжения будут [σ]н = 500 МПа и [σ]f = 350 МПа.

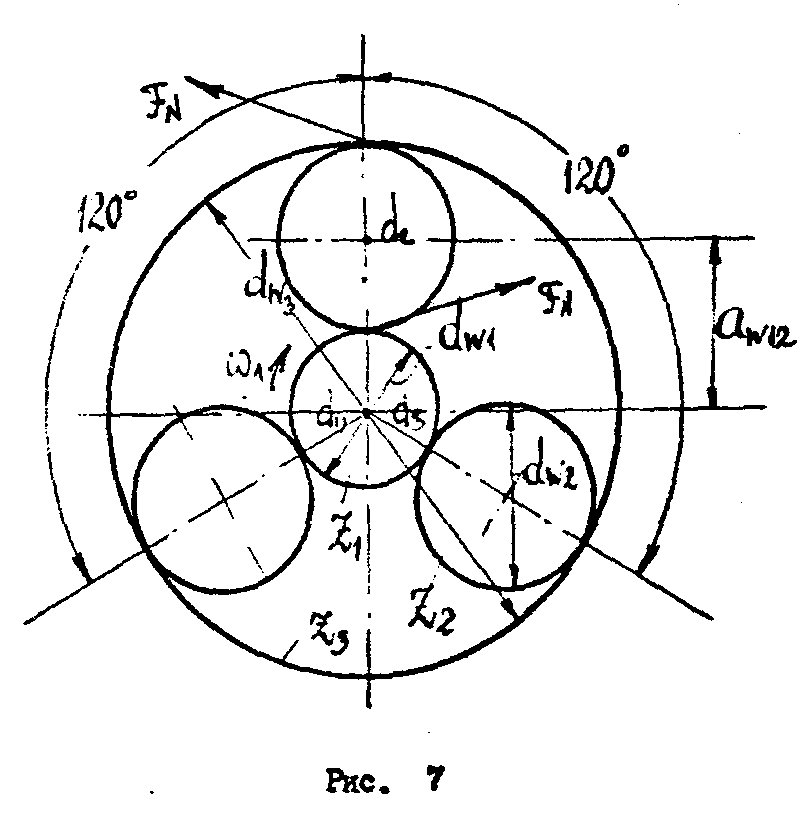

9.4.1.9.2. Определим межосевое расстояние зубчатой пары редуктора. Схему редуктора принимаем по рис 2. z1→z2→z3.

или

или

![]() ,

где [σ]н

в МПа, Т в Нмм.

,

где [σ]н

в МПа, Т в Нмм.

Коэффициент нагрузки "К" выбираем равным 1,3, допуская 30%-е перегрузки. Коэффициент ширины зуба ψа берем 0,2. Сделаем расчет для пары Z1 - Z2. Расчет будем вести по мощности электродвигателя, т.к. она очень немного превышает потребную. Это, во-первых, по существу не завышает размеры передачи и, во-вторых, снимает опасность разрушения зубцов от случайных значительных перегрузок (что может произойти при значительной избыточной мощности двигателя). Тогда (опуская КПД)

![]() .

.

Так

как оси колес

Z1

и

Z2

должны совпадать, то должно соблюдаться

так называемое условие соосности

![]() или

или

![]() ,

то

,

то

![]() .

.

Подставляя все в aw получим

![]()

Принимаем это значение. Можно было бы для контроля сделать расчет пары z1-z3. Предоставляем это учащемуся.

9.4.1.9.3. Определим диаметры делительных окружностей колес dw1 и dw2 из условия

![]()

Так как dw2 = dw1 *U12, то

![]() и

и

![]() .

.

Диаметр третьего (большого) колеса с внутренними зубьями будет

![]() .

.

Проверим соосность передачи (58/2)+87=(232/2)

Выбираем модуль передачи. Так как передаваемая мощность невелика, назначим модуль m=1, думая, что он будет вполне достаточным. Тогда числа зубцов колес будут

![]()

![]()

![]() .

.

9.4.1.9.4. Ширина зубчатого колеса «в» будет:

![]()

9.4.1.9.5. Проведем проверку прочности зуба на изгиб

![]()

Для прямозубых колес при z1 = 58, Yf.= 3,75, Y =1, Y= 1; К, также как и в случае контактной прочности, берем 1,3, Подставляя указанные величины, получаем

![]() Мпа.

Мпа.

Как

видим, условие

![]() соблюдается. Если оно не выполняется,

можно пойти несколькими путями. Можно,

во-первых, изменить материал колес,

выбрав, например, вместо стали

45

более прочную легированную сталь 40ХН

или 40ХНМА. Во-вторых можно увеличить

модуль передачи (взяв его, скажем,

1,5,

что снизит изгибное напряжение более

чем в два раза). Можно увеличить число

промежуточных колес (сателлитов),

например, до 3-х (рис.123), что снизит

напряжение в три раза. В последнем случае

желательно колеса расположить

осесимметрично (т.е. под углами

120° ),

для чего должно быть соблюдено так

называемое условие сборки. Чтобы все

три колеса z2

могли войти в зацепление с колесами

z1

и z3

нужно, чтобы числа зубцов последних

удовлетворяли условию

z1

+ z3

= К*Р

,

где Р

-

число колес

z2,

К

-

целое число. В нашем случае при уже

выбранных числах зубцов это условие

не соблюдается и нужно подобрать

новые.

соблюдается. Если оно не выполняется,

можно пойти несколькими путями. Можно,

во-первых, изменить материал колес,

выбрав, например, вместо стали

45

более прочную легированную сталь 40ХН

или 40ХНМА. Во-вторых можно увеличить

модуль передачи (взяв его, скажем,

1,5,

что снизит изгибное напряжение более

чем в два раза). Можно увеличить число

промежуточных колес (сателлитов),

например, до 3-х (рис.123), что снизит

напряжение в три раза. В последнем случае

желательно колеса расположить

осесимметрично (т.е. под углами

120° ),

для чего должно быть соблюдено так

называемое условие сборки. Чтобы все

три колеса z2

могли войти в зацепление с колесами

z1

и z3

нужно, чтобы числа зубцов последних

удовлетворяли условию

z1

+ z3

= К*Р

,

где Р

-

число колес

z2,

К

-

целое число. В нашем случае при уже

выбранных числах зубцов это условие

не соблюдается и нужно подобрать

новые.

Рис.123

И, наконец, можно все оставить без изменения, согласившись с тем, что срок работы передачи будет несколько уменьшен.

Если увеличить модуль до 1,5, то размеры колес станут dw1 =87 мм, dw2 = 130,5 мм и dw3 =348 мм. (При желании сохранить прежние габаритные размеры передачи можно уменьшить числа зубцов).

9.4.1.9.6. Переходим к расчету валов. В редукторе три вала d1, d2, и d3. Валы d1 и d3 нагружены крутящими моментами t1 и Т3, вал d2 крутящий момент на передает. Диаметры выходных концов валов d1 и d3 найдем из условия передачи крутящего момента, используя пониженные значения допускаемого напряжения [] = 20-30 Мпа (20-30 Н/мм2). Принимаем [] = 20МПа. Крутящие моменты будут

![]() ,

,

![]()

Тогда

![]()

![]()

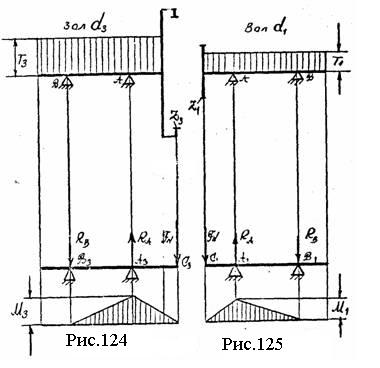

Принимаем d1= 12 мм и d3 = 20 мм. Эпюры крутящих моментов показаны на рис. 124.

Разрабатываем конструкцию вала со всеми подробностями, для чего делается подробный эскиз привода и из него определяются линейные размеры валов (расстояния между опорами, места приложения нагрузок) и диаметры ступеней валов.

Затем определяются нагрузки на валы от зубчатой передачи FN1 и FN2 и проводится уточненный расчет валов на совместное действие крутящих и изгибающих моментов. Оба вала консольные и расчетные схемы при одном колесе z2 и эпюры изгибающих моментов будут иметь вид, показанный на рис. 9. Изгиб происходит в плоскостях действия сил FN. Вал d2 колеса z2 изгибается силой, равной векторной сумме двух сил FN,. При трех сателлитах z2 в силу симметрии валы d1 и d3 от изгиба разгружены. Напряжения в опасных сечениях (для d1 и d3 - под опорами А, для d2 - в заделке) будут

![]()

![]()

![]()

Принимая конструктивно d2= 16, после подстановки значений получим d1= 40МПа, d2 = 25 МПа, d3 = 40 Мпа, что во всех случаях меньше допустимого значения [].

9.4.1.9.7. Подбираются подшипники для опор валов. Так как на валы действуют только радиальные силы, то следует выбрать простой шариковый радиальный подшипник. По реакциям опор валов и выбранному ресурсу работы вычисляется динамическая грузоподъемность, по которой и диаметру вала под подшипник выбирается из каталога нужный типоразмер подшипника.

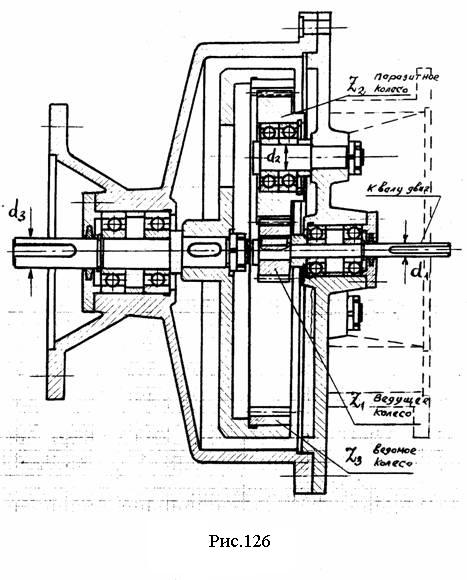

9.4.1.9.8. Проектируется корпус редуктора (привода). На рис. 126 показан пример конструктивного оформления соосного редуктора.

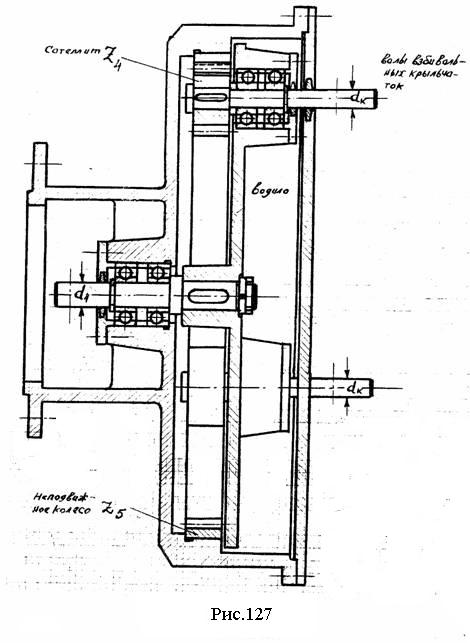

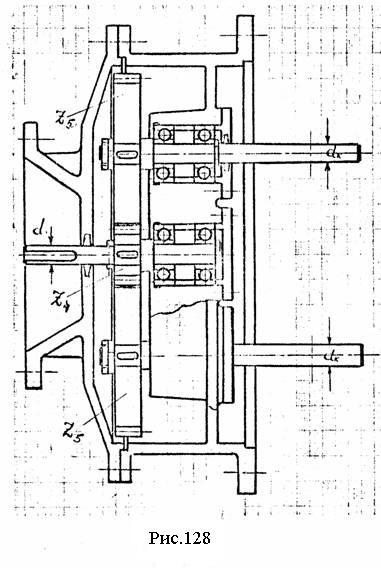

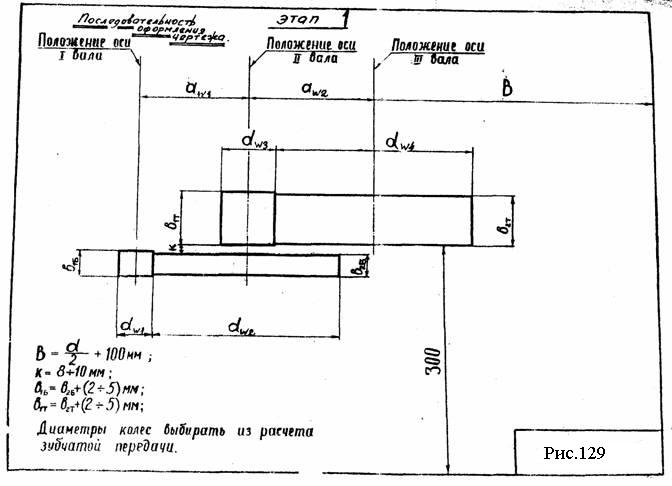

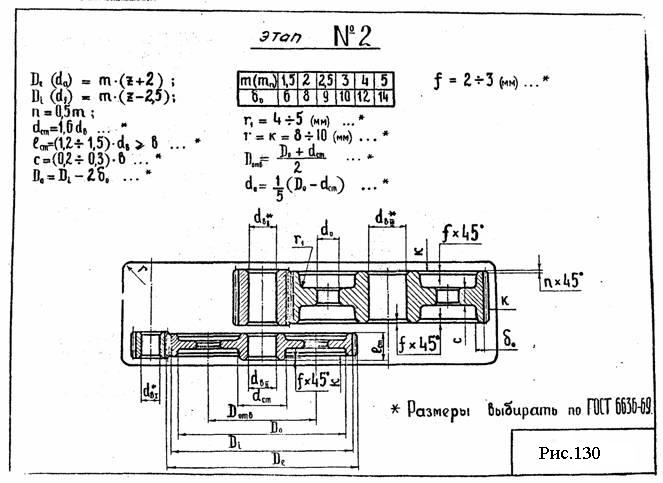

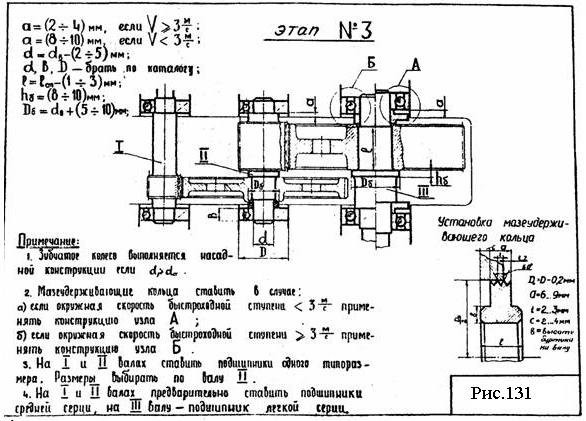

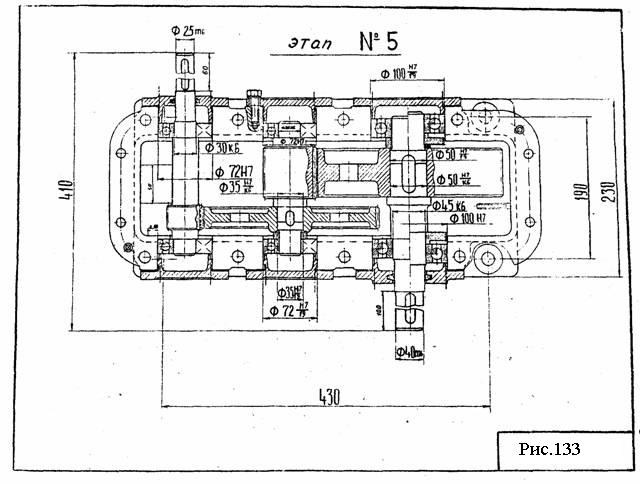

9.4.2. Еще пример. На стр.197 (задание №25) дан вариант задания на проектирование привода к взбивальному механизму и на рис. 127 и 128 показаны конструктивные варианты привода (планетарный и обычный зубчатые механизмы). Последовательность оформления чертежа зубчатого редуктора приведена на рис. 129 – 133.