- •Оглавление

- •1. Основы механики твердого тела 15

- •2. Основы механики деформируемого тела 23

- •5.1. Задачи науки 95

- •10. Список литературы 223 предисловие

- •Введение

- •Основы механики твердого тела;

- •Основы механики деформируемого тела;

- •1. Основы механики твердого тела

- •1.1. Статика

- •1.2. Кинематика

- •1.3. Элементы динамики

- •2. Основы механики деформируемого тела

- •2.1. Задачи науки

- •2.2. Общий подход

- •2.3. Перемещения и деформации

- •2.4. Напряжения

- •2.5. Модель деформируемого тела

- •2.6. Определение напряжений при растяжении

- •2.7. Механические свойства материалов

- •2.8. Сдвиг

- •2.9. Кручение круглых стержней

- •2.10. Изгиб прямого бруса

- •2.11. Сложное сопротивление

- •2.12. Прочность при циклически изменяющихся нагрузках

- •2.13. Колебания

- •2.14. Концентрация напряжений

- •2.15. Устойчивость равновесия упругодеформированных систем

- •2.16. Основы расчетов на прочность за пределами упругости

- •3. Металлоконструкции

- •4. Элементы механики механизмов и машин

- •4.1. Задачи механики машин

- •4.2. Основные определения

- •4.3. Кинематика шарнирно-рычажных механизмов

- •4.4. Силовой (кинетостатический) анализ механизмов

- •4.5. Механизмы для преобразования вращательного движения

- •5. Основы расчета на прочность типовых деталей машин

- •5.1. Задачи науки

- •5.2. Основные вопросы конструирования деталей

- •5.3. Передачи

- •5.4. Прямые круглые валы

- •5.5. Подшипники качения4

- •5.6. Соединения

- •6. Инженерное проектирование. Принятие инженерных решений

- •7. Более общие методы решения прочностных задач. Численные методы

- •7.1. Компоненты напряжений

- •7.2. Компоненты деформаций

- •7.3. Выражение деформаций через напряжения

- •7.4. Плоский случай (двухосное напряженное состояние)

- •7.5. Метод конечных элементов

- •7.6. Несколько слов об исчислении конечных разностей

- •8. Механика и экономика. Некоторые замечания.

- •9. Курсовое проектирование

- •9.1. Курсовое проектирование и его роль в подготовке инженера.

- •9.2. Указания по объему, содержанию, характеру проекта и порядку его выполнения.

- •9.3. Общие требования к выполненному проекту и его защите.

- •9.4. Содержание задания.

- •9.5. Примерный укороченный порядок выполнения курсового проекта (подробнее см. 9.2.1 - 9.2.30 и 9.3.1 – 9.3.10).

- •9.5.1. Последовательность работы.

- •9.6. Возможные варианты заданий.

- •9.7. Приложения. Нормативные материалы.

- •Механические характеристики сталей, применяемых в качестве материала для валов

- •Шарикоподшипники радиальные однорядные

- •Крышки глухие и сквозные

- •Шпонки призматические.

- •Втулки для подшипников качения

- •Нормальные диаметры валов (по госТу 6270)

- •9.8. Домашние задания.

- •10. Список литературы к главе 1

- •К главе 2

- •К главе 3

- •К главе 4

- •К главе 5

- •К главе 6

- •К главе 7

- •К главе 8

- •К главе 9

4.5. Механизмы для преобразования вращательного движения

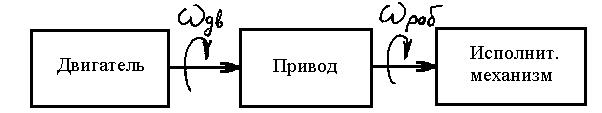

В машинном агрегате (рис. 69), как правило, могут быть выделены три основные части: двигатель; привод, снижающий достаточно большое число оборотов стандартных электродвигателей до необходимого технологического значения; исполнительный механизм. Привод и представляет собой механизм для преобразования вращательного движения вокруг одной оси во вращательное движение вокруг другой.

Рис. 69

Наиболее часто в качестве привода используется зубчатый механизм в различных модификациях.

Цилиндрические зубчатые колеса с прямыми зубцами. Как уже было отмечено, зубчатый механизм или так называемая зубчатая передача служит для преобразования вращательного движения с угловой частотой (скоростью) ω1 (или числом оборотов в минуту n1) во вращательное движение с угловой частотой ω2 (или числом оборотов в минуту n2). Отношение угловых частот ω1 и ω2 называется передаточным отношением, т.е.

![]() .

.

Цилиндрические зубчатые колеса представляют собой диски, толщиной в, на ободе которых нарезаны зубья (рис. 70).

Рис. 70

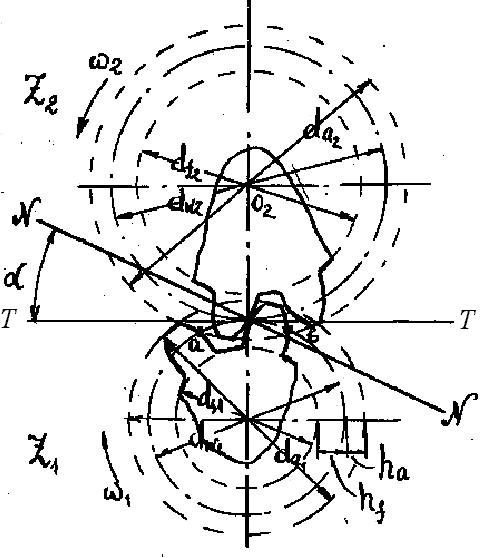

Цилиндрические зубчатые колеса с прямыми зубцами (зубцы расположены параллельно оси вала) применяются для передачи движения между параллельными валами. Целый ряд требований технологического, эксплуатационного и др. характера привели к использованию, в основном, эвольвентного профиля зубцов. Основное требование, предъявляемое зубчатым передачам, - это постоянство передаточного отношения. Этому условию удовлетворяют так называемые взаимоогибаемые кривые, описывающие профиль зуба, общая нормаль к которым в точке их касания проходит через полюс зацепления Р, не меняющий своего положения на линии центров О1О2. Этому условию удовлетворяют и эвольвенты круга, удобные с технологической точки зрения. Общая нормаль к этом кривым NN не меняет своего положения в пространстве в процессе их перекатывания и является линией закрепления, т.е. геометрическим местом точек касания сопряженных профилей. Таким образом, основная теорема закрепления может быть сформулирована так: общая нормаль к профилям зубцов NN, проведенная в точке их касания, делит линию центров О1О2 на части, обратно пропорциональные угловым скоростям колес. В специальных случаях используются и некоторые другие формы профилей зубьев.

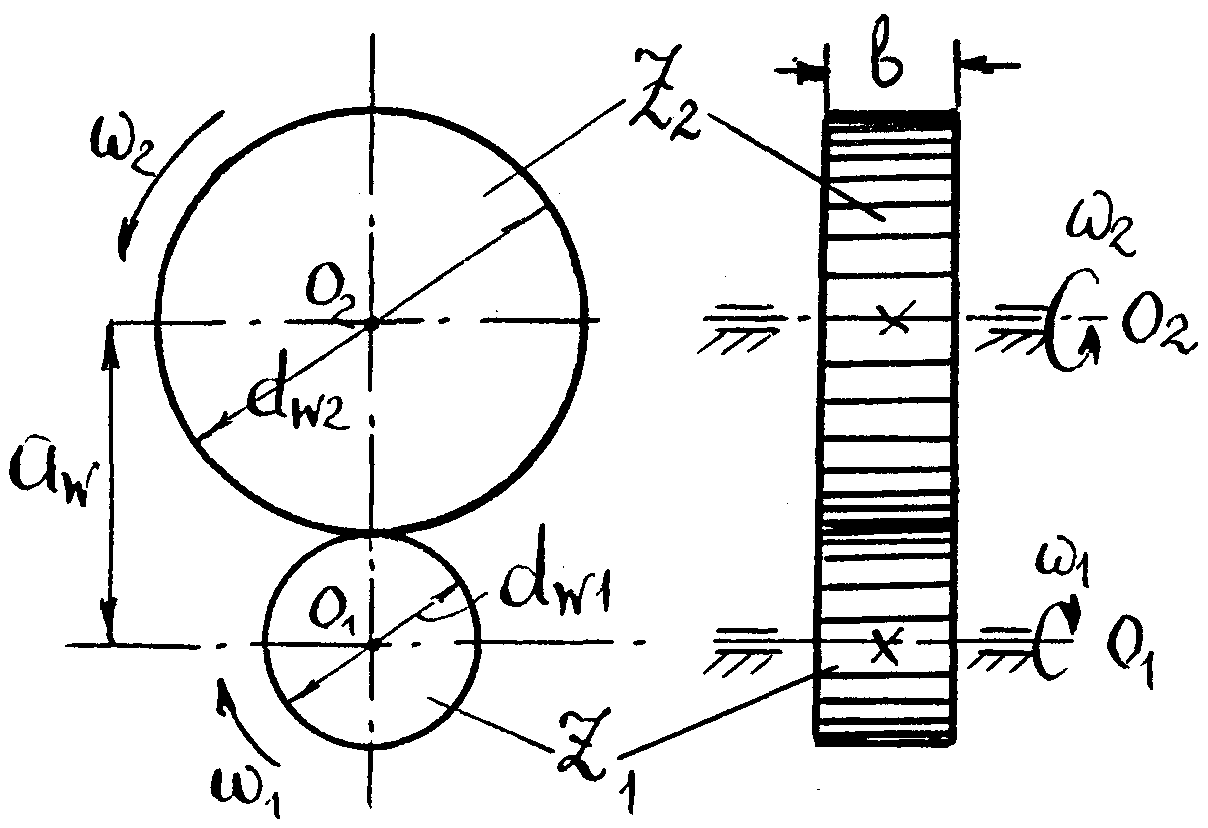

Пусть имеем два зубчатых колеса с числами зубцов z1 и z2 (рис. 71). Основной кинематической характеристикой зубчатого колеса является диаметр начальной (делительной) окружности dw. Начальные окружности сопряженных колес перекатываются друг по другу бeз скольжения. Дуга аb называется шагом зубчатого колеса. Очевидно,

![]() и

и

![]() ,

,

![]() .

.

Величина m называется модулем передачи. Модуль остирован, измеряется в мм. Очевидно, для двух сопряженных колес модуль и шаг должны быть одинаковы.

Рис. 71

Тогда,

![]()

![]() .

.

Передаточное число зубчатой пары выразится как

![]() .

.

Высота

зуба

![]() ,

где ha

– высота головки зуба, hf

–

высота ножки зуба. В нормальных зубчатых

колесах ha=m

и

hf=1,2m.

Тогда диаметры окружностей головок da

будут

,

где ha

– высота головки зуба, hf

–

высота ножки зуба. В нормальных зубчатых

колесах ha=m

и

hf=1,2m.

Тогда диаметры окружностей головок da

будут

![]()

![]() ,

,

и диаметры окружностей ножек df (впадин)

![]() .

.

Давление профиля зуба ведущего колеса на профиль зуба ведомого передается по нормали к профилям в точке их контакта. Этой нормалью является (по построению профиля зуба) прямая NN, проходящая под углом α к линии TT, касательной к начальным окружностям dw1 и dw2. Угол α называется углом зацепления и принят в большинстве колес равным 20°. Линия NN нормальна к профилям зубцов в точке их контакта и называется линией зацепления, являясь геометрическим местом точек касаний сопряженных профилей.

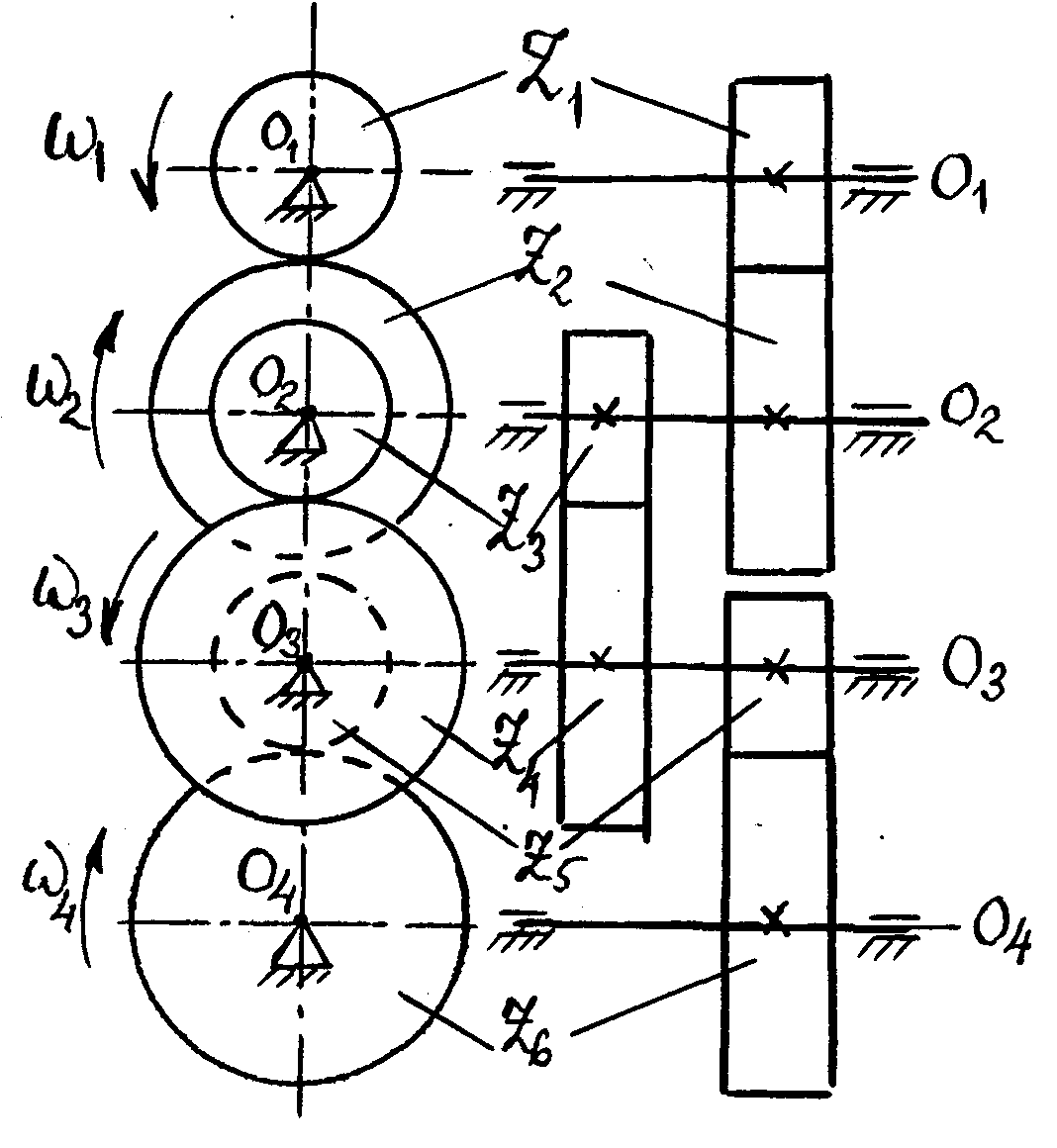

Серия зубчатых колес. Передаточное отношение (число) в одной паре колес редко делается больше 5–6. С целью увеличения передаточного отношения применяют серию зубчатых колес (рис. 72).

Рис. 72

Передаточные отношения каждой пары колес будут (знак «-» опущен)

![]() ;

;

![]() ;

;

![]() .

.

Перемножая

их, получим

![]() .

Но

.

Но

![]() .

.

Поэтому

![]() или через числа зубцов

или через числа зубцов

![]() ,

где k

– число внешних зацеплений.

,

где k

– число внешних зацеплений.

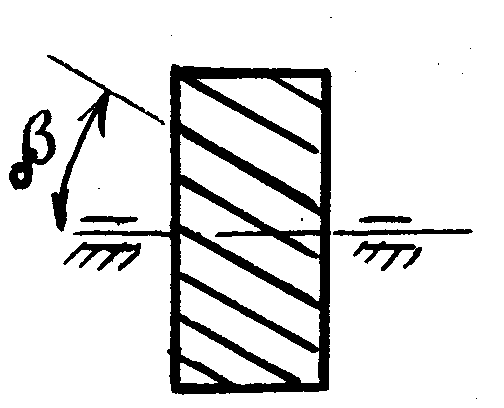

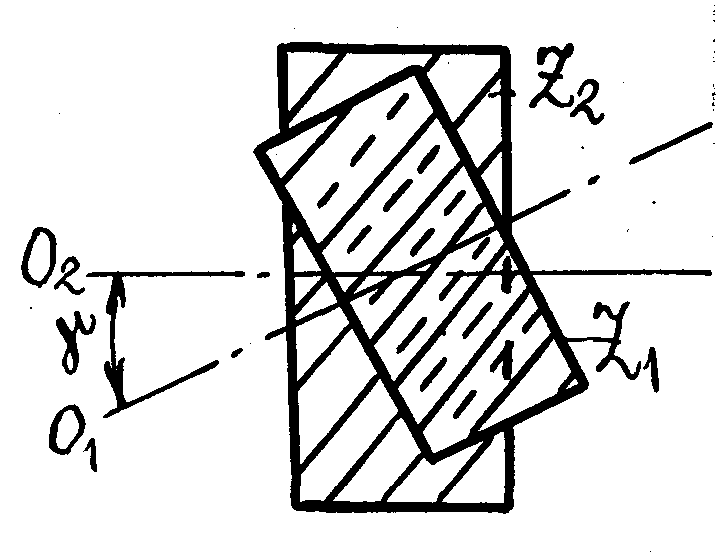

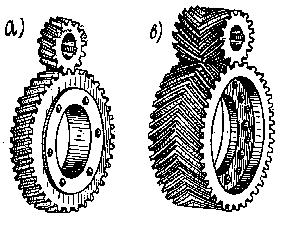

Передача цилиндрическими колесами с косыми зубьями. Такие передачи применяются для передачи вращения как между параллельными, так и между перекрещивающимися валами (рис. 73). Угол наклона зyбa обычно лежит в пределах 8–12°. На рис. 58 показаны передачи: а) – с косым зубом, в) – с шевронным зубом.

Рис. 73

Конические зубчатые колеса. Применяются для передачи вращения между пересекающимися валами. Угол между осями валов может быть любой, наиболее часто – 90°. Зубья нарезаны на усеченных конусах (начальных конусах), вершины которых совпадают (рис. 74). Передаточное число

![]() .

.

Рис. 74

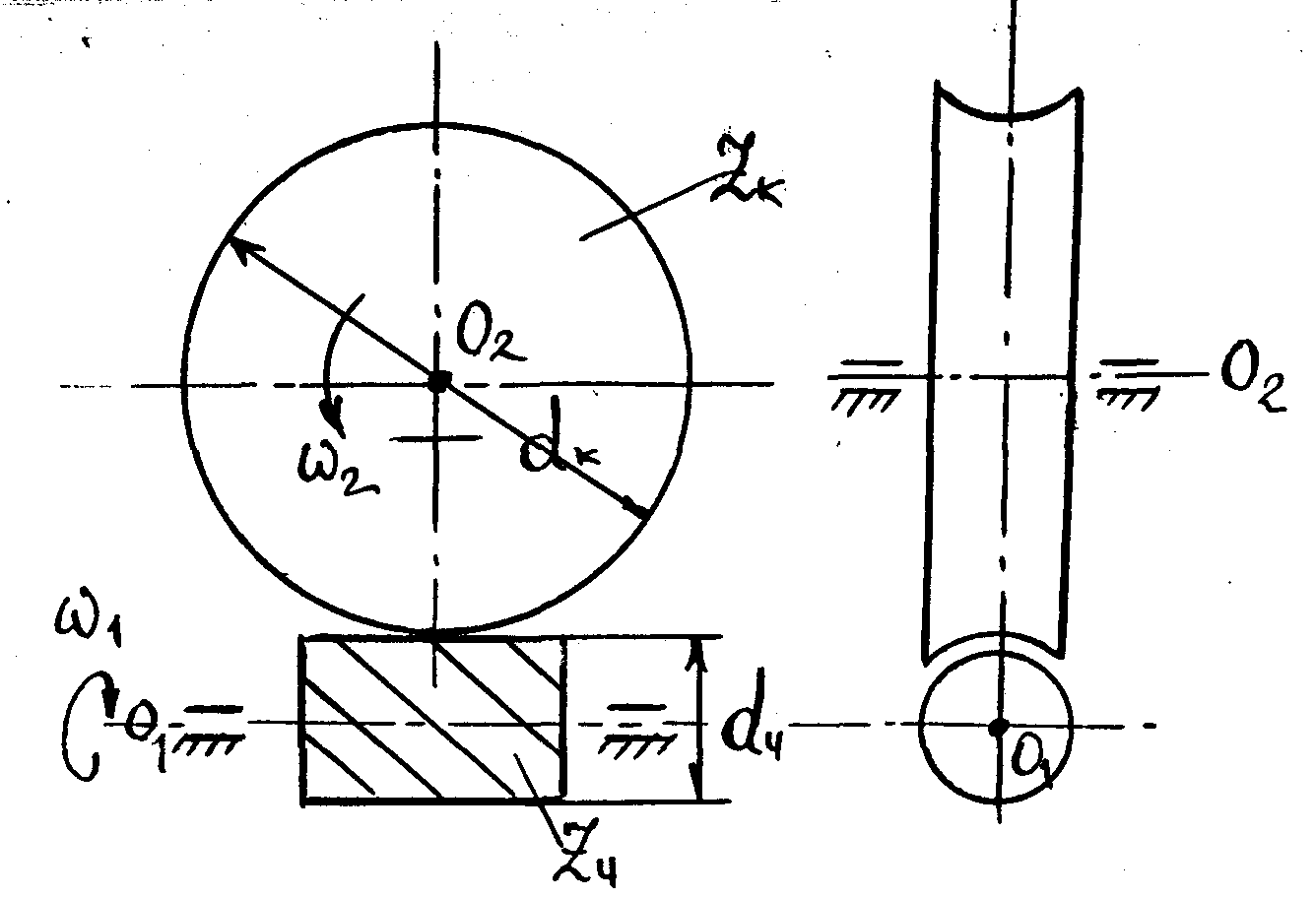

Червячная передача. Передача представляет собой зацепление винта (с трапециевидной резьбой) с косозубым колесом, угол наклона зуба которого равен углу подъема винтовой нитки червяка (винта) (рис. 75).

Рис. 75

Начальные диаметры червячного колеса и червяка соответственно будут

![]()

![]() .

.

Здесь q – число модулей в диаметре делительного цилиндра червяка, q=8–12. Передаточное число червячной пары может быть достаточно большим. Обычно 10–100.

,

,

где zk – число зубцов червячного колеса, zч – число заходов резьбы червяка (1–6).

Большое передаточное число в одной паре – основное достоинство такого механизма.

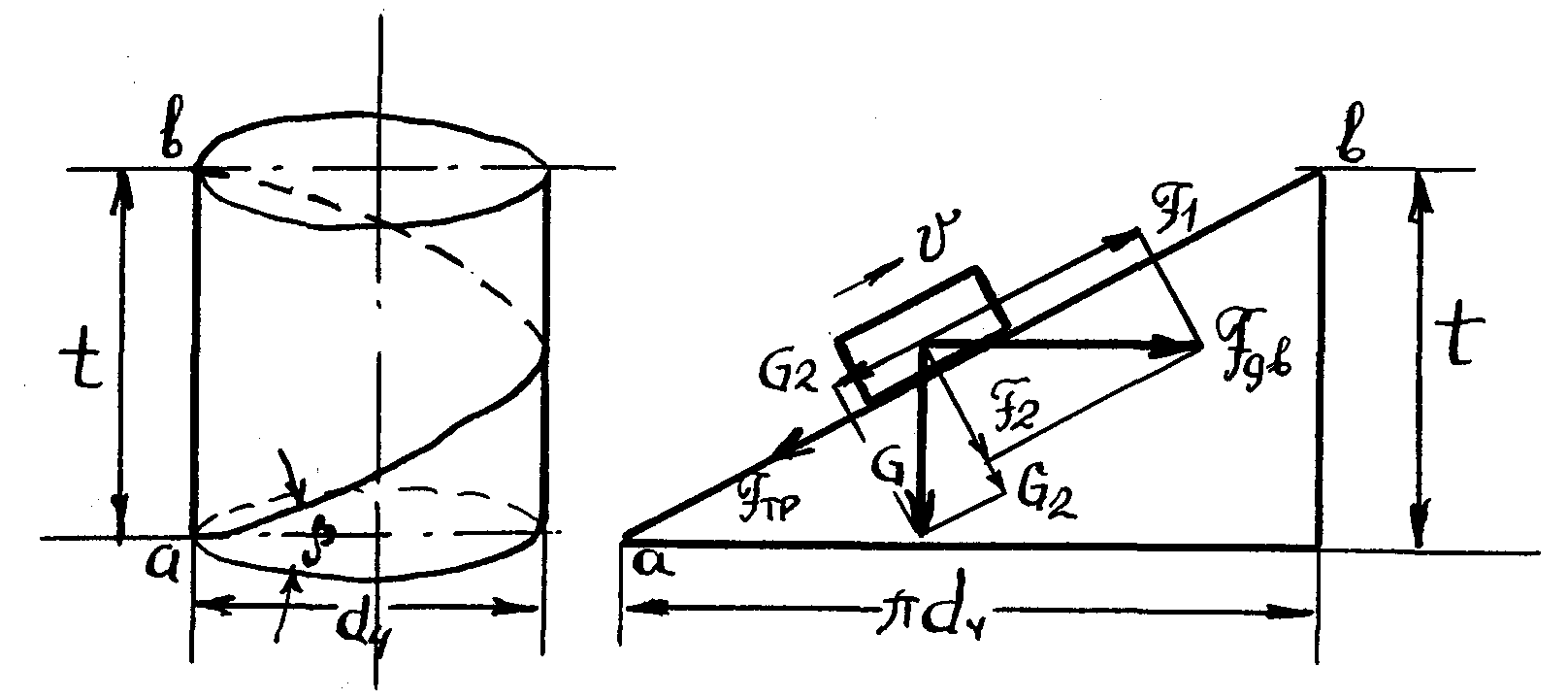

Основной недостаток червячной передачи – низкий, по современным представлениям, КПД (0,7–0,9). Это значит, что, например, при КПД=0,8 из каждых 10 кВт передаваемой мощности – 2 кВт тратятся на преодоление трения в передаче, т.е. на нагрев ее, что обычно требует специальных приемов и устройств для ее охлаждения, а это вызывает дополнительные потери мощности. Низкий КПД передачи связан с тем, что движение зуба червячного колеса по виткам червяка (как движение витков гайки по виткам винта) аналогично подъему груза по наклонной площадке (рис. 76).

Рис. 76

КПД при движении груза по наклонной площадке вверх вп как известно равен

![]() ,

,

где = arctg f – угол трения.

Таким образом, КПД червячной передачи включает в себя потери и в зубчатой, и в винтовой парах и, следовательно

![]() .

.

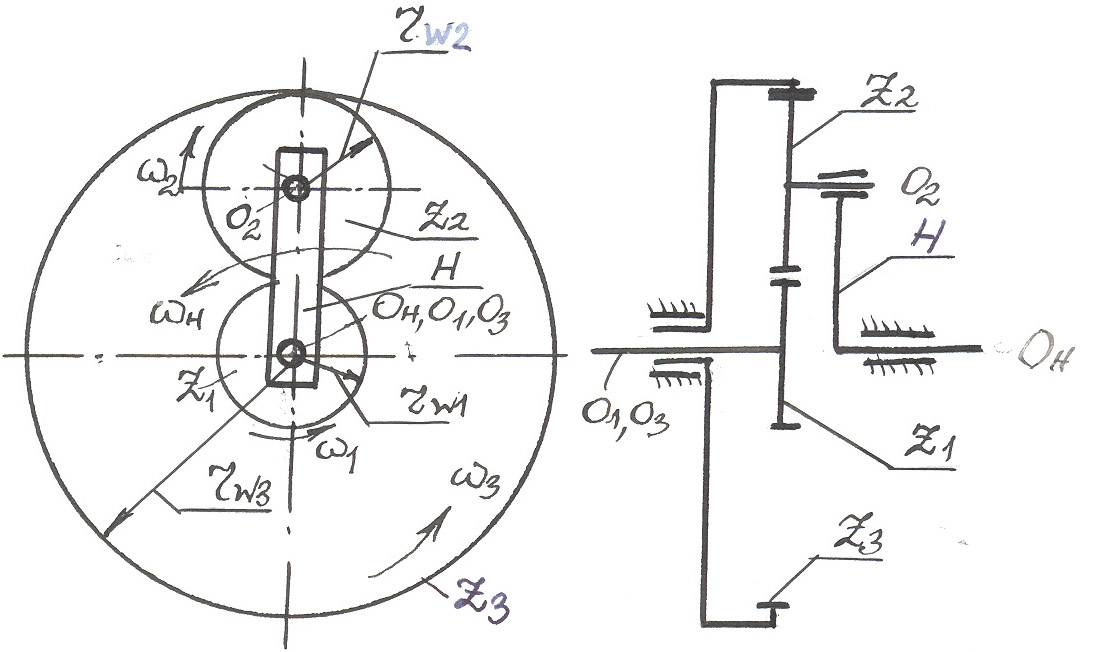

Зубчатые передачи с подвижными осями (эпициклические).

Рис. 77

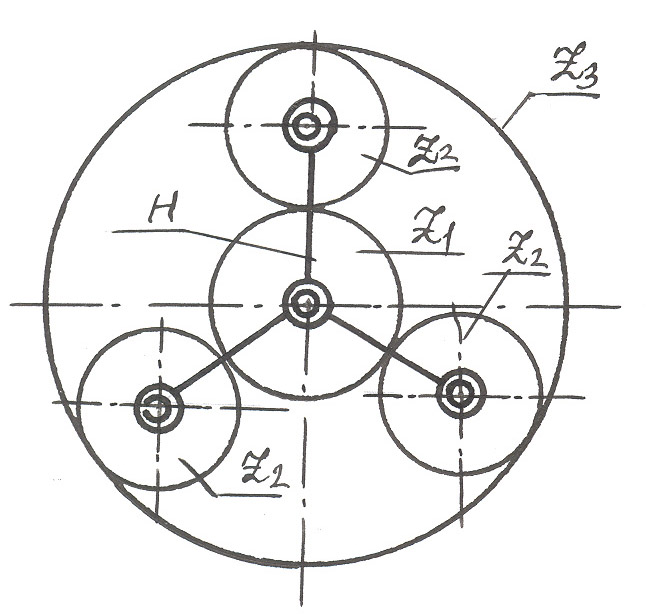

Широкое применение получили зубчатые передачи с подвижными осями. Их основное достоинство – компактность при значительных передаточных числах.

В передаче звено Н вращается по оси Он и несет на себе другую ось – О2, которая перемещается вместе со звеном. Звено Н называется водилом или поводком, зубчатое колесо z2 – сателлитом (их обычно бывает несколько – 3-5). Колеса z1 и z3 – центральными (солнечными) колесами. Таким образом, сателлит совершает сложное движение: переносное вращение вместе с водилом, несущим ось О2 сателлита, и вращение на оси О2 относительно поводка. Для работы такой передачи необходимо, чтобы геометрические оси О1, Он и О3 совпадали. Следовательно, размеры всех звеньев не могут быть совершенно произвольными: они связаны между собой требованием соосности. Для показательной передачи это условие выражается равенством:

![]() или

или

![]()

Если колесо z3 (или z1) сделать неподвижным, то передача будет иметь степень подвижности равную I, т.е. иметь одно ведущее звено. Если все колеса будут подвижными, то степень подвижности будет 2 и ведущих звеньев должно быть 2. В первом случае передача называется ПЛАНЕТАРНОЙ, во втором ДИФФЕРЕНЦИАЛЬНОЙ. В случае нескольких сателлитов при проектировании должны быть соблюдены так называемые условия сборки и соседства. Условие сборки требует, чтобы зубцы каждого сателлита могли одновременно войти в зацепление с обоими центральными колесами z1 и z3 при осесимметричном их расположении. Это будет выполнено при

![]()

К – целое число, Р – число сателлитов.

В соответствии с условием соседства, сателлиты не должны налезать друг на друга. Для этого

![]()

Для определения передаточного числа таких передач существует несколько методов. Может быть более удобным является МЕТОД ОСТАНОВА ВОДИЛА. Добавляя всем звеньям угловую скорость водила с обратным знаком (-ωн), останавливаем водило и получаем простую передачу с неподвижными осями, в которой звенья вращаются с угловыми скоростями ω1н, ω2н, ω3н. Тогда

или

или

![]()

При неподвижном колесе z3, т.е. при ω3=0, получаем

![]()

Отметим, что КПД планетарной передачи зависит от того, передается ли движение от центрального подвижного колеса водилу или наоборот.

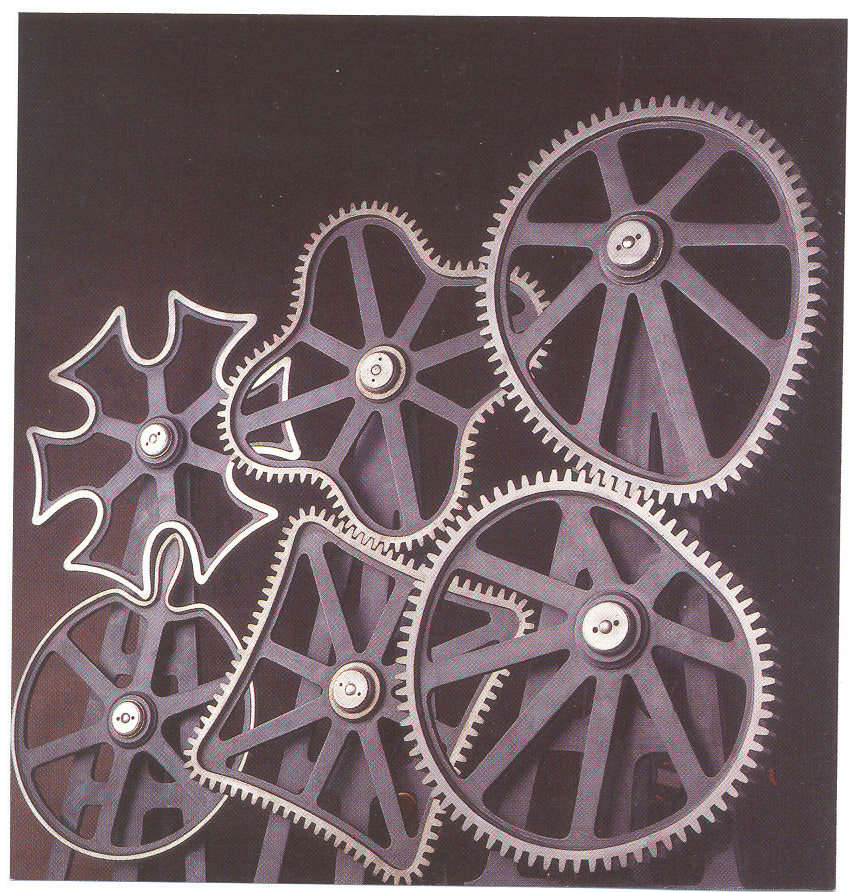

Зубчатые колеса могут быть и не круглыми. Передаточное отношение в таких передачах будет переменным внутри каждого оборота. На рисунке 78 показаны такие колеса. Слева от них – мальтийский механизм.

Рис. 78