- •Від автора

- •1.2. Основні принципи формування виробничих систем

- •1.3. Цілі та завдання виробництва

- •1.4 Особливості створення та функціонування систем

- •Питання для розгляду та обговорення

- •Тема 2 організація виробничих процесів в часі

- •2.1 Поняття та класифікація виробничих процесів

- •2.2.Особливості організації виробничих процесі на підприємствах нафтогазового комплексу

- •2.3 Методика розрахунку тривалості виробничих процесів

- •2.4 Виробничий цикл та розрахунок його тривалості

- •2.5 Методика розрахунку тривалості циклу спорудження свердловин

- •2.6 Шляхи скорочення тривалості виробничого циклу на підприємствах нафтогазового комплексу

- •Питання для розгляду та обговорення

- •Тема 3 організація виробничих процесів в просторі

- •3.1. Виробнича структура підприємства та фактори, що її визначають

- •3.2. Типи виробничих структур та умови їх використання

- •3.3. Оптимізація виробничих структур підприємств

- •3.4. Особливості виробничих структур підприємств нафтогазового комплексу

- •Тема 4 організація комплексної підготовки виробництва

- •4.1 Суть комплексної підготовки виробництва

- •4.2. Організація наукової підготовки виробництва

- •4.3. Організація конструкторської та технологічної підготовки виробництва

- •4.4 Організаційно-економічна та матеріальна підготовка виробництва

- •4.5 Організація винахідницької та раціоналізаторської роботи на підприємстві

- •4.6. Організація патентно-ліцензійної роботи на підприємстві

- •Питання для розгляду та обговорення

- •Тема 5 організація основного виробництва на підприємстві

- •5.1. Поняття та основні ознаки раціональної організації виробництва

- •5.2. Основні форми організації виробництва

- •5.3. Типи виробництва та їх організація

- •5.4. Методи організації виробництва

- •5.5. Розрахунок та проектування потокових ліній

- •5.6 Методика визначення виробничих заділів

- •5.7 Особливості організації основного виробництва на підприємствах нафтогазового комплексу

- •Організація процесу буріння та кріплення свердловини

- •Організація основного виробництва у видобутку нафти і газу

- •Організація основного виробництва, в транспорті та зберіганні нафти і газу

- •Питання для розгляду та обговорення

- •6.1. Зміст та структурна модель системи технічного обслуговування виробництва

- •6.2 Організація ремонтного обслуговування виробництва

- •6.2.1 Завдання, функції та структура ремонтного господарства

- •6.2.2 Вибір раціональної організації ремонтного обслуговування

- •Б. Форми організації ремонтів

- •Е. Особливості організації ремонту свердловин

- •6.2.3 Методика оцінки рівня організації та ефективності ремонтного обслуговування

- •6.3 Організація транспортного обслуговування виробництва

- •6.3.1 Завдання, функції та види транспортного обслуговування

- •6.3.2 Системи та форми транспортного обслуговування

- •Б. Характеристика основних вантажопотоків

- •В.Системи вантажоперевезень

- •6.3.3 Методика оцінки рівня організації та ефективності транспортним обслуговуванням

- •6.4 Організація енергетичного обслуговування виробництва

- •6.4.1 Завдання, функції та структура енергетичного господарства

- •6.4.2 Організація енергетичного обслуговування виробництва

- •6.4.3 Методика оцінки рівня організації та ефективності енергетичного обслуговування

- •6.5 Організація інструментального обслуговування виробництва

- •6.5.1 Завдання, функції та структура інструментального господарства

- •6.5.2 Класифікація інструмента та технологічної оснастки

- •6.5.3 Регулювання запасу інструменту

- •6.5.4 Методика оцінки рівня організації та ефективності інструментального обслуговування

- •Тема 7 організація матеріально-технічного постачання

- •7.1. Цілі, завдання та функції матеріально-технічного постачання

- •7.2 Вибір та обгґрунтування оптимальної форми постачання

- •7.3 Методика формування виробничих запасів підприємства

- •7.3.1 Методика формування поточних запасів

- •7.3.2 Методика формування гарантійних запасів

- •7.3.3 Методика формування сезонних запасів

- •7.4 Методи управління виробничими запасами

- •7.5 Формування збутових запасів

- •7.6 Організація складського господарства

- •7.7 Організація доставки матеріальних ресурсів у виробничі підрозділи

- •7.8 Організація господарських зв’язків та договірних відносин

- •Питання для розгляду та обговорення

- •Регулювання та управління виробництвом

- •Тема 8 формування організаційних структур підприємства

- •8.1. Основні закономірності управління виробництвом

- •8.2. Централізація та децентралізація повноважень

- •8.3 Принципи побудови організаційних структур

- •8.4 Групування функцій управління підприємством

- •8.5 Основні ланки управління підприємством

- •8.6 Організація процесу управління підприємством

- •Питання для розгляду та обговорення

- •Тема 9 регулювання та оперативне управління виробництвом

- •9.1 Суть, мета та завдання регулювання і оперативного управління виробництвом

- •9.2 Організація диспетчеризації виробництва

- •9.3 Оперативні графіки та їх використання

- •9.4 Органіграми та організація управління

- •9.5 Інформаційні системи та програмне забезпечення регулювання виробництва

- •9.6 Методика оцінки рівня досконалості процесів управління виробництвом

- •Питання для розгляду та обговорення

- •Література

- •Тема 1. Виробництво та виробнича система 12

- •Тема 2. Організація виробничих процесів в часі 42

- •Тема 3. Організація виробничих процесів в просторі 89

- •Тема 4. Організація комплексної підготовки виробництва 121

- •Тема 5. Організація основного виробництва на підприємстві 170

- •Тема 6. Система технічного обслуговування виробництва 235

- •Тема 7. Організація матеріально-технічного постачання 317

- •Тема 8. Формування організаційних структур підприємства 368

- •Тема 9. Регулювання та оперативне управління виробництвом 401

2.3 Методика розрахунку тривалості виробничих процесів

Однією з найважливіших вимог, стосовно раціональної організації виробничого процесу є забезпечення мінімальної тривалості процесу виробництва продукції чи виконання робіт.

На тривалість виробничого процесу впливає велика кількість різноманітних факторів: конструктивна особливість предмета, властивості матеріалу, з якого він виготовляється, характеристика знарядь праці, структура процесу і т.п. При цьому дуже важлива роль при визначенні тривалості процесу належить вибору виду руху предметів праці в процесі їх обробки, або вибору форм сполучення виробничих операцій.

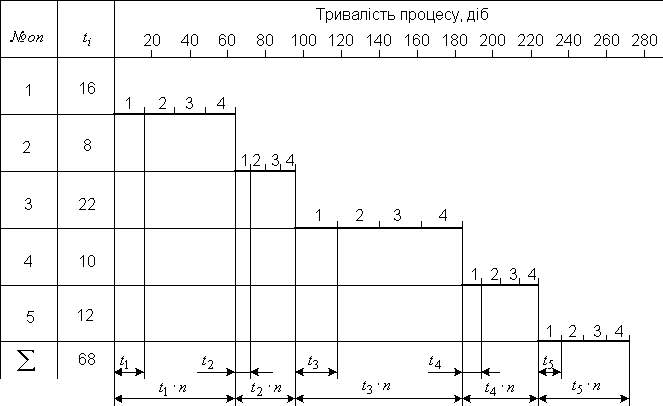

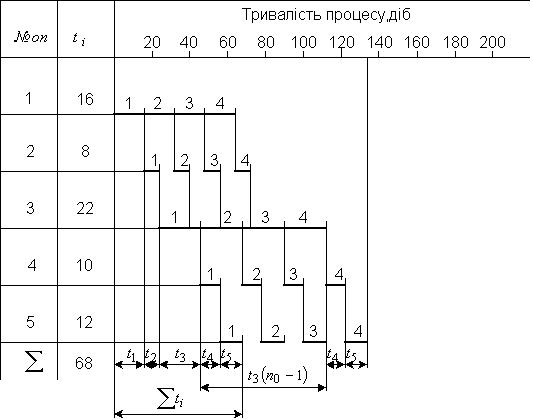

В практиці роботи промислових підприємств щодо організації виробничих процесів в часі розрізняють три види руху: послідовний, паралельний та змішаний або послідовно-паралельний. Залежно від прийнятої форми руху тривалість виробничого процесу (навіть за інших рівних умов) може істотно відрізнятися. Розглянемо це на конкретному прикладі . Нехай необхідно спорудити чотири виробничі об’єкти (бурові вежі, лінійні частини магістральних трубопроводів, будинки чи якісь інженерні споруди). Виробничий процес спорудження кожного з них складається з п’яти комплексних операцій, кожна з них триває відповідно 16,8, 22, 10, 12 робочих днів (діб). Перед нами стоїть питання: яким чином організувати виробничий процес, щоб спорудити ці чотири об’єкти мінімальною кількістю виконавців та у якомога коротший термін. Для відповіді на це питання необхідно визначити тривалість процесу при трьох названих формах його організації.

Послідовний рух. Послідовним називається такий вид переміщення предметів праці в процесі виробництва, при якому кожна наступна операція починається тільки тоді, коли всі предмети даної групи (партії) пройшли обробку на попередній операції, тобто після повного її закінчення (рис. 3.1.)

Рисунок 2.1 - Тривалість процесу при послідовному виді руху

Як видно з наведеного рисунка при такому підході тривалість виробничого процесу виявляється найбільшою порівняно з іншими формами. Це пов’язано з тим, що практично вся партія предметів значну частину часу “пролежує”, очікуючи передачі її з однієї операції на наступну. При цьому тривалість процесу тим більша, чим більша величина партії обробки(чим більша група об’єктів будівництва).

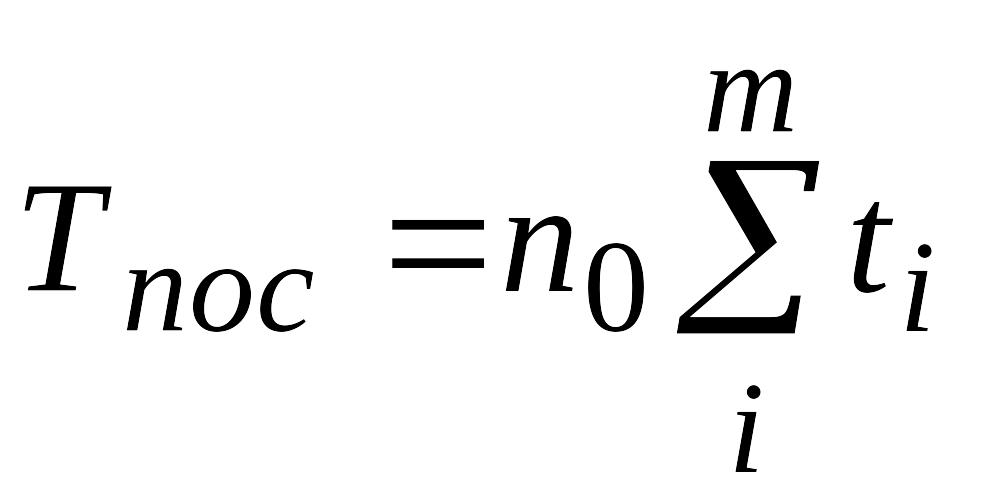

Тривалість виробничого процесу можна визначити не тільки графічно, можна запропонувати й аналітичні формули для визначення даного параметра.

Наведений графік дає можливість зробити висновок, що тривалість процесу при послідовній формі руху прямо пропорційна розміру партії предметів та часу обробки одного предмета на всіх операціях процесу

,

(2.1.)

,

(2.1.)

де по - величина оброблюваної партії предметів; ti - тривалість і-ої операції; m - кількість операцій в процесі.

Для прийнятих умов тривалість виробничого (технологічного) процесу обробки партії предметів становить 272 доби.

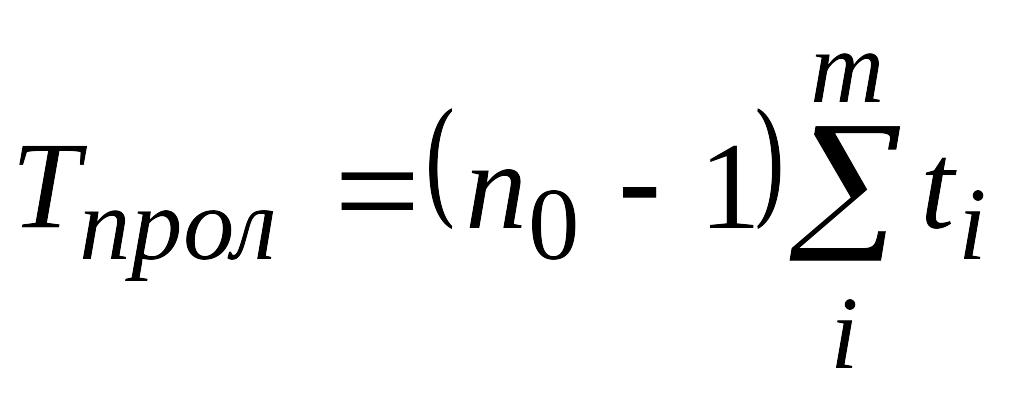

Така велика тривалість пов’язана (як вже зазначалось) з великим часом пролежування деталей (предметів). При цьому на кожній операції пролежує по-1 предметів. Час пролежування предметів на кожній операції становить

![]() ,

(2.2.)

,

(2.2.)

Загальний час пролежування всіх предметів партії обробки на всіх операціях становить

,

(2.3)

,

(2.3)

Втрати часу за рахунок пролежування предметів можна характеризувати і коефіцієнтом пролежування

![]() ,

(2.4)

,

(2.4)

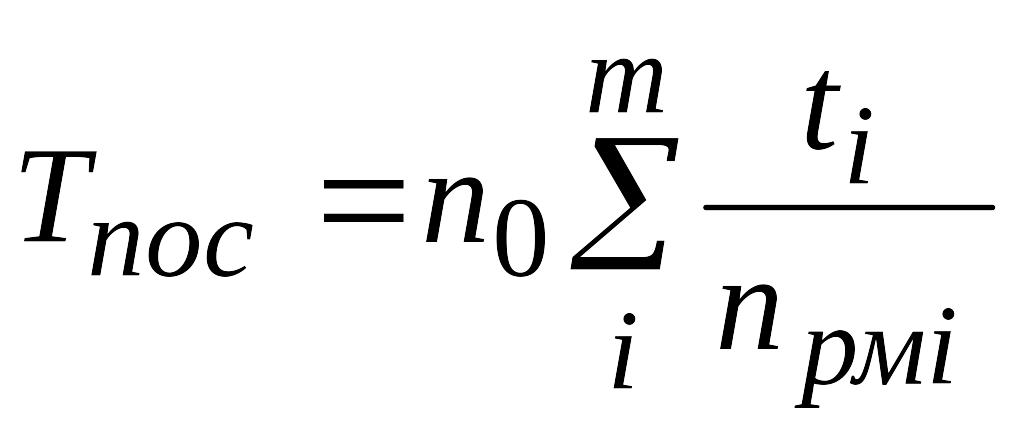

В окремих випадках тривалість процесу при послідовній формі сполучення операцій можна скоротити за рахунок введення додаткових (паралельних) робочих місць на окремих операціях - розширення фронту робіт. Тоді формула (2.1) набуває такого вигляду

,

(2.5)

,

(2.5)

де

![]() -

кількість робочих місць на відповідній

операції.

-

кількість робочих місць на відповідній

операції.

Із наведеного графіка та формул (2.1.), (2.3), (2.5) можна зробити такі висновки:

1). Обладнання при послідовній формі сполучення операцій працює безперервно, але загальна тривалість виробничого процесу значна через тривале простоювання об’єктів (пролежування предметів).

2). Велика тривалість процесу призводить до зниження ефективності виробництва і нераціонального використання матеріальних ресурсів. Це пов’язано з тим, що значних розмірів досягають оборотні кошти в сфері незавершеного виробництва.

3). Ніякі зміни структури виробничого процесу (порядок виконання операцій, їх тривалість) при незмінній загальній тривалості всіх операцій не впливають на тривалість процесу.

Таким чином, послідовна форма сполучення операцій найчастіше використовується для виробництва з широкою номенклатурою продукції (робіт, послуг), тобто в умовах одиничного та дрібносерійного виробництва.

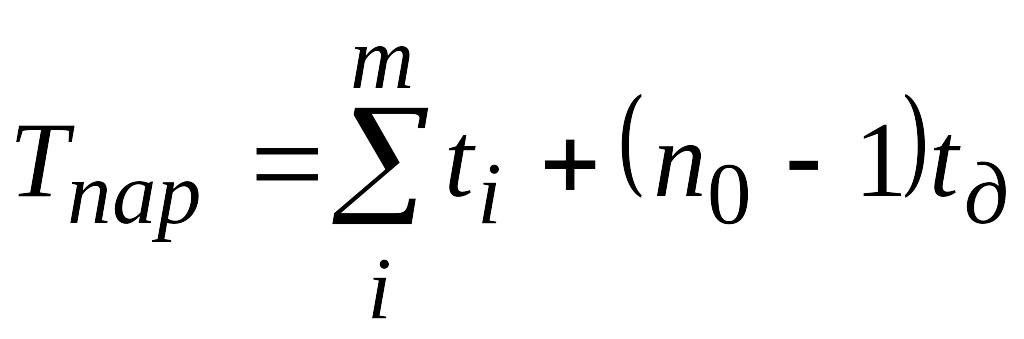

Паралельний рух. Паралельним називається такий вид переміщення предметів праці в процесі виробництва, при якому кожний предмет, кожна деталь передається на наступну операцію зразу, після закінчення попередньої незалежно від руху всіх інших предметів що входять в дану партію.

Паралельна форма руху предметів праці порівняно з послідовною є значно ефективнішою. Всі операції процесу виконуються одночасно (паралельно), пролежування предметів повністю ліквідується, в результаті цього календарна тривалість обробки партії деталей (виконання робіт на об’єктах) скорочується до мінімуму.

Оскільки кожний предмет праці передається на наступну операцію негайно після його обробки на попередній, досягається найкоротший час проходження предмета праці по всіх операціях. Але такий порядок може викликати простої на робочих місцях, де виконуються найкоротші операції процесу. Ці простої будуть тим більші, чим більша різниця між часом виконання найдовшої (головної) операції та часом, що витрачений на інші операції (рис.2.2.).

Як видно з наведеного графіка скорочення тривалості виробничого процесу відбувається за рахунок одночасного виконання робіт на різних операціях. Предмети праці на відміну від попередньої форми не пролежують, але появляються простої обладнання (робочих місць), викликані різною тривалістю операцій. При цьому головним обмежуючим моментом, що впливає на загальну тривалість процесу, є операція найбільшої тривалості.

Рисунок 2.2 - Тривалість процесу при паралельному виді руху

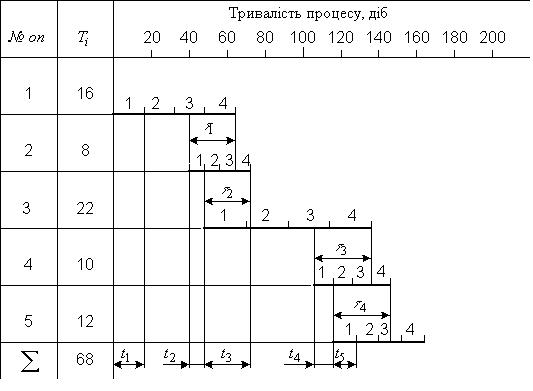

При поштучній передачі предметів з однієї операції на іншу тривалість операції при паралельній формі руху визначаються за формулою

,

(2.6)

,

(2.6)

де

![]() - тривалість найдовшої (головної)

операції процесу.

- тривалість найдовшої (головної)

операції процесу.

Використовуючи вихідні дані наведеного прикладу задачі, можна переконатися, що при паралельному сполученні операцій загальна календарна тривалість процесу виробництва значно скоротилась і становить

![]() =

68+22

=

68+22![]() 3=

134 доби

3=

134 доби

При введенні на окремих операціях паралельних робіт місць формула (2.6.) набуває вигляду

,

(2.7)

,

(2.7)

де

![]() -

кількість паралельних робочих місць

на операції найбільшої тривалості

(головній операції).

-

кількість паралельних робочих місць

на операції найбільшої тривалості

(головній операції).

Якщо передачу предметів з однієї операції на іншу проводити не поштучно, а деякими передавальними партіями, то наведена формула (2.7) трансформується у такий вигляд:

,

(2.8)

,

(2.8)

де![]() - величина передавальної партії.

- величина передавальної партії.

Аналізуючи наведені формули (2.6), (2.7), (2.8) та рисунок 2.2 можна зробити такі висновки:

1. Тривалість виробничого процесу при паралельній формі сполучення операції залежить від тривалості робіт на одному об’єкті, кількості об’єктів (величини оброблювальної партії), величини передавальної групи (партії) та тривалості найдовшої операції.

2. Будь-які зміни складу структури та послідовнсті виконання операцій при незмінній сумарній тривалості всіх операцій та тривалості найдовшої операції на загальну тривалість процесу не впливають.

Простої робочих місць при паралельному сполученні операцій виникають не стільки через характер руху, скільки через різницю в тривалості окремих операцій. Особливої уваги в цьому відношенні заслуговує головна операція. Будь-яке скорочення часу її виконання відразу призведе до зменшення простоїв на всіх інших операціях процесу. Неважко переконатися, що при рівній тривалості всіх операцій простої взагалі не будуть виникати. Рівність тривалості операцій (або їх кратність між собою) і складає головну мету при організації масового виробництва.

3. Забезпечення рівності (або кратності) тривалості операцій є досить складною процедурою і тому використовується тільки на потокових лініях. Це означає, що практично використання паралельної форми сполучення операцій виявляється раціональним саме при потоковій організації виробництва.

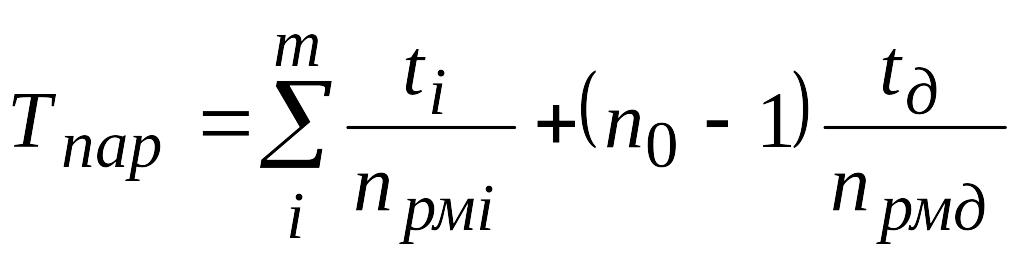

Змішаний рух. Змішаним (паралельно-послідовним) називається такий вид переміщення предметів праці в процесі виробництва, коли обробка предметів праці (виконання робіт на об’єктах) здійснюється безперервно в межах партії обробки, а перехід з одної операції на іншу забезпечує часткове суміщення часу виконання сусідніх операцій, тобто виконання наступної операції починається до закінчення обробки всієї партії на попередній. Це скорочує пролежування деталей між операціями та забезпечує безперервне завантаження робочих місць.

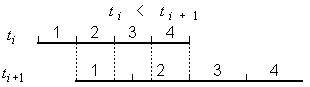

При цьому виді руху предметів праці суміжні операції перекриваються в часі в зв’язку з тим, що вони виконуються протягом певного часу паралельно. При цьому залежно від поєднання операцій за їх тривалістю можливі два варіанти виконання робіт на об’єктах (два способи передачі предметів праці з операції на операцію):

а) якщо попередня операція коротша за тривалістю від наступної, передача предметів на наступну операцію проводиться поштучно в міру їх готовності, оскільки достатньо тільки одної деталі, щоб розпочати наступну операцію, не допускаючи при цьому простоїв робочих місць (обладнання). В даному випадку порядок передачі аналогічний паралельній формі руху і має такий вигляд:

б) якщо попередня операція довша за тривалістю від наступної, то з метою недопущення простоїв обладнання робота організується таким чином: після закінчення попередньої операції на останньому об’єкті відразу починається наступна операція на тому ж об’єкті. При цьому всі об’єкти даної групи повинні пройти через попередню операцію. Графічно це можна представити в такому вигляді:

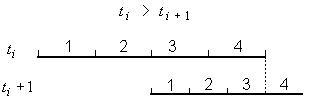

Згідно з цим виробничий процес при змішаній формі сполучення операцій можна представити так

Рисунок 2.3 - Тривалість процесу при змішаному виді руху

Як видно із наведеного графіка, початок роботи на коротких операціях дещо зміщений в часі порівняно з паралельною формою. Саме на цю величину тривалість процесу при змішаній формі і буде перевищувати тривалість при паралельній формі. Якщо ж порівняти цю форму з послідовною, то на суму перекриттів у часі виконання окремих операцій ця форма буде коротшою від послідовної. Ці перекриття появляються за рахунок різниці в тривалості сусідніх операцій.

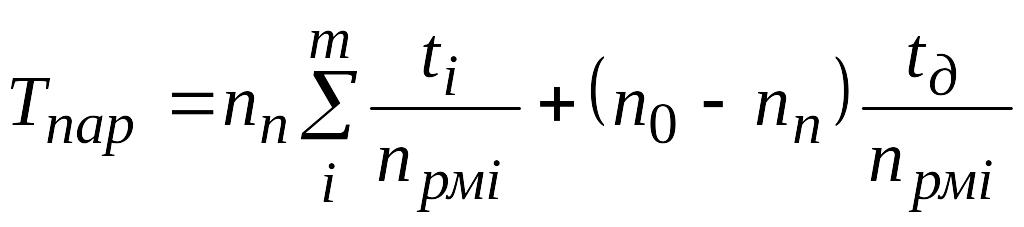

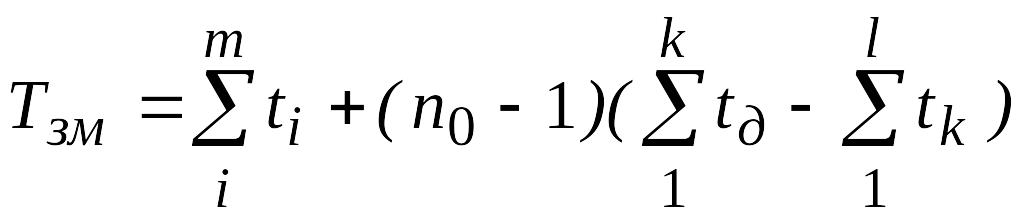

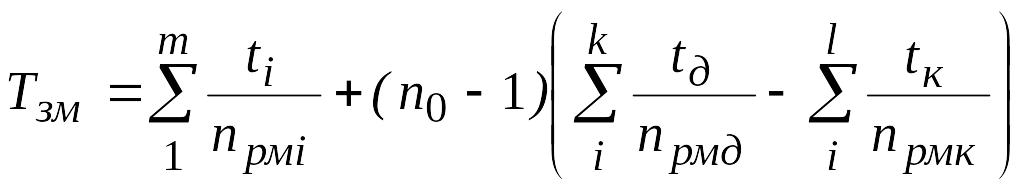

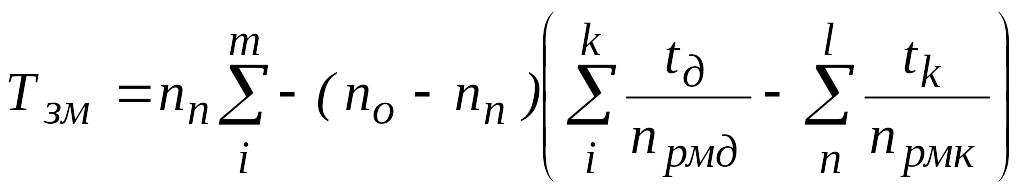

Найточніше тривалість виробничого процесу при змішаній формі сполучення операцій можна визначити графічним методом. Але при відносно простих випадках вона може бути визначена за формулою:

,

(2.9)

,

(2.9)

де

![]() -

сумарний час на виконання всіх довгих

операцій процесу;

-

сумарний час на виконання всіх довгих

операцій процесу;![]() - сумарний час на виконання всіх коротких

операцій процесу;

- сумарний час на виконання всіх коротких

операцій процесу;

![]() - кількість довгих операцій ;

- кількість довгих операцій ;

![]() - кількість коротких операцій.

- кількість коротких операцій.

Якщо на деяких операціях процесу ввести додаткові (паралельні) робочі місця, то формула (2.9) набуває вигляду:

,

(2.10)

,

(2.10)

де

![]() - кількість робочих місць на довгих

операціях;

- кількість робочих місць на довгих

операціях;

Якщо ввести ще один параметр - групування обсягу робіт як і в попередньому вигляді, тобто передачу предметів з однієї операції на іншу проводити не поштучно, а деякими передатними партіями, то формулу (2.10) можна записати:

,

(2.11)

,

(2.11)

У формулах (2.9), (2.10), (2.11) виступає різниця сум довгих та коротких операцій. Закономірно постає питання які операції відносити до довгих, а які до коротких.

До довгих операцій відносять ті, котрі мають короткими попередню та наступну операції; до коротких – котрі розміщені між двома довшими операціями. Для розрахунку на початку та в кінці процесу вводять поняття “нульові операції”.

В наведеному прикладі до довгих операцій відносять першу (16), третю(22) та п’яту (12), до коротких – другу(8) та четверту(10)

Аналізуючи графік (2.3) та формули (2.9), (2.10), (2.11) можна зробити такі висновки:

1. Тривалість виробничого процесу при змішаній формі сполучення операцій залежить від загальної тривалості всіх операцій процесу, загальної кількості об’єктів (величини оброблюваної партії), величини групи (передатньої партії) та співвідношення між довгими та короткими операціями.

2. Зміна в складі та структурі виробничого процесу навіть при незмінній тривалості операцій призводить до зміни тривалості процесу в результаті зміни співвідношення між довгими і короткими операціями.

3. Зміни порядку виконання окремих операцій також призводять до зміни тривалості процесу з тих же причин.

Враховуючи особливості організації процесу при змішаній формі сполучення операцій, він дає найкращі результати в умовах серійного виробництва.

Порівнюючи між собою три розглянуті форми сполучення операцій, можна зробити такі висновки:

послідовний вид руху характеризується простотою організації та планування завантаження робочих місць. Його недолік - значний час пролежування (очікування) напіфабрикатів в процесі виробництва;

при паралельній формі руху оброблюваних предметів суттєво скорочується величина тривалості виробничого процесу, але при несинхронізованому процесі неминучі простої на робочих місцях;

при змішаній формі руху оброблюваного предмета виробничий процес коротший, ніж при послідовній, але дещо довший, ніж при паралельній. Підготовка до його запровадження вимагає дуже ретельних попередніх розрахунків та чіткого оперативного планування і регулювання виробництва.

За розглянутою методикою всі розрахунки ведуться для кожної назви продукції окремо. Але при великій номенклатурі вони стають досить трудомісткими і тому на практиці їх виконують тільки для так званих деталей-представників. Для них же визначають коефіцієнти паралельності

![]() ,

(2.12)

,

(2.12)

![]() .

(2.13)

.

(2.13)

Для споріднених предметів (об’єктів) ці коефіцієнти змінюються незначно, що можна використати для розрахунків тривалості виробничого процесу, знаючи його тривалість при послідовному русі

![]() ,

(2.14)

,

(2.14)

![]() .

(2.15)

.

(2.15)

Розглянуті вище формули та графіки призначені для визначення тривалості технологічної частини виробничих процесів. Між тим , повний час виконання робіт (обробки предметів праці) набагато більший, тому що він включає багато інших процесів, а також можливі перерви в роботі, що виникають з різних причин. Мова йде про виробничий цикл.