- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

Способы подачи сож

Применяют следующие основные способы подач СОЖ в зону резания лезвийным инструментом:

свободно падающей струей;

напорной струей;

струей воздушно-жидкостной смеси /в распыленном состоянии/;

через каналы в теле режущего инструмента.

Подача СОЖ чаще всего осуществляется свободнопадающей струей (поливом). Свободно падающая струя истекает из сопел различных конструкций под давлением 0,03-0,1 МПа, (т.е. под действием силы тяжести) и обильно поливает зону резания.

Широко практикуется подача СОЖ напорной струей под давлением 0,1-2,5 МПа. На операциях глубокого сверления давление струи СОЖ достигает 10 МПа. Напорную струю можно подавать как в зону обработки (со стороны задней грани инструмента), так и по каналам в теле инструмента. При подаче в зону обработки скорость напорной струи достигает 40-60 м/с. В целях уменьшения разбрызгивания рекомендуется разветвлять поток СОЖ - часть потока направлять в виде тонкой напорной струи, а часть- свободным поливом.

Недостатки подачи СОЖ высоконапорной струей следующие:

трудность обеспечения в производственных условиях нужного направления струи СОЖ на режущую кромку инструмента;

необходимость тщательной очистки СОЖ, чтобы исключить засорение сопла;

необходимость оснащения станка специальной насосной станцией;

сильное разбрызгивание жидкости.

58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

Износ резца. Происходящее относительное перемещение частиц металла сопровождается их трением одна о другую, вследствие чего образуется значительное количество теплоты.

Теплота образуется и вследствие трения стружки о переднюю поверхность резца, причем тем в большем количестве, чем выше скорость резания и чем больше сила резания. При трении задней поверхности резца о поверхность резания также образуется теплота.

Теплота резания распределяется между стружкой, резцом и обрабатываемой деталью; лишь очень небольшая часть ее поступает в окружающий воздух.

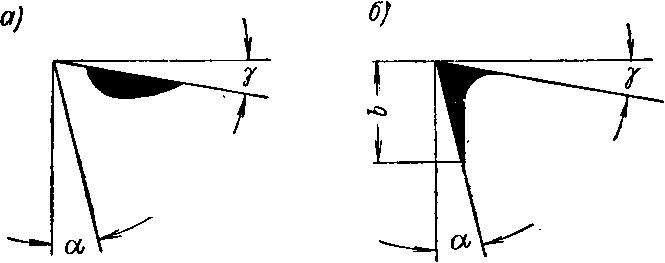

Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

Примерно 70-90% всей теплоты резания образуется в стружке. Именно поэтому при работе быстрорежущими резцами струю охлаждающей жидкости, применяемой при резании, следует направлять на стружку.

Теплота резания, поступающая в резец, нагревает его, что вызывает в свою очередь понижение его твердости и сопротивляемости износу.

При обработке стали с большой площадью среза быстрорежущим резцом с самого начала резания на передней поверхности резца образуется лунка, показанная на фиг. 13, а в преувеличенном для ясности виде. По мере дальнейшей работы резца ширина лунки увеличивается. Одновременно с этим на задней поверхности резца, трущейся о поверхность резания, образуется ленточки износа, изображенная на фиг. 13, б также в преувеличенном виде. В дальнейшем по мере увеличения лунки и ленточки происходит их соединение, обусловливающее затупление режущей кромки резца.

При обработке чугуна главное значение имеет износ на задней поверхности. Заметных следов износа на передней поверхности резца, а тем более образования лунки обычно не наблюдается. Это объясняется тем, чТо получающаяся при резании чугуна стружка надлома не скользит по передней поверхности резца.

У твердосплавных резцов преобладает износ по задней поверхности.

По мере износа резца по задней поверхности изменяется размер обрабатываемой детали и ухудшается чистота ее поверхности.