- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

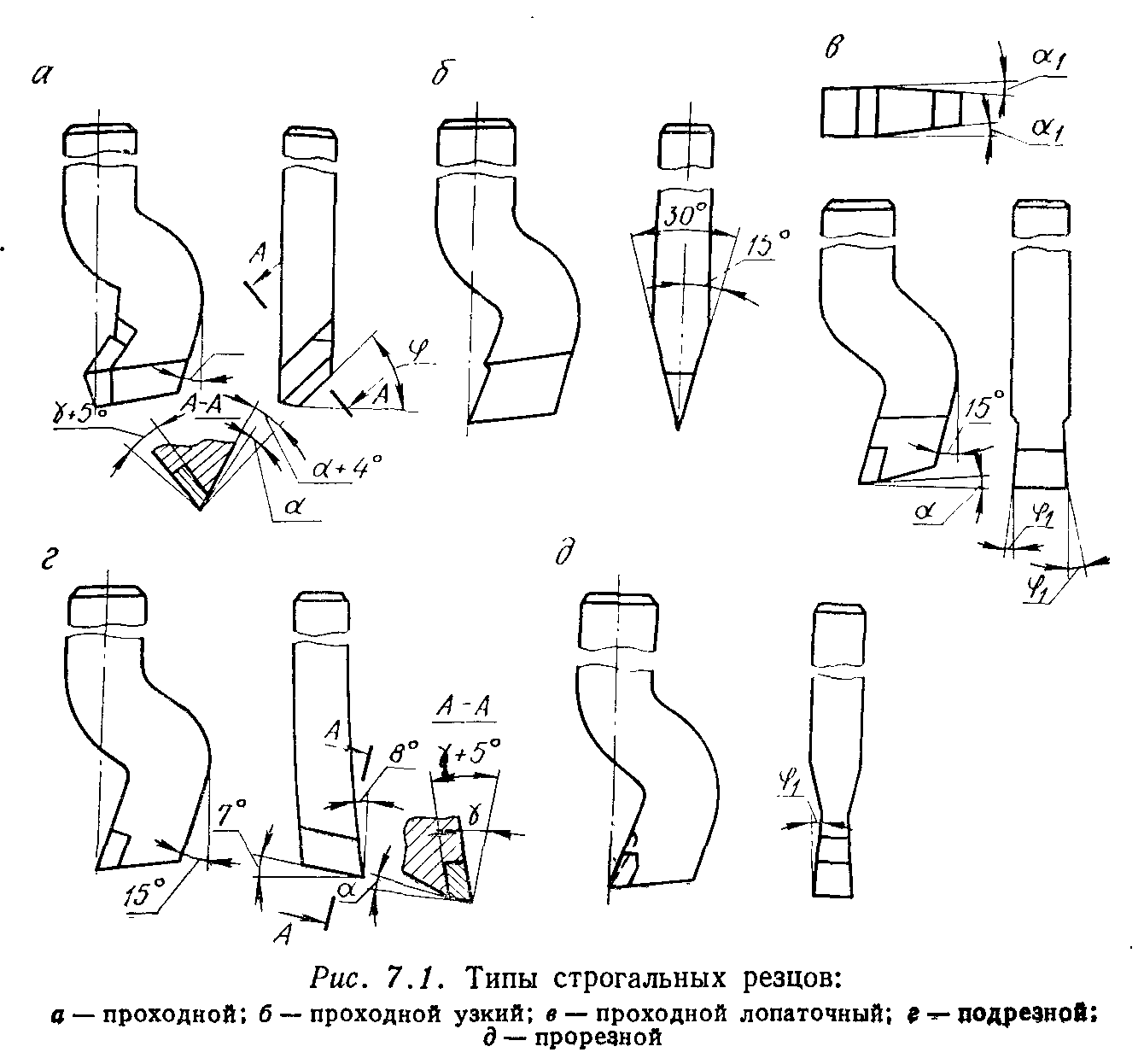

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

Строгание применяется обычно при обработке не сложных профильных профильных поверхностей с прямолинейными образующими, а также для горизонтальных плоскостей в единичным и массовом производстве.

Строгальные резцы по своим геометрическим параметрам и по форме имеют много общего с токарными. В процессе строгания в период врезания резца в обрабатываемые материалы происходит удар, который не позволяет хрупкие инструментальные материалы. Применяют ВК8, ВК10М, Т15К6 и др.

Применяемые резцы по виду выполняемых работ делятся на: проходные, подрезные, отрезные, фасонные. Форма державки преимущественно прямоугольная. Величина сечения у низ 1,25-1,5 больше токарных.

Главное режущее лезвие устанавливается строго параллельно обработанной поверхности. Величина подачи при этом назначается на 2…3 мм меньше длины главного режущего лезвия, за счет чего достигается высокая производительность обработки и высокий класс шероховатости обработанной поверхности.

При работе на продольно-строгальных станках главное движение обеспечивается за счет прямолинейного движения стола с закрепленной на ней заготовки. Подача – горизонтальная – осуществляется периодически перемещением суппорта с резцом в боковом и направлении за время перемены хода стола с рабочего на холостой.

Таким образом, скорость резанья определяется скоростью перемещения стола

υ= ,

,

где D – диаметр шестерни, ведущей стол, n – частота ее вращения в минуту.

При работе на поперечно-строгальных станках главное движение осуществляется за счет инструмента, закрепленного в ползуне, а подача за счет перемещения заготовки.

Глубина резанья t при строгании называется величина слоя металла, срезаемого за один проход резца и измеренного в направлении, перпендикулярном к обработанной поверхности (рис. 7.4, а). Подачей называется перемещение резца либо заготовки за один его (ее) двойной ход в направлении подачи.

Ширина b и толщина a срезаемого слоя измеряются так же, как и элементы срезаемого слоя при точении: b – вдоль главного режущего лезвия; a – в направлении, перпендикулярном к главному режущему лезвию.

Между элементами режимов резанья и срезаемого слоя в зависимости от угла ϕ существует зависимость, такая же как и при точении:

а=s мм;

мм;

b= мм;

мм;

Чтобы увеличить производительность процесс строгания, стремятся уменьшить время холостого хода стола (ползуна). Достигает это за счет настройки кулисного механизма станка. Скорость рабочего хода изменяется от нуля до некоторого максимума, а за тем к концу рабочего хода падает снова до нуля, средняя скорость рабочего хода определяется по формуле

Где

L

– длинна хода стола, n

– число двойных ходов стола; m= – отношение скоростей рабочего и

холостого хода (приводится в паспорте

станка); обычно m=0.7-0.75.

– отношение скоростей рабочего и

холостого хода (приводится в паспорте

станка); обычно m=0.7-0.75.

Длина

рабочего хода составляла L= (рис.

7.5), где l

–

длина заготовки,

(рис.

7.5), где l

–

длина заготовки,

– величина врезания и перебега резца

в начало и в конец хода.

– величина врезания и перебега резца

в начало и в конец хода.

На

силы резанья строгании оказывают влияние

те же факторы, что и при точении, поэтому

значение

выражаются теме же экспериментальными

формулами, что и при точении.

выражаются теме же экспериментальными

формулами, что и при точении.

(H)

(H)

Коэффициент

,

,

,

, ,

,

находятся

из соответствующих таблиц.

находятся

из соответствующих таблиц.

Мощность,

при строгании и расчетная мощность привода

электродвигателя станка

и расчетная мощность привода

электродвигателя станка

:

:

(кВт)

(кВт)

(кВт)

(кВт)

-

КПД станка.

-

КПД станка.

Скорость резанья

.

.

Где

коэффициенты

,

, .

Показатели

степеней m,

.

Показатели

степеней m,

аналогично

этим же параметрам в формуле расчета

скорости резанья при точени.

аналогично

этим же параметрам в формуле расчета

скорости резанья при точени.