- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

66. Сверление и сверла.

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Сверление применяется для обработки отверстия в сплошном материале и увеличения диаметра имеющегося отверстия — рассверливания. Сверлением обычно достигается точность 5—4 классов и чистота 3—4 классов. Невысокая точность вызывается главным образом биением сверла в связи с большим его вылетом из патрона и уводом (отклонением оси сверла от оси отверстия) вследствие несимметричной заточки режущих кромок. В результате диаметр отверстия обычно больше диаметра сверла. Большая точность достигается в том случае, когда сверло имеет поступательное движение, а деталь вращательное. При сверлении главное движение — вращательное, движение подачи — поступательное. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, ружейные и др. Наибольшее распространение получили спиральные сверла.

67. Основные конструктивные параметры спиральных сверл

Спиральные

сверла — наиболее широко распространенный

тип сверл. Бывают цельными и сварными,

а также с цилиндрическими или коническими

хвостовиками. С верло

состоит из рабочей части, включающей

режущую часть, шейки, конического (рис.

а) или цилиндрического (рис. б) хвостовика

для крепления сверла в шпинделе станка,

лапки, служащей упором для выбивания

сверла из гнезда шпинделя. Режущая часть

состоит из двух зубьев, образованных

двумя канавками для отвода стружки;

сердцевины— срединной части сверла,

соединяющей оба зубца; двух передних

поверхностей, по которым сбегает стружка

и которые воспринимают силу резания;

двух ленточек — узких полосок по

наружному диаметру сверла, служащих

для его направления и центрирования в

отверстии (4); двух главных режущих

лезвий, образованных пересечением

передних и задних поверхностей и

выполняющих основную работу резания;

поперечного лезвия или перемычки(5),

образованной пересечением обеих задних

поверхностей. 1

- передняя

поверхность - винтовая поверхность, по

которой сходит стружка; 2

- задняя

поверхность, обращенная к поверхности

резания;

3

- режущая

кромка - линия, образованная пересечением

передней и задней поверхностей. Главных

режущих

кромок

у сверла – две. Две режущие кромки,

расположенные

на

режущей части, образуют угол при

вершине 2φ

=

125...135° при обработке жаропрочных

материалов; 2φ

=90...

120° при обработке алюминиевых сплавов;

2φ

=80...90° при обработке хрупких материалов

(мрамор и т.д.);

ψ

- угол

наклона поперечной кромки; при правильной

заточке

ψ =

50. ..55°.

ω

- угол

наклона винтовой канавки (от 18" до

30°).

верло

состоит из рабочей части, включающей

режущую часть, шейки, конического (рис.

а) или цилиндрического (рис. б) хвостовика

для крепления сверла в шпинделе станка,

лапки, служащей упором для выбивания

сверла из гнезда шпинделя. Режущая часть

состоит из двух зубьев, образованных

двумя канавками для отвода стружки;

сердцевины— срединной части сверла,

соединяющей оба зубца; двух передних

поверхностей, по которым сбегает стружка

и которые воспринимают силу резания;

двух ленточек — узких полосок по

наружному диаметру сверла, служащих

для его направления и центрирования в

отверстии (4); двух главных режущих

лезвий, образованных пересечением

передних и задних поверхностей и

выполняющих основную работу резания;

поперечного лезвия или перемычки(5),

образованной пересечением обеих задних

поверхностей. 1

- передняя

поверхность - винтовая поверхность, по

которой сходит стружка; 2

- задняя

поверхность, обращенная к поверхности

резания;

3

- режущая

кромка - линия, образованная пересечением

передней и задней поверхностей. Главных

режущих

кромок

у сверла – две. Две режущие кромки,

расположенные

на

режущей части, образуют угол при

вершине 2φ

=

125...135° при обработке жаропрочных

материалов; 2φ

=90...

120° при обработке алюминиевых сплавов;

2φ

=80...90° при обработке хрупких материалов

(мрамор и т.д.);

ψ

- угол

наклона поперечной кромки; при правильной

заточке

ψ =

50. ..55°.

ω

- угол

наклона винтовой канавки (от 18" до

30°).

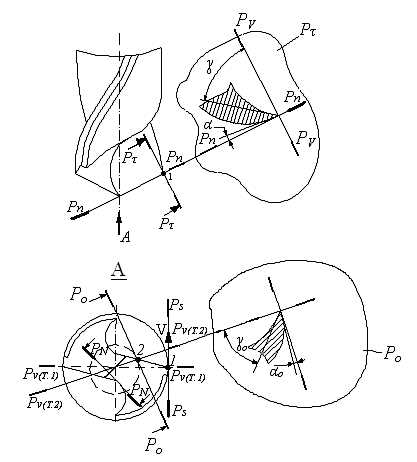

6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Спиральные свела — наиболее широко распространенный тип сверл

2ϕ – двойной угол в плане при вершине – это угол, заключенный между проекциями главных режущих кромок на плоскость, проходящую через ось сверла параллельно главным режущим кромкам (2ϕ=118-120о);

ω – угол наклона винтовой канавки – это угол между касательной к винтовой канавке и осью сверла (ψ=18-30°);

ψ – угол наклона поперечной кромки – это

угол между проекциями главной режущей

кромки и поперечной кромки на плоскость

перпендикулярную оси сверла (ψ=50 – 55°).

– угол наклона поперечной кромки – это

угол между проекциями главной режущей

кромки и поперечной кромки на плоскость

перпендикулярную оси сверла (ψ=50 – 55°).

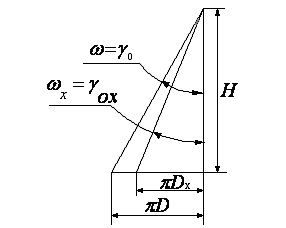

γ -передний угол, измеряется в главной секущей плоскости и является переменной величиной по длине режущей кромки. Передний угол – угол, заключенный между касательной к передней поверхности в рассматриваемой точке режущей кромки и плоскостью резания. В отличие от резцов передний угол на чертежах сверл не проставляют, так как форму и положение передней поверхности определяют шаг и угол наклона винтовой канавки. На рис. показана развертка винтовой линии на плоскость. Передний угол в плоскости параллельной оси сверла γох равен углу наклона винтовой линии ωх.

И з

рис. следует: tg γох=tg

ωх=π*Dх

/H,

з

рис. следует: tg γох=tg

ωх=π*Dх

/H,

где Н – шаг винтовой линии. Шаг винтовой линии является величиной постоянной и независящей от диаметра. Для спиральных сверл с увеличением диаметра (по длине режущей кромки) угол γ0 возрастет. Передний угол в главной секущей плоскости определяется как tg γ=tg ω/sin φ и так же будет увеличиваться к периферии сверла.

α –

главный задний угол измеряется в главной

секущей плоскости, но при существующих

средствах его измерения и контроля он

задается в плоскости параллельной оси

сверла. Главный задний угол αо

- это угол между касательной к задней

поверхности в рассматриваемой точке

режущей кромки и касательной к образующей

цилиндра, образующегося при вращении

данной точки вокруг оси сверла. Главный

задний угол образуется путем заточки

сверла по задней поверхности. Угол

специально уменьшают к периферии (путем

заточки сверла) для обеспечения

равнопрочного режущего клина по всей

длине режущей кромки. сверло имеет также

неблагоприятные геометрические параметры

на поперечной кромке и кромке ленточки.

На поперечной кромке передние углы

имеют большие отрицательные значения,

в результате затрудняется резание и

резко увеличиваются усилия подачи. На

кромке ленточки, вспомогательной режущей

кромке, задние углы равны нулю, а

вспомогательные углы в плане имеют, в

силу небольшой обратной конусности,

чрезвычайно малые значения. Это вызывает

большое трение и способствует усиленному

износу периферийной зоны сверла.

–

главный задний угол измеряется в главной

секущей плоскости, но при существующих

средствах его измерения и контроля он

задается в плоскости параллельной оси

сверла. Главный задний угол αо

- это угол между касательной к задней

поверхности в рассматриваемой точке

режущей кромки и касательной к образующей

цилиндра, образующегося при вращении

данной точки вокруг оси сверла. Главный

задний угол образуется путем заточки

сверла по задней поверхности. Угол

специально уменьшают к периферии (путем

заточки сверла) для обеспечения

равнопрочного режущего клина по всей

длине режущей кромки. сверло имеет также

неблагоприятные геометрические параметры

на поперечной кромке и кромке ленточки.

На поперечной кромке передние углы

имеют большие отрицательные значения,

в результате затрудняется резание и

резко увеличиваются усилия подачи. На

кромке ленточки, вспомогательной режущей

кромке, задние углы равны нулю, а

вспомогательные углы в плане имеют, в

силу небольшой обратной конусности,

чрезвычайно малые значения. Это вызывает

большое трение и способствует усиленному

износу периферийной зоны сверла.

Рассмотрим геометрию резца на поперечной кромке. Для этого рассмотрим поперечную кромку плоскостью PN – PN, перпендикулярную к ней.

Как видно из рис. передний угол γn на поперечной кромке является отрицательным, поэтому поперечная кромка не режет, а сминает металл.