- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

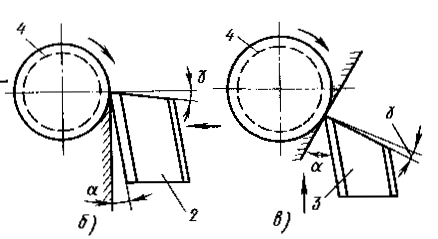

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

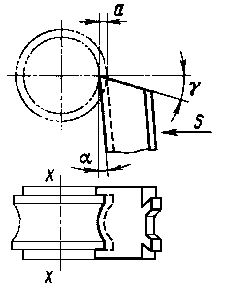

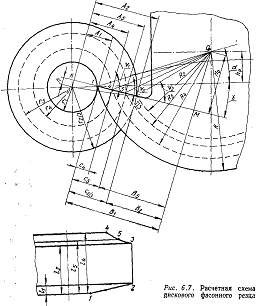

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

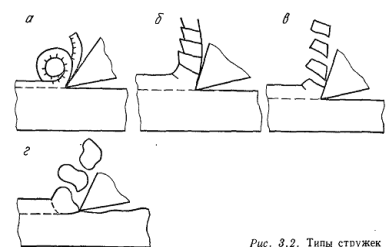

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

Фасонные резцы применяются для обработки сложных форм образующих, используются на токарных и револьверных станках.Профиль режущей кромки фасонных резцов полностью совпадает с профилем обрабатываемой поверхности и поэтому передняя поверхность резца устанавливается точно на линии центров станка. Верхняя плоскость резца является его передней поверхностью. При пересечении передней и задней поверхностей образуется фасонная режущая кромка Поскольку фасонные резцы затачивают по передней поверхности, это нужно учитывать при повторной установке резцов. В горизонтальной плоскости резец должен быть установлен перпендикулярно линии центров станка; правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим - к боковой поверхности резца, при этом между угольником и резцом должен быть равномерный просвет.

Применение призматических фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля. Передней поверхностью призматического фасонного резца служит торец призмы, рисунок б), а задний угол a образуется благодаря наклонному положению резца в державке. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали. Задние углы a, создаются соответствующей установкой резца в державке, что является преимуществом этой конструкции. передний угол γ.

Схема резания и получаемый профиль детали:

В случае расположения режущей кромки под углом l к обрабатываемой поверхности, рисунок ниже резец врезается в деталь не сразу по всей длине, а постепенно и плавно, что позволяет обрабатывать малоустойчивые и широкие детали.

Недостаток:невозможно обрабатывать внутренние фасонные поверхности.

37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

Фасонные резцы предназначены для обработки деталей сложного профиля. По принципу работы их делят на тангенциальные и радиальные. По конструкции радиальные бывают: дисковые(круглые), призматические и стержневые. Передний угол выбирается в зависимости от св-в обрабатываемого материала. Для пластичных он больше, чем для хрупких(30-0). Задний угол выбирается в зависимости от конструктивных особенностей резца. Для дисковых фасонных фрез α=10-15, для призматических 12-14.

Hp= R1sin(α+γ)= R1sinΨ1

tmax=rmax-rmin

R2=Hp/sinΨ2=B2/sin Ψ2

B2=B1-C2

C2=A2-A1

A1=r1cosγ1

A2=r2cosγ2

sin γ2=h/ r2= r1 sin γ1/ r2

γ2=arcsin(r1 sin γ1/r2)

h= r1 sin γ1

γn=arcsin(r1 sin γ1/rn)

An=rncosγn

Cn=An-A1

Bn=B1-Cn

R2= Bn/sin Ψ2

Ψn=arctgHp/Bn

Rn=Hp/sinΨn

38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома.

С ливная

стружка

– между элементами только намечаются

линии разрыва, но разрыв не происходит.

Образуется при резании вязких и мягких

материалов, например мягкой стали,

латуни. Резание протекает обычно при

высокой скорости. Чем больше скорость

резания и вязкость обрабатываемого

металла, меньше угол резания и толщина

среза, выше качество смазочно-охлаждающей

жидкости, тем стружка ближе к сливной.

ливная

стружка

– между элементами только намечаются

линии разрыва, но разрыв не происходит.

Образуется при резании вязких и мягких

материалов, например мягкой стали,

латуни. Резание протекает обычно при

высокой скорости. Чем больше скорость

резания и вязкость обрабатываемого

металла, меньше угол резания и толщина

среза, выше качество смазочно-охлаждающей

жидкости, тем стружка ближе к сливной.

Стружка надлома – мелкая стружка в виде кусков неопределенной формы. Образуется при резании хрупких металлов, например серых чугунов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство со сливной стружкой здесь только внешнее, так как достаточно слегка сжать такую стружку в руке и она легко разрушится на отдельные элементы.

Стружка скалывания – несколько элементов вместе, потом разрыв кусочками. Образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания.

Для производства лучше скалывание. Наиболее неблагоприятна – сливная стружка – угроза травматизма, трудна в уборке, занимает большой объем.

ϴ+ψ+δ=180

Lср.сл. =Lстр

Sin[90-(ϴ-γ)] sinϴ

ξL=Lстр = sin(ϴ)

Lср.сл cos(ϴ-γ)

ξa ξb ξl = 1- коэф-ты, наиболее приемлимый ξl – его легче всего измерить.

ξa>1; ξb>1; ξl<1 для стали ξl=0,275…0,55, для меди = 0,154

к=1/ ξl >1- коэф-т усадки стружки