- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

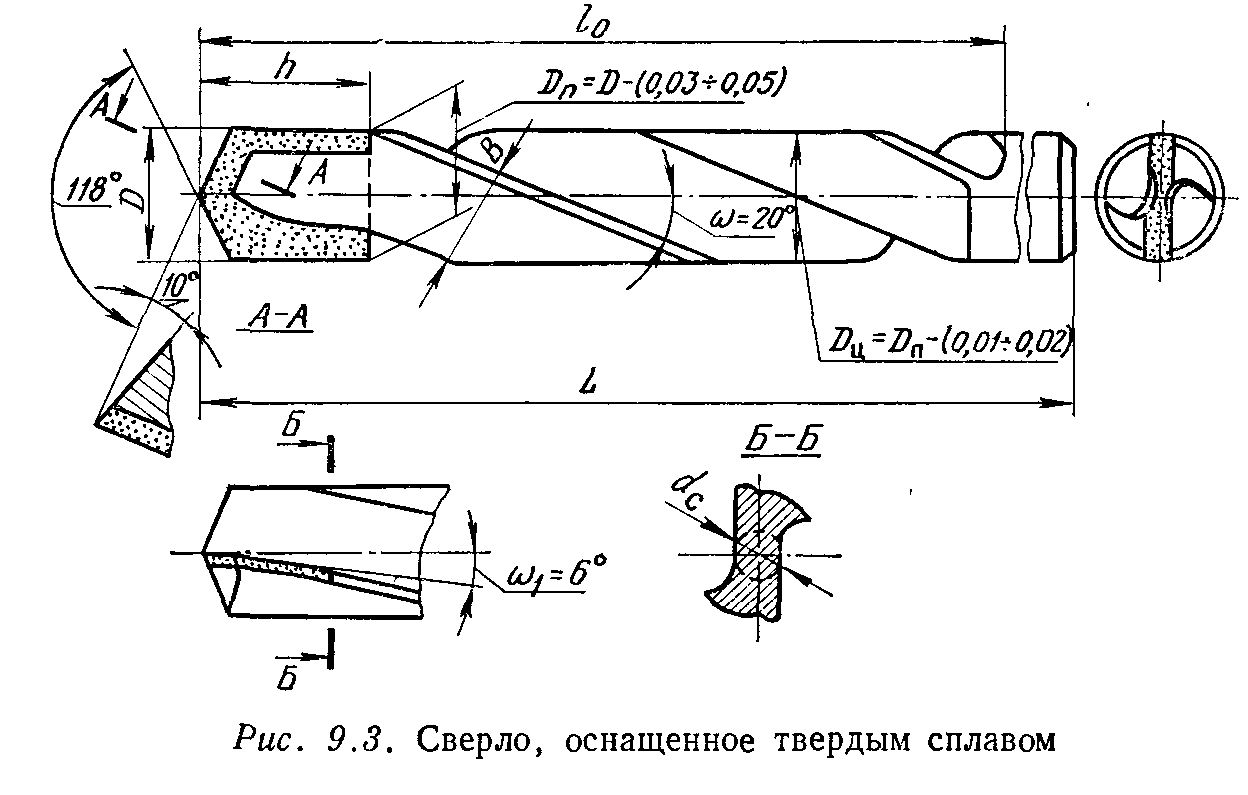

69. Углы ω, λ для спирального сверла.

У гол

наклона винтовой канавки ω

– это угол, заключенный между осью

сверла и развернутой винтовой линией

стружечной канавки (рис. 9.3). Величина

его не постоянна: чем ближе к оси сверла,

тем меньше угол ω.

Действительно,

гол

наклона винтовой канавки ω

– это угол, заключенный между осью

сверла и развернутой винтовой линией

стружечной канавки (рис. 9.3). Величина

его не постоянна: чем ближе к оси сверла,

тем меньше угол ω.

Действительно, ,

,

.

Где D

– диаметр сверла, измерения на периферии;

.

Где D

– диаметр сверла, измерения на периферии;

– диаметр сверла, соответствующей точке

Х;

ω

– угол наклона винтовой канавки,

измеренный в сечении, параллельном оси

сверла. Для сверла из быстрорежущей

стали угол ω

назначается в зависимости от их диаметра

в переделах 18

до

– диаметр сверла, соответствующей точке

Х;

ω

– угол наклона винтовой канавки,

измеренный в сечении, параллельном оси

сверла. Для сверла из быстрорежущей

стали угол ω

назначается в зависимости от их диаметра

в переделах 18

до

.

.

Угол наклона главного режущего лезвия λ.

П ри

выборе величины угла λ

необходимо учитывать следующее:

ри

выборе величины угла λ

необходимо учитывать следующее:

Чем больше величина положительного угла, тем больше масса металла около носика (вершины) инструмента и лучший отвод тепла. Необходимо так же учитывать, что положительный угол λ как бы соответствует отрицательным переднем углам, а это затрудняет работу резанья (рис 3.63, а).

При положительных углах λ острие инструмента оказывается более прочным, что весьма важно для твердосплавных инструментов, особенно при работе их с ударными и пульсирующими нагрузками (рис 3.63, б).

Угол λ влияет на направление схода стружки и ее форму (рис 3.63, в).

70. Сверла для глубокого сверление (конструктивные особенности).

Общие сведенья. Отверстия, глубина которых свыше 5D, принято называть глубоким. При обработке таких отверстий условия работы сверла резко ухудшаются, так как затрудняется отводом стружки и тепла из зоны, уменьшается жесткость сверла и т. д. Поэтому для сверления глубоких отверстий применяют специальности сверла, которое получили назначение сверла для глубокого резанья:

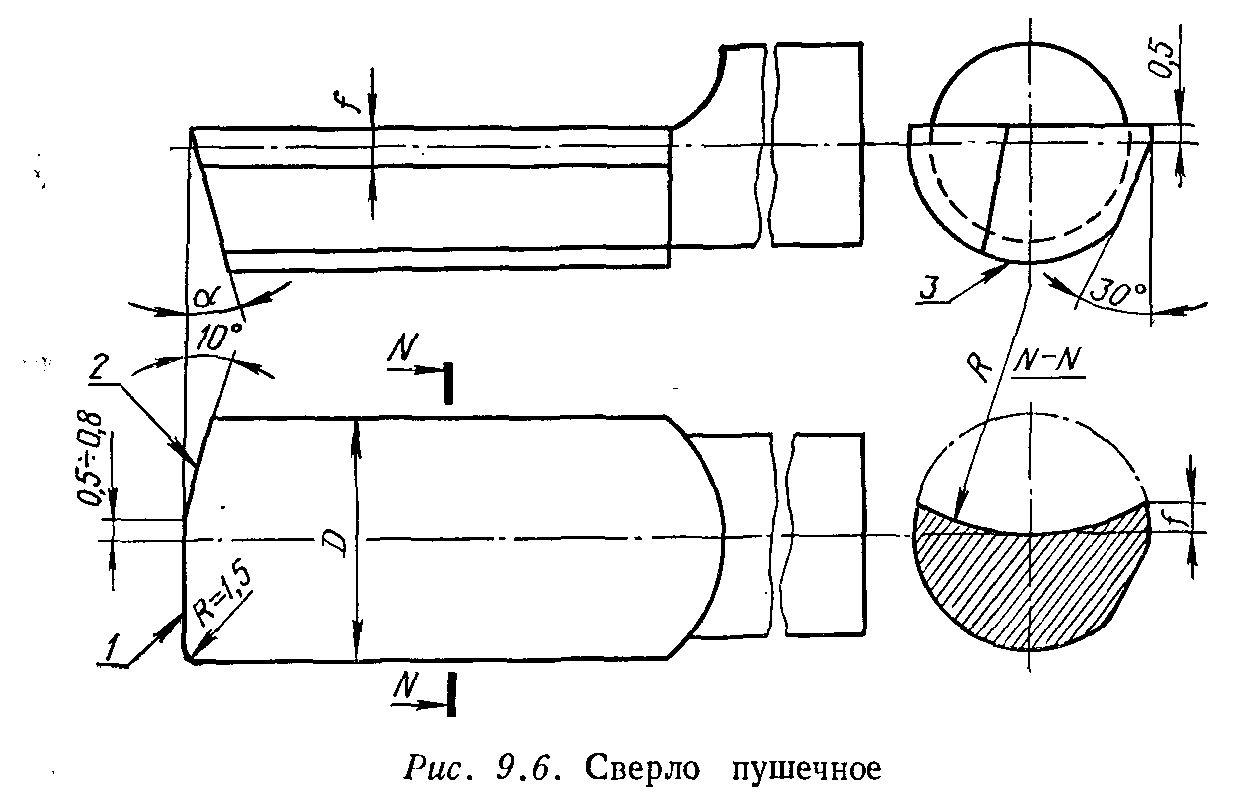

П ушечное

сверло.

Сверло представляет собой стержень, у

которого передний конец срезан в виде

лопатки, за счет чего образуются режущий

элементы (рис. 9.6). Передняя поверхность

во избежание заедания сверла в работе

расположена выше его оси на 0,2-0,5

мм.

Главное режущее лезвие 1

направлено перпендикулярно к оси

отверстия и на 0,5-0,8мм

переходит за ось сверла. Вспомогательное

режущее лезвие 2

срезается по углом 10

для уменьшения трения. Сверло работает

с направлением по предварительно

засверленному на глубину l=(0.5-0.8)D

отверстию. На правление сверла в отверстие

обеспечивается за счет цилиндрической

опорной поверхности 3,

которая опирается на обработанную

поверхность отверстия на ней срезана

лыска под углом 30

и сделан обратный конус – 0,03-0,05

мм на 100м

длины. Точность обработки высокая, но

условия резанья и подача СОЖ в зону

резанья затруднены из-за неблагоприятной

геометрии сверла: угол резанья δ=90,

α=8-10.

Для облегчения подвода СОЖ сверла

диаметром свыше 15

мм

имеют внутренний канал для подвода

охлаждающей жидкости под давлением.

ушечное

сверло.

Сверло представляет собой стержень, у

которого передний конец срезан в виде

лопатки, за счет чего образуются режущий

элементы (рис. 9.6). Передняя поверхность

во избежание заедания сверла в работе

расположена выше его оси на 0,2-0,5

мм.

Главное режущее лезвие 1

направлено перпендикулярно к оси

отверстия и на 0,5-0,8мм

переходит за ось сверла. Вспомогательное

режущее лезвие 2

срезается по углом 10

для уменьшения трения. Сверло работает

с направлением по предварительно

засверленному на глубину l=(0.5-0.8)D

отверстию. На правление сверла в отверстие

обеспечивается за счет цилиндрической

опорной поверхности 3,

которая опирается на обработанную

поверхность отверстия на ней срезана

лыска под углом 30

и сделан обратный конус – 0,03-0,05

мм на 100м

длины. Точность обработки высокая, но

условия резанья и подача СОЖ в зону

резанья затруднены из-за неблагоприятной

геометрии сверла: угол резанья δ=90,

α=8-10.

Для облегчения подвода СОЖ сверла

диаметром свыше 15

мм

имеют внутренний канал для подвода

охлаждающей жидкости под давлением.

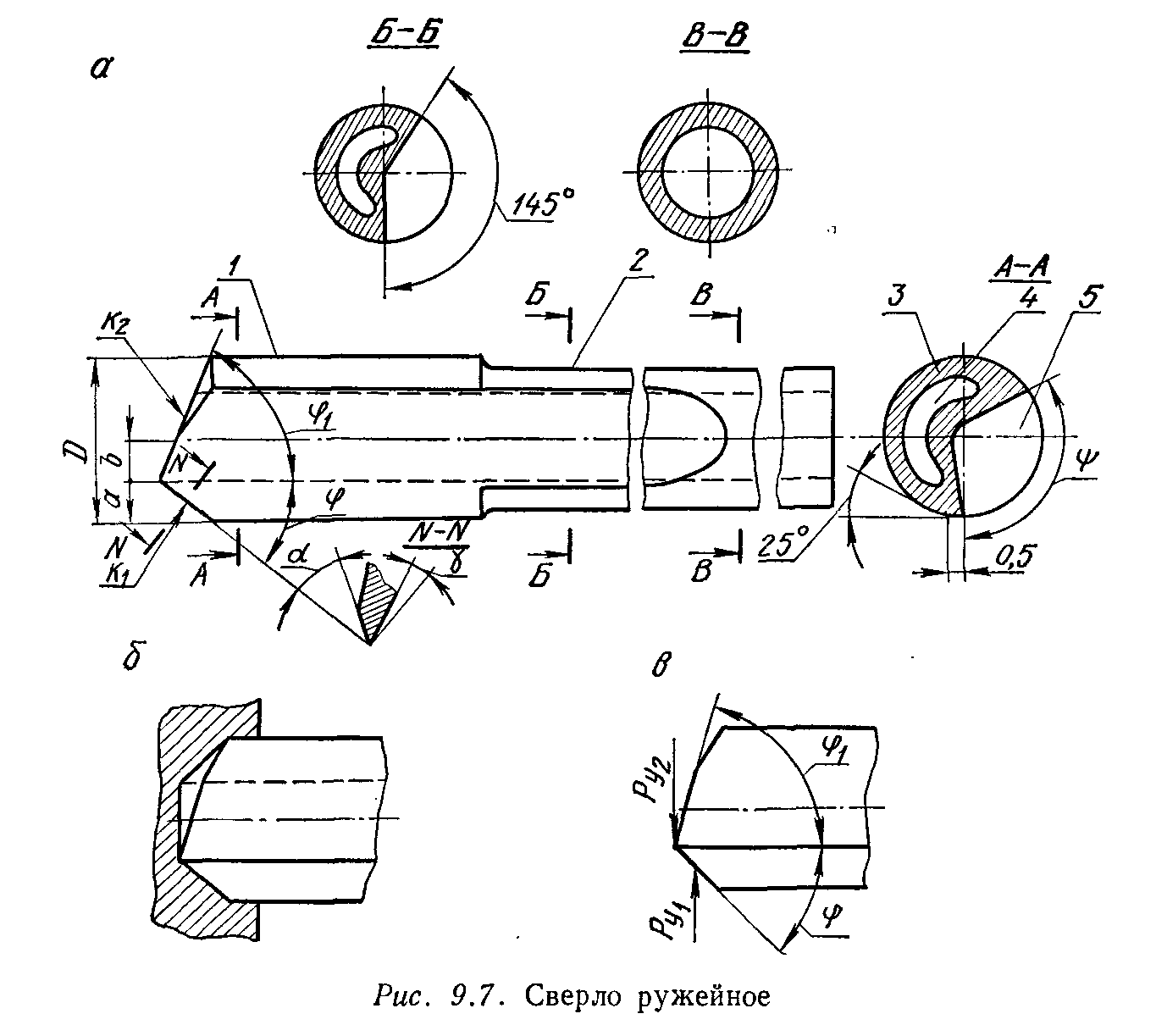

Ружейное сверло. Это сверло обеспечивает получение точных отверстий с прямолинейной осью и большой глубиной, например стволов ружей диаметром 3 мм и выше. Сверло(рис. 9.7, а) состоит из режущей части 1, изготовленной из быстрорежущей стали или твердого сплава, и стебля 2 из углеродистой стали. Стебель выполняется в виде трубки и имеет форму, показанную в сечении Б-Б. Канавка 5 служит для отвода стружки, а полость 4 – для подачи СОЖ в зону резанья. Направляющей частью является шлифование цилиндрических поверхностей 3 затылочной стороны рабочей части сверла.

В процессе работы сверло испытывается

сложные деформации: кручение, сжатия и

продольный изгиб. Поэтому при

конструировании сверла за счет размеров

канала и канавки необходимо обеспечивать

достаточную жесткость державки и хороший

выход стружки. Практически установлено

рациональное распределение объемов

канала и канавки при угле Ψ=100-120,

отвечающее условием жесткости. Вершина

сверла смещена влево относительно оси

на величину b=0,2D.

За счет этого при работе сверла образуется

кольцевая канавка, центрирующая сверло

в отверстии (рис. 9.7, б). Величина а=0,3D,

ϕ=50,

процессе работы сверло испытывается

сложные деформации: кручение, сжатия и

продольный изгиб. Поэтому при

конструировании сверла за счет размеров

канала и канавки необходимо обеспечивать

достаточную жесткость державки и хороший

выход стружки. Практически установлено

рациональное распределение объемов

канала и канавки при угле Ψ=100-120,

отвечающее условием жесткости. Вершина

сверла смещена влево относительно оси

на величину b=0,2D.

За счет этого при работе сверла образуется

кольцевая канавка, центрирующая сверло

в отверстии (рис. 9.7, б). Величина а=0,3D,

ϕ=50,

=70.

Длинна режущего лезвия

=70.

Длинна режущего лезвия

больше

больше

,

так как а

,

так как а b

и ϕ

b

и ϕ .

В связи с этим режущее лезвие

выполняет большую работу резанья, чем

,

следовательно, радиальная сила

.

В связи с этим режущее лезвие

выполняет большую работу резанья, чем

,

следовательно, радиальная сила

(рис. 9.7, в), в результате чего сверло

прижимается направляющей частью к

обработанной поверхности отверстия. С

целью уменьшения трения делается

обратная конусность в пределах

0,1-0,3 мм на 100мм

длинны рабочей части. Геометрия режущей

части сверла следующая: угол γ=5-8.

Заданный угол по режущему лезвию

равен

8-10,

а по лезвию

– до 20.

(рис. 9.7, в), в результате чего сверло

прижимается направляющей частью к

обработанной поверхности отверстия. С

целью уменьшения трения делается

обратная конусность в пределах

0,1-0,3 мм на 100мм

длинны рабочей части. Геометрия режущей

части сверла следующая: угол γ=5-8.

Заданный угол по режущему лезвию

равен

8-10,

а по лезвию

– до 20.

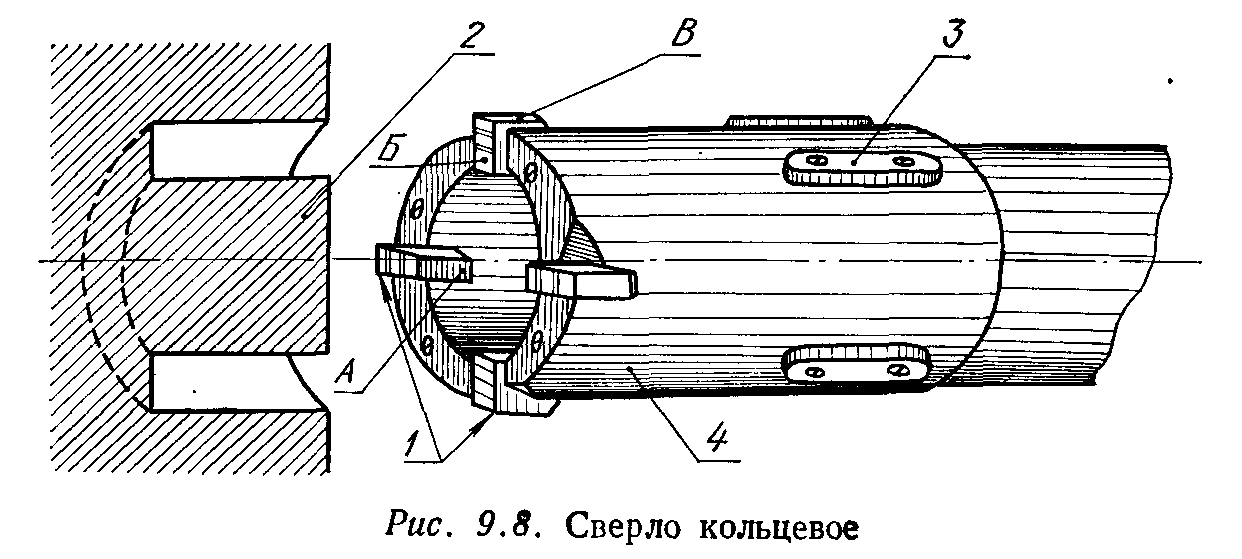

К ольцевое

сверло.

При сверление отверстий диаметром

80-200мм

и глубиной до 500мм

применяются сверла для кольцевого

сверления (рис. 9.8). Сверло состоит из

корпуса 3

трубчатой формы, в котором крепятся

вставные ножи или резца 4,

изготовляемые чаще всего из твердого

сплава. По ширине резцы больше толщины

стенки корпуса и выступают симметрично

относительно внутреннего и наружного

диаметров корпуса. Количество ножей –

от 4

и до 8,

в зависимости от диаметра сверла. Резание

осуществляется главным режущим лезвием

Б

и вспомогательными А

и В.

Последние выполняют функцию зачистных

лезвий. Для направления сверла в отверстии

на его корпусе имеют направляющие

кулачки 2,

которые иногда делаются из дерева.

Отвод стружки подвод СОЖ осуществляется

по зазорам соответственно между корпусами

и наружными диаметром сердечника 1,

а так же между корпусом и внутренними

стенками отверстия. Для размельчения

стружки резца сверла снабжаются

несколькими стружкоразделительными

канавками. Геометрические параметры

сверла и канавки должны обеспечить

получение стружки, завитой мелкими

спиралями. Это облегчает ее удаление

из отверстия струей охлаждающей жидкости.

Конструированные размеры и технические

условия на такие сверла устанавливаются

по нормалям машиностроения.

ольцевое

сверло.

При сверление отверстий диаметром

80-200мм

и глубиной до 500мм

применяются сверла для кольцевого

сверления (рис. 9.8). Сверло состоит из

корпуса 3

трубчатой формы, в котором крепятся

вставные ножи или резца 4,

изготовляемые чаще всего из твердого

сплава. По ширине резцы больше толщины

стенки корпуса и выступают симметрично

относительно внутреннего и наружного

диаметров корпуса. Количество ножей –

от 4

и до 8,

в зависимости от диаметра сверла. Резание

осуществляется главным режущим лезвием

Б

и вспомогательными А

и В.

Последние выполняют функцию зачистных

лезвий. Для направления сверла в отверстии

на его корпусе имеют направляющие

кулачки 2,

которые иногда делаются из дерева.

Отвод стружки подвод СОЖ осуществляется

по зазорам соответственно между корпусами

и наружными диаметром сердечника 1,

а так же между корпусом и внутренними

стенками отверстия. Для размельчения

стружки резца сверла снабжаются

несколькими стружкоразделительными

канавками. Геометрические параметры

сверла и канавки должны обеспечить

получение стружки, завитой мелкими

спиралями. Это облегчает ее удаление

из отверстия струей охлаждающей жидкости.

Конструированные размеры и технические

условия на такие сверла устанавливаются

по нормалям машиностроения.

V=

N=

N=

N

,

,

.

.

.

.

y= .

.

L= (длина отверстия)

(длина отверстия)

-длина

пробега

-длина

пробега

Расход сверл:

Суммарный

период стойкости

.

.