- •Билет №1

- •1. Реакция взрывчатого превращения и детонационная способность вв.

- •2. Общие вопросы вскрытия пластовых месторождений. Схемы и способы вскрытия шахтного поля.

- •3. Многозабойный вариант комбинированной системы разработки.

- •4. Приборы и средства, используемые для обеспечения безопасности ведения горных работ и при возникновении аварийных ситуаций.

- •5. Процесс производства и кругооборот капитала (основной капитал, оборотный капитал) на горных предприятиях.

- •Билет №2

- •1. Промышленные взрывчатые вещества и средства взрывания.

- •2. Общие вопросы подготовки шахтных полей. Этапы подготовки пласта к очистной выемке.

- •3. Понятие систем разработки с короткими очистными забоями. Камерная и камерно-столбовая системы разработки пластов на Верхнекамском месторождении калийных солей.

- •5. Рудничный микроклимат, характеристика, формирование, способы регулирования.

- •Билет №3

- •1. Огневое, электрическое и электроогневое взрывание. Неэлектрические системы инициирования зарядов.

- •2. Пластовая и полевая подготовка пластов в шахтном поле.

- •3. Структура вгсч и действия горноспасательных частей при ликвидации аварий.

- •4. Слоевые системы разработки мощных пластов. Общие сведения. Порядок отработки слоев.

- •5. Дифференциальная и земельная (абсолютная) рента.

- •Билет №4

- •1. Разновидности шпуровых зарядов и их назначение.

- •2. Индивидуальная и групповая подготовка пластов в шахтном поле.

- •3. Системы разработки без постоянного присутствия людей в очистном забое.

- •4. Организационно-технические мероприятия по безопасности труда. Организация производственного контроля. Ответственность за нарушения пб.

- •5. Что такое основные промышленно-производственные фонды, чем они характеризуются; перечислите группы основных фондов и их структуру на открытых и подземных работах.

- •Билет №5

- •1. Комплект шпуров, типы врубов.

- •2. Принципы группирования пластов.

- •3. Рудничная атмосфера, состав и свойства газообразных примесей.

- •4. Предупреждение прорывов вод и затоплений выработок.

- •5. Как учитываются и оцениваются основные промышленно-производственные фонды? На какие экономические показатели работы горного предприятия оказывает влияние среднегодовая стоимость основных фондов?

- •Билет №6

- •1. Методика расчета шпуровых зарядов.

- •2. Этажная схема подготовки шахтного поля. Понятия «этаж», «подэтаж», «выемочное поле». Область применения этажной схемы подготовки.

- •3. Показатели извлечения по руде (по металлу) при разработке рудных месторождений.

- •4. Рудничный или гремучий газ, свойства, методы борьбы со взрывами газа.

- •5. Экономическая сущность показателей, характеризующих эффективность использования основных фондов: фондоемкость, фондоотдача, интенсивность использования, коэффициент сменности и др.

- •Билет №7

- •1. Документация, необходимая для производства и организации взрывных работ.

- •2. Особенности этажной схемы подготовки шахтных полей на пластах с различными углами падения. Сущность этажной схемы подготовки при отработке этажа по системе «лава-этаж».

- •3. Выбор рациональной формы очистной камеры, определение содержания полезного компонента и нерастворимого осадка в добываемой рудной массе.

- •4. Противопожарная защита шахт и рудников. Системы автоматического пожаротушения, связь и оповещение. Способы тушения подземных пожаров.

- •5. Основные направления снижения себестоимости добычи полезного ископаемого на горных предприятиях.

- •Билет №8

- •1. Содержание паспорта (проекта) буровзрывных работ.

- •2. Порядок отработки этажей в шахтном поле.

- •Сравнения прямого и обратного способа отработки этажа

- •3. Особенности ведения работ на пластах опасных по внезапным выбросам угля и газа и гдя на калийных рудниках.

- •4. Выемочно-погрузочные работы на уступе.

- •5. Оперативное управление горным производством.

- •Билет №9

- •1. Влияние конструкции зарядов вв, их взаиморасположения и последовательности взрывания, способа инициирования и забойки на удельный расход вв.

- •2. Физические уравнения (связь деформаций и напряжений).

- •3. Панельная схема подготовки шахтного поля. Понятия «панель», «ярус». Сущность панельной схемы подготовки негоризонтальных пластов. Область применения панельной схемы подготовки.

- •4. Требования по организации проветривания шахт и горных выработок. Обеспечение соблюдения пылегазового режима. Порядок отнесения шахт, рабочих зон к опасным по газу.

- •5. Сетевое планирование.

- •Билет №10

- •1. Влияние конструкции зарядов вв, их взаиморасположения и последовательности взрывания, способа инициирования и забойки на выход негабарита.

- •2. Особенности панельной схемы подготовки при разработке горизонтальных пластов.

- •3. Тензометрические и геофизические методы изучения напряженно-деформированного состояния массива горных пород.

- •4. Аварии горного производства. Порядок расследования и учета несчастных случаев, аварий и утрат вм. Классификация аварий и инцидентов.

- •5. Производительность труда, как и какими показателями она определяется: факторы, влияющие на уровень производительности труда на горных предприятиях и основные пути ее повышения.

- •Билет №11

- •1. Влияние конструкции зарядов вв, их взаиморасположения и последовательности взрывания, способа инициирования и забойки на ширину развала породы.

- •2. Общие сведения о погоризонтной схеме подготовки шахтного поля.

- •3. Особенности вскрытия, подготовки крутых, наклонных и пологих рудных залежей.

- •4. Основные неблагоприятные факторы горного производства, их влияние на человека. Средства и способы защиты.

- •5. Нормирование труда добычной бригады комбайнового комплекса и планирование объемов добычи по участку на калийном руднике. Билет №12

- •1. Влияние конструкции зарядов вв, их взаиморасположение и последовательность взрывания, способа инициирования и забойки на сейсмическое воздействие.

- •2. Очистные работы. Типы очистных выработок. Элементы длинного очистного забоя. Производственные процессы и операции в очистном забое.

- •3. Рудничная аэростатика, физические свойства рудничного воздуха, законы аэростатики.

- •4. Государственный надзор за безопасным производством горных работ. Основные функции Ростехнадзора.

- •5. Организация оплаты труда (структура доходов работника предприятия, формы и системы заработной платы на горных предприятиях).

- •Билет №13

- •1. Способы бурения шпуров в породах различной крепости.

- •2. Крепление очистных забоев. Основные понятия. Требования, предъявляемые к крепи. Классификация крепи.

- •3. Методы контроля газового и аэрозольного состава рудничной атмосферы и микроклимата.

- •4. Расчет себестоимости добычи на горном участке.

- •5. Способы уменьшения объема пылегазовых выбросов горнодобывающих предприятий.

- •Билет №14

- •1. Буровзрывной способ проведения подготовительных выработок, область применения. Состав цикла при буровзрывном способе проходки горизонтальной выработки.

- •2. Индивидуальная призабойная крепь. Классификация призабойной крепи. Конструкция крепежных рам. Установка индивидуальной призабойной крепи в лаве.

- •Податливые

- •4. Вентиляционные режимы при аварии.

- •5. Законодательные основы обеспечения безопасности горного производства.

- •Билет №15

- •1. Форма и размеры поперечного сечения подготовительных выработок. Факторы, определяющие выбор размеров поперечного сечения выработок.

- •2. Специальная (посадочная) крепь. Назначение и основные виды.

- •3. Деление шахтного поля на части.

- •4. Контроль вентиляции, воздушно-депрессионная съемка.

- •5. Способы уменьшения объема сточных вод горнодобывающих предприятий.

- •Билет №16

- •1. Классификация способов проведения горных выработок.

- •3. Характеристика систем разработки рудных месторождений.

- •1. Сплошная система разработки

- •2. Камерно-столбовая система разработки (рис.2, б)

- •3. Системы открытых камер с подэтажной отбойкой руды (рис. 2, г)

- •4. Система с магазинированием руды (рис.2, д)

- •4. Проектирование вентиляции рудников, расчет количества воздуха, депрессии сети и выбор вентиляторов главного проветривания.

- •5. Способы уменьшения влияния горнодобывающих предприятий на земную поверхность.

- •Билет №17

- •1. Понятие технологической схемы проведения горной выработки. Способы отделения горной породы от массива.

- •2. Технология выемки угля узкозахватными очистными комбайнами с механизированной крепью на пологих и наклонных угольных пластах.

- •3. Рудничная пыль, как профессиональная вредность и причина взрыва, состав, свойства, методы борьбы с пылью.

- •4. Утечки воздуха, их характеристика и расчет.

- •5. Рекультивация нарушенных земель на горнодобывающих предприятиях.

- •Билет №18

- •1. Паспорт проведения и крепления горной выработки.

- •2. Общие сведения о технологии выемки угля с применением струговых установок.

- •3. Комбинированные схемы (открыто-подземная отработка месторождений).

- •4. Проветривание подготовительных выработок.

- •5. Направления использования отходов горнодобывающей промышленности в народном хозяйстве.

- •Билет №19

- •1. Понятие горной крепи. Требования, предъявляемые к ней. Классификация крепи.

- •2. Понятие о системе разработки и требования, предъявляемые к ней. Факторы, определяющие выбор системы разработки.

- •3. Принципы разделения мощных пластов на слои. Разработка мощных пластов наклонными слоями с восходящей или нисходящей отработкой слоев длинными столбами по простиранию.

- •5. Методы регулирования количества воздуха.

- •Билет №20

- •2. Основной отличительный признак систем разработки.

- •3. Комбинированная система разработки с использованием технологии отработки пластов с разворотом механизированных комплексов.

- •А) по простиранию б) по падению

- •4. Меры безопасности при ведении взрывных работ. Персонал для руководства и ведения горных и взрывных работ.

- •5. Вентиляторы, характеристики, совместная работа вентиляторов.

- •Билет №21

- •1. Буровзрывной способ проведения горных выработок. Состав проходческого цикла. Расположение шпуров в забое.

- •2. Классификация систем разработки по проф. А.П. Килячкову.

- •3. Водозащитная толща на вмкс, строение, условия безопасной подработки.

- •4. Механические свойства горных пород и их влияние на выбор технологических схем и средств механизации горных работ.

- •5. Источники тяги, естественная тяга, ее расчет.

- •Билет №22

- •1. Способы бурения шпуров в породах различной крепости. Виды бурильных машин.

- •3. Способы охраны и поддержания подготовительных выработок.

- •4. Закладочный материал, виды и назначение закладки на калийных рудниках.

- •5. Расчет сложных вентиляционных сетей.

- •Билет №23

- •1. Уборка горной массы из забоя. Основные типы технических средств уборки горной массы. Классификация погрузочных машин.

- •2. Общие сведения о сплошных системах разработки. Достоинства, недостатки, область применения.

- •4. Горный удар. Механизм горного удара. Локальные и региональные меры борьбы с горными ударами.

- •5. Сопротивление системы горных выработок, законы вентиляционных сетей.

- •Билет №24

- •1. Запасы и потери полезных ископаемых. Шахтное поле. Границы и размеры шахтного поля. Запасы шахтного поля.

- •2. Общие сведения о столбовых системах разработки. Достоинства, недостатки, область применения.

- •3. Динамика опорного давления впереди лавы при отсутствии раздавливания пород краевой зоны и при его наличии.

- •4. Рабочая площадка, схемы размещения оборудования на уступе.

- •5. Аэродинамическое сопротивление горных выработок, лобовые и местные сопротивления.

- •Билет №25

- •1. Производственная мощность и срок службы шахты.

- •2. Комбинированные системы разработки. Общие сведения. Основные варианты систем.

- •3. Карьерное поле, основные параметры, коэффициент вскрыши.

- •4. Требования по разработке пла, содержание, порядок задействования пла.

- •5. Рудничная аэродинамика, уравнение Бернулли, частные случаи и следствия.

2. Общие вопросы подготовки шахтных полей. Этапы подготовки пласта к очистной выемке.

После вскрытия ШП приступают к его подготовке.

Подготовка шахтного поля - определенный порядок проведения комплекса подготавливающих (подготовительных) выработок, обеспечивающий возможность начала добычи ПИ в очистных забоях.

Поскольку размеры шахтного поля значительные, одновременная его отработка технически невозможна и экономически нецелесообразна. Поэтому вначале производится своеобразный раскрой шахтного поля, т.е. оно делится на части, которые в дальнейшем будут отрабатываться в определенной последовательности. Таким образом, по мере отработки одних частей ШП ведется подготовка следующих его частей.

Существуют понятия:

Вскрытие запасы – часть ШП, к которой обеспечен доступ с поверхности земли через вскрывающие главные и вспомогательные выработки.

Подготовленные запасы – часть ШП, в которой пройдены все основные подготавливающие выработки.

Готовые к выемке запасы - для их разработки пройдены все участковые подготовительные и нарезные выработки (***разрезные печи).

Задачей подготовки является постоянное возобновление готовых к выемке запасов взамен отрабатываемых, т.е воспроизводство запасов.

Подготовка пласта к очистной выемке состоит из двух этапов:

1 этап – проведение подготавливающих выработок на уровне транспортного горизонта.

Подготавливающими выработками на этом этапе являются главные откаточные (транспортные) и вентиляционные штреки; капитальные бремсберги или уклоны.

В зависимости от расположения этих выработок относительно пласта различают подготовку:

полевую;

пластовую.

В зависимости от числа пластов в ШП, обслуживаемых подготавливающими выработками, различают подготовку:

индивидуальную;

групповую.

2 этап – проведение подготавливающих выработок в плоскости пласта

Результатом 2-го этапа подготовки является образование в ШП очистных забоев принятой длины в количестве, обеспечивающем Аг..

Выработками на этом этапе являются проводимые в пределах отдельных частей ШП наклонные (бремсберги, скаты, уклоны) и горизонтальные (конвейерные, вентиляционные штреки) выработки.

В зависимости от деления частей ШП на характерные участки различают следующие схемы подготовки:

этажную (с делением и без деления на подэтажи);

панельную;

погоризонтную.

3. Понятие систем разработки с короткими очистными забоями. Камерная и камерно-столбовая системы разработки пластов на Верхнекамском месторождении калийных солей.

Камерная система разработки

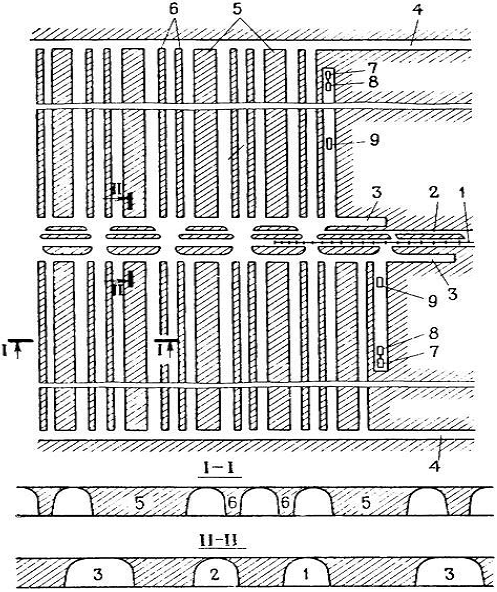

При камерных системах разработки выемка продуктивных пластов производится комбайновым и буровзрывным способами (рис. 11 и 12).

Ширина камеры при буровзрывном способе выемки определяется из условий устойчивости кровли, зависит от состава, свойства руды и покрывающих пород, а также то глубины разработки и составляет 3–16 м. При комбайновом способе выемки ширина комбайнового хода определяется типом и габаритами применяемого комбайна, а число ходов в камере – устойчивостью ее кровли.

Ширина между ходовых целиков (МХЦ), оставляемых для обеспечения эффективной работы комбайна и повышения устойчивости кровли, принимается 0,6–1,6 м. Ширина междукамерных целиков (МКЦ) зависит то горно-геологических факторов и обычно рассчитывается. Поскольку целики при наличии глинистых прослойков не обеспечивают жесткого поддержания покрывающей толщи и допускают ее значительные оседания (до 2 м), то для предотвращения разрыва сплошности водозащитной толщи у технических границ шахтных полей, околоствольных выработок и околоскважинных целиков предусматриваются так называемые «зоны смягчения». В зонах смягчения у границ с неподработанным массивом ширина МКЦ принимается максимальной и по мере отхода от этой границы уменьшается до проектных размеров. Потери руды в таких зонах смягчения достигают наибольшей величины. При работе с податливыми целиками также предусматриваются зоны смягчения, но ширина целиков в зонах «нормальной выемки» уменьшается до 1,5 м.

При незначительном расстоянии между рабочими пластами, измеряемом несколькими метрами, что имеет место на Верхнекамском месторождении, требуется соблюдение соосности камер и целиков по смежным пластам.

Длины камер колеблются от 150 м при скреперной доставки до 300 м при доставке самоходным вагоном.

Камеры обычно располагаются перпендикулярно к панельным или блоковым штрекам; в отдельных случаях, когда позволяет гипсометрия пласта, для облегчения разворота комбайнов при зарубке и самоходных вагонов при доставке руды – под различными углами.

Камеры при ширине до 7–8 м и мощности пласта до 4 м сопрягаются с выемочными и вентиляционными штреками полным сечением. При большей высоте и ширине камеры соединяются со штреками горловинами в целях уменьшения площади обнажения кровли на сопряжениях со штреками, сокращения утечек воздуха путем установки перемычек и возведения фильтрующих перемычек при гидравлической закладке камер отходами переработки.

На БКПРУ-2 при комбайновой выемке роль горловин выполняют стартовые выработки, которые соединяют комбайновые ходы в камере с панельными выемочными штреками. Стартовые выработки являются первым комбайновым ходом камеры. Целики, оставляемые между стартовыми выработками и панельными штреками, уменьшают площадь обнажения кровли и ее давление на штреки, но заметно увеличивают потери руды.

При камерных системах разработки управление горным давлением в камерах не применяют. Малый расход крепежных материалов, отсутствие поддерживающих и оградительных крепей в очистных и подготовительных выработках, обуславливают и низкую себестоимость добычи.

Площадь поперечного сечения камер достигает 130 м2, а отсутствие стоечной поддерживающей крепи в камерах создает условия для маневра машин и позволяет использовать мощное оборудование.

Однородность и малое число операций в цикле позволяет обслуживать камеры минимальным числом рабочих.

К недостаткам камерной системы отработки в первую очередь относятся большие потери запасов – до 70%.

Вторым недостатком является сложность проветривания, которая обуславливается большим количеством тупиковых забоев, большим объемом камер, большим объемом выработанных пространств, трудно поддающихся изоляции, что приводит к большим утечкам воздуха.

Третьим недостатком является повышенная опасность динамических проявлений горного давления в виде внезапных выбросов, обрушений и горных ударов.

Камерно-столбовая система разработки

Камерно-столбовая система разработки получила свое название за счет целиков столбовидного вида, оставляемых при отработке пласта. При камерно-столбовой системе отработки обычно используется закладка выработанного пространства.

Камерно-столбовая система отработки применяется при отработке тонких и средней мощности пластов пологого и наклонного залегания.

Подготовка пластов к выемке та же, что и при камерной системе6 полевая панельная или рудная (пластовая), панельно-блоковая, этажная, индивидуальная или групповая.

После подготовки пласта при этой системе отработки проводят выработки взаимно перпендикулярные друг другу или под углом с оставлением целиков виде столбов (рис. 14).

В зависимости от устойчивости вмещающих пород (прочности кровли и целиков) и, следовательно, способа управления горным давлением (отсутствие крепления или необходимости крепления) ширина очистных выработок и размеры целиков могут быть от 5 до 20 м и от 2х2 до 10х20 соответственно.

Коэффициент извлечения запасав достигает 65–85%.

Очистные работы ведутся в две стадии. На первой стадии проходят камеры, оконтуривающие целики. При этом ширина камер значительно меньше предельной, а ширина целиков – соответственно больше. На второй стадии целики извлекаются полностью, либо частично. Вторая стадия может следовать сразу же за первой или же спустя несколько месяцев, и даже лет, особенно при использовании твердеющей закладки.

Для условий Верхнекамского и Солигорского месторождений институтом ВНИИГ предлагалось несколько вариантов камерно-столбовой системы разработки.

Для Солигорских рудников панель предполагается делить по простиранию на блоки по 380 м, выемку камер и просеков шириной 5 м вести одновременно. Целики предполагается оставлять размерами 4х4 м, затем их уменьшать до размеров 1,5х2 м и взрывать. Кровля обрушается. Проектные потери – 8%.

Для пласта Красный II мощностью 6–10 м на Верхнекамском месторождении предлагались варианты камерно-столбовой системы с выемкой руды буровзрывным способом или комбинированным с помощью мощного самоходного оборудования (буровая, погрузочно-доставочная, доставочно-зарядная машины). Длина панели 300 м. Размеры целиков 9х9 м либо 10х10 м? ширина камер и просеков пот 10 м. Для увеличения фронта работ выемка ведется диагонально в одну стадию. Ориентировочные потери руды в целиках – 25–35%. Закладка не предполагалась.

Достоинства и недостатки те же, что и при камерной системе. В тоже время уменьшение целиков и их полная последующая или частичная выемка позволяет уменьшить потери руды. Однако погашение целиков увеличивает трудоемкость и объемы работ по креплению кровли. Значительный разрыв во времени между стадиями при работе с закладкой увеличивает затраты на поддержание и восстановление подготовительных выработок.

|

Рис. Камерная система разработки при буровзрывном способе выемки (I Березниковский рудник): 1 – панельный выемочный штрек; 2 – панельный вентиляционный штрек; 3 – разрезной штрек; 4 – рудоспускной гезенк; 5, 6 – горловины камер; 7 – комбайн; 8 – бункер-перегружатель; 9 – самоходный вагон; 10 – буровая каретка; 11 – скреперный ковш; 12 – скреперная лебедка; 13 – скреперный конвейер; 14 – панельный откаточный штрек (полевой) |

|

Рис. Камерная система разработки при комбайновой выемке: 1 – конвейерный панельный штрек; 2 – транспортный панельный штрек; 3 – стартовые штреки; 4 – вентиляционные панельные штреки; 5 – междукамерные целики; 6 – междуходовые целики в камере; 7 – комбайн; 8 – бункер-перегружатель; 9 – самоходный вагон |

4. Амортизация основных производственных фондов (метод равномерного прямолинейного списания, метод ускоренной амортизации, потонная ставка амортизационных отчислений в горной промышленности, амортизационное списание нематериальных активов).

Амортизация – это постепенное перенесение стоимости основных фондов на себестоимость готовой продукции.

Для определения нормы амортизационных отчислений на полное восстановление сначала все фонды делятся на 2 части:

ОПФ, связанные непосредственно со вскрытием, подготовкой и отработкой запасов ПИ на месторождении (ОПФ, которые предназначаются для нужд данного горного предприятия и после отработки его запасов не могут быть использованы без капитального переоборудования на другие цели);

все остальные ОПФ.

По первой части ОПФ начисления амортизации производятся по потонным ставкам.

Потонная ставка – это величина амортизационных отчислений на полное восстановление, приходящееся на одну тонну погашенных запасов полезного ископаемого и обеспечивающее полное воспроизводство основных фондов за время отработки запасов, которые они обслуживают.

ОПФ, относящиеся к первой части, подразделяются на 2 группы:

групповая потонная ставка устанавливается по специализированным ОФ, объекты которых существуют в течение всего срока эксплуатации предприятия и предназначены для отработки всех его запасов;

групповая потонная ставка устанавливается по специализированным ОПФ, обслуживающим запасы горизонтов, участков, для вскрытия запасов отдельных частей карьерного поля, дренажных и гидравлических полигонов, а также для водопонижения на них.

Отнесение объектов к той или иной группе производится в зависимости от схемы вскрытия и способа подготовки запасов.

Потонная ставка рассчитывается по каждой производственной единице добывающего предприятия на год, исходя из точной стоимости специализированных ОПФ, объема извлекаемых запасов и проектируемых эксплуатационных потерь. Каждая групповая потонная ставка рассчитывается путем деления суммарной остаточной стоимости ОПФ на объем всех погашаемых запасов ПИ. При этом остаточная стоимость и запасы понимаются на уровне ожидаемых данных на начало планируемого года.

Вторая часть – ОПФ подразделяются на 10 амортизационных групп, и амортизация начисляется линейным либо нелинейным способом.

Прямолинейная амортизация (амортизация в равных суммах за год): затраты на приобретение или производство объекта списываются равномерно, исходя из ожидаемого срока использования объекта основных средств. При этом норма и сумма амортизационных отчислений остаются неизменными в течение периода амортизации.

Линейный способ относится к самым распространенным.

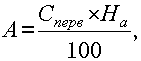

Ежегодную сумму амортизационных отчислений рассчитывают следующим образом:

где А – ежегодная сумма амортизационных отчислений;

Сперв – первоначальная стоимость объекта;

На - норма амортизационных отчислений.

Линейный способ целесообразно применять для тех видов основных средств, где время, а не устаревание (моральный износ) является основным фактором, ограничивающим срок службы.

К амортизации нематериальных активов относятся затраты предприятий на материальные объекты, используемые в течение долгосрочных периодов хозяйственной деятельности и приносящие доход.

К нематериальным активам относят права на пользование земельными участками, патенты, лицензии, программные продукты, монопольные права и привилегии, организационные расходы, связанные с созданием предприятия, расходы на создание и регистрацию прав на торговую марку, торговый знак.

Стоимость нематериальных активов с определенным сроком полезного использования погашается посредством начисления амортизации в течение срока их полезного использования. Исключения: НМА некоммерческих организаций и НМА с неограниченным сроком полезного использования. При принятии нематериального актива к бухгалтерского учету организация определяет срок его полезного использования. Сроком полезного использования является выраженный в месяцах период, в течение которого организация предполагает использовать нематериальный актив с целью получения экономической выгоды (в месацах).

Амортизационные отчисления по нематериальным активам начинаются с первого числа месяца, следующего за месяцем принятия этого актива к бухгалтерскому учету, и начисляются до полного погашения стоимости либо списания этого актива с бухгалтерского учета, прекращаются с первого числа месяца, следующего за месяцем полного погашения стоимости или списания этого актива с бухгалтерского учета.

При необходимости изменения продолжительности периода данные отражаются в бух.учете и бух.отчетности на начало учетного года.

Ускоренная амортизация является целевым методом более быстрого по сравнению с нормативными сроками службы основных фондов, полного перенесения их балансовой стоимости на издержки производства и обращения.

При введении ускоренной амортизации предприятия применяют равномерный (линейный) способ исчисления, при этом утвержденная в установленном порядке (по соответствующему инвентарному объекту или их группе) норма годовых амортизационных отчислений на полное восстановление увеличивается, но не более чем в два раза.